TRACERlab Fx-FDG全自动化学合成器的故障处理及日常质量控制

杨忠东,陈自谦,钟群,肖慧,许尚文,付丽媛

联勤保障部队第九〇〇医院(原南京军区福州总医院)医学影像中心,福建 福州 350025

引言

PET/CT显像技术的临床应用价值已得到广泛肯定,其中18F-FDG PET/CT显像在PET领域应用最为广泛,对肿瘤、心脏和神经系统等疾病的诊疗有重要价值。18F标记的2-去氧-2-[氟-18]氟-D-葡萄糖(18F-FDG)被认为是20世纪应用价值很高的放射性药物[1],在国内已有近20年的临床使用历史,《中国药典(二部)》(2015版)将其收载为氟[F-18]脱氧葡糖注射液[2]。PET/CT本身是一个完全药物依赖性的设备,正电子药物的及时、稳定地获得至关重要。我院在采用TRACERlab Fx-FDG 制备PET/CT显像所需的18F-FDG过程中,对其安装调试、常见故障、解决方法及日常质量控制积累了一定的经验,现加以总结分析为建立更完善的质控措施,提高正常开机率,保证正电子药物制备的安全、稳定获得提供帮助。

1 TRACERlab Fx-FDG调试

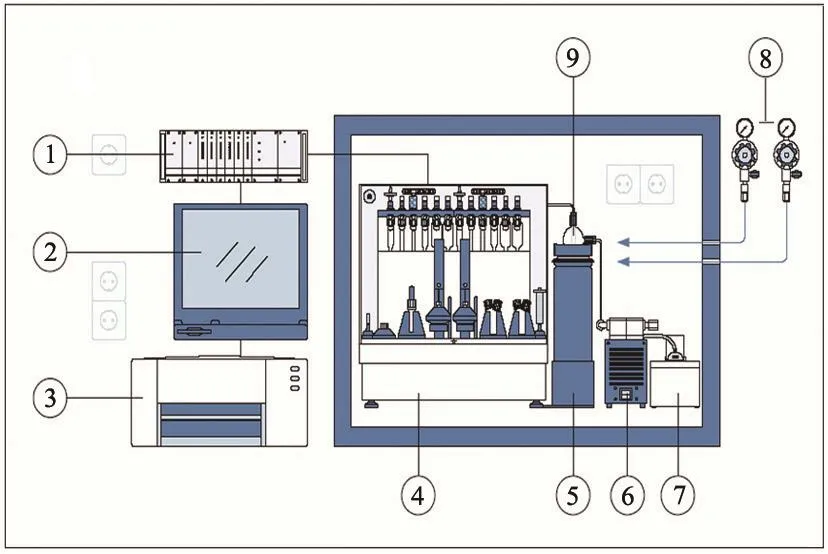

TRACERlab Fx-FDG全套主件构成见图1,合成软件界面见图2(下文所指阀门V23等均见此图)。安装由GE工程师按安装手册进行安装,由于管线密集安装时应注意邻近管线的保护,接入电路前应先进行通用电气安全质量检测,检测包括电源电压、保护接地阻抗(≤200 mΩ)、绝缘阻抗(≥10 MΩ)、对地漏电流(正常状态≤500 μA)、外壳漏电流(正常状态≤100 μA),检测合格后方可直接接入电路。调试前务必将适量的导热硅油填满反应管与加热套的空隙,使热量传导迅速、均匀。调试包括放射性探头的校正、反应瓶温度的校准、压力表的校准和设定、阀门及电子单元的连接测试及管路气密性测试。放射性探头的校正时可将已知量的18F-传送至各探头所在位置,进行校准;该数值还应在生产中不断进行校正,以防漂移,该工作可为全程的质量控制提供很好的在线监控。反应瓶温度的校准时可将Needle先卸下,将电子温度计的探头由此孔插入至反应瓶底部附近,通过合成软件进行升温、降温测试,与电子温度计实测值进行比对校正。阀门及电子单元的连接测试可在合成软件上点击各阀门控制进行测试;管路气密性测试可在合成软件上进行加压和抽真空看压力表数值变化进行测试。氦气和氮气的压力调节,氦气在反应中起的作用较大,为反应中的原料添加提供压力,其纯度尤其含水量将直接影响合成效率,在合成开始时应调节压力为100~115 kPa,干燥时压力为27~30 kPa,压力太低会使反应瓶中的液体沸腾并喷溅至反应瓶上部甚至通过真空管路抽出,压力太高将使反应瓶中的压力偏高,乙腈和水不易蒸干,影响产率。由于内置的压力表精度较低,调节氦气压力时应以V30旁的压力表加压前后压力变化为准。压缩空气(可以氮气替代)在合成中,用于降温和反应瓶探针驱动,不进入反应管路中,应调节为400 kPa,压力如果太低,将影响反应时的温度调节和反应瓶上方Needle的升降,压力过高Needle下降速度过快可对反应瓶内磁转子造成损伤,都会影响产率和产品质量。

图1 TRACERlab FxFDG系统组成

图2 TRACERLab Fx 软件界面

2 TRACERlab Fx-FDG常见典型故障现象和维修

2.1 典型故障现象和维修

(1)典型故障一。用2号反应瓶进行制备,温度23℃,湿度60%,行清洁干燥,无异常,清洁后更换硅胶隔膜,传输18F-核素2800 mCi,靶水探头最大值为2400 mCi,洗脱、除水、亲核反应及水解均正常,产物自产物瓶传输至接收瓶时出现故障,传输速度极慢。更换接收瓶上的长短针后状况依旧,第一次接出459 mCi,第二次162.6 mCi,其余在更换中漏出到临时接收瓶。当晚打开热室经排查为产物排出管堵塞内有一小塑料毛刺,疑为换管时带入的。将堵塞段剪除,重新做管的喇叭口,更换V23-V24段管路及产物瓶至V24段管路。次日合成正常。

(2)典型故障二。用2号反应瓶进行制备,温度21.5℃,湿度55%,行清洁干燥,无异常,传输18F-核素1500 mCi,靶水探头最大值为1097 mCi,分离柱捕获率80.4%,开始8 min停电,2 min后来电,软件重启,重新开始制备,手动跳过上次执行完成的步骤后正常进行,发现重启后,抽真空过程损失较大,造成产率下降仅25.67%,得到产品385 mCi。

(3)典型故障三。用1号反应瓶进行制备,温度20℃,湿度55%,行清洁干燥,无异常,加速器传输18F-核素909 mCi,靶水探头最大值为893 mCi,分离柱捕获率83.7%,制备过程均正常,产率仅40.15%,得到产品365 mCi;检查发现反应瓶内磁搅拌棒破裂。更换新的磁搅拌棒,次日产率50.71%。

(4)典型故障四。用1号反应瓶进行制备,温度20.5℃,湿度80%,行清洁干燥,无异常,加速器传输18F-核素426 mCi,靶水探头最大值为453 mCi,分离柱捕获率71.0%,制备过程均正常,产率仅10.19%,得到产品43.4 mCi;检查发现为进样垫漏气,可能导致干燥不彻底,湿度大影响亲核反应所致。更换新的进样垫,次日产率43.53%。

(5)典型故障五。连续三天用用1号反应瓶进行制备,产率分别为20.87%、37.33%、31.92%,管路外观检查无异常,传水过V14后量有所减少,拆V14阀门,发现V14阀门的氟橡胶已经损坏。以两位两通阀门主体+V14底座替换V14。次日产率51.05%。

2.2 TRACERlab Fx-FDG故障现象汇总分析

总结分析近5年来560次使用TRACERlab Fx-FDG制备18F-FDG过程中、制备前清洁过程中以及日常质控检查中的故障如表1,其中制备故障影响开机正常,清洁故障及质控发现故障或隐患均及时解决不影响开机。表1中的加速器故障8次不在本文讨论范围;合成器系统故障36次,主要为液体管路故障(26次),其次分别为软件故障(4次)、气体管路故障(3次)、电路及信号传递故障(1次)及其他不明原因故障(1次)。

2.2.1 液体管路故障

TRACERlab Fx-FDG的液体管路包括从靶水传入管路上的分液器起到药物收集瓶止的所有液体通路,本文所指液体管路为合成器自身管路(靶水质量及传输引起的故障归类为加速器引起故障)。其故障大致可分为以下几种情况:① 辐射性损伤,即指因长期接触大剂量辐射导致的如聚四氟乙烯管路开裂、电磁阀的氟橡胶皴裂及磁搅拌棒破裂等现象;② 杂质堵塞:如各试剂管下的滤片因试剂残留结晶、所用注射器推杆脱落的黑色橡胶颗粒或进样垫被刺破的小颗粒导致堵塞;如聚四氟乙烯管路在安装或换管,可因切割时带入的微小塑料片或其他不溶性杂质,导致液体流速减慢乃至堵塞。液路故障分类、现象、排查方法、解决方案及预防措施汇总,见表2。

表1 近5年故障汇总统计表

2.2.2 气体管路故障

该系统用到了氦气和氮气(替代压缩空气)。氦气作为动力气,进入反应管路,传送液体并在抽真空时维持一定的压力防止暴沸,纯度应为99.999%以上,当气瓶内压力小于5 kPa时,可因含水量变高而影响产率;氦气的压力过大或过小都可能在除水时影响除水的效率,一般气瓶压力设定为0.2 MPa,并通过调节合成器两侧的旋钮将除水时的压力控制在30 kPa左右。氮气只是为驱动气体阀门和降温用,其压力设为400 kPa左右,连接管路不应过长,环境温度应保持在18℃~20℃左右。目前有些氮气厂家虚报参数,气体不纯,杂质可能黏附在减压阀片上,导致减压阀失灵乃至损坏,气体压力骤增可冲破合成器中的气体管路,使管路失压无法降温和推动Needle升降,建议使用纯氮或在前端加过滤器。

2.2.3 电路及信号传递故障

该系统的以软件为控制核心,以RS232接口与电子单元通讯,实现合成的自动化和远程控制,信号异常或传递错误,可导致合成失败。布线时应对线路加盖保护以防受压损坏并进行相应检测,连接线路应关闭计算机及电子单元。如在清洁时发现因线路受损引起的阀门驱动异常,可应急更换为另一套的系统合成,如为共用阀门异常,可将其管路连接到同类的闲置阀门并在程序中相应进行替换并测试。建议电子单元及计算机应专路供电并接不间断电源等进行保护,防止因其他电器引起的电路故障导致损坏,引起巨大损失。电子单元故障情况复杂,无法自行修复,必须报厂家修理。

2.2.4 软件故障

TRACERlab Fx软件故障较少,一般有以下几种情形:① 阀门显示状态出错,偶尔可见半红半绿,不影响应用,重新初始化后即正常;② 监控界面参数显示错误,使用中提示记录参数错误,将该窗口重新刷新后,基本可恢复正常;③ 存储数据库错误,发生于存储写入过程或初始化过程中,可导致软件无法启动。需要软件重装或修复。计算机工作时的震动、电源异常或断电,可使得数据写入出错引起该故障的。可用Access 97软件进行数据库文件修复即可。高版本的Access软件可打开该数据库文件,但无法修复。建议将计算机置于稳固的台子上,使用具防浪涌保护的插座或接UPS电源。同时应及时备份软件及数据,以便恢复。备份媒介应先杀毒后方可使用。该系统一般不应接入其他网络,如需接入应打全系统及软件补丁,安装配套的防杀毒软件并及时升级。

3 日常质量控制

TRACERlab Fx-FDG全自动化学合成器制备18F-FDG过程中的主要影响因素有以下几类:靶水质量及传输、试剂和前体加入量、干燥除水、反应温度等[3-4],其中亲核反应的温度比乙腈的沸点高,乙腈会一直处于沸腾状态,会带走脂溶性的中间体,因此,控制亲核反应的温度能够有效地控制中间体的含量,提高合成效率[5]。蒸除乙腈时间不足,产品溶剂残留检测时会出现溶剂残留超标;而时间过长,会造成部分放射性损失,同时还延长合成时间[6-7]。

表2 液路故障分类、现象、排查方法、解决方案及预防措施表

这些都与全自动化学合成器日常的质量控制有关,为此我们建立了以下的日常质量控制措施:① 每次合成前的合成器外观检查、管路及试管外观检查、加热池的导热硅油量检查、各个磁转子外观检查、各类气体压力检查及环境温湿度检查并记录、清洁过程谱图对照;② 每两周一次的管路检测,检测包括加速器靶水传输管路在内的所有液体管路的畅通性、密封性、通路气密性检测,防止管路因辐射损伤老化皴裂变形弯折、QMA柱插口开裂等原因引起的漏液、滞留、加样不足及漏气导致清洁干燥和除水不充分致亲核反应不完全降低产率等故障发生[8-10];③ 每两周一次定期往试管加水加压冲洗或拆下试管用超声清洗试管及滤片以防止滤膜堵塞等原因引起的漏液、滞留及加样不足等故障发生;④ 每月一次的合成器自检(通过软件进行)、各类阀门手动检测、温度感应器检测;⑤ 每两个月一次冷试验并根据试验数据对模块的18F-FDG 合成流程库的设置参数进行优化。但因冷实验过程中所使用的捕获柱、纯化柱和滤膜均为用过的旧品,因此要重新做柱子的预处理,充分考虑到其残留物及阻力的改变所引起的实验数据的偏差[11];⑥ 每年一次的放射性探头计数校正;⑦ 每年一次的气瓶压力表强检;⑧ 每年一次的合成器通用电气安全检测。

4 小结

TRACERlab Fx-FDG制备的影响因素较多,对设备状态和操作人员的要求较高,通过日常质控维护可提前发现存在的隐患,及时解决故障,大大提高开机正常率(执行日常质量控制检查后仅发生合成故障2次及清洁故障2次);在日常生产中,操作人员还应对合成全过程详细掌握对软件记录的图形及参数与合成的过程可做到一一对应的解释,这样才能在合成中及时发现各参数的异常变化、推测异常发生的原因及故障部位,缩小排查范围,尽快寻找解决手段,保证正电子药物的及时、稳定和安全获得,降低维修人员的辐射损伤[12]。