解析机动车排气污染物排放检测新标准及检测方法(三)

无锡市机动车维修行业协会 滕方明,薛浩慧,刘 杰,陈广伟,周舟平

6.3 底盘测功机检查

6.3.1 测功机预热

测功机每次开机(包括测功机使用中关机或车速低于20 km/h持续30 min时关机再次开机),测功机需进行预热。测功机预热由系统控制自动进行,如没有按规定进行预热,系统则处于锁止状态,不能进行检测。

6.3.2 转鼓转速检查

按照规定要求,测功机上应有功率等相关参数标识,操作者应按标识参数说明正确使用设备。转鼓转速检查时,起动电动机带动滚筒旋转,让滚筒转速稳定在校定转速点上,用数字光学测速计(转速表,需在标定有效期内)测量滚筒实际转速,重复检测3次取平均值。GB 18285—2018标准中规定,转速表转速与测功机显示的转速偏差,折算后转鼓表面速度偏差不得超过±0.2 km/h。

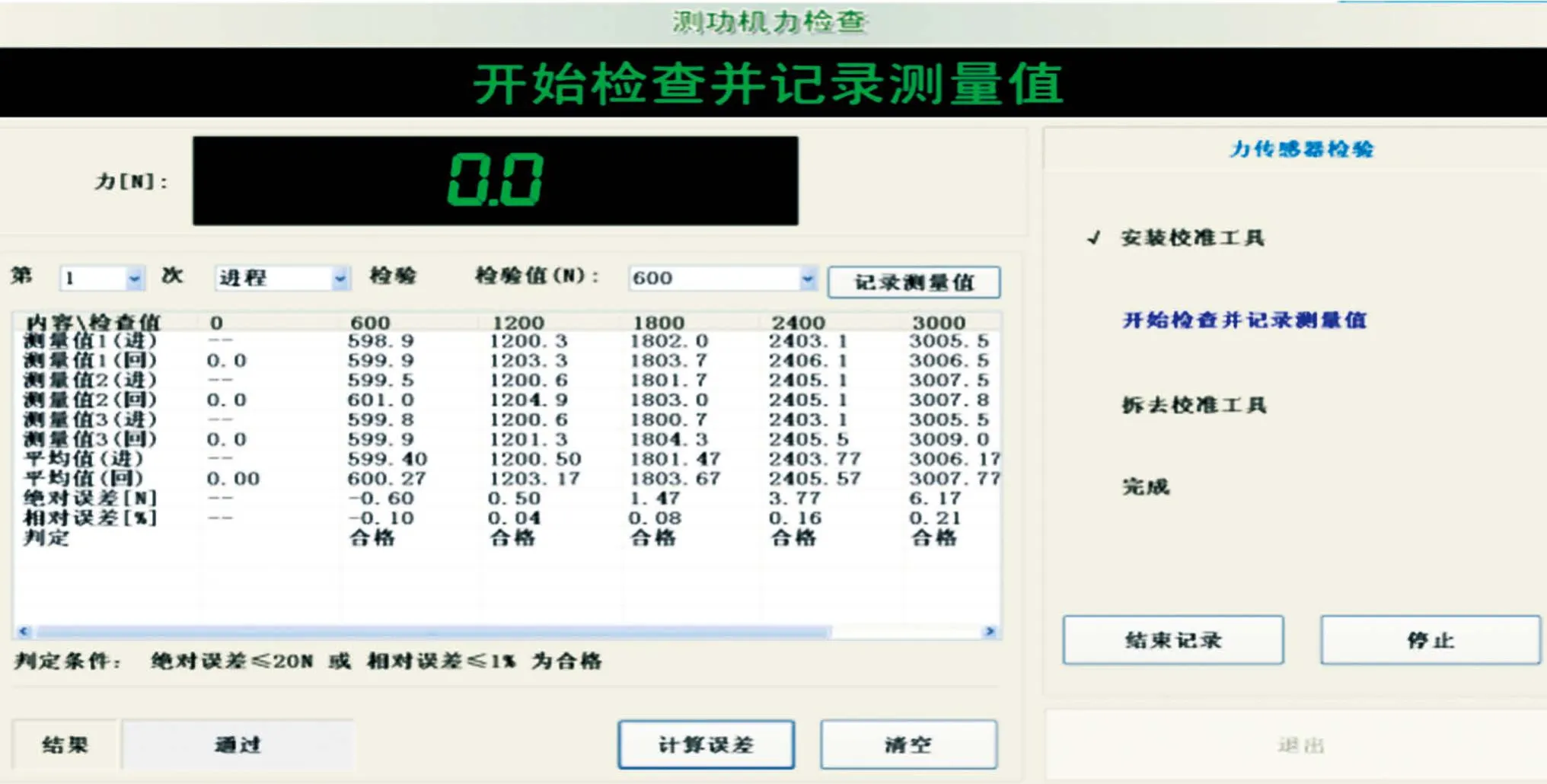

6.3.3 力传感器检查

根据GB 18285—2018标准中相关要求,安装扭力校准装置(杠杆、砝码),使其处于平衡状态,然后将底盘测功机指示装置调零。施加扭力至上限后卸除扭力,检查指示装置回零情况,并重新调零。测试时,需采取逐一增加砝码进行扭力标定,再逐一递减砝码进行扭力验证,系统软件根据设定值自动判别扭力误差并判别静态力是否合格。对测功机力传感器检查,至少应覆盖测功机满量程的80%以上,实测值与标定值偏差不得超过±1.0%。

标定时应注意,按满量程的20%、40%、60%、80%依次逐级加载。测试时,可通过显示屏幕直观地看到测试结果(图3)。

GB 3847—2018标准中规定,测功机静态力传感器的试验方法如下。

图3 测功机力检查(截屏)

(1)测量测功机力臂长度。

(2)用砝码进行检查(除零点外,至少需要标定4个点的扭矩或力,至少应达到测功机力矩满量程的80%以上)。

(3)扭矩计算公式M=T·L (砝码重量T单位为N,力臂L单位为m)。

标准规定,静态扭矩(或者拉压传感器测量的力)标定误差不得大于±2%。试验时,可通过显示屏幕直观的看到测试结果(图4)。

6.3.4 加载滑行测试

加载滑行测试时,在6.0 kW~13.0 kW选择一个值,作为IHP2540或IHP5025时功率吸收装置的设定值。当驱动电动机带动滚筒转动到60 km/h时,切断驱动电动机供电,进行50 km/h~30 km/h和35 km/h~15 km/h的加载滑行测试。

在正常检测状态下,需每周对底盘测功机进行一次滑行测试,测试时间与名义时间(CCDT)之间的偏差应该在标准规定范围之内,名义时间(CCDT)按标准中附录BB的公式进行计算。底盘测功机所有转动部件均不能影响到滑行测试。滑行测试时,应注意以下2个问题。

(1)滑行测试时,不能采用车轮带动底盘测功机滚筒旋转,应由驱动电动机拖动测功机滚筒转动进行试验。

(2)50 km/h~30 km/h或35 km/h~15 km/h滑行测试时,测

试时间超过名义时间(CCDT)的±7%时,测功机必须锁止,不能用于排放测试。检查、维修后再进行测试,直到满足滑行测试要求为止。

6.3.5 寄生功率测试

随着测功机的长期使用,包括在使用中受温度、湿度等影响,测功机内部会出现折损或性能衰减,导致测功机运行时产生阻力。为测试测功机内部阻力产生的损耗,应定期对测功机内阻损耗变化进行惯量测试。测试时,由驱动电动机带动滚筒旋转到60 km/h,再断开驱动电动机供电,让测功机滚筒自由滑行(转动),进行测功机内部摩擦功率损失测试。寄生功率测试时,应注意以下事项。

(1)加载滑行不通过,需进行滚筒摩擦功率损失测试。

(2)按要求,车辆在滑行中,车速为50 km/h~30 km/h和35 km/h~15 km/h时,进行2次实验,完成寄生功率测试。

(3)设备生产厂家应提供寄生功率/速度拟合关系曲线图,使用者可根据该曲线图确定各速度点的内阻损耗。

(4)若测功机功率损耗过大,应检查测功机各转动部件转动是否有阻滞,测功机零部件是否有松动现象。

(5)当滑行速度在40 km/h和25 km/h时,其功率损失测试结果必须小于设备首次测试结果的200%,且最大值不能超过2.5 kW,否则测功机必须锁止,由维修人员进行检查或维修。

图4 底盘测功机力传感器校准(截屏)

6.3.6 测功机响应时间测试

完成加载滑行测试实验后,应进行底盘测功机系统响应时间测试,测试时,按表14中的速度依次按顺序完成测试。

测功机控制系统发出命令后,在200 ms内,测功机扭矩响应应达到目标值的90%,300 ms内达到目标扭矩的95%,最大扭矩冲击值不得超过目标扭矩值的25%。

测功机响应时间测试时,应注意以下几个问题。

(1)由驱动电动机驱动滚筒使其转动速度达到64 km/h,这时功率吸收单元(PAU)施加的负荷应为零。

(2)切断驱动力,让测功机处于自由滑行状态,当其速度下降到56 km/h时,系统向功率吸收单元(PAU)施加起始扭矩(该扭矩值由表14中起始负荷和速度计算得出)。

(3)当测功机速度达到表14中速度栏里某速度时,系统向PAU发送在该速度下施加终了扭矩(该扭矩值由表14中终了负荷和速度计算得出)。

(4)系统给PAU发送施加终了扭矩信号时,系统记录该时间,定义该时间为启动时间。

(5)察看并记录PAU扭矩传感器的输出读数。

(6)当输出读数达到90%终了扭矩时,系统记录该时间,该时间为测功机的响应时间。

(7)步骤(5)中,如扭矩传感器的输出信号超过步骤(3)终了扭矩峰值,应视为不合格(最大响应时间不得超过300 ms)。

(8)结果记录。

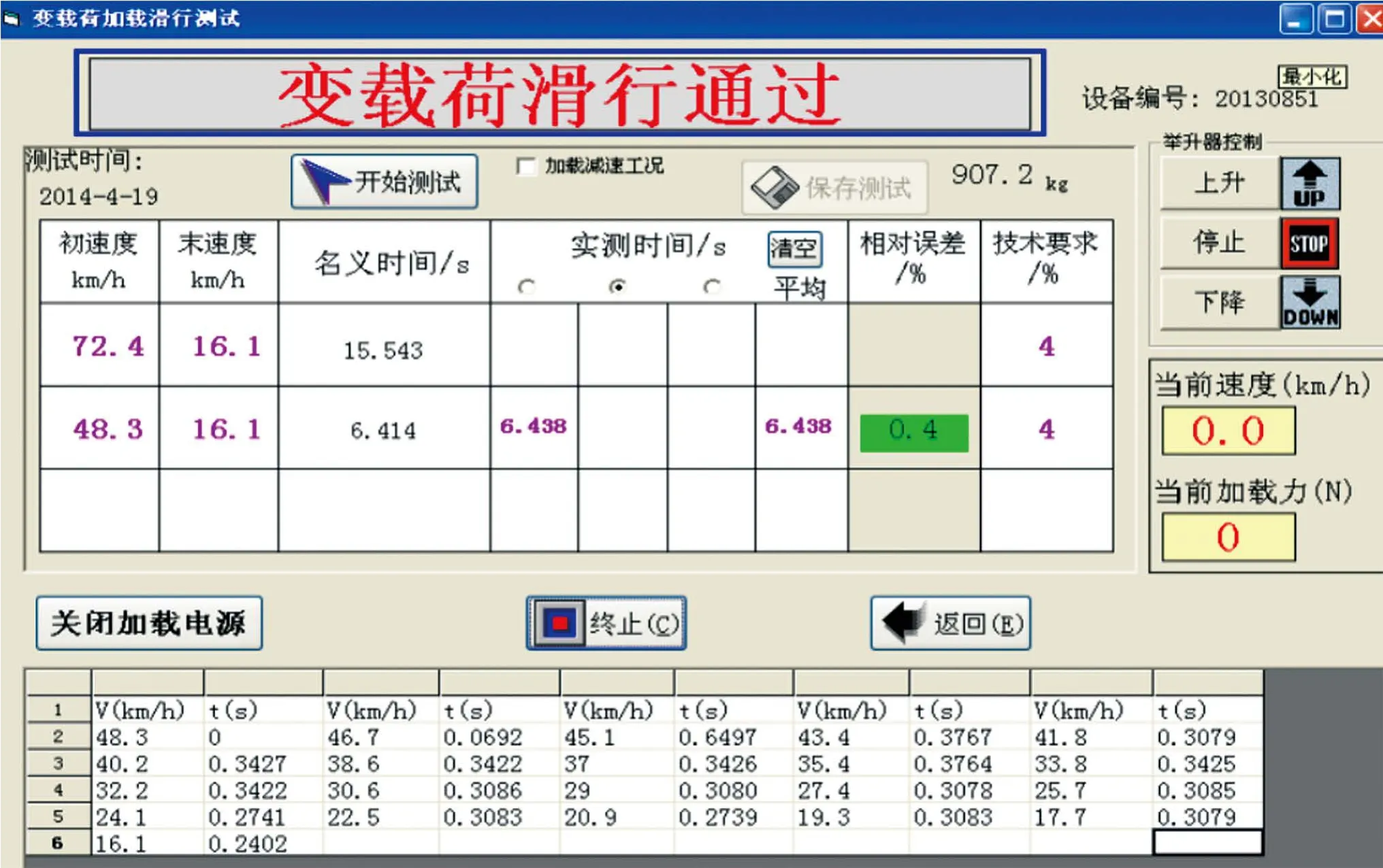

6.3.7 测功机变负荷滑行测试

测功机变负荷滑行测试,可按如下方法进行。

(1)驱动测功机滚筒,使滚筒转动速度达到88.5 km/h。

(2)向测功机施加3.7 kW的负荷。

(3)当测功机滚筒转速达80.5 km/h时,系统记录为启动时间。

(4)测试时,系统根据相应速度,分别向测功机施加相应负荷。对应速度的增量,负荷应呈阶梯式增加。

(5)记录各速度时测功机的响应时间。

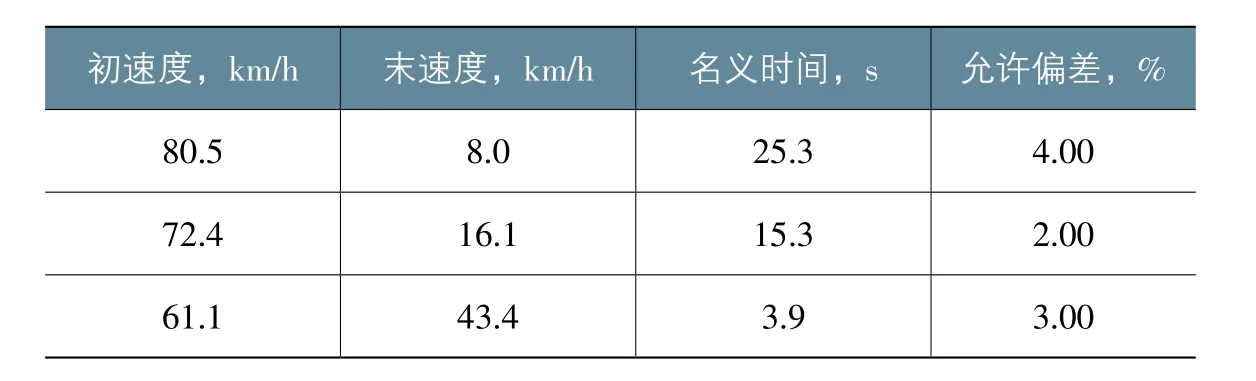

变负荷滑行测试的目的,是为验证测功机是否可以准确地施加变负荷,且无论是正阶跃转矩变化还是负阶跃转矩变化,其响应时间应当一致。同时,精确测出测功机惯量,通过计算能够获得理论变负荷滑行时间,如果偏差较大,则是负荷不准确或响应时间等有问题所造成。如表15所示,对基本惯量为907.2 kg的测功机,按照GB 18285—2018标准中的计算方法,可算出由80.5 km/h滑行至8.0 km/h的名义时间为25.3 s。如图5所示,基本惯量为907.2 kg测功机做滑行测试时屏幕显示结果,如果测功机惯量不是907.2 kg,理论名义时间与表15的要求不同,但允许偏差要求不变。

表14 测功机响应时间测试条件

6.4 加载减速法使用的仪器设备检查

(1)对于检测量低于4 000车次/年的检测线,底盘测功机应每72 h进行一次滑行测试检查,对于检测量在4 000车次/年以上的检测线,应每天进行一次滑行测试检查。

(2)不透光烟度计至少每年标定一次,每次维修后必须进行标定,经标定合格后方可重新投入使用。每次检测不透光烟度计需分别进行0%和100%不透光度检查,不透光烟度计每个月应采用透射比约为30%的标准滤光片进行期间检查。

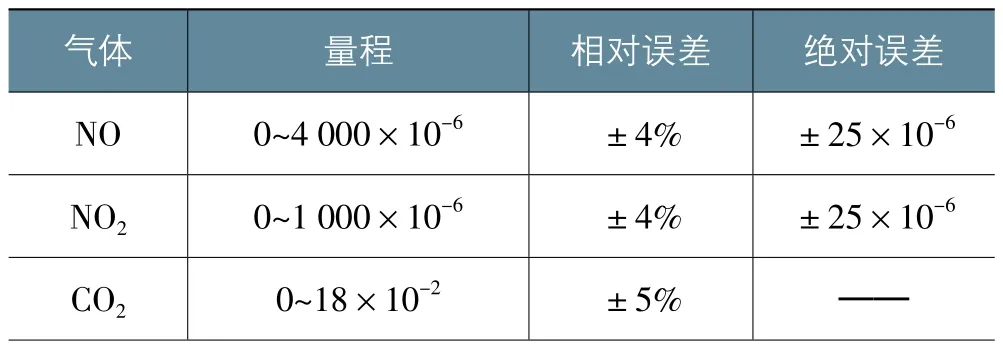

(3)氮氧化物分析仪至少每年标定一次,每次维修后必须进行标定,经标定合格后方可重新投入使用。氮氧化物分析仪应每24 h用标准气体进行一次准确度检查,检查时,首先采用高浓度标准气标定,然后再用低浓度标准气检查,若误差超过±4.0%或25×10-6,分析仪则自动锁止,不可用于检测。如逾期不做准确度检查,分析仪也应自动锁止。若24 h准确度检查不合格,应申请重新检查。

表15 测功机变负荷测试要求

图5 变负荷滑行通过测试(截屏)

6.4.1 不透光烟度计

柴油车烟度计(不透光烟度计)每次检测前进行0%和100%(烟度计自身功能)点的不透光度检查,检查结果应符合标准要求。不透光烟度计显示仪应能保证在光吸收系数为1.7 m-1时,其读数准确度为0.025 m-1,建议每个月进行一次或按当地主管部门规定要求进行检查。不透光烟度计应采用不透光度约为30%的标准滤片进行中间检查,不透光烟度计显示仪上的读数与30%标准滤片检查值相差不超过0.05 m-1,最大允许误差不超过±2.0%。

6.4.2 NOx分析仪单点检查

NOx分析仪应每24 h进行一次高浓度标准气标定,再用低浓度标准气进行检查。

在单点检查过程中,用低浓度标准气检查时,分析仪读数与标准气的误差值应不超过表16中的规定值,否则分析仪将自动锁止,不能用于测试。逾期不执行检查时,尾气分析仪也应自动锁止。

6.4.3 NOx分析仪响应时间检查

在单点检查过程中,当分析仪灌入高浓度标准气进行检查时,应同时对NOx分析仪传感器响应时间t90和t10进行计算和检查。当NOx传感器响应时间超出规定值2 s时,系统则认为检查失败,尾气分析仪应锁止。

表16 分析仪量程和准确度要求

NOx传感器检查响应时间,测试方法如下。

(1)t90。自传感器对输入气体有响应为起始,至达到最终气体浓度读数90%所需要的时间。

(2)t10。自传感器输出下降指示为起始,至达到气体稳定浓度读数10%所需要的时间。

6.4.4 NOx分析仪五点检测

当单点检查不通过时,应对尾气分析仪进行维护、保养或重新线性化处理,然后进行五点检查,检查时应注意以下2个问题。

(1)先进行取样系统调零和泄漏检查。

(2)取样探头通过密封袋或气囊抽取标准气,标准气压力需与实际检测压力一致。

单点检查不通过或尾气分析仪维修后,应对尾气分析仪进行调整和线性化处理,然后按以下要求进行五点检查。

(1)标准气通过取样探头灌入尾气分析仪。

(2)尾气分析仪需做零点检查和泄漏检查。

(3)灌入符合标准规定的标准气体,气体灌入顺序分别为低浓度标准气、中低浓度标准气、中高浓度标准气、高浓度标准气、零点标准气。当分析仪读数稳定后(从加气开始至少60 s),记录标准气灌入分析仪后的显示读数。

(4)当NOx误差超过±4.0%或±25×10-6时,系统认为尾气分析仪检查失败,应锁止尾气分析仪,需要对尾气分析仪重新进行调整和线性化处理,然后再进行五点检查,直到通过为止。

(5)尾气分析仪每年或修理后需进行标定,必须由有资质的鉴定机构进行标定。