汽车柔性件尺寸分析方法研究

徐明洋,阚天水,张强

汽车柔性件尺寸分析方法研究

徐明洋,阚天水,张强

(爱驰汽车有限公司,上海 200082)

随着汽车工业尺寸工程长足的发展,推进了3D尺寸链分析在汽车行业中的广泛应用。然而常规的3D尺寸链分析仅适用于刚性零件的装配,无法对柔性件进行精确的尺寸分析,常常引起刚性分析结果无法体现实际匹配状态的问题。文章通过运用3DCS FEA柔性模块,对塑料翼子板进行三维尺寸链分析,有效评估尺寸目标设计的合理性,同时对装配工艺进行了优化。最后,文章通过样车验证了3DCS FEA柔性尺寸链分析方法的合理性。

柔性件;塑料翼子板;尺寸链;3DCS;FEA

1 前言

研究表明,产品在设计阶段需要投入的成本非常低,大概占总成本的5%,但设计阶段的工作却能决定产品成本的60%~70%[1],而尺寸的合理设计是产品设计中最重要的环节之一。因此尺寸开发的目标为:在能够满足功能和匹配要求的情况下,允许公差最大化以降低制造成本。

产品设计的核心之一是如何正确分析产品主要组件的尺寸链关系从而设定合理的公差与配合,最终实现稳定的产品品质[2]。尺寸链分析的长足发展,助推了3D尺寸链分析在汽车行业中的快速发展, 不仅在传统的车身内外饰而且在汽车底盘尺寸分析中得到了充分应用[3]。然而常规的3D尺寸链分析仅适用于刚性零件的装配,无法对柔性件进行精确的尺寸分析,常常导致刚性分析结果无法真实体现实际匹配状态。

本文示例中的塑料翼子板柔性较大、打紧点较多、过约束严重且打紧安装方式对最终的装配效果影响较大。常规尺寸分析难以准确计算出该零件对周围零部件的匹配效果。本文运用3DCS FEA柔性模块对塑料翼子板进行了三维尺寸链分析,找到了处理柔性零部件尺寸分析的新方法;同时针对塑料翼子板的装配方法进行了细致研究,找出了最合理的安装方式;最后在实车上进一步验证了本论文的中提出的分析方法的可靠性。

2 装配与工艺

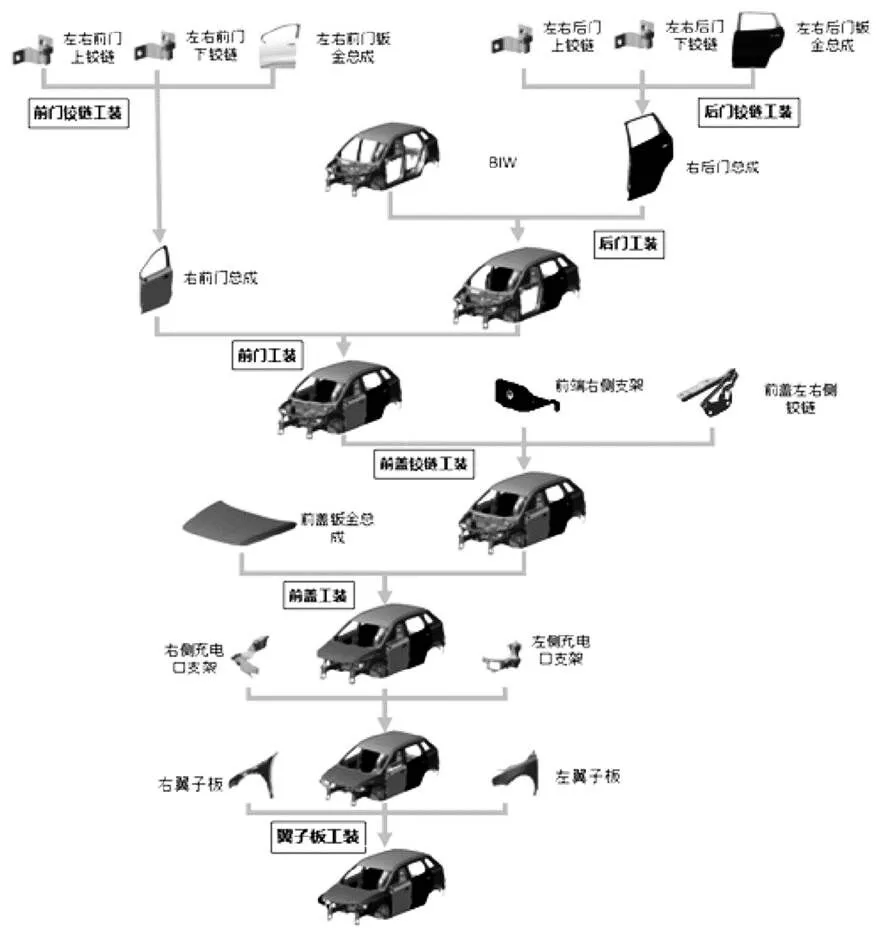

装配尺寸链的自动生成是计算机辅助尺寸链分析计算中的关键技术[4]。装配尺寸链的生成依赖于零件间配合关系信息和零件内部的尺寸信息的表达和存储[5]。为了确保尺寸分析的准确性和可靠性,数据搭建需完全与装配工艺保持一致,如图1所示。

图1 装配工艺路线图

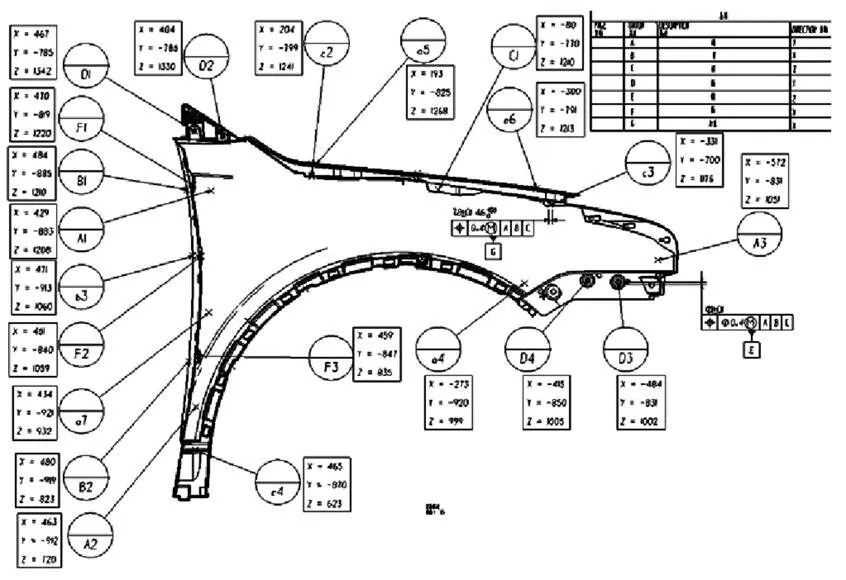

塑料翼子板的安装定位方式较为复杂,配合关系与装配点较多,如图2所示。其中A1,A2,a7,B1,B2,b3采用前门模拟工装进行定位;A3,a4,a5,a6采用前部发盖间隙调整工装进行定位;C1打紧到发盖铰链上;c2,c3,c4,D1,D2,F1,F2,F3直接打紧到车身上;D3,D4,E,G定位到充电口安装支架上。

图2 翼子板安装定位布置图

由于装配点较多,容易产生各种过约束与形变。为了进一步研究塑料翼子板对总装匹配状态的综合影响,本文研究了两种分析方法:刚性尺寸链分析法和柔性尺寸链分析法。

3 塑料翼子板匹配研究

3.1 刚性尺寸链分析法

如图3所示,将翼子板与前门以及翼子板与发盖的DTS (Dimensional Technical Specification 尺寸技术规范,下文均简称为DTS)作为研究对象。翼子板与发盖DTS定义为:间隙3.0+/-0.5mm,面差-0.25+/-0.75mm(发盖低);翼子板与前门DTS定义为:间隙3.75+/-0.5mm,面差0+0/-1.0mm。

图3 测量点位置示意图

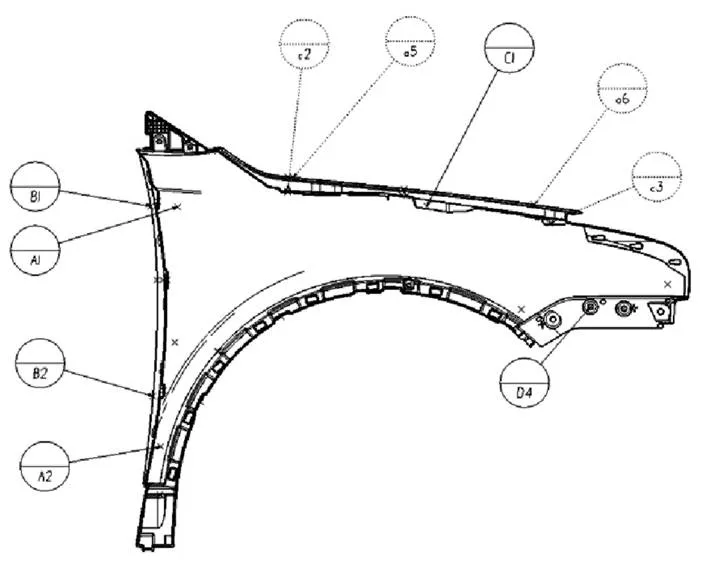

对于一般刚性零件而言,只要满足定位3-2-1要求,零件就能精确定位。塑料翼子板柔性较大且定位安装点较多,普通的3-2-1装配法会舍弃较多的安装定位点。为了更精确的计算塑料翼子板的形变量,将塑料翼子板按照区域进行分割,选取对应位置且对DTS影响较大的定位点进行装配分析。如图4所示,将塑料翼子板定位按照与前门和前盖配合区域进行分配。其中实线标注的基准为前门配合区域基准体系,虚线标注的基准以及A2&B1为发盖配合区域基准体系。以两套基准体系分别搭建数模,对应两个区域的匹配尺寸链分析。

图4 翼子板定位方式选取

通过3DCS基础模块进行刚性尺寸链分析,塑料翼子板与前门以及发盖区域的DTS分析结果如图6所示。

3.2 柔性尺寸链分析法

3DCS有限元柔性模块(3DCS FEA CM)是3DCS结合有限元的方法精确模拟柔性零件以及装配变形的高级模块。该模块可以模拟生产制造中的变形情况,诸如夹持、焊接、松开夹持、打紧顺序调整以及施加外力等情况。该模块以零件的刚度矩阵为依据计算变形,刚度矩阵是由专业的有限元软件计算得到的。

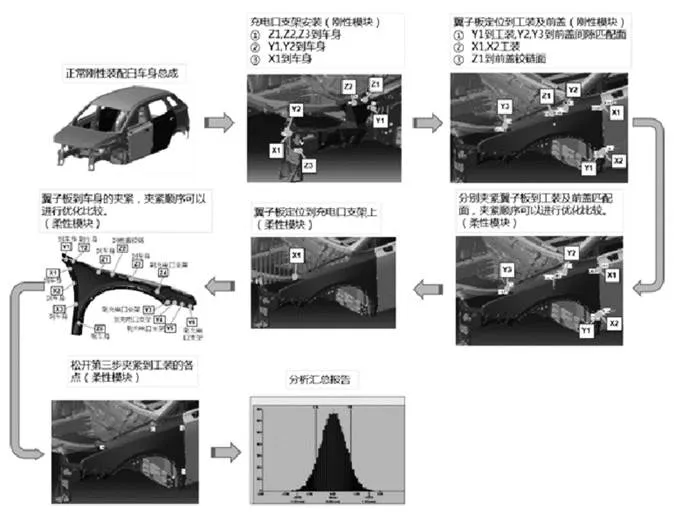

3DCS FEA CM模块能够分析图2中所示的所有安装定位点,并模拟装配工艺过程,分析出该零部件的尺寸公差累计、重力形变以及扭曲变形综合结果。模型搭建整个装配工艺过程思路如图5所示。

图5 3DCS FEA CM模块数模搭建步骤

数模搭建完毕后运行FEA仿真分析,分析结果如图6所示。

对比刚性尺寸链分析与柔性尺寸链分析结果,对于翼子板相关DTS,柔性尺寸链分析要比刚性尺寸链分析结果差。刚性尺寸链分析对影响因素有所取舍,难以完全反应综合匹配真实状态;而柔性尺寸链分析考虑进来的影响因素较多,从贡献因子的区别来看,FEA柔性分析结果基本包含了所有的影响因素。

图6 刚性分析与柔性分析结果对比

3.3 装配顺序优化

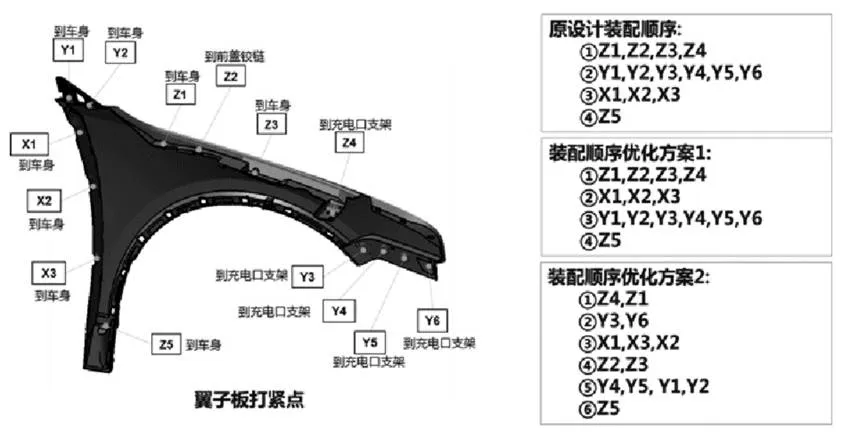

从图6的分析结果可以看出,现有翼子板装配工艺匹配效果不佳,公差累计较大,且部分位置超差严重。由于塑料翼子板的柔性较大,不同的安装顺序对翼子板的最终装配状态会有不同的影响。为了进一步提高翼子板的匹配效果,对装配工艺安装顺序进行了优化,方案如图7所示。

图7 翼子板装配顺序工艺方案

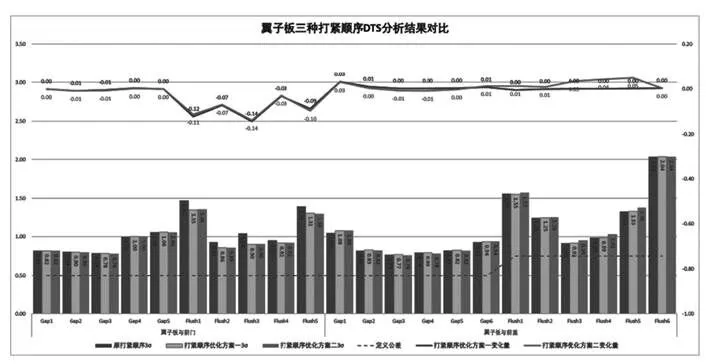

对三个方案分别进行建模分析,将分析结果统一汇总并进行对比,如图8所示。方案1和2比原打紧顺序综合效果要好,特别是前门与翼子板面差优化效果明显。方案1与2结果相近,但在不同位置各有优劣。

图8 翼子板打紧顺序优化对比

4 样车实物验证

为更近一步验证本文分析方法的可靠性与正确性,选取10辆样车,按照3种装配方案分别进行装配,然后测量出每个方案的测量报告,共计3X10份。将测量结果取公差平均值,绘制公差分布图,如图9所示。

图9 样车测量公差分布图

可以得出,优化方案1和优化方案2比原设计装配顺序综合匹配效果更好,而优化方案2比优化方案1的效果更好,实车测量的结果一定程度上验证了本文分析方法的可靠性与正确性。

虽然样车数据能验证分析的可靠性与正确性,但由于样本数较少、样车尺寸稳定性差、工装装配工艺所限,测量结果还需在量产阶段通过大量数据进一步尺寸验证。

5 小结

本文以塑料翼子板为例,阐述了针对柔性零部件的一种可靠的尺寸链分析方法。通过3DCS FEA模块对柔性件进行尺寸链分析,相比刚性模块更能反映真实的状态;同时通过对柔性件在不同装配工艺条件下进行柔性尺寸链分析,为寻求最优的装配工艺方案提供了强有力的理论支持,并得到了有效验证。随着汽车制造水平和对车身匹配要求的不断提高,尺寸链的柔性分析方法将会应用到更多更深的层次中去。

[1] 卢华军.汽车产品设计阶段成本控制技术研究.[J]重庆大学,2011: 10-20.

[2] 刘学成.浅析产品设计中公差与配合及尺寸链分析的应用.[J]科学与财富,2017(18):30-35.

[3] 阚天水,徐明洋,徐旭松,吉庭婷.3DCS在汽车底盘尺寸与公差分析中的应用.[J]现代制造工程,2017 (5) :97-101.

[4] 吴昭同,杨将新.计算机辅助公差优化设计.[M]浙江大学出版社, 1999:1-15.

[5] 薛文涛.数字化装配建模技术的研究.[M]南京理工大学出版社, 2004:5-25.

Research on Dimensional Analysis Method of Automotive Flexible Parts

Xu Mingyang, Kan Tianshui, Zhang Qiang

( AI-WAYS Automotive Co., Ltd, Shanghai 200082 )

With the wide development of dimensional engineering in automotive industry, 3D dimensional analysis has been used more and more frequently in automotive industry. However, general 3D dimensional tolerance chain analysis is only suitable for rigid parts, and it is particularly difficult for flexible parts, and rigid analysis results could not be matched with actual status. In this paper, according to 3DCS FEA flexible module, three-dimensional tolerance chain analysis of plastic fender is carried out to effectively evaluate the rationality of the dimensional target, and the final assembly process is optimized. Finally, the paper validates the rationality of the 3DCS FEA flexible dimensional tolerance chain analysis method through prototype cars.

Flexible Part; Plastic Fender; Dimensional Tolerance Chain; 3DCS; FEA

A

1671-7988(2019)03-167-03

U466

A

1671-7988(2019)03-167-03

U466

徐明洋,就职于爱驰汽车有限公司,硕士,美国ASME GD&T高级认证专家,全国产品几何技术规范标准化技术委员会委员,研究方向为汽车尺寸工程。阚天水,就职于爱驰汽车有限公司,硕士,美国ASME GD&T高级认证专家,中级工程师,研究方向为汽车尺寸工程。

10.16638/j.cnki.1671-7988.2019.03.055