基于工业机器人的汽车覆盖件柔性冲孔系统

尹国涛 朱政赫 宫 虎 卢振丰 雍华山 刘 磊 何 伟

1.天津大学精密测试技术及仪器国家重点实验室,天津,300072 2.天津九鹏汽车装备制造有限公司,天津,300399 3.四川华瑞汽车制造有限公司,绵阳,621000

0 引言

随着家用汽车日益普及,消费者对“度身定制”属于自己的汽车的个性化追求迅猛增长,这对大规模生产下“千篇一律”的产品市场产生了巨大的冲击。消费者在厂家提供的车型基础上,根据自己的需求和喜好,选择颜色、内饰、天窗、音响等备选配置[1]。个性化定制的汽车产品内饰的安装位置不同,意味着制孔的位置和种类是不断变化的。规模生产使用的汽车覆盖件整体冲孔模具是非常昂贵的,因此,整体模具冲孔并不适合个性化汽车产品。由此,对汽车覆盖件制孔方法的效率、灵活性以及成本提出了更高要求。

为了解决此问题,汽车制造企业采用冲孔单元的模块化组合式冲孔技术,即把多个冲孔单元通过组装样板定位到冲孔位置,组合在一起进行冲孔,通过更换不同型号冲孔单元,重新调整冲孔单元的位置,来适应不同的汽车覆盖件,具有良好的通用性和适应性。但是冲孔单元的位置需要人工定位,导致位置精度不容易控制。此外,若冲孔排列紧密,则冲孔单元在安装时会发生干涉现象。因此,组合冲模技术具有很大的局限性。

工业机器人具有良好的柔性和较低的成本,因此在汽车制造领域得到广泛应用[2]。在飞机制造以及医学领域,大多数机器人柔性制孔系统采用钻孔的方式[3-5]。钻孔容易在汽车覆盖件孔的两侧产生毛刺和棱边,不利于汽车内饰的安装,影响装配精度。汽车覆盖件一般为0.5~1 mm的薄板,钻孔系统中的压脚单元以及钻头都会对其施加一定的压力,导致覆盖件易在钻孔处产生弯曲变形,影响外观。基于以上考虑,笔者设计出模具冲孔与工业机器人相结合的面向个性化定制的汽车覆盖件冲孔系统。

1 系统组成

1.1 总体设计

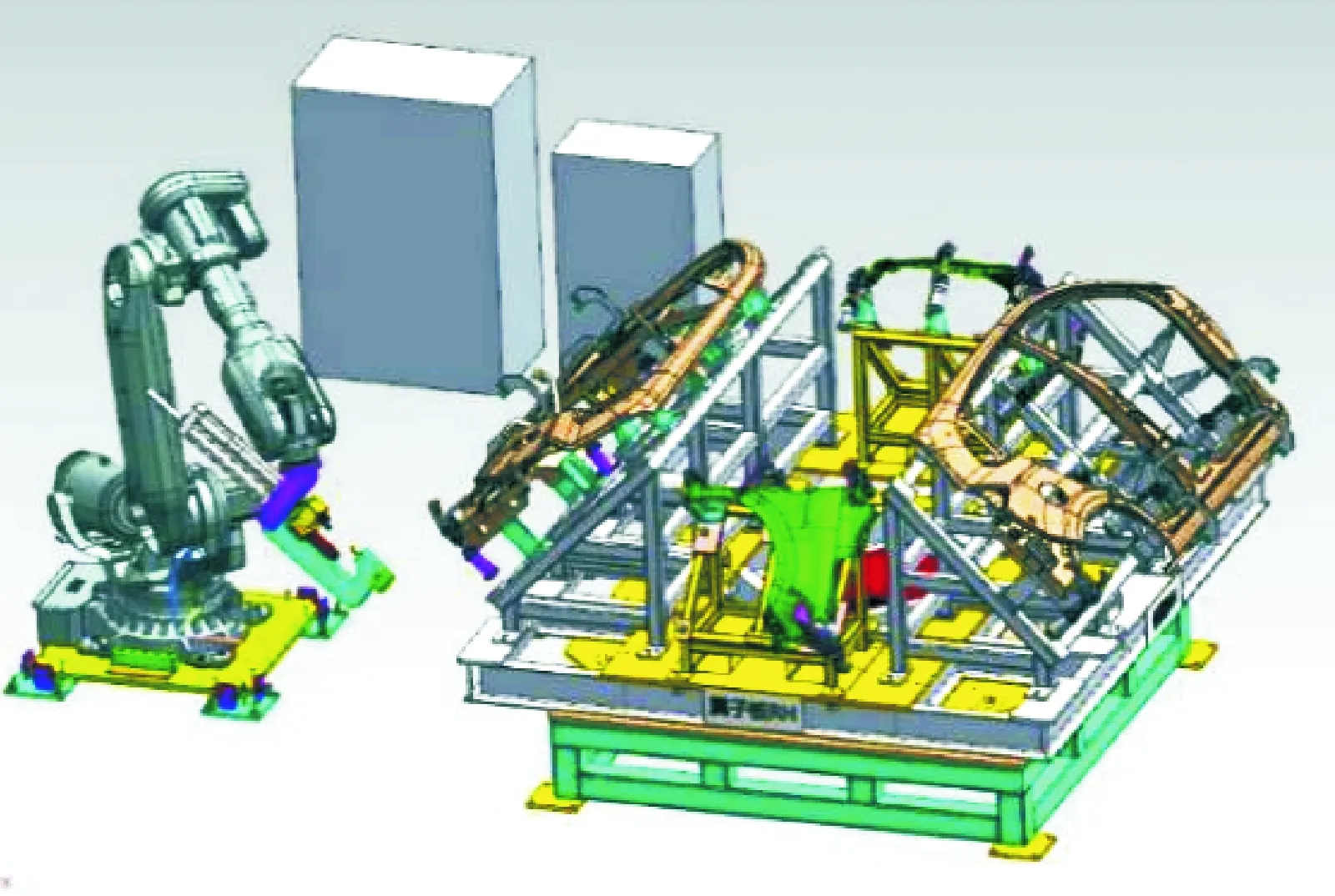

基于ABB-IRB-6700工业机器人的汽车覆盖件柔性冲孔系统,主要包括机器人系统、冲孔钳、高精度回转工作台、安全保护装置以及控制系统(PLC控制柜、操作按钮盒以及触摸屏)。系统工作站平面以及空间布局见图1、图2。冲孔过程中,将2个或4个工件(一般为家用轿车和SUV的汽车覆盖件)安放在高精度回转工作台上,用气动夹具定位,结合气动位置锁定销,转台可以高精度(±0.02 mm)重复定位,然后工件转动到机器人加工位,机器人按照事先规划好的路径将冲孔钳移动到加工孔的位置,冲孔钳进行冲孔加工。

1.机器人 2.冲孔钳 3.工作台 4.安全围栏 5.操作工人 6.安全光栅 7.操作按钮盒 8.触摸屏操作盘 9.机器人控制柜 10.PLC控制柜 11.安全门图1 柔性机器人冲孔工作站平面布局图Fig.1 Plane layout of the flexible punching workstation based on industrial robot

图2 柔性机器人冲孔工作站空间布局图Fig.2 3D layout of the flexible punching workstation based on industrial robot

图3为控制系统示意图,PLC控制柜为整个系统控制中枢,与各设备用不同的方式相连,从而控制各设备的顺序启停。其中,冲孔钳、工作台、安全装置以及按钮操作箱与PLC通过数字IO模块进行通信;显示屏幕与PLC通过RS232串口方式通信,进行人机互动,可以方便地设置待加工工件类型、加工数量等加工参数,显示系统运行状态;机器人和PLC通过CC-LINK现场总线进行通信。

图3 控制系统示意图Fig.3 The diagram of control system

1.2 冲孔钳设计

冲孔钳是系统中最终执行冲孔动作的工具,其设计要求为:适合机器人安装;具有良好的冲孔动力学性能。本文设计的冲孔钳包含有4个主要部分:冲孔模具、动力源、导轨和支架。动力源带动模具沿导轨方向往返运动。冲孔模具采用可更换设计来实现不同形状和大小的冲孔加工。由于冲孔力与位置的关系比较复杂,不是简单的线性关系,因此采用伺服电机并不合适。气压缸将压缩空气做动力源,容易获取、成本低、无污染,但是体积大、压力小,动作速度不容易控制,载荷变化较大时,容易产生爬行或自走现象。液压缸的体积小、压力大,动作速度容易控制,在恒速运动和变速运动之间的转换更加方便[6],但安装维护成本高,液压油温升高会引起密封圈的变形,导致液压油的泄露。综上,本文将融合气压缸和液压缸二者优点的气液增压缸作为冲孔钳动力源。

气液增压缸可以将较小的输入气压转换为较大的输出油压。气液增压缸的AMESim软件仿真结果表明,气液压力缸的运动速度和输出压力可以满足冲孔钳的要求[7]。

冲孔钳增加了快进行程以及气液转换功能,采用三行程(快进行程、力行程、返回行程)冲压轮回,如图4所示,具体工作原理如下:

图4 气液增压缸工作原理示意图Fig.4 The working principle of gas-liquid actuator

(1)快进行程。主控阀打开,转换阀关闭,压缩气体通过进气口P2进入到B腔,推动液压油流向C腔,C腔下面的压缩气体由排气孔P1排除,活塞杆2利用气压驱动模具快速运动,直至在某一位置碰到工件。

(2)力行程。上模具接触工件后,接触阻力将自动打开转换阀,外部压缩空气从进气口P4进入A腔,A腔中原有的空气从排气口P3排出,从而带动活塞1向下运动,直到活塞杆2封闭油腔(图4b中腔体C区域)。活塞杆1继续向下运动,会让液压油油压快速上升,系统将气压切换为液压动力,进入力行程,全力驱动上模具实施冲压加工。

(3)返回行程。完成冲压加工后,压缩空气通过进气口P1和P3分别进入腔体C和A,同时,原腔体内的压缩空气分别从P4和P2排出,系统转换为气压驱动模具返回至初始状态,为下一个工作循环准备。

通过增加快进行程以及气液转换功能,实现了“软到位”和“增力自适应”冲压。“软到位”使得上模具快速接近工件,但接触力极小,最大值约为额定冲压力的1%~5%,冲孔过程具有无冲击振动和噪声小的优点,一方面提高了冲孔加工质量,另一方面保护了冲孔模具,降低了冲孔模具的设计制造难度,延长了模具的寿命。“增力自适应”技术的特点是,冲孔上模具在空行程某一位置遇到工件时,气液增力缸受到的外部阻力会自动将动力系统由气压驱动转换为液压驱动,进行全力冲孔加工。这一技术解决了传统二行程模具冲孔设备盲目施加冲压力带来的废品率过高、振动大等弊端。

1.3 轨迹规划

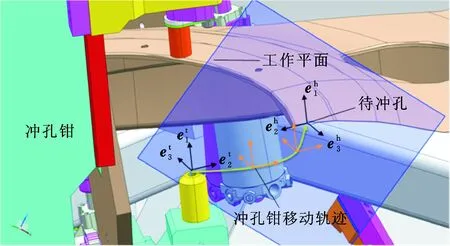

在冲孔加工前,需要生成无干涉的冲孔钳运动轨迹。手动试教方法的效率太低,故本文重点研究了冲孔钳运动轨迹的离线编程方法。对于传统的铣削或钻削的刀具轨迹生成来说,由于刀具可以看作是回转曲面,所以刀具上端面上一固定点的位置和刀具的方向足以代表该刀具的位置和姿态[8-10]。但是由于冲孔钳具有复杂的外形,不能被看作是一个回转曲面,所以很难自动生成一条无干涉的冲孔钳运动轨迹。根据冲孔钳的外部形状特征,本文在UG NX 10.0的平台上设计了一种交互式的冲孔钳轨迹生成方法,其原理见图5、图6。

图5 机器人冲孔轨迹规划Fig.5 Tool path generation for punching a hole

为了简化计算,定义一个通过待冲孔轴线的工作平面。该工作平面与冲孔钳自身的对称平面平行。让冲孔钳在该工作平面内移动,从而得到运动轨迹。显然,按照此方法就可以把三维空间内的轨迹规划简化为二维平面内的轨迹规划。此时,干涉检查仍在三维空间内进行,如果发生干涉,可以重新定义工作平面,重新计算。冲孔钳移动轨迹计算见图6。

图6 冲孔钳移动轨迹计算Fig.6 The calculation of the tool path

2 应用

图7 机器人冲孔系统作业现场Fig.7 The punching plier is punching

机器人柔性冲孔系统在四川华瑞制造有限公司进行了加工验证,系统作业现场见图7。表1展示了不同的冲孔工艺方法在重新调整工件上所占用的时间以及花费的成本,可以看出大型冲床的调整时间最长且成本最高(主要是冲孔模具成本),采用基于UG 二次开发的离线编程软件的机器人冲孔的调整时间最短且几乎没有调整成本。所以采用离线编程软件的机器人柔性冲孔系统能有效减少新工件的调整时间,降低调整成本。

表1 不同冲孔工艺在调整时间与成本上对比

综上所述,该系统能够在冲孔效率及冲孔质量方面很好地满足企业需求。同时,相比于传统模具冲孔装置仅适用于单一车型固定位置的冲孔,该系统通过简单地编程和设备升级,能够方便地适应不同车型不同位置的冲孔。

3 结论

针对个性化定制生产的汽车产品,本文提出并实现了一种基于六轴工业机器人的汽车覆盖件机器人柔性冲孔系统,设计了适用于工业机械臂的冲孔钳,其采用的“软到位”和“增力自适应”冲压技术具有冲孔质量高、高效节能、控制简单可靠、自动化程度高、安装简单方便的优点。相对于传统模具冲孔设备,该系统大幅度提高了系统的柔性和灵活性。