硅(100)晶面各向异性腐蚀的凸角补偿方法

郭玉刚, 吴佐飞, 田 雷

(1.中国航发控制系统研究所,江苏 无锡 214063; 2.中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150001)

0 引 言

在硅压阻式压力传感器芯片研制过程中,根据敏感膜是否带有背岛结构将其分为C型膜和E型膜。在常规的应用条件下,C型膜结构即可满足大部分要求,但当有高过载、高线性度等特殊要求时,需要在敏感膜上增加背岛形成E型结构,起到过载保护以及提高线性度的作用[1,2]。

通常压阻式压力芯片以(100)单晶硅为材料,采用表面或体硅微机械加工工艺进行加工,而在体硅微机械工艺中,湿法腐蚀是较早被用于硅基传感器加工的方法,根据腐蚀液的不同,可分为各向异性腐蚀和各向同性腐蚀。经过多年的验证与优化,目前仍然广泛采用的是基于氢氧化钾(KOH),四甲基氢氧化铵(TMAH)等碱性腐蚀液的各向异性湿法腐蚀[3,4]。各向异性腐蚀利用单晶硅(100)与(111)晶面上原子排列密度不同,因而在特定腐蚀液中的腐蚀速度不同的特点,在衬底片掩蔽层上开窗口,即可在衬底硅片上加工出硅杯、质量块、V型槽等结构。在各向异性腐蚀工艺中,具有凸直角结构的质量块无法通过直角掩模直接获得,需要考虑削角腐蚀问题。本文针对削角腐蚀问题进行了凸角补偿试验,为研制具有过载保护结构的压阻式压力传感器芯片做技术储备。

1 凸角补偿方法

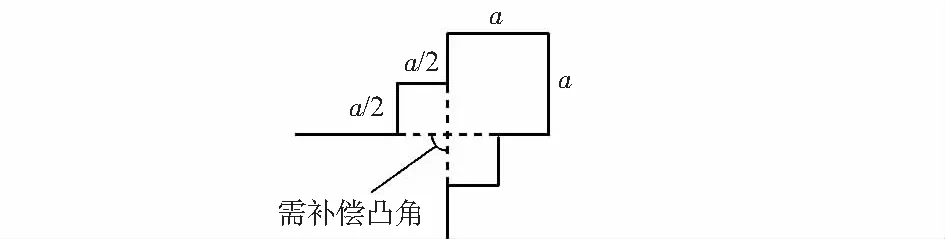

在(100)硅片KOH各向异性腐蚀中,当有凹角结构时,腐蚀会在(100)晶面与(111)晶面的相交处停止;当有凸角结构时,凸直角掩模下方的硅表面被钻蚀,形成由〈410〉线段构成的,夹角约为152°的钝角,出现削角腐蚀现象[5,6],如图1所示。实际腐蚀图形与设计图形会有较大差异,因此要进行凸角结构的补偿。

图1 硅〈100〉晶面凸角与凹角腐蚀

针对单晶硅各向异性腐蚀的凸角补偿问题已有很多研究成果,通常在凸角位置增加三角形、条形或方形等补偿结构[7~9],使得腐蚀液优先腐蚀补偿图形。针对不同配比的腐蚀液采用适当尺寸的补偿图形,可以获得近乎理想的凸直角结构。以方形补偿结构为例,在需要补偿的凸角两侧增加叠加的两个正方形,正方形的边长a约为腐蚀深度H的2倍[10],如图2所示。

图2 正方形补偿结构

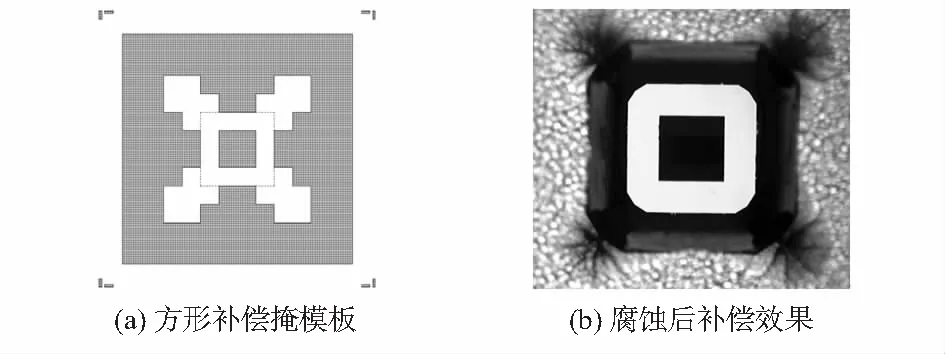

正方形补偿结构具有补偿图形简单、尺寸计算简便等优点,但补偿图形需占据凸角附近较大的区域,比较适合相对孤立的凸角补偿。而在凸台加工时,需要同时针对相邻的4个凸角进行补偿,大大增加了芯片的尺寸。采用正方形补偿结构进行凸角补偿的实例如图3所示,图中所示为凸角补偿腐蚀掩模板以及实际补偿加工样件。

图3 正方形补偿结构示例

2 凸角补偿方案设计

在一种具有过载保护结构的E型压阻式压力传感器芯片研制过程中,拟采用长方形结构的凸台保护结构,芯片结构设计如图4所示。

图4 E型压力传感器芯片结构

由于长方形台面短边上的两个凸角过于接近,不适合采用上述正方形补偿方案,因此本文参考长条形补偿结构方案[6]进行凸角补偿方案设计,方案设计前提条件如下:

1)压力芯片衬底硅的厚度为525 μm,敏感膜的设计厚度为30 μm,则目标腐蚀深度H为495 μm;

2)KOH腐蚀液浓度为40 %,〈410〉晶向前沿的腐蚀速率与〈100〉晶向的腐蚀速率之比采用典型值2.7,则所需有效补偿图形长度约为1 337 μm;

3)补偿图形的条宽设计为100 μm,满足0.2~0.4H的要求;

4)确保补偿图形之间以及补偿图形与边框之间不出现V型尖底。

在上述条件的约束下,设计了有效补偿长度为1 233~1 437 μm的九种补偿图形,理论上可满足腐蚀深度为455~532 μm的凸角补偿,设计方案如图5所示。在压阻式压力传感器芯片应用中,凸台主要用于过载保护以及提供应力集中区,因此未特别考虑削角比问题。

图5 凸角补偿版

3 实 验

为验证设计方案的补偿效果,选用厚度为402 μm的N型(100)单晶硅试验陪片,按下述工艺步骤进行试验:

1)热氧化生长二氧化硅(SiO2);

2)低压化学气相沉积(low pressure chemical vapor deposition,LPCVD)淀积氮化硅(Si3N4);

3)采用凸角补偿掩模板进行光刻,并刻蚀Si3N4和SiO2;

4)采用浓度为40 %的KOH溶液进行腐蚀,温度为80 ℃,腐蚀深度为370 μm,腐蚀完成后测量补偿图形的剩余尺寸,计算〈410〉与〈100〉晶向的腐蚀速率比并观察补偿效果。

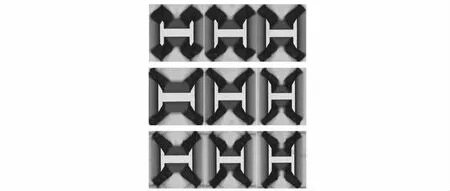

腐蚀后的补偿结构如图6所示。

图6 腐蚀后的补偿结构

对腐蚀后的补偿图形进行尺寸测量与分析,得到如下信息:

1)在补偿方案1中,〈110〉晶向补偿条的设计长度为1 150 μm,经过370 μm深度的腐蚀后,剩余补偿条的长度约为137 μm,因此,当KOH腐蚀液浓度为40 %,腐蚀温度为80 ℃时,〈110〉晶向补偿条的横向腐蚀速率与〈100〉晶向的纵向腐蚀速率比约为2.74,与文献[6]中采用的数值相当;

2)通过方案2与方案3的对比,可知在〈110〉补偿条端头处附加短的弯头可以控制补偿条腐蚀前沿的形状;

3)方案4~方案6的有效补偿长度分别为1 233,1 333,1 433 μm,方案7~方案9的有效补偿长度分别为1 237,1 337,1 437 μm,两组方案的补偿长度基本相同,只是在形状结构上有差异。经过测量,方案5、方案8剩余的有效补偿长度约330 μm,方案6、方案9剩余的有效补偿长度约430 μm,可满足总腐蚀深度为495 μm的腐蚀要求;

4)通过不同晶向间的夹角计算公式[11]可知〈410〉晶向与〈100〉晶向的夹角约为31°,实际测量值约为32°,二者基本吻合。

4 结 论

本文针对单晶硅(100)晶面在KOH腐蚀中的凸角补偿问题进行了试验研究。通过试验验证了〈110〉晶向补偿条的凸角补偿效果,计算得到KOH腐蚀液浓度为40 %,腐蚀温度为80 ℃时,〈110〉晶向补偿条的横向腐蚀速率与〈100〉晶向的纵向腐蚀速率比约为2.74,并获得了可以进行495 μm以上腐蚀深度的补偿结构方案。相比于双正方形补偿方案,采用〈110〉晶向条形补偿结构可以获得更大的有效补偿长度,不仅可以对腐蚀深度较大的凸台进行补偿,而且在一定程度上可以减小芯片的尺寸;另外通过不同方向〈110〉补偿条的组合,可对腐蚀前沿的形状进行控制,得到更接近直角的凸台结构,适用于E型结构压力传感器芯片、加速度计等MEMS器件的研发设计。