高强钢U形件一次弯曲成形通用模具设计*

宋 捷,牛永进,悦 平,杨爱萍

1.山西机电职业技术学院(山西长治 046012)

2.山西航天清华装备有限责任公司(山西长治 046012)

1 引言

装备制造企业的生产过程中,有许多成形后为U形的高强钢零件,由于其U形直边高度与宽度比比较大,一般折弯机无法完成,故需要压模压制而成,目前在压力机上完成,凹模形式为直边形式,存在的问题有:①由于高强钢板回弹比较大,需要反复校形才能满足设计尺寸要求,整个过程费时费力;②当前设计回弹完全靠经验,没有得出具体值;③模具使用过程中通用性差,造成极大的浪费。

本文目的为了减少反复校形造成工时的浪费,增加通用性,研究一次弯曲成形技术,减少劳动强度,摸索出合适的U形弯曲模结构(包括凹模、凸模形状,上模架设计等)和合理的模具参数,以求提高一次弯曲成形的成功率。

2 U形模具参数设计

2.1 U形零件结构图

U形件分为两种情况:一种是宽度尺寸标在内侧,一种是标在外侧,图1所示为两种情况的综合图,其材料为高强钢度焊接结构钢HG785D,抗拉强度约为785MPa,具有较高的屈服强度和抗拉强度,被广泛应用于装备制造设备、矿山机械等大型钢结构件中,如:起重机、车架等。

图1 U形零件结构简图

2.2 U模具结构简图建立

图2为U形模具的结构简图,由凸模、旋转凹模等组成,U形件的尺寸依靠凹模和凸模同时保证。

图2 U形模具结构简图

其中 rp——凸模圆角半径,mm

rd——凹模圆角半径,mm

h——凹模深度,mm

C——凸、凹模间隙,mm

Bp——凸模宽度尺寸,mm

Bd——凹模宽度尺寸,mm

α——回弹角

2.3 模具设计参数的确定

(1)凸模圆角。

凸模设计的关键在于凸模半径rp的计算,理论计算尺寸[1]:

式中 r——制件下圆角半径,mm

t——制件厚度,mm

E——制件材料的弹性模量

σs——制件材料的屈服极限,MPa

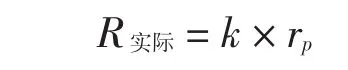

考虑回弹凸模实际尺寸:

式中 k——修正系数,取0.88

(2)凹模深度要适当,过小两端的自由部分长,弯曲工件的回弹大,且成品不平直;过大凹模需要的钢材尺寸比较大,且要求压力机有较大的行程。因此h按表1选取。

(3)凸、凹模间隙的选取。

对于U形件必须选择适当的间隙,间隙的大小对工作的质量和弯曲力有很大的影响,间隙小弯曲力越大,同时会使工件的部分臂体变薄,还造成凹模具的使用寿命降低,间隙过大,回弹大,降低工件的公差等级,因此间隙值的选取非常重要,查阅文献[2]:凸、凹模间隙C=(0.95~1.1)t,效果最优。

(4)尺寸标在外侧的以凹模为基准,先确定凹模尺寸,保证凹凸模之间的间隙计算出凸模的尺寸。尺寸标在内侧的以凸模为基准,先确定凸模尺寸,保证凹凸模之间的间隙计算出凹模的尺寸。

尺寸外侧时,凸凹模宽度尺寸如下:

尺寸内侧时,凸凹模宽度尺寸如下:

式中 δp、δd——凸、凹模具的制造公差

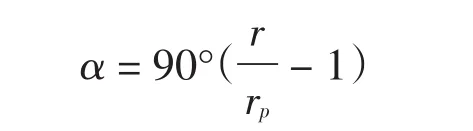

(5)为了一次成形故将凸、凹模设计一个角度,这个角度为回弹角[3],其确定根据回弹前后,中性层不变的条件可得:

(6)弯曲力的计算。

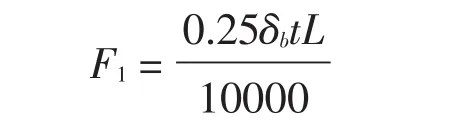

为了选择时所需用的压力机和进行模具设计,必须计算弯曲力,弯曲力的大小与弯曲件的形状、机械性能及材料厚度等因素有关。按下列公式计算:

式中 F1——弯曲力,t

δb——抗拉强度极限,MPa

L——弯曲线长度,mm

t——材料的厚度,mm

根据计算结果选择合适的压力机并计算凹凸模具的强度。

3 模具结构设计

根据计算结果通过三维软件对U形模具进行详细建模设计,包括上模架、凸模、旋转凹模、底座、调节板、卸料杆组成[4]。U形弯曲模结构示意图如图3所示。

凸模通过螺栓与上模架连接,安装孔在上模架的中间部位,实现不同凸模的安装,旋转凹模能够绕底座旋转轴旋转,当凸模压到最下方时,两旋转凹模具侧面形成锐角,实现对U形件的过压,单边过压角度为α,回弹后恰好为U形,不用反复校形,达到一次成形的目的。卸料杆由弹簧和顶杆组成,卸料杆作用初始状态将旋转凹模顶起,使旋转凹模开口处于张开状态,压制完成后再负责将工件顶起,完成U形件的拆卸。

图3 U形弯曲模结构示意图

为增加U形件的通用性,特设计调节板,首先梳理型号制件U形件一般尺寸范围,A最大为300mm,B为400mm,厚度小于20mm,长度小于2,000mm,设计出通用弯曲模结构,由通用零部件和专用零部件组成,如表2所示。

表2 U形弯曲模结构参数 mm

经过通用化设计后,U形弯曲模的上模座、下模座、旋转凹模具,可以适应不同U形件的成形,针对不同U形件的尺寸,通过调节侧板和底板组合成需要的内腔尺寸,其流程如图4所示。

图4 U形模具设计流程图

4 使用方法

(1)根据弯曲力选择合适的压力机。

(2)用压板将模架安装在压力机的上压盘上。

(3)用压板将底座安装在压力机的下工作台上,保证凹凸模具中心重合。

(4)放入工件完成U形件的压制。

5 结束语

通过对模具每个参数进行计算和梳理现有U形件结构参数,得出所需要零件的结构参数,然后使用三维建模软件对模具结构进行实体建模,实现一次成形和通用化的要求,此模具功能满足使用要求,一次成形与理想值基本吻合,减少了反复校形的工作,同时通用化设计后,将凹模和上模架做为通用零部件,避免了每次设计时繁琐的计算和大量零部件的设计,大大提高了设计和生产效率,降低了成本,提高了经济效益。