喷嘴结构对油气润滑环状流特性的影响∗∗

陈长业 李济顺 余永健 薛玉君

(①河南科技大学机电工程学院,河南洛阳471003;②河南科技大学河南省机械设计及传动系统重点实验室,河南洛阳471003)

滚动轴承是机械工业领域重要的零部件,近些年随着我国工业的不断发展,轴承的应用越来越广泛,轴承的DN值也在不断增大,轴承的润滑将起着至关重要的作用。良好的润滑不仅可以提高轴承的工作性能,还能一定程度上提高轴承的寿命[1-2]。油气润滑作为高速轴承润滑先进技术的代表,在轴承的润滑中有着较为广泛的应用,为高速运转的轴承提供连续稳定的润滑是油气润滑系统的基本要求[3-4]。随着油气润滑在机械各领域的广泛应用,国内外学者对油气润滑的理论及试验研究也在逐步深入和完善。曾宪文[5]等从气液两相流理论出发,研究分析得出了评价环状流的三个指标,分别是截面含油率、油膜厚度比和油液流量分布,并在此基础上设计新型的油气混合器。郭烈锦[6]等用量纲分析法对油气两相流转换因素进行了试验研究,得出了各种流型之间的转换关系式,达到了预报油气在输送过程中的两相流流型的目的。A.Glahn和M.Farrall等[7-8]研究了两相流动中的油滴行为,分析模拟了液滴的初始状态对气体流场中液滴运动状态及沉积效果的影响以及轴承转速对润滑油回油状态的影响等。刘成[9]和孙启国[10]等以油气润滑喷嘴为研究对象,研究了油气两相流经过不同结构喷嘴后在轴承腔内的流动状态以及油气润滑系统中环状流流过突扩管时的流动特性进行了研究分析。吴昊天和陈国定等[11-12]以油气两相流型为特征分析了不同流型下两相介质的流动状态,并探讨了轴承腔内油气两相流动物理场及其与其他润滑参数的关系。张俊国和王建文等[13-14]在自行研制的油气润滑试验设备上,以轴承外圈温升为衡量标准,通过实验研究了特定条件下滚动轴承的最佳供油量。以上研究集中于试验研究,偏重于分析油气流型变化及油气离开输油管后油气的状态两对于油气在输油管中的形成机理以及输油管中环状流的特性变化却鲜有研究。所以,对于油气润滑中喷嘴结构参数对环状流特性的影响有待进一步研究。

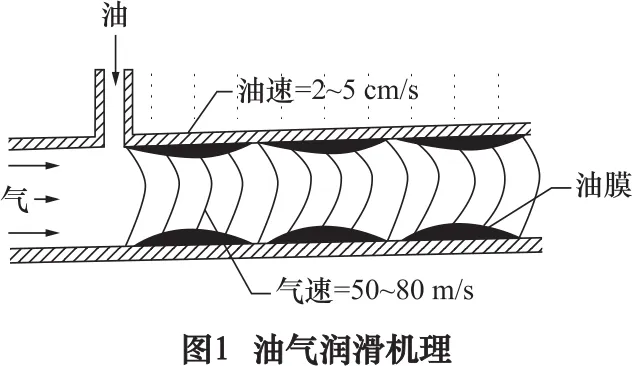

油气润滑是基于高压气流将微量润滑剂输送到润滑点处的润滑技术,利用润滑剂在管路中的“附壁效应”。如图1所示,当气流以一定的速度在管路中流动时,润滑剂下层附着在管壁上,上层被气流吹动向前输送。经过一段距离的管路输送后,间断供应的润滑剂就会形成连续的润滑油进入喷嘴,经过喷嘴喷向润滑点,对润滑点进行润滑。

由于油气润滑中油气量以及压力与速度的不同,供油管道内的两相流流型可分为环状流型、带状流型、波状流型、弹状流型、泡状流型以及塞状流型,其中环状流与分层流是油液在管道中的理性状态。文章利用流体力学分析软件Fluent对油气在供油管道中的形成过程进行数值模拟,得到环状流形成的过程以及油气在管道中的分布状态并分析在不同喷嘴结构下的油气流经喷嘴处的油膜连续性,径向速度的变化情况,对比分析喷嘴结构对环状流特性的影响。

1 仿真模型建立与数值仿真

在油气润滑中,最常用的是实心锥形喷嘴,采取实心喷嘴为实体模型,图2为实心锥形喷嘴的实体结构,依照喷嘴的实体结构建立供油管与喷嘴的流体仿真模型。

根据油气润滑系统中输油管道与喷嘴连接原型及两相流理论基础,建立如图3所示的二维模型。油液和空气入口在一个面上,液相近壁面入口宽度d=0.5 mm,管道长为1 000 mm。其中,φ1为与喷嘴连接的供油管直径,也是喷嘴的入口直径。φ2为喷嘴的出口直径,θ为喷嘴突缩角,初始油膜厚度为d。

通过Fluent的前处理软件Gambit软件对模型进行建模并划分网格,由于油液的流动和喷嘴壁面有很大的影响,所以在壁面采取网格加密并添加边界层,使仿真模型更接近实际工况,如图4所示。

将网格导入Fluent中进行仿真,设定初始条件如下:

(1)仿真环境的设置:根基油气润滑的实际工况条件,设置管道中初始工作环境101.3 kPa(标准大气压),且考虑重力的影响,重力值设置为9.81 N/kg。

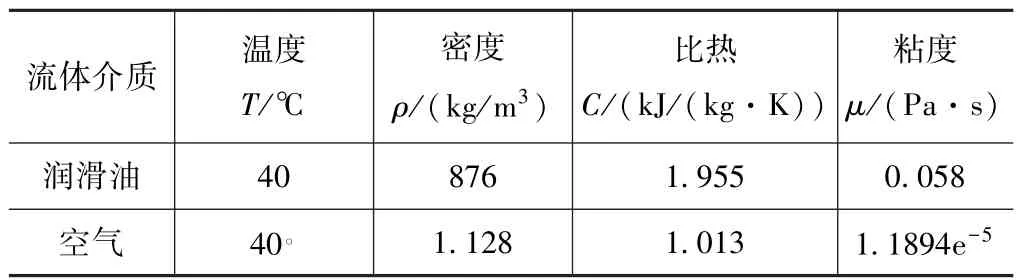

(2)材料物理参数设置:润滑油选用VG68号汽轮机油,油液的密度为 876 kg/m3,运动粘度为 0.058 m2/s,具体物理参数如表1所示。

(3)相设置:油气润滑是大量空气带动少量润滑油向前输送实现润滑,因此设置空气为第一相,油液为第二相。气体和润滑油是不可压缩的,且两相之间不发生相变。

(4)初始边界条件设置:仿真中设置润滑油和空气入口为压力入口,出口处压力为101.3 kPa;流场区域内设置第二相的体积分数为0,设置计算迭代步长为0.000 01,每步迭代次数为50次,设置连续方程、动量方程的收敛精度为10-3。

表1 润滑油和空气物理参数

2 喷嘴直径对环状流特性的影响

2.1 喷嘴入口直径对环状流分布及速度变化的影响

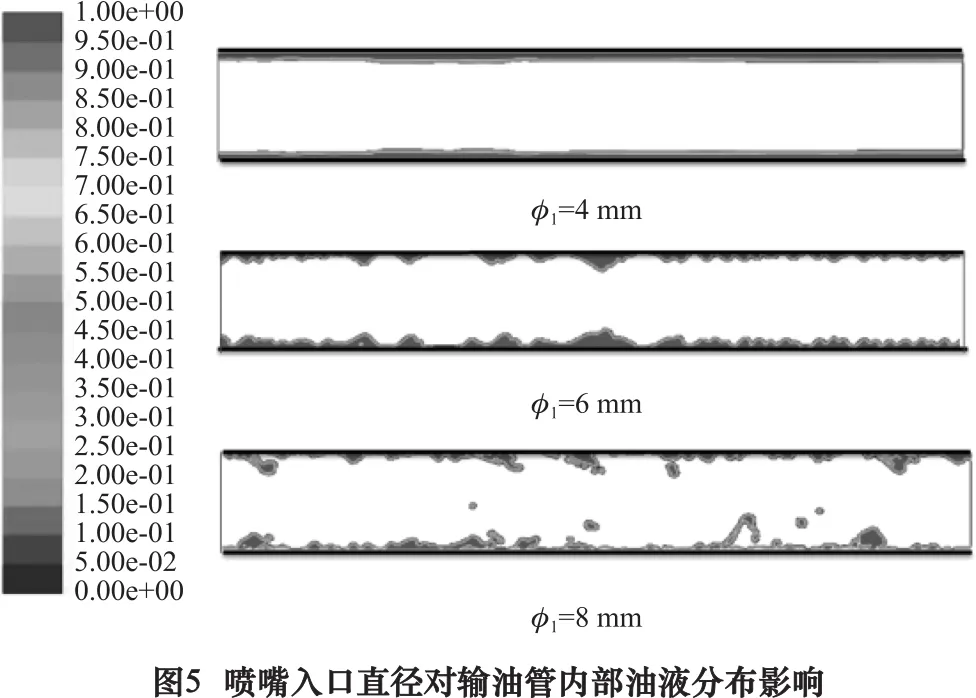

为了研究喷嘴入口直径对环状流特性的影响,在仿真中保持油液的供油压力为3 MPa,空气的入口压力为0.5 MPa,保持喷嘴φ2为1 mm,喷嘴突缩角θ=90°,油液入口倾斜角为90°,对喷嘴入口φ1分别为4 mm、6 mm、8 mm时管道内油液的分布状态进行仿真研究,观察油液在管道中的分布和油膜的连续性以及环状流的径向的速度变化情况,如图5所示。

图5为不同入口直径下输油管中的油液分布及油膜状态。如图所示,当喷嘴入口φ1=4 mm时,油液连续且稳定,油膜保持的比较完整;当喷嘴入口φ1=6 mm,油液波动增大,油膜出现断裂;当喷嘴入口φ1=8 mm时,输油管道壁面处已不能形成连续的油膜且在管道中出现液滴夹带的现象,供油不稳定。所以,喷嘴突缩角与出口直径不变,随着喷嘴入口直径的增大,管道中油液湍动程度增大,油膜波动强烈,油膜断裂且稳定性减弱,到达一定程度时不能为轴承提供连续稳定的润滑[15]。

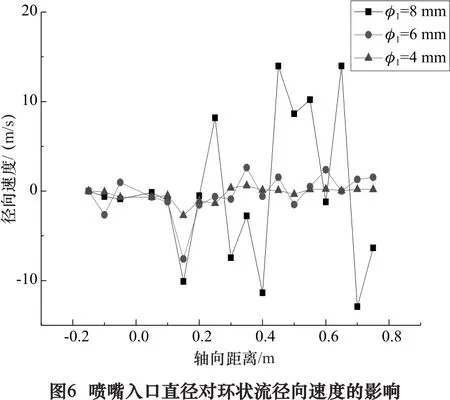

油气在输油管径向速度的变化是环状流波动性的体现,通过Fluent后处理提取油气随着位置变化的情况。图6为输油管中环状流径向速度的变化趋势,从图中可以看出当喷嘴入口直径为4 mm时,管道中径向速度变化范围较小,最大相对速度为3 m/s,变化相对平稳;喷嘴入口直径增加到6 mm时,径向绝对速度增加到6 m/s,局部变化较大,最大相差8 m/s;当喷嘴入口直径为8 mm时,油气径向速度变化范围非常大,瞬时变化速度高达18 m/s,此种情况下油气输油管中已经不能形成均匀稳定的环状流。

2.2 喷嘴出口直径对环状流分布及速度变化的影响

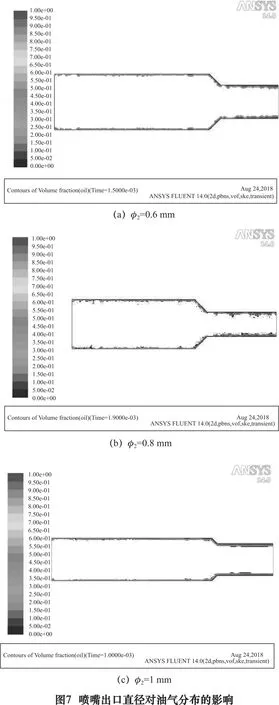

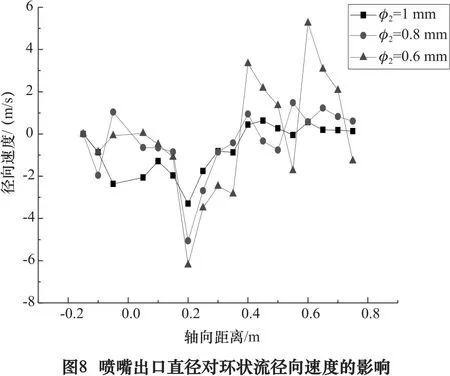

喷嘴出口直径是喷嘴的重要结构参数,研究喷嘴出口直径对油气环状流的影响,仿真中保持油液的供油压力为3 MPa,空气的入口压力为0.5 MPa,保持输油管直径为4 mm,喷嘴突缩角θ=90°,油液入口倾斜角为 90°,对喷嘴φ2分别为 0.6 mm、0.8 mm、1 mm时管道内油液的分布状态进行研究,如图7、8所示。

由图7与图8可以看出,当φ2=1 mm时,油膜稳定连续无断裂,无液滴夹带现象出现,整个系统环状流连续均匀、稳定。环状流在径向速度的变化范围为-3.29~1.1 m/s,最大相对速度为1.3 m/s,速度场相对稳定。随着喷嘴直径的减小,当φ2=0.8 mm时,油液在输油管及喷嘴处的油膜出现断裂,且油膜的波动增强。对应的油气在径向的速度变化范围为-6.24~5.21 m/s,最大相对速度为7.4 m/s,速度场局部变化较大,这也是造成油膜不均匀与断裂和环状流不稳定的主要因素。改变喷嘴直径为0.6 mm,输油管壁面无法形成连续油膜及环状流,且油气在径向速度的变化范围为-6.37~6.21 m/s,最大相对速度高达9.3 m/s,输油管中油气波动过于剧烈,不能形成环状流,且油液容易被雾化,无法对润滑点形成持续稳定的润滑。

结合以上分析可以得到喷嘴的出入口直径对输油管中环状流的油膜连续性、稳定性及径向波动有很大的影响。改变喷嘴直径油液状态发生较大改变这是由于喷嘴出口直径一般为0.5~1 mm,管路的直径越大,喷嘴出入口直径的差值就越大,致使高速通过的空气在油管与喷嘴的过渡处产生较大的突变,影响了管道喷嘴系统内的压力及速度场分布,使整个压力场发生较大的改变,引起了油膜的断裂与波动。对于这种影响关系定义无量纲参数k表示:

式中:φ1为喷嘴入口直径;φ2为喷嘴出口直径。k越小φ1与φ2越接近,则油液的湍动越小,径向速度越小,系统稳定性越好;k越大,φ1与φ2相差越大,则油液的湍动越大,管道内油气径向速度变化越大,系统稳定性越弱。

3 喷嘴突缩角对环状流特性的影响

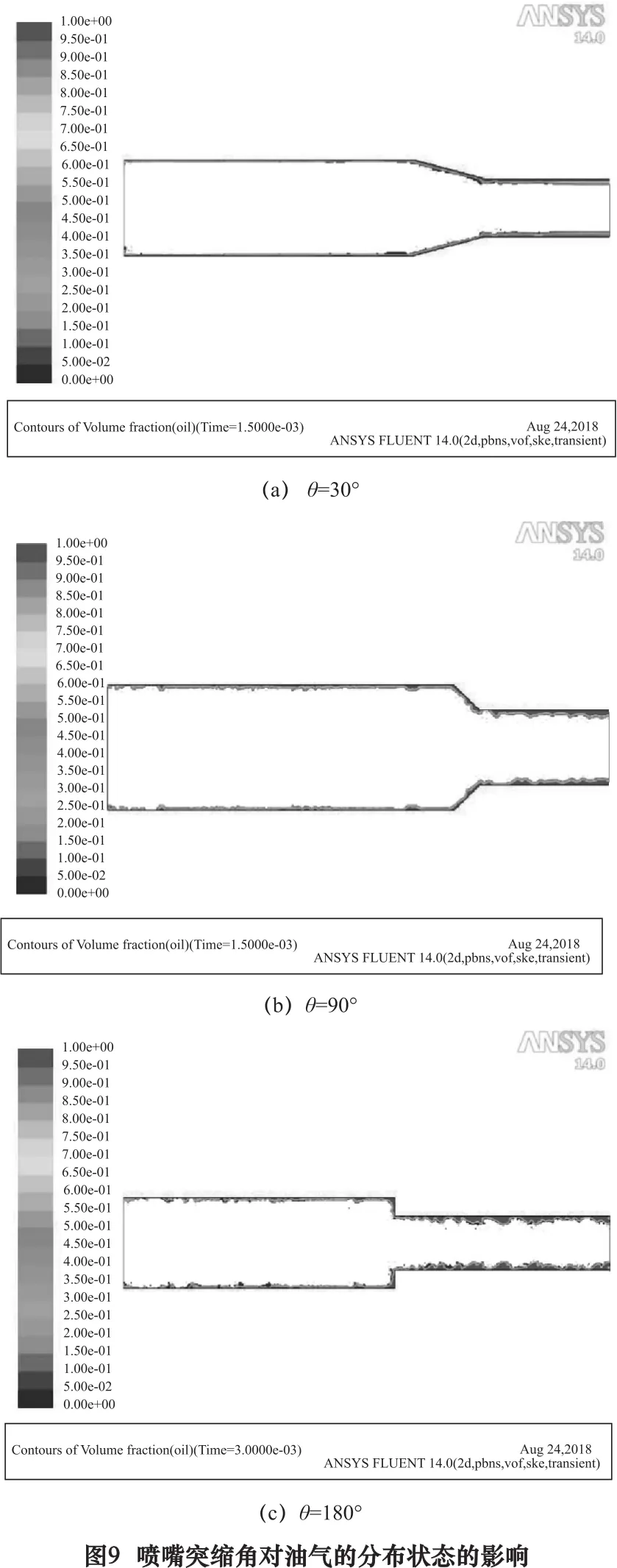

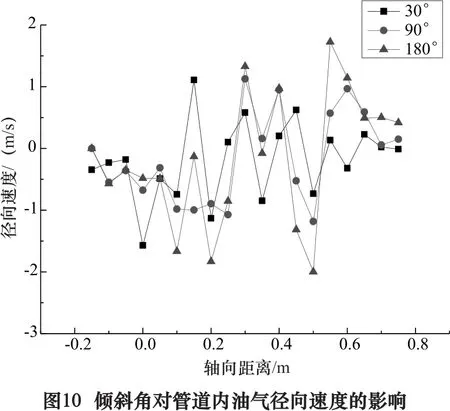

喷嘴的突缩角是喷嘴的重要结构参数,仿真中保持油液的供油压力为3 MPa,空气的入口压力为0.5 MPa,喷嘴入口直径为4 mm,喷嘴出口直径为1 mm不变在倾斜角结构方面主要研究的突缩角θ分别为30°、90°、180°三种喷嘴结构,对应油液的分布状态如图9~11所示。

从图9油膜云图分布可以看出,突缩角对喷嘴内的油液的分布影响较小,随着角度的增大,虽然油膜产生一定的波动和冗余,但在整个管道壁面都是连续的且不出现油滴夹带现象,减小喷嘴突缩角有助于缓解环状流波动性。如图10、11所示,输油管与喷嘴系统内径向速度变化与压力场变化趋势一致,前后相差不大。这与喷嘴中油膜的分布情况相照应,不同喷嘴突缩角下都能形成连续不断的油液,对润滑点形成连续的润滑。

通过以上分析得到突缩角对环状流特性的主要影响表现在喷嘴突缩位置上油液的沉积,角度越小,管壁倾斜越缓,油液流过越平稳,油液不容易产生堆积,角度增大,油液在过渡处产生堆积以及油膜波动,但最终在喷嘴出口处油膜连续,波动较小,能够实现稳定均匀的润滑供油效果。

4 结语

(1)通过油气润滑喷嘴结构对环状流特性的研究,得到喷嘴结构与环状流之间的影响关系,优化喷嘴结构可以缓解因油气波动而导致的环状流不稳定、断裂现象,有利于环状流的保持和运输,增加油气润滑效果,为喷嘴结构优化设计及油气润滑输油管内部流场的分析提供了理论基础与依据。

(2)油气润滑中喷嘴直径对输油管油液分布及环状流连续稳定性有较大的影响。出口与入口直径越接近,环状流在输油管内的轴向连续性越好,径向波动性越小,有利于环状流的保持与运输,可以为润滑点提供良好的润滑。

(3)喷嘴突缩角对油气环状油流影响较小,主要影响体现在喷嘴出口处油膜波动与倾斜位置油液的冗余上。突缩角越小,油液的流动越平稳,且不容易产生冗余,能对润滑点提供更好的润滑;随着角度增大,油液在过渡处产生堆积以及油膜波动,但油膜的连续性及稳定性保持较好。