西门子840D sl多通道控制在数控铣槽机改造中的应用

安 毅 许 建 刘明阳

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040)

1 项目简介

数控铣槽机是由哈尔滨电机厂自行设计制造的设备,主要用于汽轮发电机转子线圈直线铜排端面、鱼尾槽、直槽、斜槽、腰形孔的加工,其结构为双头立式,动力铣头为六角头双排自动分度,每个铣头可安装12把刀具,铜排可以一次装卡加工成型。原机床采用Fagor数控系统,经过多年使用,铣头部分精度超差严重,加工刚性较差,且很难修复。床身直线导轨基面有损伤,致使精度丧失。经过多年使用,数控系统和部分电气元件不稳定,数控系统功能少,编程方式单一,需要对机床进行电气改造。

2 机械部分改造

废弃原有铣头及立柱部件,保留原床身及滑座,包括纵、横向直线导轨,设计并制造新的立柱、立铣头、卧铣头,安装在原有的滑座上,铣头分别安装在新立柱的正面和侧面,新立柱上的导轨均为直线导轨。重新对床身进行导轨面精加工,原滑座接合面与新立柱配刮,保证新立柱与床身的精度。机床的气动系统分为两部分,分别用于工件装卡和刀具冷却。拿掉机床水冷系统,采用压缩空气对刀具进行冷却并吹走铜排表面的铜屑。

滑座纵导轨沿床身左右移动进给为X轴,横导轨可以保证新立柱作垂直于X轴的横向移动进给为Y轴。X、Y轴均由单独的交流伺服电动机驱动。立铣头垂直上下移动进给为Z轴,卧铣头可沿新立柱上下移动进给为U轴,依靠方滑枕进行轴向移动进给为V轴。

立铣头安装在新立柱前部,立铣头主轴由西门子1PH7交流异步伺服电动机驱动,减速器有高、低两档调速;铣头分别通过单独的交流伺服电动机→减速器→滚珠丝杠实现沿新立柱导轨上下垂直移动进给(Z轴);铣头主轴内装有自动拉刀装置,碟形弹簧拉紧,液压松开;溜板通过单独的交流伺服电动机→减速器→滚珠丝杠实现沿滑座横向移动进给(Y轴)。

卧铣头安装在新立柱一侧,卧铣头主轴由西门子1PH7交流异步伺服电动机驱动,减速器有高、低两档调速;铣头分别通过单独的交流伺服电动机→减速器→滚珠丝杠实现沿新立柱导轨上下垂直移动进给(U);卧铣头采用方滑枕结构,以保证加工刚性,并设有刀杆辅助支承接口,并配有铣刀杆悬臂辅助支承装置,可以加工工件上的直槽;方滑枕轴向移动进给通过交流伺服电动机→减速器→滚珠丝杠实现(V轴);铣头主轴内装有自动拉刀装置,碟形弹簧拉紧,液压松开。

3 数控部分改造

3.1 设备选型

为了实现机床立、卧铣头双通道控制,选用西门子840D sl数控系统。840D sl属于综合性数控平台,通过系统参数设定可以实现几乎所有的系统控制功能。840D sl的NCU730.2模块采用网线通过系统网络连接MCP 483 PN机床控制面板、PCU50、电子手轮。NCU自身集成S7-300可编程控制器,通过ProfiBus总线连接ET200M接口模块扩展PLC外部接口。840D sl可控制多达31个进给轴和主轴,可选择多达10个通道用于机床操作运行。高度模块化和开放性,用于各种复杂零件的加工,具有优良的动态品质和精度控制。机床驱动系统使用S120全数字交流驱动系统,使用5台SIEMENS 1FK7型交流伺服电动机控制机床(X、Y、Z、U、V 五个)进给轴,主轴采用 2台 1PH7交流异步伺服电动机控制。X轴使用光栅尺全闭环控制,其余进给轴行程短角度,采用半闭环控制。为了能够实现主轴定向定位,进行自动换刀,主轴采用海德汉2500线编码器全闭环控制。

机床的PCU50.5和MCP483C-PN机床控制面板安装在机床滑座上的操作台上,机床采用一套840D slNCU,利用双通道控制功能,控制两个立、卧主轴同时加工,加工时互不影响。操作台距离主轴较近,所以选用西门子Mini手轮即可进行精确对刀。

3.2 机床通道功能参数设置及PLC程序设置

一个通道就是指数控系统的一个插补器,在执行程序的时候进行插补运算,控制几个坐标轴的插补运动,多个插补器就可以控制同时执行多个插补运算,同时控制几组坐标轴的运动,执行多个加工程序,程序之间互不干扰。应用840数控系统多通道功能,将机床新立柱上的立、卧主轴分别配制在两个通道中,可以同时运行两个加工程序,两个主轴同时加工,大大提高加工效率。

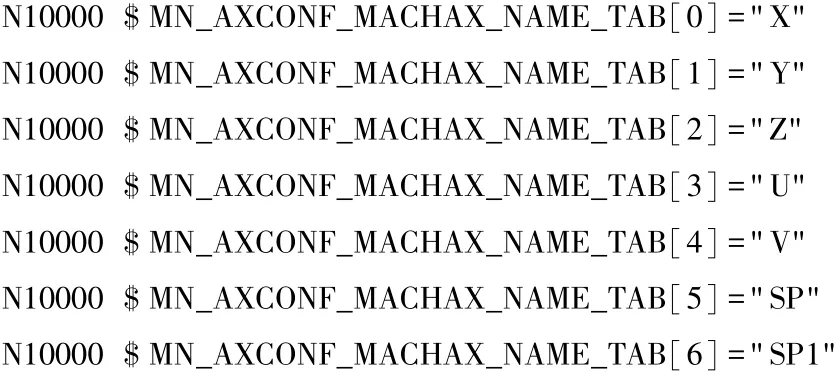

首先设置机床轴名,机床上所有用到的坐标轴在此给出轴名,包括主轴。本机床共7个轴。

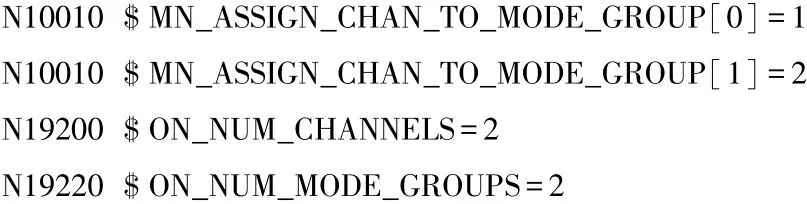

设置参数:通道所属方式组、激活通道的数量、激活运行方式组数量:

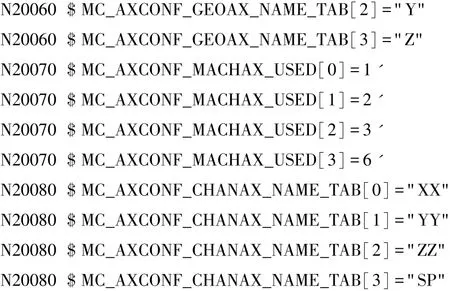

设置通道参数中的几何轴号、几何轴名、通道中激活的轴号、轴名。例如通道一的参数为:

3.3 多通道功能PLC程序设置

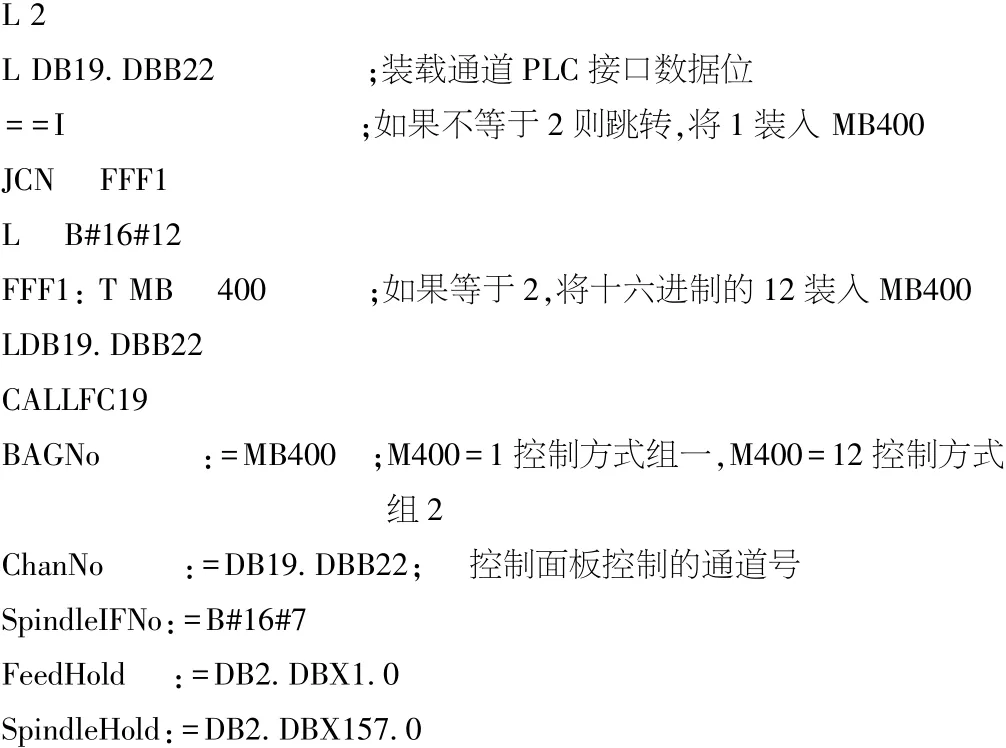

通过机床参数可以打开机床的多通道功能,将设计好的机床轴分配到相应的通道中,实现进给轴的运动控制,但是为了完善双通道功能,还要对PLC程序进行处理。首先在OB1中正常调用FB1设置机床控制面板地址等信息。当切换通道时,需要切换机床操作面板的控制功能。机床面板的控制是调用标准功能块FC19。可以使用数据位DB19.DBB22设置机床控制面板的通道参数,PLC程序调用如下:

也可以用机床控制面板的轴选择按钮切换通道显示:

DB19.DBB32=01000001激活通道显示切换功能。

DB19.DBB33=1或2,需要切换的通道号。

DB19.DB32第一位为1表示激活PLC控制通道显示切换功能。位第六位为1表示执行通道显示切换,执行完毕后第六位复位为0,第一位可保持不变。DB19.DBB33为想要切换的通道号。切换完成后,DB19.DBB22的数值与DB19.DBB33相同。

通过以上设置实现了机床的双通道控制,机床可以分别执行加工程序,大大提高加工效率。

4 结语

在技术改造中,选用西门子840D sl数控系统和S120交流进给伺服系统完成了该数控机床的技术改造。改造中在机械上修复了机床导轨,提高了机床机械精度,重新制作了新立柱、一个立铣头和一个卧铣头。在电气方面实现840D sl数控系统的双通道功能,机床的立、卧铣头可以同时工作,在保证机床精度的前提下,大大提高了加工的效率。更换的西门子840D sl数控系统解决了机床之前的诸多问题,提高了机床可靠性,操作简便,故障率低,达到了预期效果,为工厂带来巨大的经济效益。