车床横向滚珠丝杠装置的结构改进设计

徐 燕

(天水星火机床有限责任公司,甘肃天水741024)

1 横向滚珠丝杠装置介绍

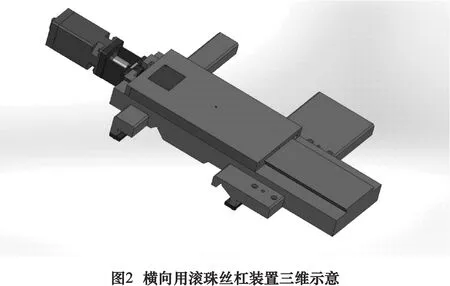

横向滚珠丝杠装置即刀架的横向移动是由伺服电动机驱动滚珠丝杠副来实现的。滚珠丝杠装置采用“固定-固定”安装方式,丝杠分度圆直径40 mm,螺距5 mm,精度等级为5级。丝杠左、右两端各有一套滚珠丝杠专用的60°角接触球轴承背对背组配来支承。图1为横向滚珠丝杠装置示意图,经过调整与预紧及预紧拉伸使滚珠丝杠具有很高的精度和轴向刚度。图2为本装置的三维展示。

2 滚珠丝杠的调整与预紧拉伸[1]

2.1 安装与调整

在滚珠丝杠的安装过程中,为了保证横向进给的精度要求,必须对丝杠进行适时调整,通常要检查床鞍上滑板用导轨基面,用油石将床鞍与滑板导轨结合面打磨平整、光滑,不允许有高点,因为安装面精度直接影响安装后的整体精度。

检查导轨,将带有标记的基准导轨块安装在床鞍导轨基准面一侧,即靠近主轴的一侧,为保证基准导轨安装直线度,采用平尺和千分尺,将基准导轨靠紧基面并将两端头用螺钉轻微固定,平尺与导轨平行放置,用量块或精密量具进行测量,保证平尺两端头到导轨两端距离相等,沿平尺移动千分表,读出每个安装孔的读数,通过现场反复磨滑板与丝母座间的调整垫来保证直线度在0.01 mm内,然后从远端到近端依次拧紧螺钉,再用千分表检查移动直线度。

2.2 预紧拉伸检测及方法

滚珠丝杠的精度直接影响数控机床的定位精度和重复定位精度,在滚珠丝杠精度参数中,其导程误差对机床定位精度影响最明显,所以除了导程精度还要考虑消除丝杠的轴向间隙;其次,滚珠丝杠属细长类零件,刀架的纵、横向移动靠它来完成,丝杠挠度也是影响精度的一个重要因素。对于丝杠装置而言,减小摩擦,消除间隙比较容易实现,但要提高传动刚度却有两个困难。一是增大传动零件的几何尺寸虽能提高刚度,然而也加大了转动惯量,这对谐振不利。再一点,一般传动件负载不同时,系统谐振频率不为常数,这给闭环系统的调试工作带来极大的困难。因此,现代数控机床广泛采用施加预紧拉伸来提高传动刚度。

(1)滚珠丝杠预紧拉伸的作用。①补偿丝杠热变形;②提高丝杠的拉压刚度;③提高轴承的轴向刚度;④提高轴承座的轴向刚度。

(2)预紧拉伸检测及方法:在丝杠装置的装配过程中,需要在丝杠预拉伸时随时检测丝杠相对导轨的平行度来完成两端支撑的固定。图3为丝杠预拉伸检测示意图,滑块在床鞍导轨上移动,通过两支百分表分别观察千分表指针在丝杠上母线、侧母线上的跳动情况。按照GBT 25659.1-2010-T《简式数控卧式车床第1部分:精度检验》[2],将床鞍导轨基准侧的两个专用滑块连在一起,将磁性表座吸在两个滑块中间,装上千分表,移动滑块对丝杠的上母线、侧母线打表,调整丝杠。整个装置是先将左端固定,然后调整右端,通过拧丝杠装置右端螺母压碟簧,预拉紧丝杠(图1a、c),使千分表指针随滑块在丝杠每300 mm上移动的跳动值不大于0.015 mm,说明预紧拉伸到位,可固定右端。

3 问题分析

(1)滚珠丝杠属细长件,其在横向装置中两端固定,中间受力,故容易产生挠度,在滚珠丝杠的装配过程中,要求对丝杠采取预紧拉伸来消除热伸长和挠度影响,相对床鞍导轨的直线度满足要求后固定好丝杠两端,使丝杠副具有较高的定位精度和重复定位精度。

(2)本装置先左端固定,右端游动,右端通过法兰盘先对轴承进行轴向消隙,进而对丝杠进行拉伸预紧后再固定。这是常用的方法,但同规格丝杠装置也有差异。多年实践发现,有时当碟簧被压缩到极限时,对丝杠的拉伸预紧还不能完全消除挠度,即没有达到标准要求的精度值,就会影响丝杠的使用精度,这时预紧的可靠性就不保证。可见,上述结构的丝杠装置的预紧拉伸存在一定的问题。

(3)本结构中滑板与丝母座的安装是通过调整垫来调整的,通过多次磨调整垫,保证丝杠直线度在0.01 mm内,说明调整到位;同时,丝母座与滑板通过4个螺钉联结,两个圆锥销定位。但多年实践发现,按此结构完成安装后,经过一两年的使用后,横向精度会降低,有时工件上会出现微小振纹,原结构中丝杠精度的保持性不好。分析其原因,横向装置是车削受力的关键部件,且滑板及丝母座与丝杠频繁动作,导致锥销定位松动、不可靠。

4 结构改进设计

4.1 丝杠预紧拉伸的改进措施

取消滚珠丝杠装置右端碟簧,改为轴套,先安装留有调整量的法兰盘对轴承进行轴向间隙消隙,然后通过拧螺母至轴套实现丝杠的轴向间隙消除形成右端刚性硬拉支撑结构,实现滚珠丝杠的刚性预紧拉伸,消除滚珠丝杠的挠度。具体结构见图4。另一方面,将导轨与滑板的滑块结合,保证滑板与丝母座,丝母座与丝杠联结完好,驱动滚珠丝杠使滑板移动,按照上述预紧拉伸检测方法进行检测,通过调右端的螺母顶紧轴套对滚珠丝杠进行预紧拉伸,边调预紧拉伸边观察两支百分表的跳动(上母线和侧母线),百分表随滑块在丝杠每300 mm上移动的跳动值不大于0.015 mm,必要时调整滑板与丝母座间的调整垫(见图1b),当百分表跳动小于0.015 mm时,说明预紧拉伸到位,可固定右端。

4.2 丝杠的精度保持性改进措施(即改进调整环节)

保证滑板与丝母座的可靠定位,原调整形式不变,对丝母座和滑板做联接,增加定位楔块,滑板与丝母座的安装定位形式如图5所示,当工作一定时间发现横向精度不稳定或下降时,可通过拧楔块上的螺钉来调整楔块,使丝母座与滑板可靠定位。此定位结构,可根据现场情况随时调整楔块,保证丝杠的精度保持性。

5 用激光干涉仪对滚珠丝杠装置改进前后进行试验检测

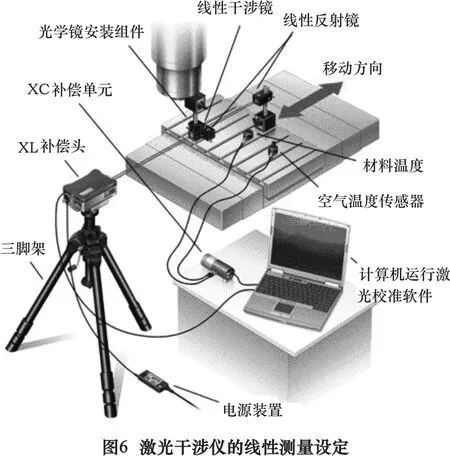

本丝杠装置改进前后可以用激光干涉仪来进行检测,检测丝杠的定位精度和重复定位精度。具体的检测方法如图6所示。

激光干涉仪以激光波长为已知长度,利用迈克尔逊干涉系统测量位移的通用长度测量。具有强度高、高度方向性、空间同调性、窄带宽和高度带色性等特点。

6 结果分析

(1)改进前后曲线分析

通过用激光干涉仪对改进前后的横向丝杠装置进行定位精度和重复定位检测,得到图7所示曲线图。

通过以上分析曲线可以看出,改进后的曲线平缓,反向间隙小,系统偏差明显减小,定位精度和反向差值明显减小。

(2)改进前后滚珠丝杠精度检测比较

按照GBT 25659.1-2010-T《简式数控卧式车床第1部分:精度检验》规定,对丝杠优化前和优化后进行精度检测,具体见表1。

表1 X轴位置精度检验

从精度检测的数值及曲线图可以看出,改进后各项精度有一定程度的提高,说明改进有效可行。

7 结语

主要对横向滚珠丝杠装置进行改进设计,通过实践经验发现,原碟簧结构有的时候对丝杠的拉伸预紧不能完全消除轴向间隙和挠度,直接影响丝杠的使用精度,故通过改进,取消碟簧,改为轴套,实现右端预紧,刚性硬拉方式。与此同时,原结构中丝杠精度的保持性不好,工作一两年后发现横向滚珠丝杠精度降低,故对其进行改进设计,在滑板与丝母座间增加楔块进行可靠定位。经过对滚珠丝杠装置的两个环节进行优化改进,对改进前后的滚珠丝杠进行精度检测,改进后各项精度优于改进前,经过现场验证改进有效可行。