我国先进结构陶瓷产业分布与发展及面临的问题与挑战

谢志鹏 ,秦笑威 ,安 迪 ,李辰冉 ,胡 丰

(1.清华大学 材料学院新型陶瓷与精细工艺国家重点实验室,北京100084;2.景德镇陶瓷大学 材料科学与工程学院,江西 景德镇 333403)

0 引 言

随着现代科学技术的高速发展,迫切要求不断研制与发展具有特殊性能的新一代结构陶瓷材料。这是因为由离子键和共价键结合的新一代结构陶瓷材料,具有金属和高分子材料不具备的高模量、高硬度、耐磨损、耐高温、耐腐蚀、抗侵蚀、生物相容性以及优异的电绝缘和透光透波等特性,从而在航天航空,国防军工,机械化工、生物医疗、信息电子、核电与新能源等领域得到越来越多的应用,已成为国家某些重大工程和尖端技术中不可或缺的关键材料,因此具有重要的科学价值和国家战略意义。

近二十年来,在国家重大工程和尖端技术中对陶瓷材料及其制备技术也提出了更高的要求和挑战; 例如航天工业火箭发射中液氢液氧涡轮泵用的氮化硅陶瓷轴承在无润滑状态下高速运转,要求陶瓷轴承强度高、韧性好、耐磨损、表面加工精度高;激光武器需使用大尺寸大功率Nd-YAG激光透明陶瓷,导弹天线罩需使用高透波陶瓷材料;核电站主泵用的大尺寸陶瓷密封环需要长寿命高可靠性,特别是地球卫星拍摄地面目标的对地监测使用的碳化硅陶瓷反射镜,除了高弹性模量、低热膨胀系数和轻量化,要求高精度超镜面和大尺寸(直径1米至几米),这对大尺寸结构陶瓷材料的成型技术、烧结技术、加工技术都是一个挑战。

此外,超高温结构陶瓷(如ZrB2、HfB2)的及陶瓷基复合材料(Cf/SiC、SiCf/SiC)快速发展,使航天飞机有可能在遨游太空后重返地球;B4C陶瓷成为反应堆中不可缺少的吸收中子的控制棒;高硬度陶瓷刀具可比传统刀具提高加工效率3-10倍;Si3N4、SiC陶瓷及其复合材料作为发动机和燃气轮机的高温关键部件,可使涡轮进口温度提高到1370 ℃,从而可以大幅度提高热效率和节省燃料;大规模集成电路用高导热的AlN陶瓷基板,高铁和电动汽车用高强度高韧性高导热Si3N4陶瓷基板需求迫切。蜂窝陶瓷催化剂载体大大减少了汽车排放的污染,减少环境污染。

这些应用充分显示了新一代结构陶瓷材料对现代科学技术发展至关重要。特别是各种高纯氧化物陶瓷(Al2O3、ZrO2、SiO2、MgO、Y2O3、MgAl2O4),氮化物陶瓷(Si3N4、BN、AIN、AlON等)、碳化物陶瓷(SiC、B4C等)、硼化物陶瓷(TiB2,ZrB2、HfB2等)发展,促进了陶瓷材料制备技术和纳米陶瓷复合材料技术的发展,各种粉末制备技术(如固相法、化学液相法、化学气相合成,自蔓延燃烧合成等)、成型技术(如陶瓷注射成型,流延成型,凝胶注模成型、冷等静压成型、挤压成型等)、烧结技术(如热压烧结,热等静压烧结,气氛压力烧结,连续式高温隧道窑烧结等),和精密加工工艺(机械加工、复杂形状的CNC加工、激光加工等)都得到很大的发展与应用[9]。

目前我国先进结构陶瓷产业的区域特色也逐渐形成,包括广东、江苏、山东、湖南、浙江、江西、河南、河北、辽宁等地,已可以制备各类新型结构陶瓷材料和生产各种复杂形状的陶瓷部件,其中一部分结构陶瓷产品出口到美国、欧洲、日本发达国家及其他国家。

1 先进结构陶瓷研发与产业分布

国内从事先进结构陶瓷及其陶瓷复合材料研究与开发的高等院校和科研院所已达近100家,为企业发展在一定程度上提供了技术支撑。主要包括清华大学、中科院上海硅酸盐研究所、哈尔滨工业大学、武汉理工大学、西北工业大学、西安交通大学、中南大学、湖南大学、国防科技大学、长沙理工大学、华南理工大学、天津大学、浙江大学、景德镇陶瓷大学、东华大学、山东大学、山东工陶院、北京建材设计研究院、北京人工晶体研究院、中科院理化所、中科院宁波材料所、中科院过程所等。这些单位研制的透明透波陶瓷、激光陶瓷、超高温陶瓷、超低温陶瓷、防弹陶瓷、陶瓷切削刀具、高温陶瓷基复合材料的性能都接近或达到国际先进水平,许多技术和产品已实现产业化。

国内先进结构陶瓷产业分布来看,主要集中在广东、江苏、山东以及湖南、浙江、江西、河南、河北、辽宁等地,其中广东、江苏、山东三省的结构陶瓷集中度高,在技术和产品方面具有竞争力。

广东省的深圳、佛山、潮州汕头、东莞等地区的先进陶瓷企业借助与香港和海外联系便捷优势,在结构陶瓷零部件制造上具有一定优势,如光通讯陶瓷插芯、手机陶瓷背板、电子穿戴产品用陶瓷表壳、电子封装陶瓷基板、高强度陶瓷柱塞、陶瓷球阀、陶瓷刀具、高温陶瓷棍棒等占据了高附加值工业陶瓷产品的很大市场。 目前共有企业大约100家,其中发展出一些在国际上具有一定竞争力的大公司或上市公司,如潮州三环、东方锆业、广东佛陶所、顺络电子旗下的东莞信柏结构陶瓷公司等,还有一批在结构陶瓷精密成型与精密加工有特色的中小型企业。

江苏的宜兴、苏州、常州、常熟等地区在精密纺织陶瓷零部件、精密陶瓷轴承球、化工用结构陶瓷部件、汽车尾气净化用蜂窝陶瓷、防弹陶瓷、水处理和烟气处理环保陶瓷等领域具有优势,代表性企业包括宜兴非金属化工机械厂有限公司、宜兴市九荣特种陶瓷有限公司、江苏金盛陶瓷科技有限公司、江苏省陶瓷研究所有限公司。其中宜兴地区的精细陶瓷产业已经形成较大的生产规模,从单一的氧化铝材料发展到现在的氧化铝、氧化锆、氧化镁、氧化钛、滑石瓷、堇青石、碳化硅、氮化硅和氮化硼等多种材料;产品的应用范围也大大扩展,涵盖了许多工业领域,不仅大量出口,而且国内市场的占有率也较高。产品门类也涵盖了纺织瓷、装置瓷、耐磨陶瓷、环保陶瓷、化工陶瓷等各个领域。其中纺织机械陶瓷和汽车尾气净化蜂窝陶瓷在国内占有优势和领先水平,全市工业陶瓷总产值近40亿元。其中应税销售超亿元的有5家,5000万元以上的18家,1000万元以上的5家。

图1 先进结构陶瓷产业分布Fig.1 Distribution of advanced structural ceramic enterprises

山东的淄博、潍坊为工业陶瓷聚集区,拥有工业陶瓷企业100余家和五大类工业陶瓷产品:(a)耐磨氧化铝氧化锆陶瓷内衬与造纸机用陶瓷部件,(b)脱硫脱硝环保陶瓷,(c)石油化工用陶瓷缸套和球阀,(d)透波石英陶瓷和氮化硅陶瓷,(e)耐热耐蚀领域用反应烧结碳化硅陶瓷。代表性企业有山东工陶院、硅苑科技、淄博华创、潍坊华美、潍坊致达、潍坊邦德。此外,山东东营的上市公司山东国瓷在高性能氧化物纳米陶瓷粉末(如钛酸钡、氧化锆、氧化铝)方面已达到国际先进水平,产品近一半销往国外。山东淄博的工业陶瓷优势和特色在于拥有陶瓷粉体制备、陶瓷机械设备生产、结构陶瓷产品制造及应用的产业链。已形成相当规模的氧化铝耐磨介质,用于造纸的高速纸机耐磨陶瓷件,用于火电系统的陶瓷阀门及管道,用于冶金铸造的陶瓷过滤器、陶瓷升液管,用于化工行业的陶瓷填料,用于各种泵类的陶瓷密封件,用于太阳能行业的石英坩埚,用于电力行业的真空管壳,石油开采用陶瓷缸套和柱塞等产品。潍坊则集中了我国80%以上的反应烧结碳化硅陶瓷产品,产值上十亿,产品品种数百种、不但满足国内需求还大量出口到美国和欧洲等国家。

江西省的萍乡在化学工业陶瓷、陶瓷填料、耐磨陶瓷、环保过滤陶瓷膜和高压电瓷方面聚集度高,是我国化工陶瓷和高压电瓷的重要生产基地,涌现出一批有规模有影响力的企业,如江西萍乡龙发实业股份有限公司、萍乡顺鹏新材料有限公司,中材江西电瓷电气有限公司,其产品在国内外市场占据较高份额。其中萍乡龙发是国内耐酸耐温防腐化工陶瓷的最大供应商,萍乡顺鹏的耐磨陶瓷产品已出口到欧洲美洲和非洲。此外,还有上百家中小陶瓷企业。作为中国瓷都的景德镇,则在氧化铝陶瓷管壳及瓷件的生产企业较为集中,如景德镇海川特种陶瓷有限公司、景德镇景华特种陶瓷有限公司、景德镇品安特种陶瓷有限公司,其工艺技术主要来自原国营九九九厂。此外还有一些压电陶瓷、蜂窝陶瓷、碳化硼防弹陶瓷、氧化锆陶瓷插芯、滑石瓷的精密陶瓷企业。

湖南的娄底市和新化县则是我国氧化铝电子陶瓷、氧化铝精密瓷件、及滑石瓷的主要生产基地,集中了近百家企业,成为地方支柱产业。产品涵盖了用于温控器的95%氧化铝或滑石瓷、保险管陶瓷系列、电光源陶瓷系列、耐热陶瓷系列、水滑片陶瓷系列、新能源汽车继电器用金属化陶瓷外壳系列,涌现了像湖南新化鑫星电子陶瓷有限公司这样的国内最大的陶瓷水滑片生产龙头企业,像湖南省美程陶瓷科技有限公司和娄底市安地亚斯电子陶瓷有限公司这样的为比亚迪等新能源汽车提供继电器金属化陶瓷外壳的大企业。此外,作为釉下五彩陶瓷之都的湖南醴陵市,在高压电瓷和精密陶瓷也形成了一定产业群,集中了一批像湖南醴陵特种电瓷电器有限公司、醴陵华鑫电瓷电器有限公司、湖南正阳精密陶瓷有限公司等有影响力的公司。

河北唐山市依然是我国各种氧化铝陶瓷管和理化瓷的生产基地,产品主要有氧化铝陶瓷管、热电偶保护管、高温炉件、化学瓷件、绝缘瓷件、异型瓷件等,除了满足国内市场还出口到欧美和韩国等亚洲国家。集中了一批像唐山陶瓷集团工业试验厂有限公司、唐山科硕特种陶瓷制造有限公司等有影响力的企业。

河南郑州及周边地区依然是氧化铝陶瓷粉末及制品的重要产地,产业规模达到数十亿,集中了一批像中国铝业郑州研究院、河南济源兄弟材料有限责任公司等有影响力的企业。而河南焦作地区则集中了一批氧化锆陶瓷粉末和制品的企业,如焦作市维纳科技有限公司、焦作李封工业有限责任公司。

2 国内结构陶瓷产业化应用状况

伴随着我国结构陶瓷材料制备技术的进步和市场的强劲需求,先进结构陶瓷产业呈现出良好的发展态势,应用领域越来越广阔,不仅在化工冶金、机械制造、电力电子、能源环保等传统工业领域得到广泛应用,而且在我国航天航空、深空探测、现代通讯、消费电子、生物医疗、国防军工等尖端技术领域获得愈来愈多的应用。一批有实力的企业,如中材高新、潮州三环、江西赛瓷、山东国瓷、东方锆业、宜兴化机、东莞信柏、北京中兴实强、山东硅苑科技等产值上亿甚至达到30亿的公司或上市公司得以涌现;同时许多专业技术型的中等规模企业也快速发展,如湖南正阳、深圳尚德、淄博华创、潍坊致达、浙江宏泰、九荣特陶、江苏金盛、萍乡龙发、江西新航、沈阳星光。此外还有数百家具有特色的小型结构陶瓷企业。先进结构陶瓷产品的应用涵盖各个领域, 在国民经济和工业现代化进程中发挥重要的作用。

2.1 机械工业领域

机械密封环:我国已成为机械工业中广泛使用的陶瓷密封件的最大生产国,除了满足国内需求还大量出口,主要采用具有优异的耐磨和抗腐蚀性的高性能SiC、Al2O3、Si3N4等陶瓷材料,特别是近几年通过常压烧结亚微米碳化硅粉末制成的细晶单相碳化硅产品,因其均匀的碳化硅组成,出色的抗腐蚀性,从而在包括强酸和强碱的几乎所有的环境中保证了碳化硅产品卓越的性能,超过了所有反应烧结碳化硅、碳化钨和氧化铝,其寿命为传统密封材料的十余倍;已在化工厂、炼油厂、离心机、水动涡轮、油井和气井的大型泵上应用。碳化硅陶瓷滑动密封环即使在更小型的应用上也能保证安全和长效,如汽车上的燃油泵和冷却水泵等,密封环的使用寿命通常比这些整机长多倍。代表性企业有上海华硕、浙江东新、北京中兴实强,行业产值已达10余亿元。

精密陶瓷轴承:近十年来国内精密陶瓷轴承发展迅速,成为先进结构陶瓷的一个重要方向。包括滚动轴承和滑动轴承,主要采用Si3N4、SiC、ZrO2这三种耐磨陶瓷材料,其中滚动轴承更多倾向于气压烧结Si3N4陶瓷和ZrO2陶瓷,而滑动轴承主要选用常压烧结SiC或SiC/石墨的复合材料。各种陶瓷轴承的滚动寿命排序结果为Si3N4> ZrO2> SiC > Al2O3。Si3N4轴承与轴承钢对比具有如下特点:(a)密度低,只有轴承钢的40%左右,用作滚动体时,轴承旋转时受转动体作用产生的离心力减轻,因而有利于高速旋转;(b)热膨胀系数小,为轴承钢的25%,可减小对温度变化的敏感性,使轴承工作速率范围更宽;(c)较高弹性模量(为轴承钢的1.5倍)和高的抗压强度,有利于滚动轴承承受应力提高;(d)耐高温耐腐蚀及优良化学稳定性,因此Si3N4陶瓷轴承适合于在高速、高温、耐腐蚀等特殊环境工作;(e)Si3N4陶瓷具有自润滑性,即使接触部油膜破裂也很难发生轴承粘着,故对于防止轴承的烧损可起到有利作用;(f)长寿命、低温升,由于Si3N4密度低导致离心力减小,从而大大减小对轴承外圈的压力和摩擦力矩,提高轴承寿命。试验研究表明,混合陶瓷轴承与同规格同精度等级的钢轴承相比,其寿命提高3-6倍,温升可降低35%-60%。陶瓷轴承已在高速机床、医疗装置、化工设备、风力发电等传动系统获得越来越多的应用。

国内陶瓷轴承球及轴承的生产企业已有二十余家,代表性企业有北京中兴实强、江苏金盛、山东工陶院、上海泛联、上海材料研究所、洛阳轴承研究所等。为了进一步减少陶瓷轴承球缺陷提高Si3N4陶瓷轴承的性能[11],近几年许多企业开始引进先进的热等静压烧结设备,采用先气压烧结然后热等静压烧结的两步工艺,使Si3N4陶瓷轴承的可靠性和使用寿命显著提高[20-22],从而在火箭发射的液氢液氧发动机上获得应用,如图2所示。

常压烧结SiC或SiC/C的滑动轴承在动密封系统应用不断增加,由于其优异的耐磨性长寿命以及耐各种强酸、强碱、腐蚀性气体和氢氟酸的侵蚀,从而成为磁力泵、屏蔽泵、真空泵中最理想的滑动轴承,图3示出由中兴实强公司生产的SiC滑动轴承及磁力泵。

2.2 石油化工冶金

图2 Si3N4陶瓷轴承及应用的液氢液氧发动机Fig.2 Si3N4 ceramic bearing and its application to liquid hydrogen/oxygen engine

图3 SiC陶瓷滑动轴承及磁力泵Fig.3 SiC ceramic sliding bearing and magnetic pump

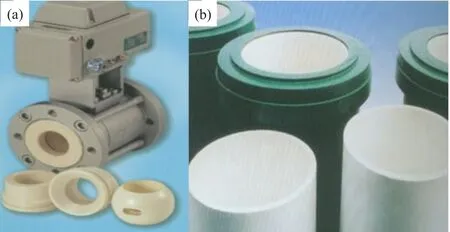

陶瓷阀门与缸套:在石油、化工、电力、冶金、环保等工业领域中,需要大量的阀门。近年来许多单位在陶瓷阀门的研制与生产上日趋成熟,产量和应用范围不断扩大,涌现一批陶瓷阀门的专业厂家,如福建省智胜特种陶瓷有限公司、东莞信柏结构陶瓷有限公司、天津圣凯阀门公司、北京中兴实强、山东硅苑科技、淄博华创等公司。产品不但满足国内市场的需求,还有不少出口。陶瓷阀门的材料也更加多样化,包括Al2O3、ZrO2、ZTA(ZrO2增韧Al2O3)、SiC等陶瓷,陶瓷阀门种类达到近十种,常见的有球阀、闸阀、碟阀等,如图4(左)所示。陶瓷阀门其优异耐热、耐磨和耐腐蚀等特性,使其寿命比原有的金属阀门提高十倍以上。同样这些耐磨陶瓷业应用于石油开采工业中使用的陶瓷缸套,如图4(右)所示。目前山东的淄博华创精密陶瓷有限公司是最大的陶瓷缸套生产企业,产品除了满足国内油田使用,还出口到美国和中东等国家。

冶金企业正在实现向大型化、连续化、自动化、无(少) 污染、低消耗等方向发展,在许多冶金领域仅仅依靠应用金属材料或传统陶瓷材料来获得突破性进展是很困难的,而先进结构陶瓷材料则以其高强度、高硬度、耐高温、耐磨损、抗腐蚀以及优良的抗热震性等优异性能,在冶金工业中的应用日益广泛,其中氮化硼、钛酸铝、氮化硅陶瓷就是在冶金工业先进结构陶瓷材料应用中的典型。

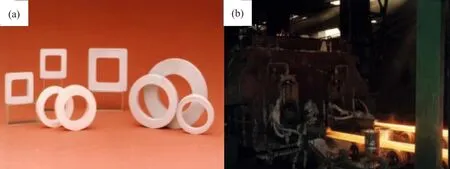

六方氮化硼陶瓷及其复合材料一直以来被大量应用于冶金高温领域,如熔炼有色金属、贵金属和稀有金属的坩埚、器皿、输送泵等部件及硼单晶熔制器皿、水平连续铸造分离环、非晶制带用喷嘴、薄带连铸用侧封板、热电偶保护管、复合陶瓷蒸发舟等。图5为氮化硼基陶瓷复合材料分离环,可将钢水直接冷却拉出形成型钢(如圆形、方形等),需要承受一千多度的温差和钢水腐蚀,热压氮化硼基陶瓷是最合适的材料,其寿命可达8-10 h以上,而且还可重复使用。针对不同的钢水,可适量添加SiC、Si3N4等物质以调节其耐热耐腐蚀性。钢水连续测温也是一个难题,以往Al2O3或其他陶瓷热电偶保护管都难以直接插入1600 ℃的钢水中而不开裂,所以一直是采用一次性热电偶间断测温的方法,以至不能连续测温和自动控制钢水温度。采用氮化硼基陶瓷制成的热电偶保护管则可以直接插入钢水并连续测温8-10 h。

氮化硅因其优异的耐热耐腐蚀和高温铝液的侵蚀以及高强度,目前逐渐取代钛酸铝陶瓷成为铝铸造工业中许多重要的高温部件,如发热体保护管,除气轴和转子,升液管,如图6所示,已开始应用于我国汽车工业中所需要的高强度铝合金轮毂的制造。过去该系列氮化硅耐热部件主要由德国和日本才能生产和垄断市场,目前国内在该领域已获得突破,如北京中兴实强等公司已开始生产和进入应用。

2.3 新能源环保领域

图4 (a)氧化锆陶瓷球阀;(b)氧化铝陶瓷缸套Fig.4 (a) Zirconia ceramic ball valve; (b) alumina ceramic cylinder sleeve

图5 (a)氮化硼基陶瓷分离环;(b)分离环用于钢水拉出圆钢Fig.5 (a) Boron nitride ceramic separation ring; (b) application of the separation ring for extrusion of round steel billets from hot melt

图6 铝液铸造工业用各种氮化硅高温陶瓷保护管和加热管Fig.6 Various high temperature silicon nitride ceramic protective and heating tubes used in liquid aluminum casting industry

新能源领域使用的先进结构陶瓷材料日趋多样化,如国内知名陶瓷公司潮州三环为满足燃料电池产业化所需的钪锆陶瓷基板,在国内外率先采用流延技术制备出厚度为0.25 mm的基板,成为美国最大的燃料电池堆生产商的主要供应商。此外我国多晶硅太阳能电池产业中大尺寸多晶硅锭生产中所使用的耐高温抗热震石英陶瓷坩埚,如图7所示,国内中材高新等公司制备的坩埚尺寸从过去的0.8 m发展到现在的1.2 m,一次冶炼的多晶硅锭重量达到1吨多,目前我国已成为全球这一产品的最大生产国,每年达到数十万个。

环保过滤陶瓷:随着我国环境污染面临的压力,用于高温烟气脱硫、气固分离、污水净化的过滤陶瓷或陶瓷过滤膜产品快速发展,陶瓷过滤膜管和组件如图8所示,国内已有江苏久吾高科、山东工陶院、宜兴化机厂等数十家企业生产各类陶瓷过滤膜管和组件,甚至到污水处理和高温烟气处理的环保工程承包的整体服务。

汽车尾气净化三元过滤器所使用的堇青石蜂窝陶瓷载体,过去严重依赖进口,但近几年我国在蜂窝陶瓷载体生产规模和产品质量都有显著提升,以宜兴化工机械有限公司、宜兴王子、江苏高淳为代表的企业,通过与大学研究机构合作和引进先进的工艺装备,已可批量生产应用于汽油车和柴油车的多种规格和型号的蜂窝陶瓷载体。

图7 (a)多晶硅锭;(b)石英陶瓷坩埚Fig.7 (a) Polycrystalline silicon ingot; (b) quartz ceramic crucible

图8 陶瓷过滤膜管和组件Fig.8 Ceramic fi lter tubes and components

此外,随着我国高端洁净钢和铝合金的发展需要越来越多的用于铸钢、铝合金、高温合金的铸造过程中的泡沫过滤陶瓷[8],以便排除夹杂物,提高铸件的纯度及其机械性能,降低铸件废品率,是生产优质铸件的关键技术。这类耐热耐金属液体侵蚀的泡沫过滤陶瓷其材质有Al2O3、SiC、ZrO2(PSZ)、堇青石等。国内泡沫过滤陶瓷的研制开发还属起步阶段,主要研制与生产单位有山东圣泉、山东硅苑、北京晶锐、佛山金刚新材料有限公司等,目前年产值累计已达到数亿元。

2.4 光通讯与智能手机领域

光通讯设备中重要的元器件光纤连接器中的插芯和套筒,目前全世界均使用高强度高韧性的纳米氧化锆陶瓷,陶瓷插芯内孔小精度要求高,其外径为2.499 ± 0.0005 mm (同心度<0.001 mm),内径为0.125+0.001 mm,如图9所示。该产品采用陶瓷粉末注射成型高温烧结和精密研磨加工而制得,过去主要由日本Adamant和Toto公司生产,但近几年以国内企业为主导,主要有潮州三环、晋城富士康、宁波韵升、深圳威谊等十几家企业,年产量达到几十亿只,占全球产量的80%以上。

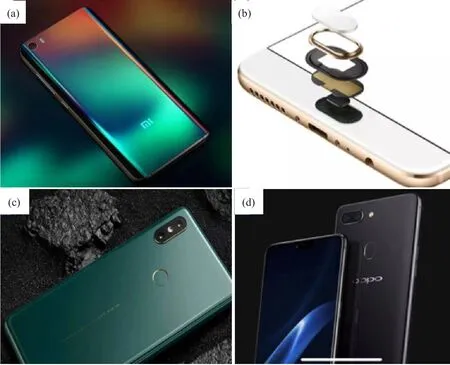

伴随我国快速发展的智能手机产业,先进高性能纳米氧化锆陶瓷已在手机外壳和指纹识别中获得应有,几年前华为公司在全球第一个发布了采用高强度高硬度的黑色纳米氧化锆陶瓷外壳手机P7,前不久小米5手机的后盖材质也使用了精密陶瓷材料,见图10(左)。最新发展起来的指纹识别智能手机,需采用0.15 mm的纳米陶瓷薄片替代传统的玻璃材料[1-2],见图10(右),目前国内潮州三环和东莞信柏等公司已形成规模化生产,供应国内小米和OPPO 等大品牌手机厂商。

2.5 航天航空领域

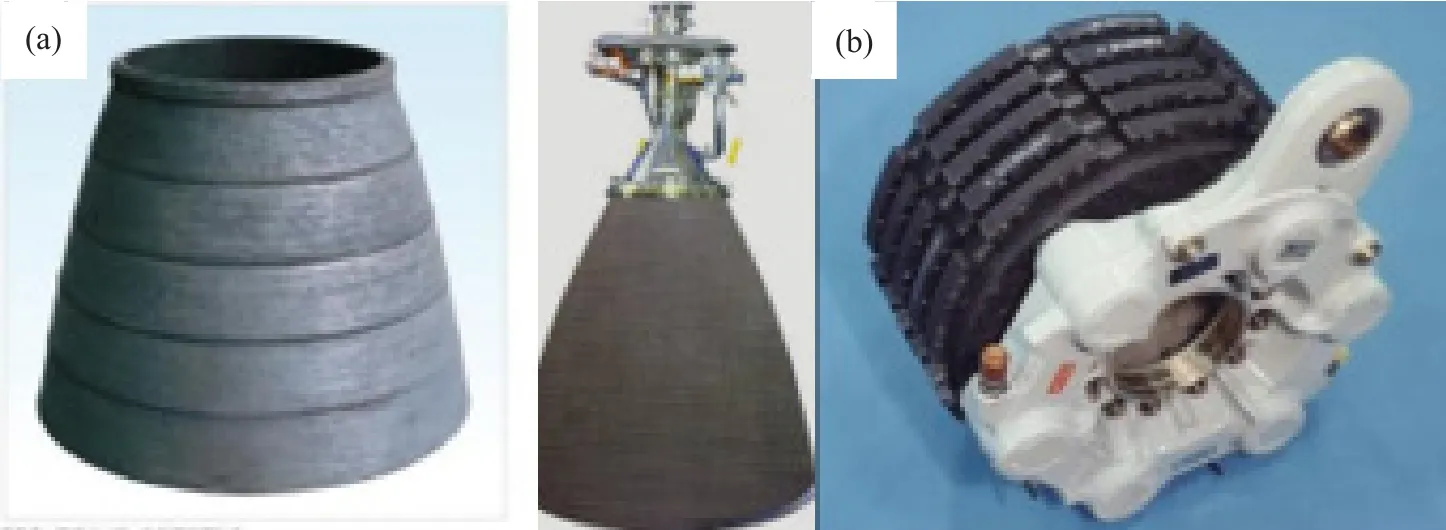

连续碳纤维增韧碳化硅陶瓷基复合材料,是先进航空航天器制造能力的战略性新型热结构材料。由于它比铝还轻、比钢还强、比碳化硅陶瓷更耐高温、抗氧化烧蚀,而且克服了陶瓷的脆性,不会发生突发灾难性破坏,替代金属材料可解决目前航空航天器燃料20%至30%浪费的问题,以满足其向高速度、高精度、高搭载和长寿命发展的需求。目前近二十种这类材料的构件应用于航空发动机、液体火箭发动机、固体火箭发动机和飞行器防热结构上。液体火箭发动机中使用的Cf/SiC喷管及喷管扩张段见图11(a),国内西北工业大学、国防科技大学、中科院上海硅酸盐研究所是最早研发成功的,材料性能和制备技术已达到国际先进水平。另外一类重要的航空材料是碳纤维/碳复合材料,这种碳/碳复合材料首先是由碳纤维制成多孔隙的预制体,然后采用浸渍树脂(或沥青)炭化,或者采用化学气相沉积/渗透(CVD/CVI)的方式将多孔预制体中孔隙填充而获得的,图11(b)采用碳/碳复合材料制备的飞机刹车盘,目前中南大学及博云公司已形成了规模生产的能力。上述两类尖端航天航空材料我国虽然起步晚,但目前已达到国际先进水平,有力支撑了我国航天工业的发展。

图9 纳米氧化锆陶瓷插芯及元件Fig.9 Nanometer zirconia cores and elements

图10 (a)小米黑色陶瓷背板;(b)指纹识别纳米陶瓷(替代蓝宝石晶体);(c)2018小米MIX 2S翡翠色陶瓷版手机;(d)2018年OPPO R15梦镜版陶瓷黑手机背板Fig.10 (a) Black ceramic back plate for Xiaomi's smartphone; (b) nano ceramic device for fi ngerprint identi fi cation (substitute for sapphire crystal); (b) Xiaomi's Mix 2S smartphone with emerald ceramic back plate; (d) OPPO R15 Dream Mirror Edition mobile phone with black ceramic back plate

2.6 国防军工领域

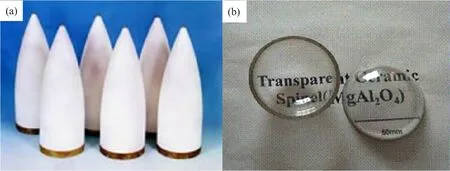

先进结构陶瓷在国防军工领域的应用近十年来在我国发展迅速,主要包括透波导弹天线罩,透波陶瓷,激光陶瓷,陶瓷防弹装甲等。导弹天线罩材料有石英陶瓷,氮化硅陶瓷等。其中石英陶瓷天线罩已批量生产,如图12(a)所示。透波透明陶瓷主要包括氧化钇(Y2O3),氧化镁(MgO),镁铝尖晶石(MgAl2O4),阿隆(AlON)等,见图12(b)。目前国内中材高新和上海硅酸盐研究所等单位在石英陶瓷天线罩和透明透波陶瓷研发和制备技术上都具有一定优势。由于反恐等需求,防弹陶瓷近几年国内产量和品种上都有大幅提升,主要是常压烧结碳化硅,热压烧结碳化硼[6]及氧化铝陶瓷,有近二十家企业具备这些防弹陶瓷的生产能力,如大连金玛硼业,宁夏机械研究所,济源兄弟公司等。

图11 (a)Cf/SiC喷管及喷管扩张段;(b)飞机刹车盘Fig.11 (a) Cf/SiC nozzle and nozzle expansion section; (b) aircraft brake disc

图12 (a)石英陶瓷天线罩;(b)镁铝尖晶石透明陶瓷Fig.12 (a) Crystal ceramic antenna cover; (b) transparent magnesia - alumina - spinel ceramics

3 结构陶瓷产业面临的问题与挑战

3.1 缺乏生产高质量稳定的陶瓷粉末原料生产企业

目前国内先进陶瓷粉末原料生产企业很多,但陶瓷粉末性能通常存在较大的分散性和不稳定性,因此直接影响后续批量化制备的陶瓷产品的性能和可靠性。虽然近几年国内在一些高品质氧化物陶瓷粉末产业化方面已有突破,如山东国瓷和广东华旺公司采用先进的水热水解技术生产的纳米氧化锆粉已作为高端生物陶瓷的齿科材料获得广泛应用,在国内外均占有较大的市场份额;潮州三环生产的用于手机陶瓷背板的高强度高韧性氧化锆基专用粉,已成功用于小米6、小米MIX2、 OPPO等多款手机陶瓷背板,可经受从1 m高度不同角度的跌落无破裂;江西赛瓷公司生产的高性能低温烧结纳米氧化锆粉已成功应用于光纤连接器陶瓷插芯。但是我国在其他许多重要的结构陶瓷粉末方面还达不到这种水平,许多高端的氧化铝陶瓷产品如氧化铝体系的生物陶瓷、陶瓷基板、真空管壳、耐磨纺织瓷件、电子真空瓷件等所使用的氧化铝粉末还依赖从日本大明公司、住友公司、昭和电工以及德国纳博特公司、安迈公司和法国的一些公司进口。特别是制备氧化铝含量为99.5%、99.7%、99.8%、99.9%的晶粒细小、结构均匀、机电性能和耐磨性好氧化铝陶瓷零部件;国内厂家在氧化铝粉末的杂质含量控制、烧结活性,特别是烧结成瓷后的显微结构均匀性和材料性能上还具有差距。

此外,高性能非氧化物陶瓷粉末,如氮化硅、氮化铝、碳化硅、碳化硼、硼化锆等共价键陶瓷粉末,国内尚缺乏一流的生产供应商。例如用于制备高强度陶瓷轴承的氮化硅粉末主要依赖从日本宇部公司(简称UBE公司)及瑞典进口;半导体芯片封装用的高导热基板用氮化铝陶瓷粉主要从日本德山曹达等公司进口,而高性能的碳化硅陶瓷粉末还需从法国圣戈班公司进口,高品质的防弹装甲用碳化硼、超高温陶瓷用硼化锆等粉末需从德国H. C.Starck等公司进口;特别是核电站中子吸收用的核级碳化硼原料存在较大差距。上述这些依赖进口的高端陶瓷粉料一旦被卡脖子(类似中兴芯片),将会被置于极端危险的境地。

3.2 规模化生产的工艺技术与装备相对落后

虽然我国高性能结构陶瓷生产工艺技术已有很大提升,但在关键工艺技术和装备上仍然有较大差距,国产装备的性能和可靠性还难以达到国际先进水平。由于结构陶瓷生产的工艺装备,包括粉体处理装置、各种成型设备、不同类型高温烧结炉、精密研磨加工设备,大多不是市场上通用机械装备;开发这些专用设备其性能和可靠性与进口的设备比较均有差距,体现在设备的精度、可靠性和稳定性以及寿命方面。包括像陶瓷粉末喷雾造粒装置、注射成型机、气氛压力烧结炉、热等静压烧结炉、陶瓷精加工的研磨设备、加工中心(CNC)等。例如近几年快速发展起来陶瓷粉末的精密注射成型技术,可以制备形状复杂和内部结构精细的高附加值陶瓷产品,如陶瓷插芯、陶瓷手术刀、陶瓷关节等、但由于国产密炼机和注射机以及模具的耐磨性和可控精度以及后续精密机加工设备等原因,导致像半导体工业中大量使用的陶瓷劈刀等产品还无法商业化生产,还需从日本、美国、瑞士进口。

3.3 企业的技术创新及工程化能力还较弱

国内先进结构陶瓷材料的企业虽然多达上千家,但以中小企业居多。由于目前这类企业的专业技术人员(包括工程师和技术工人)普遍比较缺乏,研发力量比较弱,特别是具有十年以上研发和生产经验的陶瓷工艺工程师和机加工等方面的工程师一

图13 陶瓷劈刀Fig.13 Ceramic cleaver

图14 日本宇部氮化硅粉Fig.14 Silicon nitride powder from Ube Industries

人难求,因此在新产品和新工艺的研发方面不像国外公司那样快速又有条件保障。即使现在通过产学研结合,将大学和科研院所的成果到企业进行转化,但由于受到企业工程技术人员少和工艺装备的局限性,要快速实现产业化和规模化的时间周期也比较长,因此常常失去进入市场的有利时机;可见我国在先进陶瓷产业上的工程师和技术工人的严重缺失,已成为制约整个产业发展的一大瓶颈。

3.4 一些高性能结构陶瓷零部件还无法商业化生产

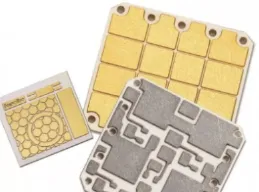

随着新能源汽车、高铁、风力发电和5G基站的快速发展,这些新产业中所用的大功率器件IGBT对最新一代的高导热高强度的氮化硅陶瓷基板需求巨大,日本的京瓷和美国罗杰斯等公司都已可批量生产和提供覆铜刻蚀的氮化硅陶瓷基板[3-5];国内起步较晚,但近几年大学研究机构和一些企业都在加快研发并取得较大进展,其导热率≥90 WM/K,抗弯强度≥700 MPa,断裂韧性≥6.5 MPa·m1/2;但距产业化还有一定差距。

对于IGBT用高导热氮化铝氮化硅覆铜板目前还是以进口为主,特别是在高铁上的大功率器件控制模块;国内的基板覆铜技术尚不能完全达到对覆铜板的严格考核,例如冷热循环次数。目前,国际上都采用先进的活化金属键合(AMB)技术进行覆铜,比直接覆铜(DBC)具有更高的结合强度和抗冷热循环特性。

图15 高导热高强度氮化硅陶瓷基板Fig.15 High thermal conductivity and high strength silicon nitride ceramic substrate

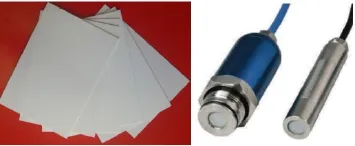

氧化铝陶瓷平板电容式压力传感器在各种汽车上用量巨大,市场达近百亿,但目前这种氧化铝平板主要依赖进口。国产氧化铝板在材料的弹性模量、弹性变形循环次数、使用寿命和可靠性等方面还有差距,尚未进入商业化实际应用。

生物陶瓷髋关节市场需求巨大[10],全球平均每2分钟就有一例陶瓷髋关节置换手术,目前主要由德国赛琅泰克公司和日本京瓷等公司生产,国内每年进口数十万套。陶瓷髋关节材料性能[23]和可靠性要求非常高,使用寿命至少20年。德国赛琅泰克公司生产的这种采用ZrO2和SrAl12-xCrxO19板状晶协同增强增韧Al2O3基复相陶瓷材料[17-19],其抗弯强度和断裂韧性分别达到1380 MPa和6.5 MPa·m1/2,国内还是空白。

图16 日本氮化铝覆铜板Fig.16 Aluminum nitride copper clad sheet from Japan

图17 京瓷氮化硅覆铜板Fig.17 Silicon nitride copper clad plate from Kyocera

图18 电容式压力传感器用氧化铝板Fig.18 Aluminum oxide plate for capacitive pressure sensor

在航天发动机、风力发电、数控机床等高端装备所使用的陶瓷轴承,不但要求高的力学性能和热学性能,而且要求优异的耐磨性、可靠性和长寿命,目前国产的氮化硅陶瓷轴承球与日本东芝陶瓷公司还有明显差距;与国际上著名的瑞典SKF公司、德国FAG公司和日本KOYO等轴承公司相比,我们的轴承还处于产业链的中低端,像风电和数控机床等高端产品还依赖进口。

在汽车、冶金、航天航空领域的机械加工中大量使用陶瓷刀头[24],据统计市场需求达数十亿元。陶瓷刀具材料包括氧化铝基、氮化硅基、氧化锆增韧氧化铝、氮碳化钛体系等,要求具有高硬度、高强度和高可靠性。目前国内企业只能生产少量非氧化物陶瓷刀具,像汽车缸套加工用量巨大的氧化物陶瓷刀具还依赖从瑞典Sandvik、日本京瓷、日本NTK公司、德国CeramTec公司进口。

在军工国防用到的透明和透红外线陶瓷材料,如Y2O3(氧化钇)、MgO(氧化镁)、AlON(阿隆)、MgAl2O4(镁铝尖晶石)陶瓷以及具有激光特性(Nd:YAG)透明陶瓷。目前我们的技术还限于制备有限的尺寸,对于国际上已达到半米的大尺寸透明透波陶瓷材料我们还很困难,无论在工艺技术和装备上均有差距。

图19 德国赛琅泰克公司陶瓷髋关节Fig.19 Ceramic hip joint from CeramTec

图20 东芝氮化硅陶瓷轴承Fig.20 Silicon nitride ceramic bearing from Toshiba

半导体晶圆生产线上需要使用到大量的陶瓷备件,例如陶瓷盘、陶瓷手臂、陶瓷环、保持架等;涵盖了氧化铝、氮化铝、碳化硅等多种结构陶瓷材料,要求材料纯度高、致密均匀、产品加工精度和光洁度极高。国内只有少数几家企业提供部分这类产品,像高端的氮化铝与碳化硅陶瓷备件还得依赖进口。

图21 日本京瓷陶瓷刀头Fig.21 Ceramic cutting tools from Kyocera

图22 美国Armorline的大尺寸镁铝尖晶石透明陶瓷Fig.22 Large-sized transparent magnesia - alumina spinel ceramics from Armorline, USA (483 mm × 889 mm)

图23 英国摩根公司产晶圆生产线陶瓷备件Fig.23 Ceramic spare parts for wafer production line from Morgan Technical Ceramics, UK

4 急需发展具有国际品牌价值或高度专业化的公司

如前所述,美国、日本、德国、法国、英国等发达国家在先进陶瓷材料这一领域已有一批具有国际品牌价值和影响力的大公司,如美国的库尔斯泰克(CoorsTec)、康宁(Corning)、赛瑞丹(Ceradyne)等公司、日本的京瓷(Kyocera)公司、NGK和NTK公司、东芝陶瓷、德国赛琅泰克(CeramTec)公司、法国圣戈班(Saint-Gobain)公司、英国的摩根(Morgan)公司,这些大公司的产品品质高、种类多、销往全球,包括中国也要进口他们的许多产品。此外上述发达国家还有一批企业具有高度专业化的水准,如专业生产纳米氧化锆粉末原料的日本东曹(Tosoh)公司和专业生产氮化硅粉末原料日本宇部公司(简称UBE),在全球享有盛誉,以至于美国苹果公司的无线充电的智能手表后盖,指名必须采用日本Tosoh公司的原料。又例如美国奎斯特技术公司(Quest Technology. LP)其技术核心是注射成型工艺和注射模具的制造,公司生产的产品主要是氧化铝、氮化铝、氮化硅及复合陶瓷类等高技术结构陶瓷,其生产最大的特点是精密注射成型生产线和相应的注射摸具加工配套车间,产品精度非常高。

我国近几年虽然也涌现了像潮州三环、山东国瓷、顺络电子、中材高新等大公司,在国际上开始产生影响力,但绝大多数结构陶瓷企业的品牌价值和影响力尚未形成,具有高度专业化的陶瓷公司也比较少。此外,许多中小型陶瓷企业的产品同质化现象严重,恶性竞争比较激烈,且产品性能指标达不到国际先进水平,因此还难以进入广阔的国际市场。

5 小结与建议

综上所述,先进结构陶瓷在国民经济中的作用日益显著,同时先进结构陶瓷还有许多应用等待探索,其发展潜力依然巨大。可以预见,随着我国智能终端、新能源汽车、生物医疗,高铁、半导体等热点行业的发展,结构陶瓷应用范围将进一步扩大,先进结构陶瓷产业将步入快速发展时期,相关生产企业将迎来新的机遇。但从陶瓷产业链和价值链来看,我国先进结构陶瓷许多企业和产品还处于中低端,总体水平与发达国家相比还有一定差距。为了促进我国从先进陶瓷大国向强国转型,应重点考虑和解决如下问题:结构陶瓷原材料生产企业应联合相关研究单位,尽快完成优质粉体的国产化,在国际竞争中占据主动;结构陶瓷制品生产企业应当加强对高端产品的生产技术探索,重点弥补与国外产品在质量可靠性一致性上的差距;加大提升结构陶瓷工艺装备与精密加工设备的制造水平和性能,提高加工精度和效率,实现结构陶瓷产品的高效精密加工制备;国内企业应当形成自身独有的产品特色,减少和消除同质化现象,避免恶性竞争,从而打造先进陶瓷产业的知名品牌并提升企业的专业化水平和产品商业价值;不断推进我国先进结构陶瓷产业向中高端发展。