大型高炉布料参数对煤气流的影响

, , , ,

(1.东北大学冶金学院,沈阳110819;2.山西太钢不锈股份有限公司炼铁厂,太原030003)

装料制度是高炉操作中一个重要的组成部分,主要是通过炉料装入顺序、装入方法、料线、批重、焦炭负荷、布料方式、布料溜槽倾动角度、圈数的变化等调整炉料在炉内的分布,以达到煤气流合理分布的目的,是高炉稳定、顺行、低耗、高效的关键环节[1,2].装料制度与炉况参数存在着内在的紧密联系,高炉布料仿真模型是装料制度与炉况参数的纽带,可以通过布料仿真模型计算得出不同装料制度下的布料参数,再与炉况参数进行数据对比分析,得出两者之间的关系[3-6].

1 高炉布料仿真模型介绍

本文将利用高炉布料仿真模型对高炉布料参数与煤气流参数进行分析.布料仿真模型以无料钟布料过程中物料运动机理为基础,改进了料流轨迹的修正方法,对料面形状计算方法进行了创新,利用高炉开炉实际测量数据对模型参数进行修正和验证,结合生产实践需求进行布料仿真计算[3].

2 布料模式与布料参数调整方式

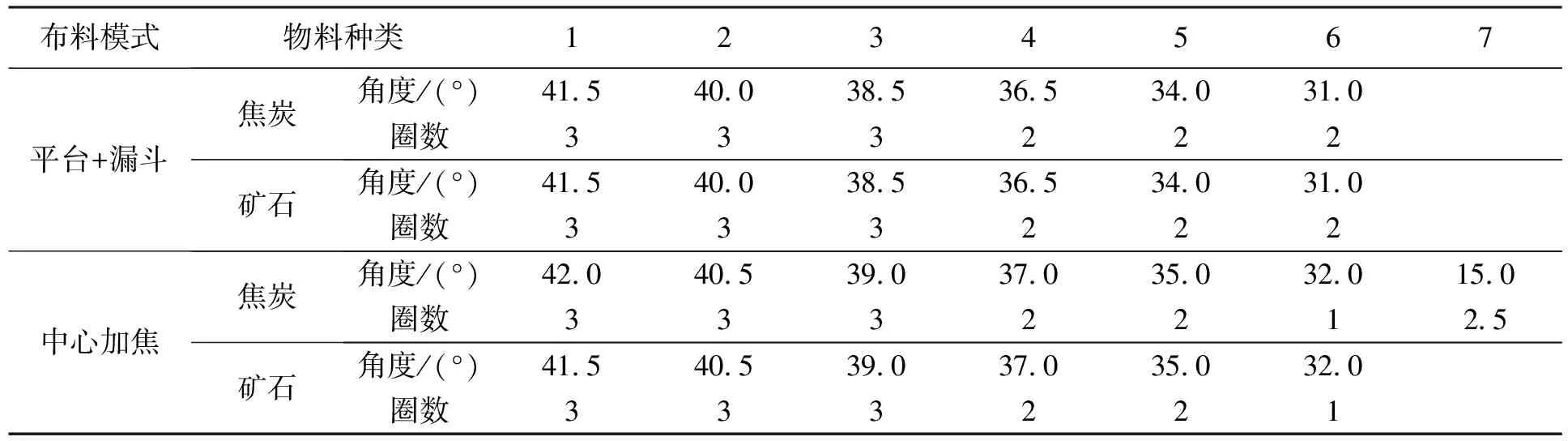

由于高炉的冶炼条件各不相同,尤其是原燃料质量和稳定性差异很大,高炉操作者需结合高炉自身条件不断优化装料制度,以达到最佳的冶炼效果.高炉布料模式种类杂多,主要分为平台+漏斗模式和中心加焦模式,本文将分别对这两种布料模式进行研究,两种模式的基准布料矩阵如表1所示.

其他布料参数采用相同值:料线1.5 m,焦批23.5 t,矿批112.0 t,焦丁批1.0 t,球团比例28%.

表1 平台+漏斗模式和中心加焦模式的布料矩阵参数Table 1 Charging matrix parameters of platform-funnel mode and central coke charging mode

当调整布料参数时,高炉操作者主要调整料线、布料角度、圈数.正常情况下每次调剂幅度如下:料线10%~50%,布料角度2.5%~5.0%,布料圈数1~2圈.现场生产的高炉操作者在调整布料参数时通常以经验为主,缺乏量化分析,经常出现调整不足或调整过量现象,导致炉况调整不及时、不准确,引起气流分布不合理,尤其当炉况不顺时,严重影响高炉恢复进度.如何能更加准确地调整布料参数,是迫切需要解决的问题.

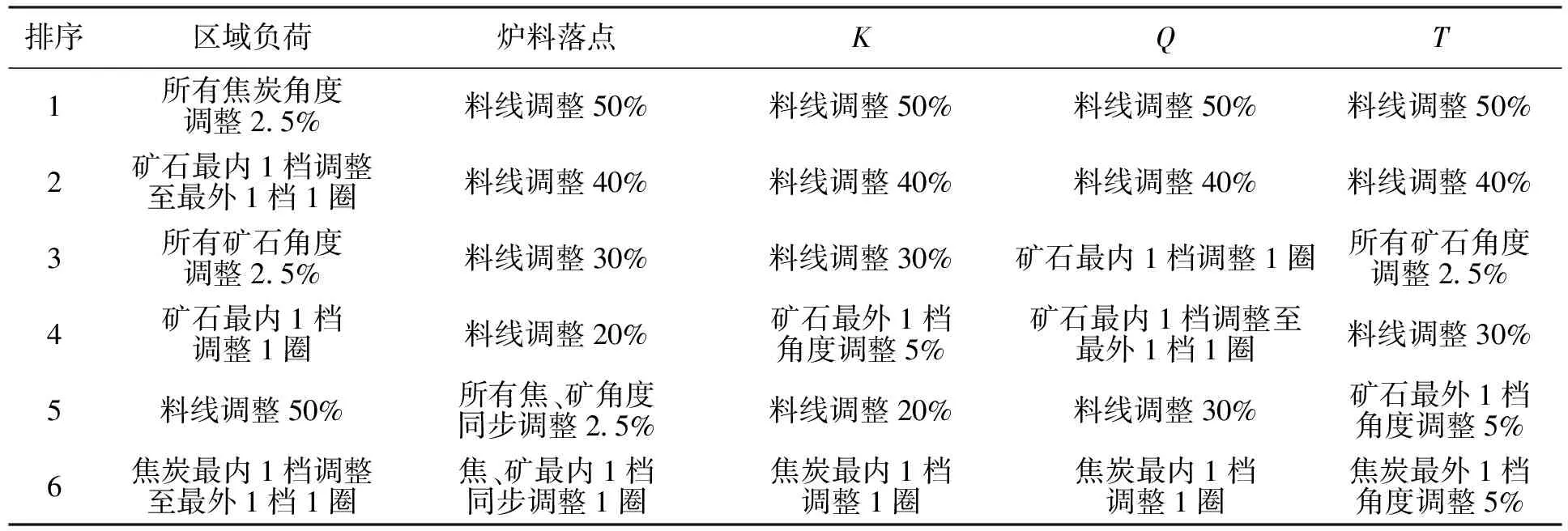

本文选取了高炉操作中常见的布料参数调整方式进行研究,如表2所示.

表2 高炉操作中常见的布料参数调整方式Table 2 Common adjustment methods of charging parameters in BF operation

3 布料参数与炉况参数回归分析

与高炉布料参数相关程度高,且对高炉炉况影响较大的煤气流参数有:透气性、热负荷和边缘气流.通常用K值表征透气性,代表高炉整体的压量关系;热负荷代表高炉炉身煤气流分布;炉喉钢砖温度表征边缘气流强弱,是高炉煤气流控制的重要指标[8-9].

首先,对高炉参数进行数据整理、筛选,在选取数据时,为了更真实的反映高炉运行参数,剔除了休风、慢风、外围导致减风、护炉期间、原燃料明显变差时的数据;其次,利用Minitab软件对高炉布料参数、操作控制参数与K值、热负荷、炉喉钢砖温度(分别用K、Q、T表示)进行多元线性回归分析;最终得到回归方程式(1~3):

K=11.8+0.0679×R3+0.0635×R7+

0.0640×R8+0.307×R9-0.232×R10+

0.103×LCC+0.183×LOE-0.116×LOM+

0.0465×q炉腹/TP+0.000287×BV-

14.7×S风口-0.00693×CSR-0.0220×V风

(1)

其中,R-Sq=95.2%,R-Sq(调整)=95.2%(拟合度在70%~90%时回归分析的结果是可以接受的,拟合度大于90%表明回归式可靠度很高[10]).

Q=4638-4300×R3-2955×R7+3542×R8-

7927×R9-10865×R10+9721×LCM+1302×LCC+

7296×LOM-13718×LOC+32684×S风口+

8432×ω球团-3.49×P+6.00×q炉腹+

170×q炉腹/TP-104×CP+19.8×Tf-

596×M40+4341×H料线

(2)

其中,R-Sq=76.2%,R-Sq(调整)=75.8%.

T=250-45.9×R3-48.7×R7-53.7×R8-

56.0×R9-69.1×R10-106×LCE+

58.4×LCM+39.1×LCC+62.4×LOE+

58.8×LOM-43.7×LOC

(3)

其中,R-Sq=87.6%,R-Sq(调整)=87.4%.

假设除布料参数外其他参数为常数,整理后得到如下回归关系式:

K=2.3+0.0679×R3+0.0635×R7+

0.0640×R8+0.307×R9-0.232×R10+

0.103×LCC+0.183×LOE-0.116×LOM

(4)

Q=23000-4300×R3-2955×R7+3542×R8-

7927×R9-10865×R10+9721×LCM+1302×LCC+

7296×LOM-13718×LOC+4341×H料线

(5)

其中,R1~R10为径向等距离10等分后的区域焦炭负荷指数,其中R3、R7~R10与煤气流参数相关;LCE为焦炭边缘落点,LCM为焦炭中间落点,LCC为焦炭中心落点,LOE为矿石边缘落点,LOM为矿石中间落点,LOC为矿石中心落点,m;q炉腹为标状下炉腹煤气量,Nm3/min;TP为顶压,kPa;BV为标状下风量,Nm3/min;S风口为风口面积,m2;CSR为焦炭反应后强度;V风为风速m/s;ω球团为球团矿比例,%;p为每天下料批数,批/d;Tf为理论燃烧温度,℃;M40为焦炭冷态强度;H料线为料线深度,m.

4 布料参数对高炉煤气流的影响及分析

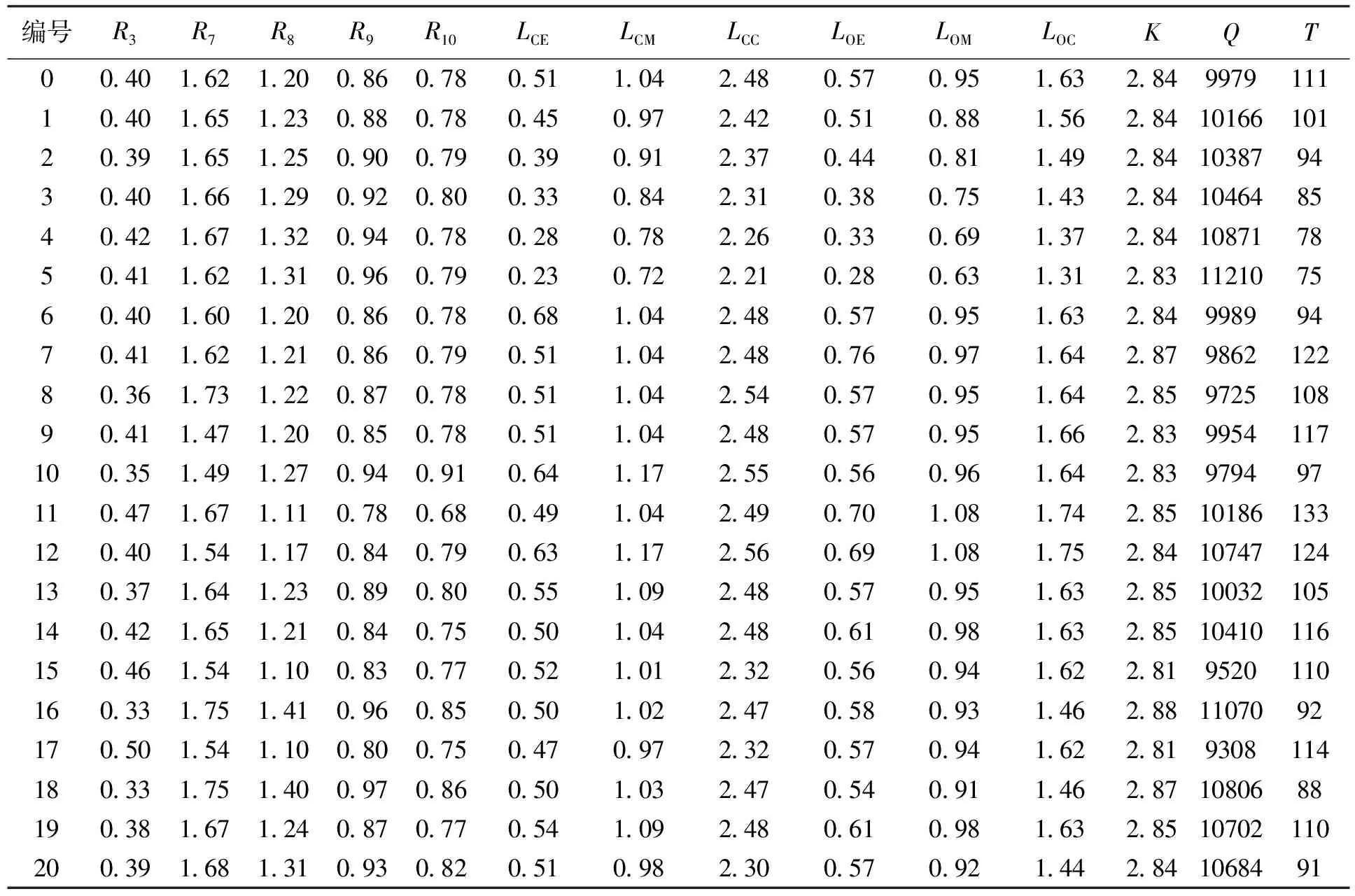

将不同编号的布料矩阵输入布料仿真模型,输出结果如表3和4所示.

将布料模型计算结果带入公式(3~5),假设送风参数不变,可得出不同编号布料条件下的K、Q、T;依次计算不同布料参数的布料仿真结果与基准参数的布料仿真结果的变化率,然后将变化率进行数据标准化处理,结果如表5和6所示.

区域焦炭负荷指数变化率标准化方法:依次计算不同编号下的Ri(1≤i≤10)与基准布料矩阵下Ri差值的绝对值,取其平均值,除以基准布料矩阵下R1~R10平均值;炉料落点变化率标准化方法:依次计算不同编号下焦炭和矿石的边缘落点、中间落点、中心落点与基准布料矩阵下对应落点差值的绝对值,取其平均值,除以基准布料矩阵下各落点的平均值;K值变化率的标准化方法:依次计算不同编号下K值与基准布料矩阵下K值差值的绝对值,除以基准布料矩阵下的K值;热负荷和钢砖温度的变化率以此类推;所有数据标准化即归一化后,为了与标准化前的数据比较,统一转换为百分数.

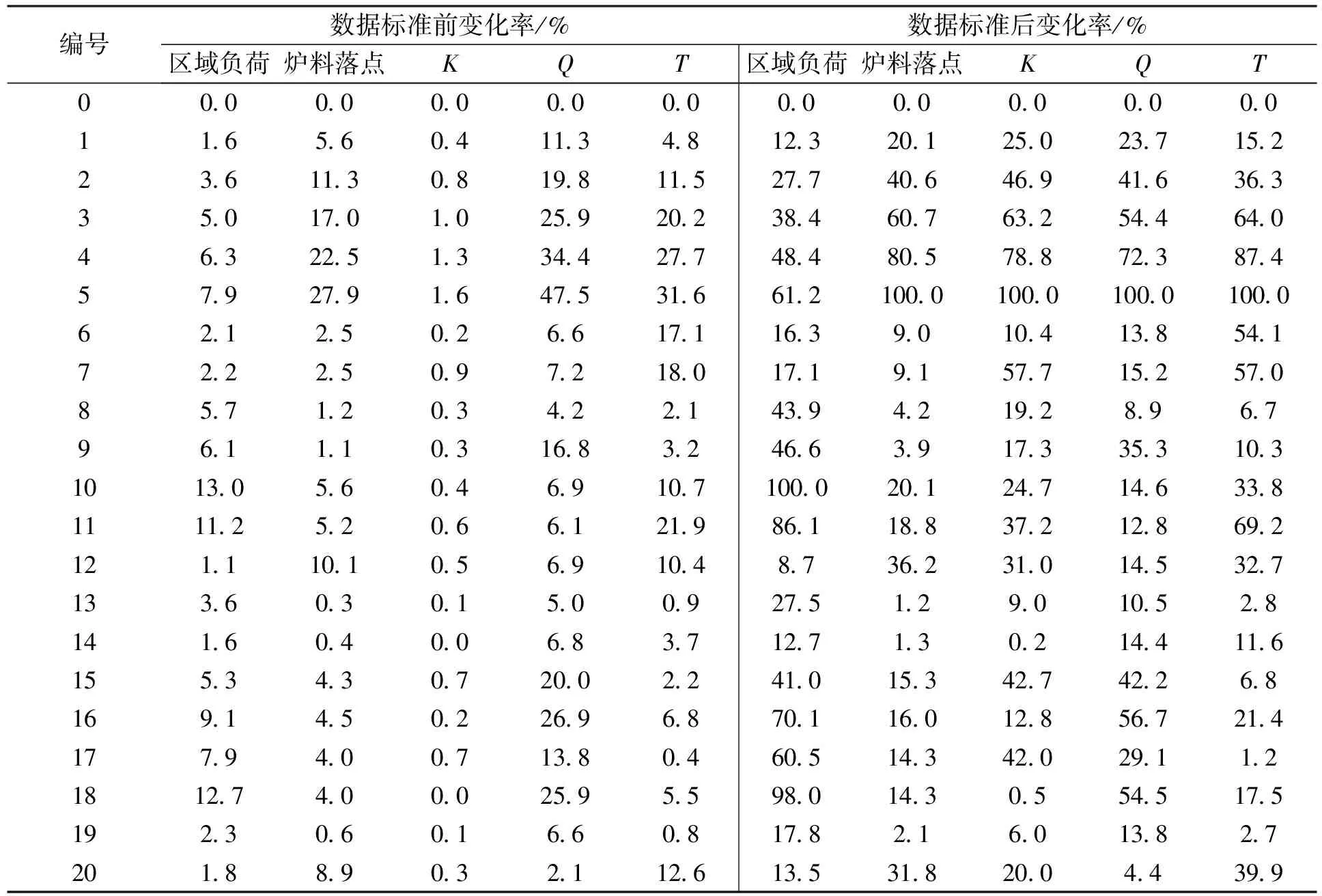

将表5和6中的计算结果进行整理、排序,重点分析不同布料参数调整方式对各参数影响较大的项目,依据变化率大小排序如表7和8所示.

由表7和8可知,调整矿石内档圈数对区域焦炭负荷、平台+漏斗模式的热负荷、中心加焦模式的K值影响较大;调整料线对炉料落点、钢砖温度、平台+漏斗模式的K值、中心加焦模式的热负荷影响较大;调整所有矿石角度对区域负荷、钢砖温度影响较大.从上述分析可以看出,不同的布料参数调整方式对各项参数的影响各异,高炉操作者需结合高炉实际运行效果和高炉自身的主要矛盾进行综合分析,以达到操作参数最优化.结合表5和6计算结果,将区域负荷、炉料落点、K、Q、T五个维度的变化率等权加权排序(即取各编号下数据标准后的区域负荷、炉料落点、K、Q、T变化率的平均值,然后进行排序),得出不同布料模式下布料参数调整方式对高炉总体影响排序,如表9所示.

表4 中心加焦模式下布料仿真模型计算结果Table 4 Calculation results of the charging model under central coke charging mode

表5 平台+漏斗模式下布料参数变化时煤气流参数变化率Table 5 The change ratio of gas flow parameters when charging parameters changes under platform-funnel mode

表6 中心加焦模式下布料参数变化时煤气流参数变化率Table 6 The change ratio of gas flow parameters when charging parameters changes under central coke charging mode

表7 平台+漏斗模式下布料参数调整方式对煤气流参数影响排序Table 7 Influence sequence of charging parameters on gas flow parameters under platform-funnel mode

表8 中心加焦模式下布料参数调整方式对煤气流参数影响排序Table 7 Influence sequence of charging parameters on gas flow parameters under central coke charging mode

表9 不同布料模式下布料参数调整方式对高炉总体影响排序Table 9 Overall effect of the adjustment methods on BF under different charging modes

由表9可知,当料线调整超过30%时(0.45 m)对炉况影响大,料线的变化直接导致炉料落点变化,料线变深后落点距炉墙距离减小,平台减小、漏斗增大,矿石落点位置会对焦炭造成推移,落点位置还有小颗粒炉料偏析现象,这些都会抑制边缘气流,要引起高炉操作者的重视,严格制定、落实料线控制标准,避免料线随意变化,更要杜绝长时间深料线作业.

调整矿石内档圈数对炉况影响较大,同幅度调整内档圈数比调整外档圈数对炉况影响大;对于大型高炉而言,稳定且充沛的中心气流至关重要,在炉况变差导致慢风操作,中心气流减弱,K值升高时,及时调整矿石内档圈数是关键.

所有矿石角度调整2.5%和所有焦炭角度调整2.5%对煤气流影响较大,可分步调整,避免调整幅度过大;同步、同幅度调整焦、矿角度或圈数会减小对炉况的影响;对煤气流影响较小,适合微调的布料参数调整方式有:料线调整10%、焦炭最内1档角度调整5%、焦炭或矿石最外1档调整1圈、焦、矿最外1档同步调整1圈.

需要说明的是,上述结论系由太钢6#高炉(4 350 m3)实际运行参数分析所得,主要适用于大型高炉且冶炼条件差别不大的高炉.

5 结 论

本文利用高炉布料仿真模型建立了区域焦炭负荷指数、炉料落点与煤气流表征参数K值、热负荷、炉喉钢砖温度的回归方程.在平台+漏斗和中心加焦两种布料模式下,计算不同布料参数调整方式下区域焦炭负荷指数、炉料落点、K值、热负荷、炉喉钢砖温度,与基准装料制度相比的变化率,然后将变化率数据标准化处理后进行分析,得出以下结论:

(1)对煤气流影响较大的布料参数调整方式有:矿石内档圈数与平台+漏斗模式下的热负荷、中心加焦模式下的K值;料线与钢砖温度、平台+漏斗模式下的K值、中心加焦模式下的热负荷;所有矿石角度与钢砖温度;

(2)当料线调整超过0.45 m时对炉况影响大,在高炉操作过程中要严格制定、落实料线控制标准,避免料线随意变化,更要杜绝长时间深料线作业;

(3)同幅度调整内档圈数比调整外档圈数对炉况影响大,在炉况变差导致慢风操作,中心气流减弱,K值升高时,及时调整矿石内档圈数是关键;与单向调整焦或矿参数相比,同步、同幅度调整焦、矿参数可以减小对煤气流的影响;

(4)对煤气流影响较小,适合微调的布料参数调整方式有:料线调整10%、焦炭最内1档角度调整5%、焦炭或矿石最外1档调整1圈、焦和矿最外1档同步调整1圈.