连续管套管内开窗轨迹及窗口形状预测

付悦 马卫国 阳婷 贾宏伟

1. 中石油江汉机械研究所有限公司;2. 长江大学机械工程学院;3. 中石化四机石油机械有限公司

连续管套管开窗侧钻可有效解决老井二次开发、剩余油气开采以及复杂地层钻进作业问题,具有安全、高效和低成本等诸多优点[1]。连续管套管开窗轨迹和窗口形状直接影响侧钻井质量和后续作业管柱和工具组合的通过性。国内外关于连续管套管开窗轨迹的预测鲜有报道,对于套管窗口形状的研究多建立在假定约束和几何方法的基础上,得到的是设定钻进轨迹和理想开窗条件下的窗口形状,结论具有较大的局限性。针对以上问题,笔者以常用的连续管造斜器开窗为对象,基于纵横弯曲法的相关理论,考虑井身结构和钻具组合及其受力变形的影响,对一维井筒套管开窗轨迹及其对应的窗口形状进行预测。

1 连续管套管开窗工具及轨迹预测约束条件

连续管套管内开窗采用造斜器配合先导铣鞋(Leading mill,以下简称LM)和扩眼铣鞋(Reamer mill,以下简称RM)构成的工具组合,实现一趟管柱下井完成套管开窗[2-7]。

由于连续管作业和自身的特殊性,套管开窗轨迹的预测必须满足以下两个要求。

(1)受连续管和井筒套管尺寸限制,小直径井下马达输出扭矩有限,轨迹预测必须保证马达不失速为工程约束条件[8]。

(2)为开出理想窗口,轨迹预测以开窗井下钻具组合产生的力学变形有利于修磨或加长窗口为钻具力学计算约束条件。

2 套管开窗轨迹预测

钻井井眼轨迹预测方法主要有几何法、井下钻具组合(BHA)力学分析法、平衡曲率法、极限曲率法和综合法等[9-10]。本文基于纵横弯曲法的力学分析方法建立连续管套管内开窗轨迹预测模型。

结合连续管开窗作业特点,以及便于分析和建立模型,补充假设如下:

(1)连续管套管开窗钻具组合的长度总是大于LM 和钻具与井壁相切点之间的距离;

(2)井下马达与钻杆或钻铤具有相同的惯性矩和转动惯量;

(3)造斜器为刚性体,不发生磨损,其轴线与井眼中心同轴;

(4)铣鞋开窗过程中不发生磨损,不产生径向尺寸减小;

(5)将铣鞋看作是一个具有一定半径的平面圆,在套管和地层中钻进。

2.1 力学模型

开窗钻具组合力学分析主要是借助纵横弯曲法,求解一定钻压作用下铣鞋所受的正压力(即侧向力,简支梁模型对应的支反力),进而判断铣鞋侧向能否有效切削钻进,并根据合理假定的力学钻进方向,确定铣鞋每一移动增量下的力学位置。

2.1.1 铣鞋与井壁的接触力

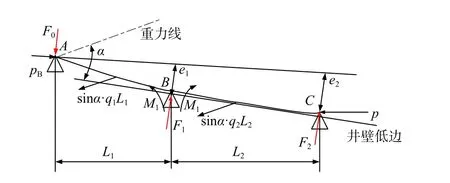

开窗组合铣鞋工具(LM+RM)受力分析如图1所示。pB为LM 上的钻压,沿轴线方向,N;F0为LM的侧向力,与钻压方向垂直,N;F1为RM 的支反力,与其轴线方向垂直,N;F2为管柱与井壁上切点的支反力,N;L1为LM 与RM 之间的距离,m;L2为上切点长度,m;α 为井斜角,rad;q1、q2为管柱自重下的均布载荷,N/m;M1为RM 处的弯矩,根据三弯矩方程组求得,N · m;e1为LM 与RM 偏心值,e2为LM与钻柱偏心值,mm;点A、B、C 分别为LM、RM 中心以及管柱与井壁上切点位置。

图 1 开窗组合铣鞋工具支反力的计算Fig. 1 Calculation of the support reaction of the combined milling shoe for window cutting

基于井底钻具组合的纵横弯曲连续梁法[11],假定RM 与井壁低边接触,井壁对RM 产生支反力。对支点B 求矩,由∑MB=0 得A 点LM 的侧向力

F0的性质与符号的关系是:若F0>0,则为造斜力;若F0<0,则为降斜力。

将AB 和BC 两根梁看成一体(如图1 所示),对C 点求矩,由∑MC= 0 得RM 的支反力

F1的性质与符号的关系是:若F1>0,则RM 与井壁低边接触;若F1<0,则RM 与井壁高边接触。

2.1.2 开窗扭矩

为便于分析计算开窗过程中铣鞋切削所需扭矩,将开窗过程分为3 个阶段:第1 阶段从LM 接触套管内壁高边到LM 刚出套管外壁;第2 阶段从LM 刚出套管外壁到LM 刚好完全出套管外壁;第3 阶段LM 刚好完全出套管外壁,并在地层中钻进(图2)。

图 2 开窗过程中的3 个阶段Fig. 2 Three stages of window cutting process

各开窗阶段被切削套管或地层作用在LM 和RM 上的总扭矩为

式中,M 为作用在LM 和RM 上的总扭矩,N · m; MLM、MRM分别为作用在LM 和RM 上的扭矩,N · m。

由于在各开窗阶段,铣鞋切削的对象不同,以及不同受力条件下铣鞋切削方式不同,使得作用在LM和RM 上总扭矩计算方法不同,参见文献[8]。

2.1.3 力的有效性

实际开窗过程中,除钻压外,铣鞋作用在套管或岩石上的正压力也需达到一定值时才能产生侧向有效切削,即临界侧向力。小于临界正压力值均无切削作用,视为摩擦。铣鞋侧向对套管或岩石产生切削作用的临界侧向力可表示为

式中,w 表示LM 和RM 铣鞋对不同切削对象(套管或岩石)的临界侧向力,N。

2.2 铣鞋力学位置模型

实际开窗过程中,不满足力的有效性条件时,铣鞋的真实位置为满足井壁约束和管柱静力变形共同作用下的几何位置,参见文献[8];满足力的有效性条件时,铣鞋的真实位置为突破现有井壁约束,经过一定切削后形成的力学位置。本文重点讨论切削形成的力学位置。

当在LM 上施加钻压pB时,侧向力F0与钻压之间的夹角为

由于LM 与RM 距离较近(1 m 左右),其中间管柱重量相对钻压较小可忽略,RM 侧向力F1与钻压的夹角为

由于铣鞋在任何方向都具有切削作用,所以可以合理地假定铣鞋的钻进方向与加在铣鞋上的力的方向相同(简称θ 规则)。因此,当LM 或RM 侧向力有效时,在图2 所示的XY 坐标系下,铣鞋在X 方向上的移动为

式中,θi为铣鞋侧向力与钻压之间的夹角(i=0、1),rad。

此外,由于RM 的实际位置受钻具变形和切削作用的影响最大,按照力的有效性原则,RM 在钻进过程中,不同受力条件下的中心位置如表1 所示。

2.3 轨迹预测迭代步骤

开窗轨迹预测除必须满足上述轨迹预测约束条件外,还需控制LM 沿着造斜器导斜面钻进(即LM的侧向力为降斜力,且假定LM 侧向力与钻压的比值很小且在一定范围内时成立),以防LM 提前滑出窗口降低开窗质量。开窗轨迹预测程序结构框图见图3。

表 1 RM 钻进过程中的力学位置Table 1 Mechanical position in the process of RM drilling

图 3 开窗轨迹预测迭代程序框图Fig. 3 Block map of iterative program for window cutting trace prediction

3 窗口轮廓预测

窗口轮廓预测可根据铣鞋钻进轨迹,采用逐点法[12]进行描绘。本文在前期开窗钻压预测研究[8]基础上,增加了力的有效性作为切削条件,预测得到的开窗轨迹更合理,且按照逐点法描绘出的窗口形状与实际窗口更接近。

铣鞋某一时刻在套管上切出的窗口宽度,可以看作是平面上两个圆相交交点之间的长度[9,13],在图2 所示X1Y1Z1的坐标系下,铣鞋与套管几何交点位置如图4 所示。

图 4 窗口宽度示意图Fig. 4 Schematic window width

套管内壁圆可表示为

套管外壁圆可表示为

铣鞋圆可表示为

由以上3 式得套管内外壁窗口宽度分别为

式中,Dc为套管外径,mm;Dm为铣鞋外径,mm;dc为套管内径,mm;WI为铣鞋在套管内壁开出的窗口宽度,mm;WO为铣鞋在套管外壁开出的窗口宽度,mm;xL为X1Y1Z1坐标系下铣鞋中心相对于坐标中心的偏移量,与XY 坐标系下铣鞋中心X 方向坐标值关系为xL=xcosα,mm。

4 计算示例

4.1 基础数据

参考工程实际数据,计算机迭代程序计算选取相应的基础数据为:连续管外径73 mm,套管尺寸Ø139.7 mm×9.1 mm,N80 套管;造斜器直径107.95 mm,导斜面倾角6.5°(模拟连续管钻短曲率半径井眼工况);LM 为Ø104.8 mm 表镶金刚石速度铣鞋,RM 为Ø104.8mm 堆焊硬质合金扩眼铣鞋[4],LM与RM 之间的轴向长度1 m;钻铤尺寸Ø88.9 mm×25.4 mm,弹性模量210 GPa;钻具浮重368 N/m;C5LZ95×7.0 螺杆马达最大扭矩2 235 N · m;LM 铣鞋有效切削套管和岩石的临界侧向力[8]分别为478 N 和193 N;RM 铣鞋有效切削套管和岩石的临界侧向力[8]分别为419 N 和121 N;LM 与金属和岩石的摩擦因数分别为0.1 和0.3,RM 与金属和岩石的摩擦因数[8]分别为0.35 和0.4;井斜角2°。

4.2 开窗轨迹预测

根据假设和开窗轨迹预测约束条件,满足LM沿导斜面移动(这里取-6°≤θ≤6°)、马达不发生失速且RM 上的正压力(侧向力)为负值(有利于加长上窗口)3 个条件下的最大开窗钻压和RM 上的正压力如图5 所示。在图5 所示的钻压作用下,根据本文所述开窗轨迹预测方法,LM 和RM 的预测开窗钻进轨迹如图6 所示(X1Y1Z1坐标系下)。可以看出:(1) RM 在开窗初期侧向力为正值,不发生切削作用,运动轨迹表现为沿套管内壁低边的竖直线;(2) RM在切削套管钻进阶段,其侧向力表现为负值,即与井壁高边接触,其运动轨迹表现为总是比LM 靠上,突破了LM 已钻井壁约束,钻进并形成新的井壁,这是因为RM 在一定钻压作用下,产生了有利于修磨或加长上窗口的侧向力,且其大小满足临界侧向力切削条件,符合设定的开窗约束条件;(3) 开窗末期,当RM 上的正压力小于临界侧向力切削条件时,RM 不发生切削作用,沿着LM 已钻井壁移动。

图 5 满足约束条件的最大开窗钻压及RM 上的正压力Fig. 5 Maximum window cutting WOB and normal pressure on RM meeting the constraints

图 6 不同阶段钻压下的预测开窗轨迹Fig. 6 Predicted window cutting trace in differentstages of WOB

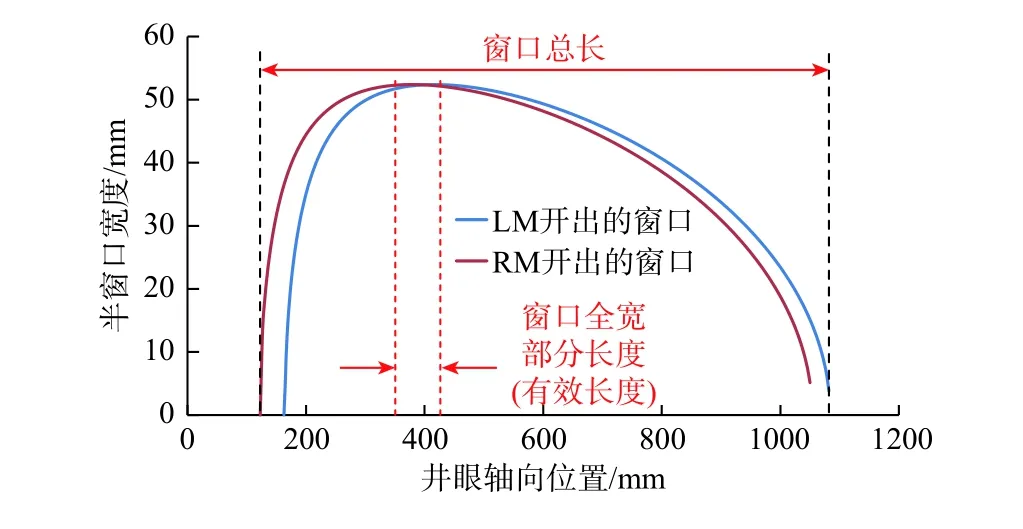

4.3 窗口形状预测与描绘

根据图6 预测的开窗轨迹,在X1Y1坐标系下,将各点的X 坐标带入式(11)和式(12)求出LM 和RM 切出的窗口宽度,并用逐点法绘出预测的窗口轮廓形状,如图7 和8 所示。可以看出:(1)套管内外壁上最终形成的窗口轮廓,实际上是LM 与RM各自切削后产生的轮廓的并集;(2)RM 在窗口全宽位置以前的轮廓,比LM 切削形成的轮廓线提前,说明RM 在适当的钻压下,确实起到了加长上窗口的作用;(3)LM 与RM 共同形成的窗口轮廓全宽位置长度,大于单铣鞋形成的全宽位置长度,说明RM 或两铣鞋钻具组合对开出全宽部分较长的窗口是有利的。

图 7 LM 和RM 在套管内壁开出的窗口Fig. 7 Window cut by LM and RM in the inner wall of casing

图 8 LM 和RM 在套管外壁开出的窗口Fig. 8 Window cut by LM and RM in the outer wall of casing

5 结论与认识

(1)结合连续管套管内造斜器开窗特点,采用纵横弯曲法,并以有效切削力作为条件,对一维井身下连续管开窗轨迹和窗口形状进行了预测,探索了基于力学分析法的连续管开窗作业轨迹预测,得到的开窗轨迹和窗口形状与现有工程经验和认识契合度更高,具有明显的理论上的先进性和实际应用上的可参考性。通过力学分析法预测的开窗轨迹在现场钻进过程中更容易实现和控制。

(2)连续管开窗轨迹的预测,必须以马达不失速为工程约束条件,并以铣鞋受力有助于加长或修磨窗口为钻具力学计算约束条件,才更具有工程意义。