井口隐患治理关键技术研究与应用

何弦桀 黄崇君 邓虎

中国石油集团川庆钻探工程有限公司钻采工程技术研究院

随着油气田生产进入中后期,大批油气井井口闸阀出现了密封件老化、阀杆严重锈蚀、闸板承压能力不足等问题,导致油气泄漏的发生[1-2]。井口装置泄漏会造成环境污染及井场周边人员伤亡,若泄漏得不到及时治理,可能演变为井口失控,引发造成巨大损失的灾难性事故。

井口隐患的传统治理方式是压井后更换泄漏闸阀,但压井施工周期长,投资成本高,压井液回收过程的环保问题突出,且对储层造成不可逆的伤害[3]。后来虽研究出可不压井的液压式堵塞器换阀技术[4-5],但在应用过程中却存在着较大局限:如长庆油田大多气井井口装置型号为KQ65-70(内径65 mm),但井内油管规格为Ø88.90 mm(内径76 mm),此类气井无法下入机械堵塞器更换1#闸阀。此外,老井资料往往遗失严重、油管头旁通道的背压阀型号不明,导致难以送入对应规格的机械堵塞器更换2#、3#闸阀;且机械堵塞器坐封后无法进行反向试压以验证胶筒密封效果,后续换阀作业井控风险高[6]。

冷冻暂堵技术不受管柱尺寸、油管头背压阀结构等客观条件的影响,可同时封堵油套环空和油管内通道,实现1#、2#、3#泄漏主控闸阀的一次性更换。该技术工艺流程简单,在快速消除井口隐患,降低施工成本,保护油气层,延长生产周期等方面都具有突出的技术优势,近年来已逐步成为国内井口隐患治理作业的主流技术手段。但在施工过程中,暂堵剂配方、暂堵剂注入量、冷冻温度、冷冻时间等关键技术参数均由工程师的现场经验决定,人为影响因素较大;面对不同的工况,技术参数设计值基本一致,难以有效确保作业安全。此外,由于未能给出准确的参数取值,现场施工存在着一定的“盲目性”,人员劳动强度极大、施工成本较高。结合室内实验及现场施工经验,研究了确保冷冻暂堵作业顺利实施的关键技术,并在实践中取得了良好的应用效果,对于冷冻暂堵施工具有一定的指导意义。

1 冷冻暂堵技术

冷冻暂堵技术是一种在井口带压状态下,向各层套管环空和油管内逐层注入特殊暂堵剂,在表层套管外围采用冷冻介质使井口不断降温,经过一定时间的冷冻使得注入的暂堵剂凝结为桥塞封隔井内压力,从而实现带压更换泄漏井口装置的技术。冷冻暂堵作业示意图如图1 所示。

图 1 冷冻暂堵作业示意图Fig. 1 Frozen temporary plugging operation

冷冻暂堵作业主要技术优势:可对形成的冷冻暂堵桥塞进行反向试压以验证密封效果,后续更换井口装置作业安全可控;持续冷冻下冷冻暂堵桥塞可长久保持封堵效果;可同时封堵各层套管环空及油管内通道,实现冷冻暂堵桥塞上部泄漏井口装置的整体带压更换,换阀作业耗时短、井控风险低;作业完成后,井温回升可使冷冻暂堵桥塞自然解堵,解堵后暂堵剂经放喷管线排出,对储层无伤害[7-9]。

2 关键技术

结合现场施工经验,确保冷冻暂堵作业顺利实施的关键点主要有:注入足够黏性的暂堵剂,注入足够量的暂堵剂,有足够低的温度可使暂堵剂凝结为桥塞,有充足的冷冻时间确保形成的冷冻暂堵桥塞强度可靠。

2.1 暂堵剂配方优选

若暂堵剂的黏性不足,其在注入过程中容易直接掉落至井底,难以黏附于管壁形成致密的暂堵剂段;若暂堵剂的黏性过大,则注入阻力过大甚至难以泵送。暂堵剂由黏土、水和增黏剂配制而成,其中,黏土为配制暂堵剂的最主要成分[10]。黏土类型主要分为钠基黏土(层间阳离子为一价阳离子)和钙基黏土(层间阳离子为二价阳离子) 2 种[11-12]。一价阳离子较二价阳离子的电荷密度更小,颗粒之间的静电引力较弱,使得黏土颗粒的联结能力不强。因此,钠基黏土的吸水率更高、可膨胀程度更大,适合作为配制暂堵剂的主要成分。

按照水、钠基黏土(石家庄竹中科技有限公司生产)、增黏剂(JTN-I,常州佳通化学有限公司生产)的不同比例配制暂堵剂,在透明管内开展暂堵剂注入试验测试其黏性,实验结果如图2 和表1 所示。测试结果表明,按照不同的体积比所配制的暂堵剂呈现出近流体状、近胶状物和胶状物3 种形态。其中,近流体状的暂堵剂不能黏附于管壁,近胶状物的暂堵剂不易黏附于管壁,而呈胶状物的暂堵剂易黏附于管壁、能够在透明管内形成致密的暂堵剂段。当水、钠基黏土和增黏剂的体积比为2∶1∶1时,配制的暂堵剂在管壁的黏附率达到90%,满足冷冻暂堵作业要求。

图 2 暂堵剂性能试验Fig. 2 Performance test of temporary plugging agent

表 1 暂堵剂性能试验(25 ℃)Table 1 Performance test of temporary plugging agent (25 ℃)

2.2 暂堵剂注入量计算

为了保证形成的冷冻暂堵桥塞强度可靠,需根据井内管柱尺寸准确计算暂堵剂注入量。以表层套管+生产套管+油管的管柱结构为例进行研究。

注入管线内损耗的暂堵剂体积为

向表层套管与生产套管之间环空注入的暂堵剂体积为

向油套环空注入的暂堵剂体积为

向油管内注入的暂堵剂体积为

单井所需暂堵剂的总体积为

式中,V1为暂堵剂注入管线内损耗的暂堵剂体积,m3;r1为暂堵剂注入管线的内半径,m;L 为暂堵剂注入管线的长度,m;V2为向表层套管环空内注入的暂堵剂体积,m3;h 为冷冻盒底部到油管头的高度,m;r2为表层套管的内半径,m;r3为生产套管的外半径,m;V3为向油套环空内注入的暂堵剂体积,m3;r4为生产套管的内半径,m;r5为油管的外半径,m;V4为向油管内注入的暂堵剂体积,m3;r6为油管的内半径,m;V5为采气树内容积,m3;μ 为修正系数;Vt为单井所需的暂堵剂总体积,m3。

老井井内管柱壁面往往存在较多杂质,为了确保形成致密而强度可靠的暂堵剂桥塞段,在理论注入量的基础上还应多注入一定量的暂堵剂用于清洗管壁。根据现场施工经验,实际注入量宜取理论计算值的1.2~1.4 倍。

2.3 冷冻温度分析

在注入暂堵剂之后,需要向冷冻盒内添加冷冻介质使注入的暂堵剂凝结为桥塞封隔井内压力。但是,由于不清楚暂堵剂在什么温度下可以凝结为桥塞,在现场施工中,均是不间断地向冷冻盒内添加冷冻介质对井口持续降温,冷冻介质消耗量极大,导致施工成本较高。因此,有必要研究暂堵剂凝结为桥塞的临界温度。

在低温下,不同材料会与管柱壁面发生不同程度的黏结,材料凝结后与管壁的黏结强度可用冻黏系数来表示[13]。暂堵剂冻黏系数的大小与暂堵剂在井内的受力状态以及暂堵剂凝结界面的面积有关。暂堵剂在井内主要受到井压产生的上顶力的作用,因而暂堵剂与管壁的黏结强度(即冷冻暂堵桥塞的强度)表现为一个沿切线方向的应力,则暂堵剂的冻黏系数可表示为

式中,c 为暂堵剂的冻黏系数,kg/m2;Fτ为暂堵剂与管壁的黏结强度,kg;S 为暂堵剂凝结界面的面积,m2。

冻黏现象是材料在低温环境下存在的一种特殊黏结现象,因而冷冻温度的变化直接影响着材料冻黏系数的大小,进而决定了材料发生冻黏后的黏结强度。通过室内实验研究了暂堵剂冻黏系数随冷冻温度的变化规律,实验结果如图3 所示。随着冷冻温度的降低,暂堵剂的冻黏系数不断增大;但当温度降低至-20 ℃以后,暂堵剂的冻黏系数趋于一恒定值,几乎不再增大,即暂堵剂约在-20 ℃时形成能够封隔井内压力的冷冻暂堵桥塞,而后持续的降温对于加强桥塞强度的意义并不大。因此,冷冻温度降至-20 ℃以下即可满足冷冻暂堵作业需求。

图 3 冷冻温度对暂堵剂冻黏系数的影响Fig. 3 Effect of freezing temperature on the freezing adhesive coefficient of temporary plugging agent

2.4 冷冻时间确定

究竟需要多长的冷冻时间,低温可使油套环空和油管内的冷冻暂堵桥塞达到封隔井内压力的强度,目前还没有准确定论。实际施工中,为了确保冷冻暂堵桥塞反向试压一次性成功(即确保形成可靠强度的冷冻暂堵桥塞),往往持续实施冷冻作业20 h以上,人员不得不值夜班、劳动强度极大。

采用统计学分析方法,详细研究了50 余口冷冻暂堵施工井的井口压力、暂堵剂用量、冷冻介质用量、管柱尺寸等参数与冷冻时间的关系,发现井口压力(油压和套压)的变化与冷冻暂堵桥塞的形成时间密切相关[14]。A 井冷冻暂堵作业井口压力变化趋势图如图4 所示,在冷冻暂堵作业过程中,井口油压和套压均呈现出先降低后升高的趋势。

图 4 A 井冷冻暂堵作业井口压力变化趋势Fig. 4 Wellhead pressure change trend of Well A during frozen temporary plugging operation

分析认为,井口压力降低是因为暂堵剂受低温的影响其体积会不断膨胀,冷冻盒所包围的暂堵剂段首先凝固。由于凝固段上端充满暂堵剂,无膨胀空间,因而暂堵剂不断向井下膨胀,暂堵剂的移动使得凝固段上部出现空间并不断增大,导致井口压力不断减小。随着冷冻时间的增加,凝固段能够承受的压差越来越大直至形成冷冻暂堵桥塞(此时井口压力降至最小值)。冷冻温度的持续降低,使得冷冻暂堵桥塞的强度逐渐接近最大值,暂堵剂向井下膨胀的速度逐渐变缓,最后静止(井压变化曲线水平段)。井口压力回升是因为冷冻暂堵桥塞的强度达到最大值后,低温主要作用于桥塞上部的暂堵剂,导致暂堵剂缓慢向上膨胀使得上部空间不断减小、形成圈闭压力,因而井口压力逐渐上升。

基于此,得出了一个确定冷冻时间的经验判别方法:井口油压(套压)降至最低值所对应的时间点为油管内(油套环空内)冷冻暂堵桥塞形成的临界点,井口油压(套压)开始上升时所对应的时间点为油管内(油套环空内)冷冻暂堵桥塞强度满足带压换阀施工要求的临界点。即在施工过程中,若观察到井口压力降低到某一值后突然出现上升的趋势,就可暂停冷冻作业、对冷冻暂堵桥塞进行反向试压验证封堵效果。

3 应用情况

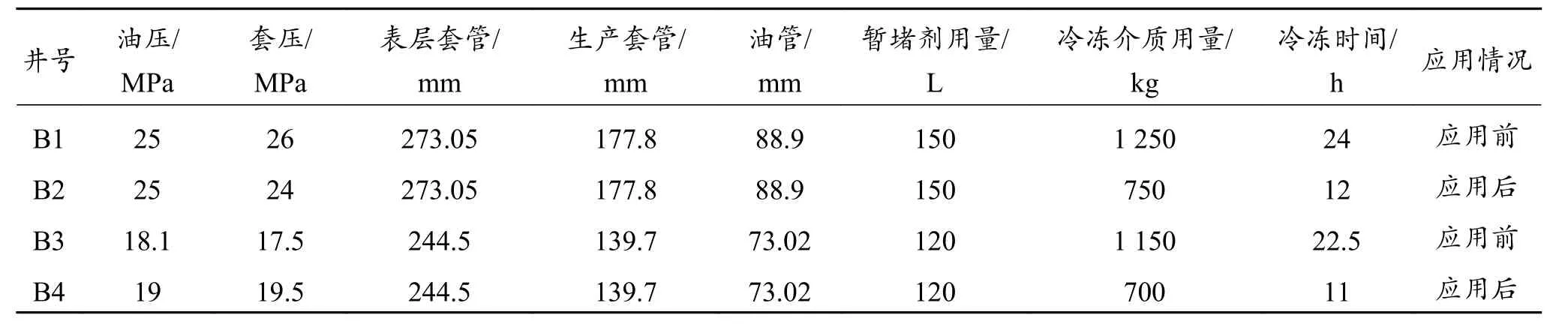

近年来,应用研究成果成功指导冷冻暂堵作业50 余井次,节约压井液费用4 300 余万元,节约生产周期内的(约7 d)产气效益1 300 余万元,实现总经济效益5 600 余万元。成功更换了一大批存在突出井控风险的井口装置,消除了安全隐患,确保了这类井周边人民群众的生命和财产安全,作业过程基本实现了“零排放”,有效避免了传统压井作业存在的环境污染,保护了油气层。部分井应用效果如表2 所示,在相似工况下,关键技术应用后单井可缩短冷冻作业时间约50%,节约冷冻介质约40%,人员劳动强度与施工成本大大降低,作业效率明显提高。

表 2 关键技术现场应用效果统计Table 2 Statistical field application effects of key technologies

4 结论

(1)冷冻暂堵技术在储层保护、清洁生产等方面具有突出的技术优势,弥补了液压式堵塞器换阀技术的不足,为井口隐患带压治理提供了新的技术途径以及安全可靠的技术保障。

(2)水、黏土和增黏剂按照2∶1∶1 的体积比配制的暂堵剂呈胶状物、易黏附于管壁,满足冷冻暂堵作业需要;根据管柱尺寸计算暂堵剂的注入量是确保形成可靠强度冷冻暂堵桥塞的关键,需附加1.2~1.4的修正系数;-20 ℃为暂堵剂凝结为足够强度桥塞的临界温度;井口压力降至最小值对应的时间点为冷冻暂堵桥塞形成的临界点,井口压力开始上升时对应的时间点为冷冻暂堵桥塞强度达到带压换阀施工要求的临界点。

(3)冷冻暂堵作业关键技术在现场应用效果良好,对于优化冷冻暂堵施工设计、提高作业效率具有重要意义。