高性能厚规格正火桥梁钢Q370qE-Z35 的生产开发

王 川, 王树国, 于 涛, 李 伟

(五矿营口中板有限责任公司, 辽宁 营口 115000)

Q370qE 桥梁用结构钢主要应用于架造铁路、公路、跨海、跨江桥梁建设等重点工程。因其使用环境的特殊性,对综合性能具有严格的要求,通常需要具备高强度、低屈强比、充足的低温韧性、良好的抗层状撕裂能力以及焊接性能等。而正火Q370qE 钢板为保证良好的焊接性能,标准要求碳当量≤0.44%,且同时要求钢板屈服强度≥370 MPa 和-40 ℃低温冲击功≥120 J,根据材料特性和中厚板生产经验,较低碳当量的钢板正火后屈服强度将大幅降低,难以达到以上力学性能要求,尤其30 mm 以上厚规格钢板生产难度更大[1],国内钢厂一般采用正火后加速冷却的工艺方式来保证钢板的综合力学性能,但此工艺对热处理设备要求高,无法被广泛应用。

本文以国内某5 000 mm 宽厚板厂生产的桥梁钢为例,通过加入铌、钛等微合金化元素,配合TMCP 轧制工艺,采用传统正火后空冷的工艺方式,对厚规格正火Q370qE-Z35 桥梁钢进行研制,并探索正火温度对组织及性能的影响规律,为开发高性能厚规格正火桥梁钢提供理论性指导。

1 实验材料及方法

根据标准GB/T 714—2015《桥梁用结构钢》,对Q370qE-Z35 桥梁钢进行成分优化设计,其化学成分控制见表1。为了限制碳当量≤0.42%(内控),钢中C 采用低量设计,同时可提高铁素体比例,使钢具有良好的低温韧性及焊接性能。Mn 可降低奥氏体转变温度,并发挥固溶强化作用,改善钢的强韧性。通过加入适量的微合金元素Nb、Ti,可实现析出强化及细晶强化的复合作用。为保证钢的低温韧性,严格控制钢中P、S、O 等有害元素含量,并向钢中加入了Ni元素,可明显降低韧脆转折温度。此外,向钢中加入了一定量的Cu 元素,可细化组织提高强度,同时可抑制裂纹扩展,改善钢的冲击韧性。

制备Q370qE 的工艺路线如下:铁水预处理→转炉炼钢→LF 精炼→RH 真空→板坯连铸→板坯缓冷→坯料加热→控制轧制→ACC→矫直→堆垛缓冷→超声波探伤→正火→精整→检验→入库。为了获得良好的内部质量,需保证入炉铁水中w(S)≤0.01%。精炼时需充分保证白渣保持时间及炉内还原气氛,RH 真空保压时间≥12 min,同时待出钢前钙处理结束后,需保证静吹氩气时间≥10 min。为增加压缩比,采用铸坯断面厚度为350 mm 的连铸机,且连铸时全程保护浇注并投入电磁搅拌及轻压下,控制中间包过热度为25 ℃,连铸拉速为0.80 m/min。

采用步进式加热炉加热至1 260 ℃并保温85 min。轧制时,精轧开轧温度≤850 ℃,在未再结晶区进行低温快速轧制,终轧温度控制在760~810 ℃,未再结晶区累计变形率≥75%。轧制成品厚度为40 mm 钢板至ACC 水冷区,终冷温度控制为620~680 ℃,经热矫直后下线堆垛缓冷。待解垛后,再对轧后钢板进行加热至Ac3以上适当温度,且保温后进行自然冷却的正火热处理。根据经验公式测算Ac3温度约为843℃,设定三组正火温度,分别为860、870 及880℃,保温时间均为40 min,对比研究正火温度对Q370qE组织及性能的影响规律。

表1 Q370qE 的熔炼控制成分 %

根据GB/T 714—2015 标准中的性能检验要求,沿钢板横向截取拉伸样,在ZWICK-600 电子万能试验机上进行拉伸测试;沿钢板纵向制取3 个冲击试样,利用ZBC2602-C 摆锤式冲击试验机进行-40 ℃的冲击试验并取平均值;沿钢板厚度方向切取3 个拉伸样,采用CMT5305-300KN 电子万能试验机进行厚度方向的拉伸试验,结果取平均值。利用ZEISS 光学显微镜和JSM-6480LV 型扫描电镜观察微观组织及断口形貌。

2 实验结果与分析

2.1 钢板的微观组织形貌

图1 为Q370qE 的TMCP 轧态及正火态在板厚1/4 处的组织形貌。由图1 可见,轧态组织为珠光体+铁素体+少量粒状贝氏体,各区域晶粒大小不一,组织均匀性较差,同时出现粗大的带状组织。经860 ℃正火热处理后,为珠光体+铁素体,组织得到细化,但部分铁素体晶粒仍较大,整体晶粒度达到9 级,带状退化减轻。在870 ℃正火时,温度提高,奥氏体再结晶充分,使铁素体晶粒得到进一步细化[2],晶粒度可达10 级,但此时仍存在几处明显且连续的条带。880 ℃正火时,原奥氏体晶粒开始长大,导致珠光体球化,铁素体晶粒粗大,晶粒度减为7.5 级,同时造成了铁素体带的宽度也随之增加。

图1 TMCP 轧态及正火态在1/4 处的组织形貌

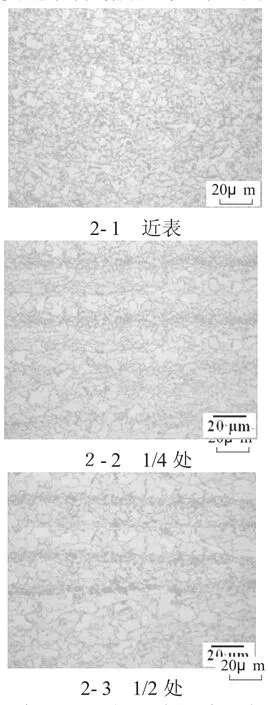

图2 为正火温度860 ℃时,沿板厚近表、1/4 及1/2 处的显微组织。可见,表层晶粒均匀细小,基本为等轴晶,平均晶粒尺寸约为3.7 μm,条带基本消失。但随着接近心部,由于该区域温降速度较小,造成晶粒尺寸增大,带状较严重,这也是与热轧时心部凝固速率慢,合金元素被挤压至此,形成严重的成分偏析而带来的组织遗传效应有关[3]。此外,靠近条带位置的晶粒相对细小,反之较大。分析认为,该区域与条带相比,成分势差较大,且间距较小,在正火中偏聚处的碳及合金元素将优先快速扩散至此,使成分得到均匀化,并促进了再结晶过程,从而细化了晶粒。

图2 正火温度860 ℃时沿钢板厚度方向的显微组织

2.2 力学性能

Q370qE-Z35 桥梁钢的力学性能见表2。可见,在正火温度为860 ℃时,钢的综合机械性能最佳,且符合国家标准要求,富裕量较大。同时,该桥梁钢具备低屈强比(0.76),较高的Z向性能(67.5%),显著提高了研制的桥梁钢在服役过程中的安全稳定性。

表2 Q370qE-Z35 桥梁钢的力学性能

随着正火温度升高,强度、韧性下降,其中A 钢比B 钢强度高10 MPa、低温冲击高17 J。由前文可知,B 钢组织晶粒度高于A 钢1 级,但由于正火温度提高后,晶粒内部的位错密度将随奥氏体化程度加深而不断减小,这将导致由晶粒细化产生的强化作用不能完全弥补损失的位错强化[4],从而使强度降低。此外,因形成的珠光体条带与铁素体带之间界面较为薄弱,冲击时加剧了裂纹扩展,进而影响了低温韧性[5]。随着正火温度继续提高,C 钢正火后组织发生粗化,脆性增加,造成钢的强韧性进一步降低。

2.3 冲击断口分析

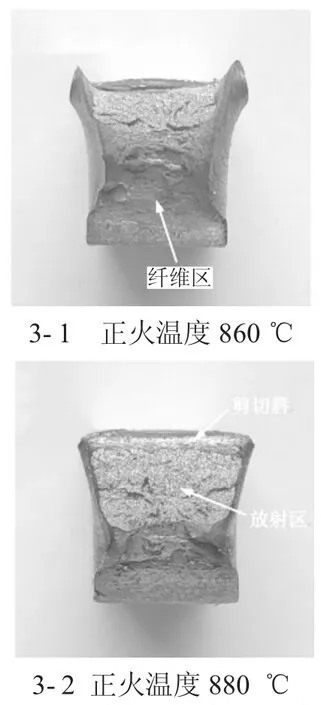

图3 为冲击断口宏观形貌,发现860 ℃正火试样的断口出现大面积的纤维区,同时放射区(断口晶状部分)面积相比最小,剪切唇不明显,以上特征显示其具有较好的冲击韧性[6]。此外,图3 中3-1 断裂截面在远离V 型缺口开槽处出现尺寸增加,这是由于冲击过程中压缩挤压变形所致,而在接近开槽处出现了尺寸缩减,其因是拉伸变形所致,此现象同样表明了在正火温度860 ℃时其韧性表现最佳,这与表2 冲击试验部分所得结果相吻合。

图3 冲击断口宏观形貌

2.4 Z 向断口观察

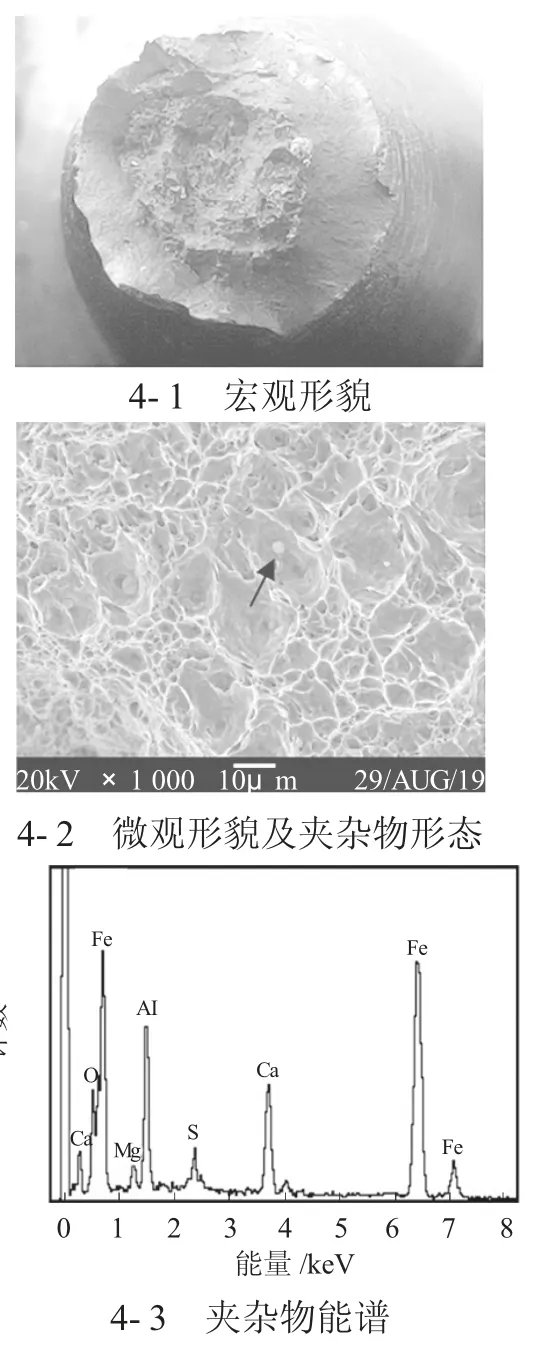

860 ℃正火试样的Z向断口如图4 所示。可见,宏观Z向断口缩颈明显,且呈杯锥状,断口中心区域以纤维组织为主,外围出现较大比例的剪切唇,该特征表现出其具备较高的Z向性能。由显微断口可见,主要呈韧窝状,为典型的韧性断裂。与此同时,在少数韧窝深处分布着细小球状的夹杂物,结合能谱分析曲线可知,主要为硫化钙与钙铝酸盐形成的双相夹杂,根据相关研究发现,这种细小的夹杂物一般对钢板Z向性能的不利影响较小[7]。

3 结论

图4 正火温度860 ℃试样的Z 向断口观察

1)通过加入Nb、Ti、Cu 等元素微合金强化,配合TMCP 轧制工艺,研制的正火Q370qE-Z35 桥梁钢综合性能优异,满足标准要求,富裕量较大。

2)采用860~870 ℃正火后,显著改善了轧态组织,板厚1/4 处晶粒度为9~10 级,且屈强比较低,低温冲击可达到200 J 以上。但经880 ℃正火,组织粗化,带状加剧,严重影响性能,为此应严格控制正火温度。

3)860 ℃正火试样Z向断口缩颈明显,主要为韧性断裂,同时少数韧窝深处分布由硫化钙及钙铝酸盐组成的双相球状夹杂物,其对Z向性能影响较小。

(编辑:苗运平)