高强度制动轮边湿式制动器总成多场耦合下热可靠性分析∗

孙冬野,刘 升,郝允志,罗 勇,王 勇,秦大同

(1.重庆大学,机械传动国家重点实验室,重庆 400044; 2.西南大学,智能传动与控制工程实验室,重庆 400715;3.重庆理工大学重庆汽车学院,重庆 400054)

前言

为了提高车辆制动可靠性、稳定性和车辆通过性,使制动器具有很强的抵抗污染能力,确保车辆能适应多种恶劣的行驶环境,并使车辆结构进一步轻量化,一种内置轮边的带行星齿轮减速器的湿式多片制动器开始应用于车辆,它具有湿式、轮边减速、传动和制动等特点,逐渐被越来越多的重型车、越野车和军用车辆所采用,因其壳体系由轮毂延伸而成,权且俗称为湿式轮毂。湿式轮毂内适宜的温度变化可提高车辆的可靠性、制动性和经济性。但随着人们对车辆行驶速度和生产效率要求的不断提高,车辆经常处在高强度制动工况下,导致湿式轮毂内热量积聚过高,造成了湿式制动器热弹性失稳、摩擦偶件烧损与翘曲变形、传动效率降低、油品劣化加速和密封圈漏油等问题。

针对高强度制动工况湿式轮毂出现的问题,须对多场耦合下湿式轮毂进行热可靠性分析。国内外专家学者针对齿轮传动[1]和湿式多片摩擦[2]相关的生热与热分析,已做了大量研究并取得了显著的成果。在此基础上,对行星齿轮箱[3]和汽车变速器[4]等总成也进行了相关研究。目前针对湿式轮毂的热分析和可靠性研究还很少,吉林大学[5]采用集总参数法和ANSYS软件对含湿式轮毂的湿式驱动桥进行稳态热分析,但多场耦合影响和模型热边界条件有待进一步分析。制动可靠性是车辆安全研究的重点,制动热分析作为制动热可靠性研究的前提,一直是研究的热点[6],因此热分析不够完善的内置制动器湿式轮毂其热可靠性还有待进一步深入研究。

本文中针对高强度制动的3种不同类型,建立湿式制动器和湿式轮毂有限元模型,考虑温度场和应力场耦合对湿式多片制动器进行了热可靠性分析,对湿式轮毂整体基于3种物理状态的温度场和流场耦合进行了热可靠性分析,为提高湿式轮毂车辆的可靠性、制动性和经济性提供依据。

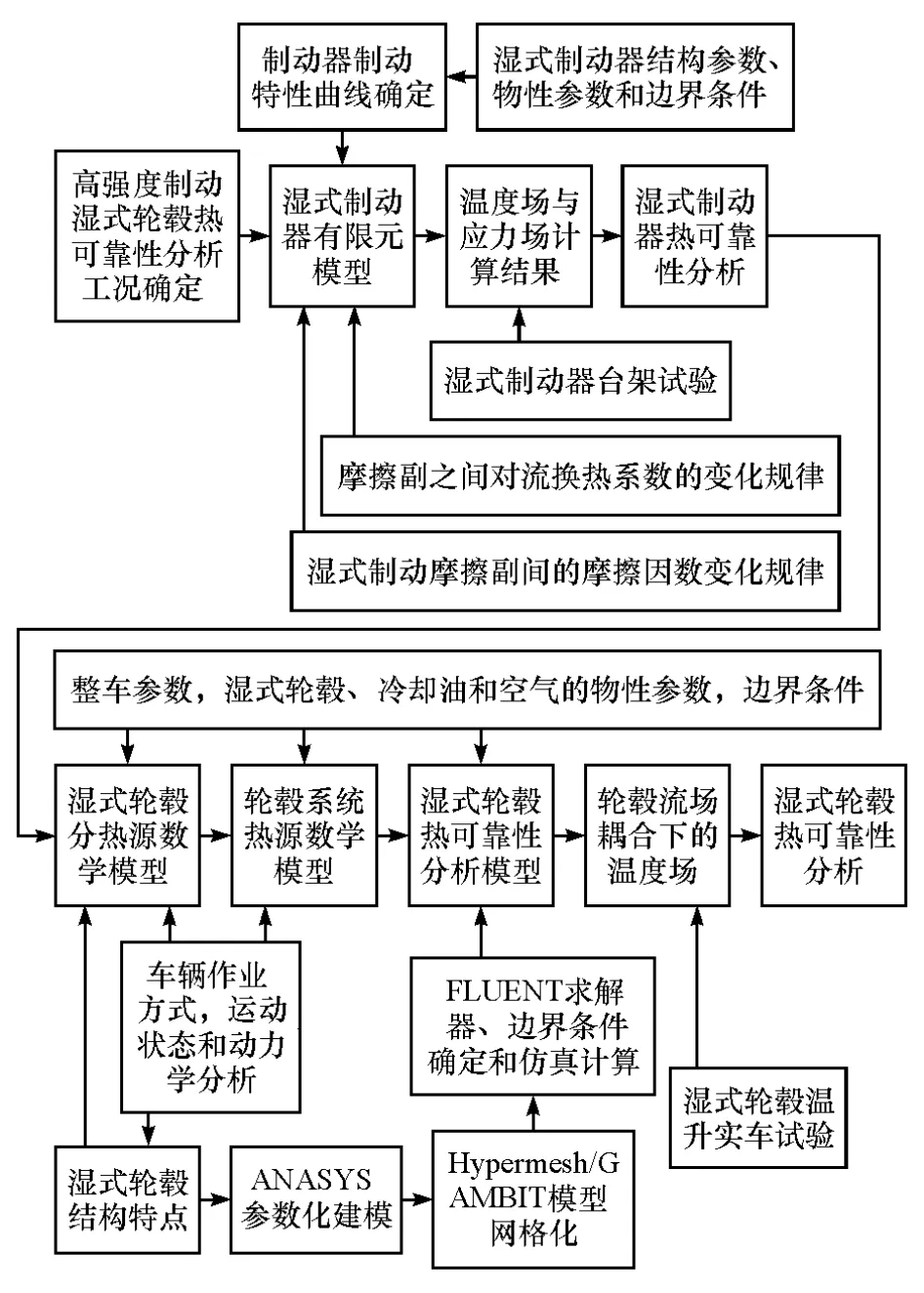

1 湿式轮毂热可靠性分析方法流程

湿式轮毂热可靠性取决于制动强度,因此首先确定车辆高强度制动下热可靠性分析的工况,然后对不同工况下的湿式制动器和湿式轮毂整体进行热可靠性分析。在考虑湿式制动器结构特点和分析侧重点的基础上,利用SAP有限元分析软件建立湿式制动器有限元模型。然后由各种材料的物性参数、相关初始条件和热源模型得到热流密度等边界条件,计算湿式制动器有限元模型温度场和应力场,并进行热可靠性分析。湿式轮毂整体热可靠性分析首先在湿式轮毂结构特点的基础上利用ANASYS软件进行三维建模,模型处理后转化为可多核并行计算的热分析模型。接着,基于车辆和轮毂的运动状态和参数等条件建立合适的系统热源和分热源模型,并设定热流密度等边界条件。最后,通过FLUENT设置求解器,确定能量方程和湍流模型,对模型进行温度场和流场数值计算和试验验证。湿式轮毂热可靠性分析方法流程如图1所示。

图1 湿式轮毂热可靠性分析方法流程

2 热可靠性分析模型建立

2.1 湿式制动器模型

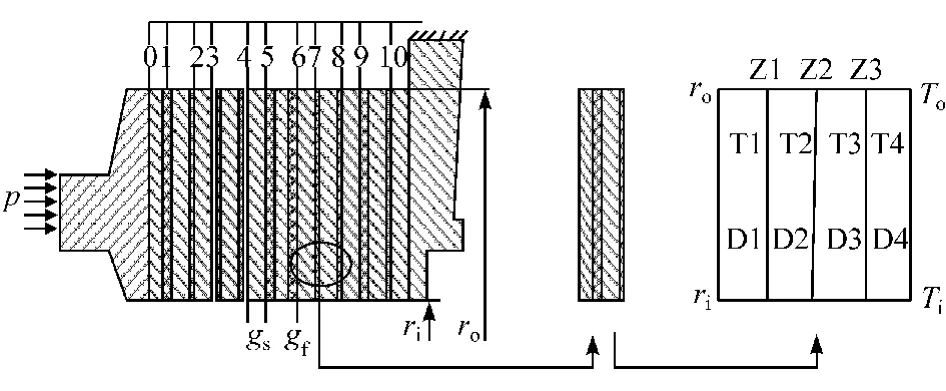

湿式多片制动器几何形状与热流、对流边界条件均为轴对称,因此整个温度场和应力场有限元模型采用轴对称单元。湿式制动器有限元分析模型如图2所示。

图2 湿式制动器有限元分析模型

现取出本制动器温度场模型中的一对摩擦副。其中区域D1代表钢片,D2和D4代表摩擦盘的摩擦衬片,D3代表摩擦盘的钢背。Z1为钢片与摩擦衬片相接触的摩擦表面,Z2和Z3则为胶合在一起的摩擦衬片与钢背的接合面。建立相应的数学模型,其热流密度方程为

对流换热方程为

式中T=T1,T2,T3,T4。

界面Z=Z1摩擦衬片油槽内,冷却油与钢片之间对流换热系数方程为

当钢片与摩擦衬片压紧接触时,其接触的摩擦表面Z1间满足温度连续方程:

和热流守恒方程:

对于摩擦盘的摩擦衬片与钢背的胶合面Z2和Z3,则始终满足温度连续方程:

和热流守恒方程:

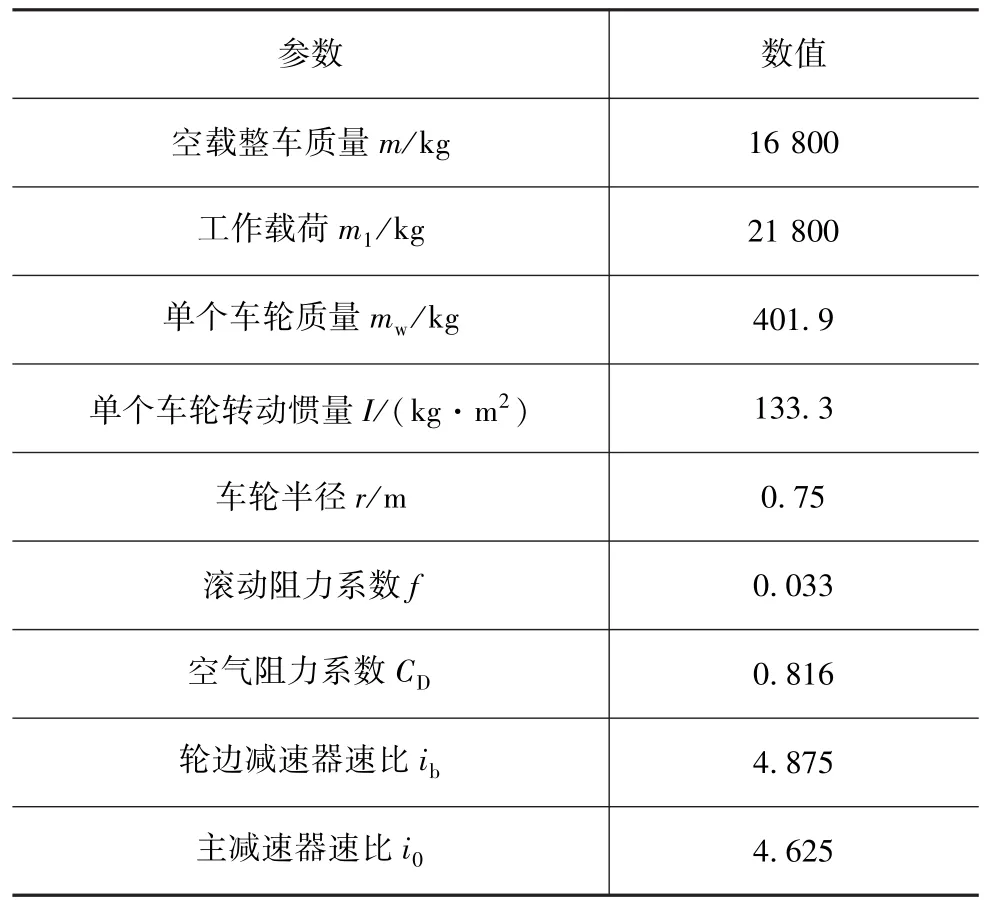

湿式多片制动器的其它摩擦副与之相同,式中:μ(p,v,T)为随衬片比压、摩擦速度和表面温度变化的摩擦因数,下标p为衬片比压,v为摩擦速度,T为表面温度;q21和q12为界面Z=Z1流入钢片和摩擦衬片的热流密度;q32和q23为界面Z=Z2流入摩擦衬片和钢背的热流密度;q43和q34为界面Z=Z3流入钢背和摩擦衬片的热流密度;λ1和λ2为对偶钢片和摩擦衬片导热系数;ζi,ζo和ζ为摩擦副与内径处、外径处和摩擦副间冷却油的对流换热系数;ri和ro为摩擦盘内径和外径;Tib,Tob和Tb为制动器内、外径和摩擦副间处冷却油温度。

2.2 湿式轮毂模型

考虑湿式轮毂零部件、冷却润滑油和周围空气物理状态,建立湿式轮毂热流场耦合分析模型,湿式轮毂的模型和结构简图如图3所示。

图3 湿式轮毂的模型和结构简图

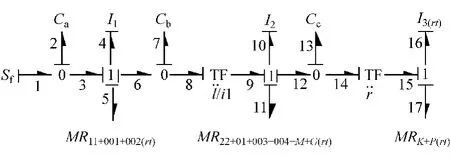

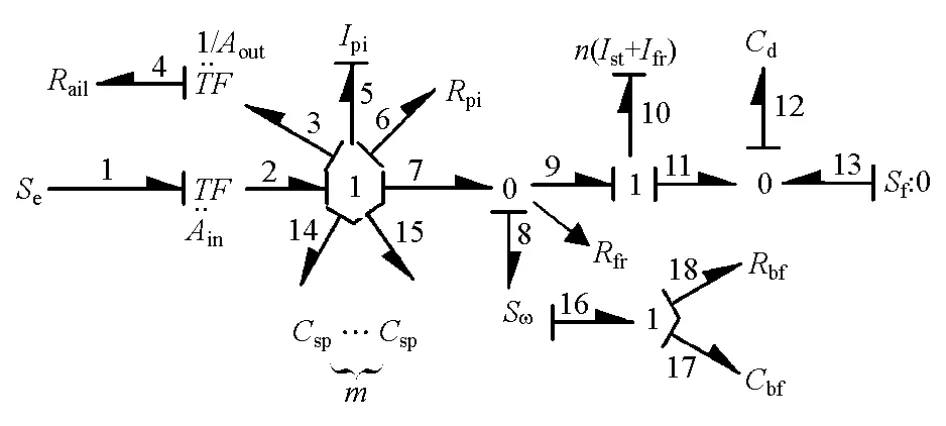

分析湿式轮毂传动系统和制动系统的结构特性和物理性能,以及湿式轮毂内能量流动与损耗和车辆作业工况的变化,利用可系统动态分析多种能量耦合传递与转化的键合图理论,通过指示轮毂能量流向的单向键连接源类、存储类、耗散类和结类键合图元件,对完成增注后的湿式轮毂传动和制动系统键合图进行变换和简化,最终建立湿式轮毂传动和制动系统键合图热源模型,如图4和图5所示。

图4 湿式轮毂传动系统键合图

图5 湿式轮毂制动系统键合图

模型键合图元件如下:扭转刚度C类,a表示半轴,b表示轮边减速行星排齿轮,c表示轮毂和车轮,d表示承压盘及挡圈,sp表示制动器回位弹簧,bf表示湿式制动摩擦偶件;转动惯量I类,1表示半轴、湿式多片制动器旋转部分和轮边减速行星排太阳轮,2表示轮边减速行星排行星轮、轮毂和轮胎,3表示车体,pi表示制动活塞,st表示钢片,fr表示摩擦盘;生热功率损失R类,齿轮啮合损失,11表示轮边减速行星排太阳轮与行星轮,22表示轮边减速行星排行星轮与齿圈,轴承损失,01表示轮毂轴承(对),搅油损失,001表示湿式多片制动器旋转部分,002表示轮边减速行星排太阳轮,003表示轮边减速行星排行星轮,004表示轮毂,密封损失,M表示轮毂轴承处;阻力,G表示滚动阻力,K表示空气阻力,P表示坡道阻力,pi表示制动活塞阻力;air表示空气压力;bf表示摩擦偶件摩擦阻力矩;fr表示湿式摩擦偶件轴向阻力。

其中定义的参数和下标如下:TF为变换器;I为惯性元;C为容性元;R为阻性元;1为共流结;0为共势结;Sf为主减速器输入轴转速;Se为湿式制动器制动轮缸油压;i0为主传动速比;i1为轮边减速器速比;r为车轮半径;Sω为开关元件;Ain为活塞与制动油作用面在垂直于移动方向的面积;Aout为活塞与活塞外侧气体作用面在垂直于移动方向的面积;n为摩擦副数量;m为单制动器回位弹簧数量;p为广义动量;q为广义位移。

根据湿式轮毂系统热源键合图模型因果关系,功率流流向,不同通口元件方程式,势结0流守恒及流结1势守恒,结合之前已建立的分热源模型,按键合图规则选取惯性元广义动量p和容性元广义位移q为状态变量,求导后的广义动量和广义位移分别替代系统势变量和流变量,建立系统热源键合图模型。 对系统状态变量 X=[p4,p10,p16,q2,q7,q13]求导后,可列出湿式轮毂传动系统热源状态方程:

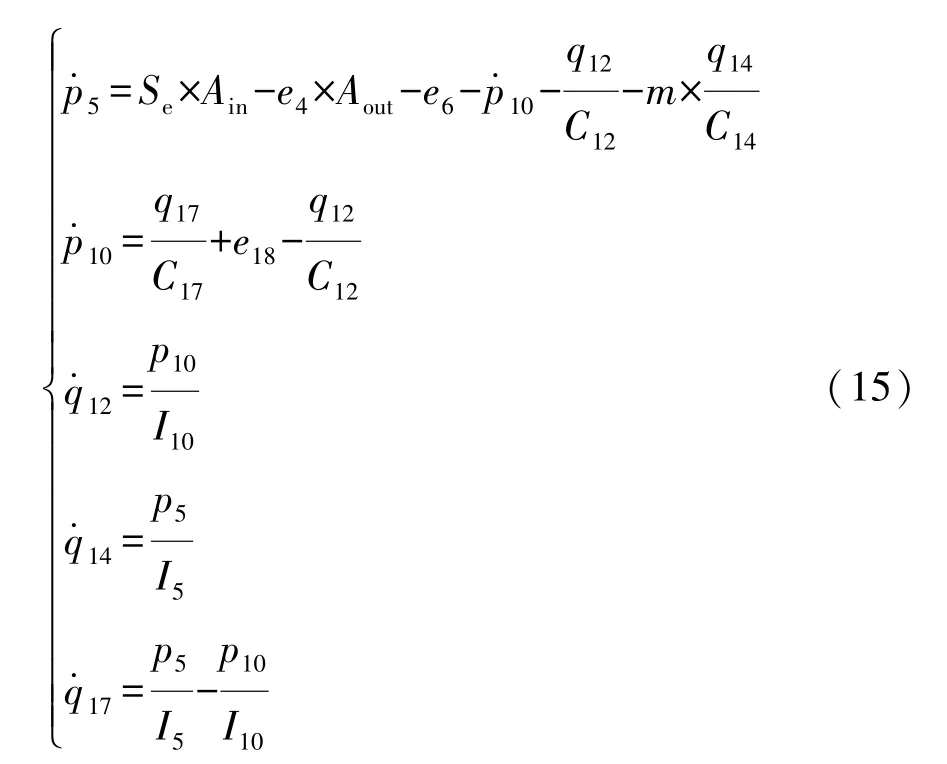

同样,当车辆制动时,开关元件Sω闭合,此时制动摩擦偶件产生摩擦势损失,对湿式轮毂制动系统状态变量 X=[p5,p10,q12,q14,q17]求导,并由系统的因果关系和功率流向可得制动系统热源状态方程:

为较准确地计算车辆传动系统热源的热流密度,须考虑车辆特性和各支路热源的类型,分析能量转化的机理和生热影响因素来建立相应有效分热源模型。根据现有国际标准ISO/TR 14179—2齿轮箱热承载能力中对齿轮啮合、轴承和密封的传动能量损耗的计算公式[7],可确定出三者的热源生热情况。对于齿轮搅油热源公式,则参考Terekhov提出的计算结果和试验结果比较接近的经验公式[8]。轮毂油剪切摩擦力矩损耗参考流体力学摩擦阻力公式估算可忽略。湿式制动器为轮毂内热能的主要来源,非接合状态下带排损耗采用经Hisanao Kitabayashi等[9]试验验证的湿式摩擦副间带排转矩计算公式;接合时制动力矩热源模型则选取制动器摩擦偶件正压力、有效摩擦半径、滑动摩擦因数和摩擦副数量的乘积。湿式摩擦偶件运动产生的轴向耗能阻力可参考牛顿黏性公式;另外,除承受轮毂内空气压力和弹簧弹力外,制动器活塞还须克服活塞密封造成的轴向摩擦阻力。

3 分析条件确定

本文中针对3种不同的高强度制动工况从湿式制动器和湿式轮毂整体两个方面确定分析条件。

3.1 湿式多片制动器热可靠性分析条件

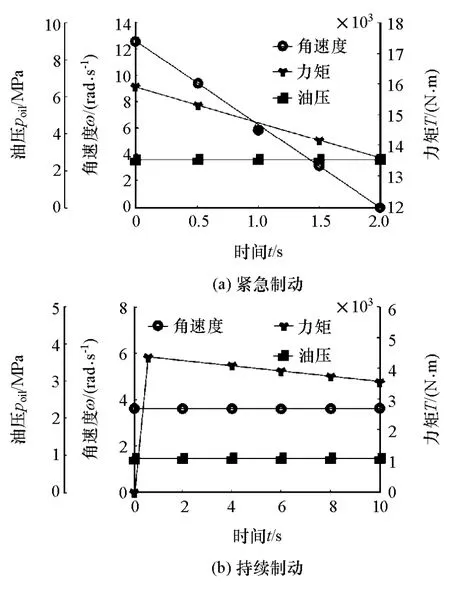

为了解摩擦衬片油槽冷却油作用下的湿式多片制动器摩擦偶件温度场和应力场的分布,本文中针对紧急制动和持续制动两种工况对湿式多片制动器热可靠性进行分析。以制停为目的的紧急制动,制动时间短,瞬时制动功率大,使冷却油与摩擦副间的对流换热来不及发生,摩擦偶件承受较高瞬态热负荷。以控制车速为目的的持续制动,制动时间长,总热负荷很大,其摩擦表面高温时间维持较长。两种工况制动器制动力矩、压紧活塞的油压和摩擦盘角速度随时间变化曲线如图6所示。

图6 制动器制动特性曲线

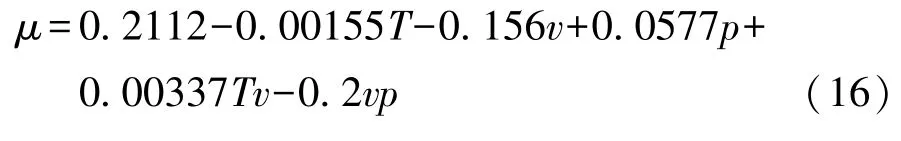

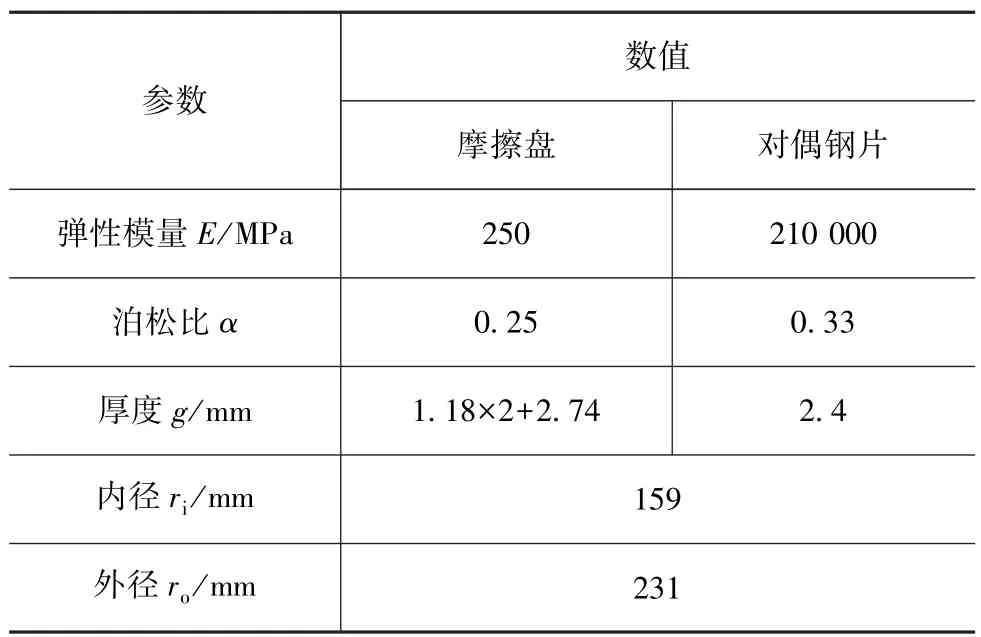

持续制动和紧急制动工况下,湿式多片制动器结构形式和材料特性均相同,湿式制动器的主要参数和湿式轮毂相关材料特性见表1和表2。湿式纸基摩擦材料与钢片之间的对流换热系数[10]和摩擦因数[11]已通过数值计算和试验的方式获得,其中摩擦因数是一个随温度、摩擦速度和衬片比压而变化的参数:

表1 湿式多片制动器参数

3.2 湿式轮毂热可靠性分析条件

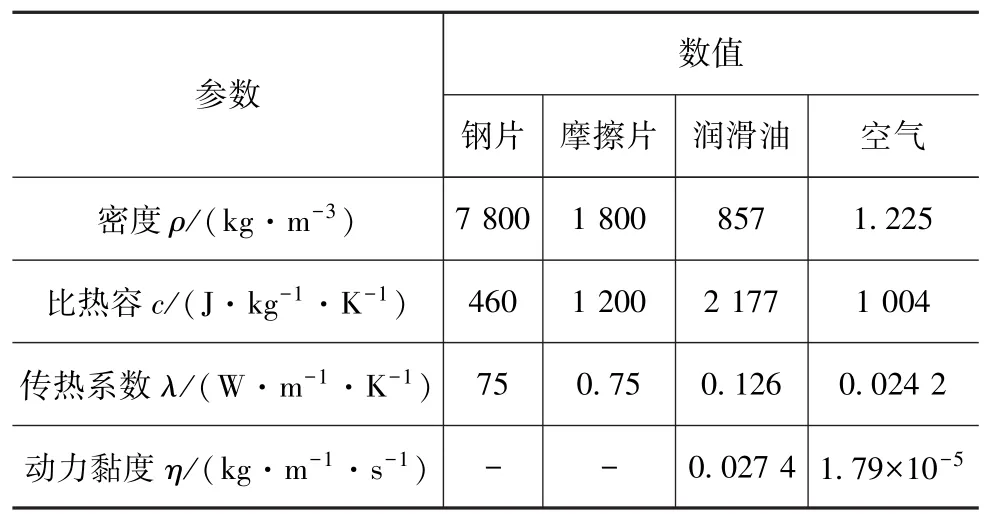

整车、湿式轮毂及其部件等结构参数与材料特性参数是仿真计算的基础。现针对轮毂结构相同的某重型车辆的右后轮毂为研究对象,进行热分析和试验研究,相应车辆及其总成的部分参数如表3所示。

表2 湿式轮毂相关材料特性

表3 整车参数

本文中基于dSPACE实时系统、MATLAB/Simulink软件和传感器的无缝连接,由ControlDesk软件和传感器实时监测并获取循环作业车辆的作业数据,制定出V型路径循环距离36m和循环时间18s的长时间高频制动的热分析仿真工况,结果如图7所示,其中实线为轮毂输入转速,虚线为制动油压。

图7 长时间高频制动单循环作业轮毂输入特性变化

4 多场耦合下的热可靠性分析

4.1 紧急制动工况制动器热可靠性

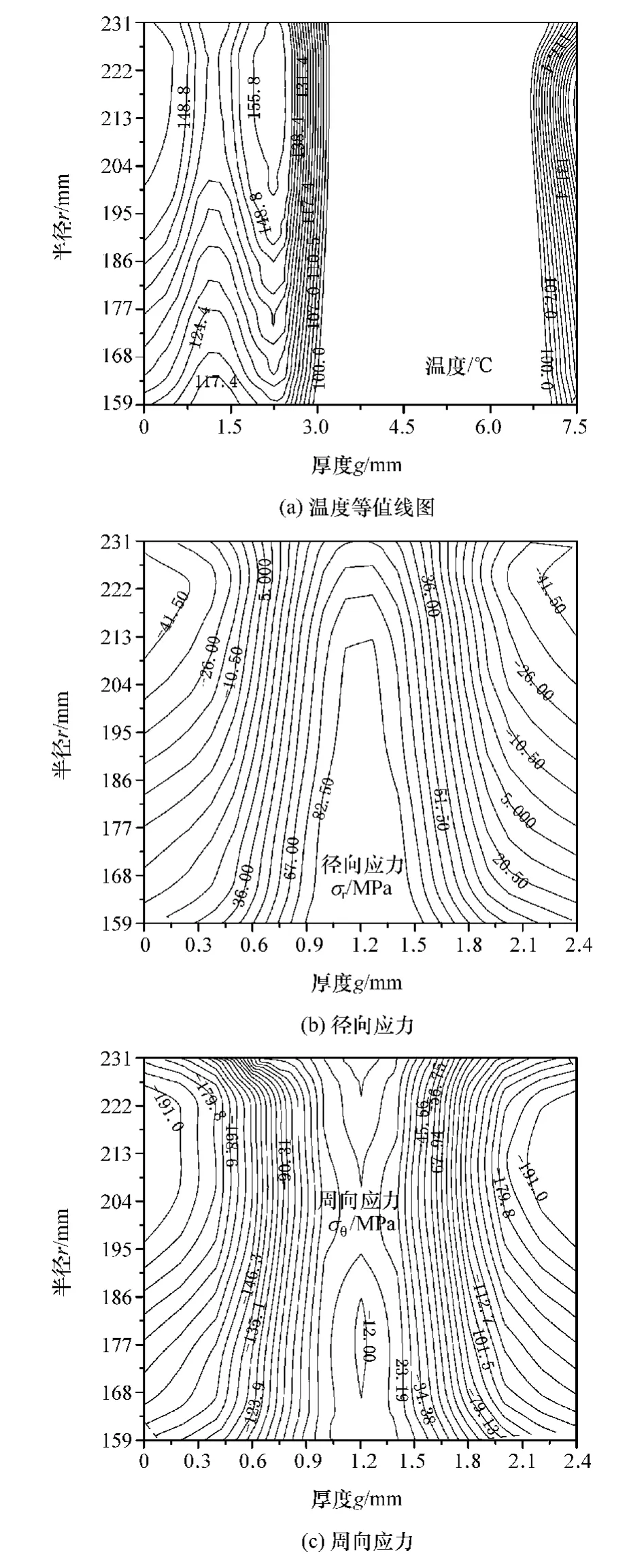

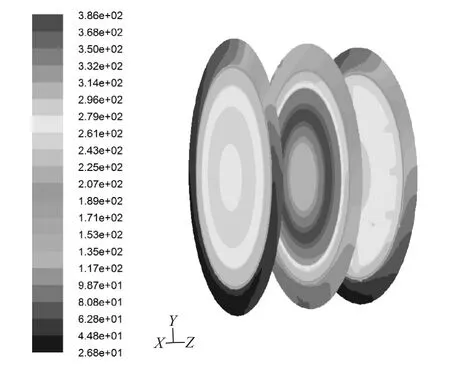

图8 紧急制动工况摩擦副温度和应力等值线

图8为用等值线形式表示的摩擦副横截面内温度场和应力场有限元计算结果。其中σr代表对偶钢片横截面内径向热应力,σθ代表周向热应力。结果显示,紧急制动工况第5摩擦副外径端摩擦表面的温度和应力明显高于内径端。由于外径端摩擦速度高于内径端,从而使外径端热流密度值高于内径端,得出外径端温度值高于内径端的计算结果。当温度值高于摩擦材料的极限值时,摩擦衬片局部区域将会出现烧损。摩擦表面局部区域产生高温并带来大于其它区域的热膨胀,这会加深此区域压力和热流密度值的进一步增加,从而引起膨胀量的再度加大,出现热机失稳现象。温度分布不均会造成对偶钢片和摩擦盘发生翘曲甚至蝶状的永久变形。

对偶钢片摩擦表面裂纹的出现往往是由于制动时间很短,摩擦副间热量产生的速度要远高于热量向对偶钢片内部传递和冷却油对流换热的速度,致使摩擦副表面温度高于其内部的温度,对偶钢片摩擦表面受热膨胀,而内部温度较低,膨胀量较小而产生压应力。若制动强度较大,对偶钢片内外温度梯度比较大,且摩擦表面压应力超过对偶钢片材料的强度值时,对偶钢片外表面容易产生裂纹。由图8可以看出σθ要远大于σr。因此,对偶钢片因局部应力过大而产生的裂纹方向是沿径向的。制动结束后,因冷却油的进入对偶钢片外表面的高温会很快降下来。当表面温度低于内部温度时,对偶钢片外表面的受力状态将由压应力转变为拉应力。故对偶钢片外表面易因频繁制动导致疲劳破坏而出现裂纹。

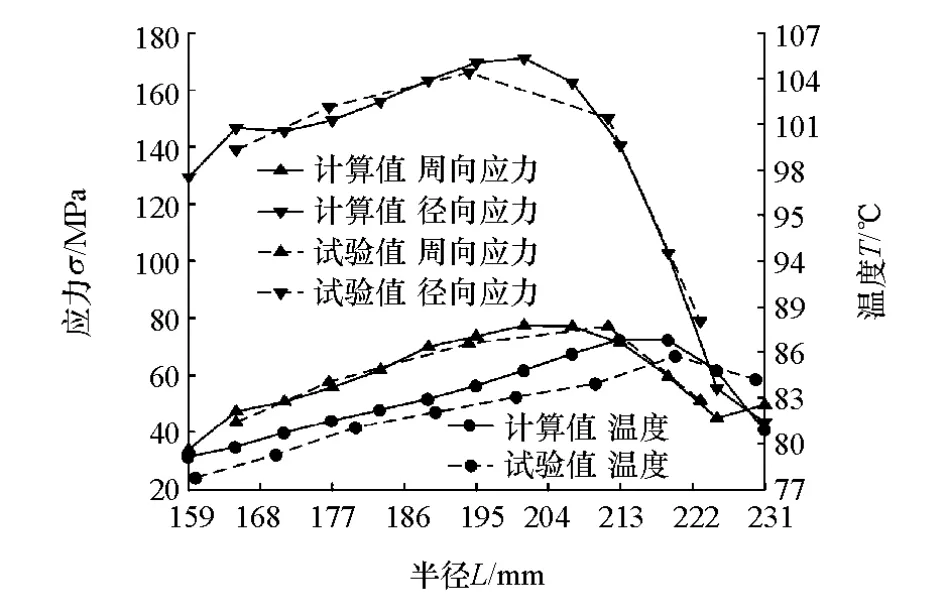

图9为有限元计算结果与台架试验结果的对比。由图可见,计算结果与试验数据较好地吻合,说明所建立的制动器有限元模型是正确的。

图9 有限元计算结果与台架试验结果的对比

4.2 持续制动工况制动器热可靠性

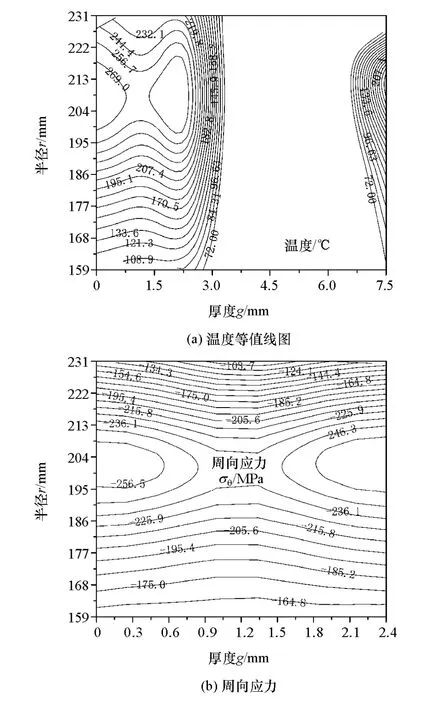

图10为用等值线表示的第5摩擦副横截面内温度场和周向热应力场有限元计算结果。由图可见,持续制动工况下,摩擦副瞬时热流密度比紧急制动工况下低,但因制动时间较长,摩擦所产生的总热量却比紧急制动工况大,温度比紧急制动工况高很多,更容易超过摩擦材料的极限值,由于持续时间长,摩擦衬片也更容易被烧损。摩擦表面温度过高且分布不均会造成对偶钢片和摩擦盘发生翘曲变形甚至蝶状永久变形。与紧急制动工况相比,由于制动时间较长,因摩擦所产生的热量可较好地沿对偶钢片厚度方向传导,故与图8相比沿对偶钢片厚度方向温度梯度减小,因此所引起的径向热应力会得到缓解。

图10 持续制动摩擦副温度和应力等值线

由图10还可发现,沿对偶钢片径向温度梯度加剧,导致周向热应力增加。实际使用过程中,对偶钢片摩擦表面裂纹则更多地出现于持续制动工况,产生的原因主要是热机失稳现象的出现,使对偶钢片沿径向温度变化梯度增加而导致周向热应力加大。因此,持续制动工况下所产生的裂纹往往是沿径向的。为防止对偶钢片摩擦表面过早出现裂纹,应降低摩擦表面最高温度值,减缓对偶钢片沿厚度和径向温度梯度的变化量,从而改善摩擦表面受力状况。同时,增强摩擦衬片热传导能力可分散摩擦所产生的热量,降低对偶钢片的热负荷。

4.3 长时间高频制动工况轮毂热可靠性

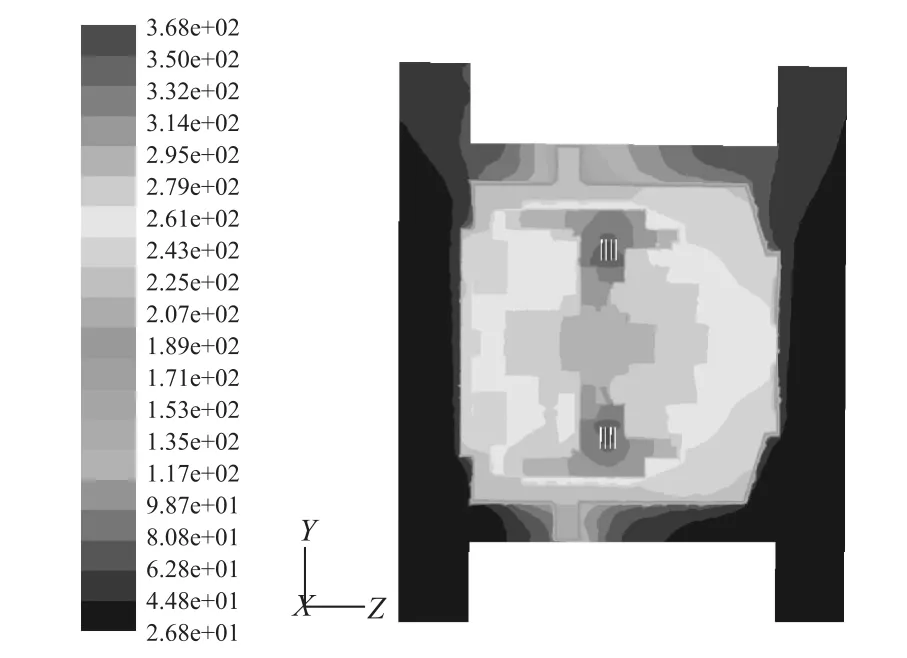

图11为长时间高频制动工况下的湿式轮毂稳态热平衡温度场。湿式轮毂数值模拟计算初始温度为车辆作业环境温度。在周期高频制动下,制动、齿轮啮合、带排等热源功率急剧升高,最终导致轮毂内温度过高,其中稳态最高温度发生在制动钢片和摩擦衬片附近,这是由于湿式制动摩擦盘周围被内齿圈支撑架、内齿圈、制动承压盘和摩擦盘支撑等构件包围,大部分润滑油不能进入到热源附近,导致湿式制动器内部温度相对较高。

图11 长时间高频制动工况湿式轮毂温度场

图12 长时间高频制动工况湿式轮毂垂直轴向剖面温度场

图12为长时间高频制动工况下的湿式轮毂垂直轴向三剖面温度场。轮毂位于轮胎中心内侧,空气从湿式轮毂两侧吹过,所以空气对轮毂中央对流状况不好,造成局部热量积累,此处空气温度偏高。而且,由于热气流上升导致轮毂顶端内侧槽内温度高于低端,如图中3个湿式轮毂垂直轴向剖面图所示;中间剖面的空气环状温度场因处在制动热源位置且环轮毂周面空气半封闭在环状凹槽内,导致空气温度极高。左侧轮边单行星排减速器外侧剖面与右侧空腔剖面因较好的空气散热条件,使轮毂壁面温度大幅降低。

图13为长时间高频制动工况轮毂热稳态油温下的制动瞬时钢片径向热场。湿式制动器进油口位于摩擦盘支撑与圆盘所围成的油腔,制动初始钢片温度取值为长时间高频制动工况湿式制动器内钢片周围冷却油温度,制动1.5s后,制动器与钢片接合的摩擦衬片中心的最高温度上升了142℃,摩擦副在Z轴方向的叠加导致钢片表面温度由中心向两端呈径向分布。而两侧钢片由于仅有内侧摩擦生热,且与制动活塞和承压盘的轴向导热条件较好,故温度偏低。

图13 长时间高频制动工况制动瞬时钢片温度场

由以上分析可知,湿式制动轮毂中温度最高的区域出现在湿式多片制动器,湿式制动器的最高温度处在湿式制动摩擦衬片与钢片上,而摩擦衬片中的沟槽冷却润滑油就在钢片与摩擦衬片之间。这不但会加剧摩擦副翘曲变形和烧损,还会加速制动器摩擦副间的润滑油和制动器油封等失效。长时间高频制动易造成轮毂内大部分冷却润滑油的温度超过湿式轮毂使用的允许值,此时会导致润滑油黏度下降,承载能力减弱,单行星排齿轮、轮毂内轴承和摩擦盘花键的磨损加剧,轮边减速器传动效率降低和轮毂密封圈漏油等情况的发生。因此长时间高频制动工况下湿式轮毂的热流场分析对湿式轮毂的可靠性、制动性和经济性具有重要意义。

为验证湿式轮毂有限元模型温度场的理论分析合理性,对湿式轮毂的温升进行实车试验研究,结果如图14所示。

图14 实车长时间高频制动工况湿式轮毂测量点温升变化

考虑轮毂内冷却润滑油油温允许使用范围和密封等材料的承受温度,当长时间高频制动工况下湿式轮毂内冷却润滑油油温达到150℃时结束试验,车辆作业时间持续了132min,轮毂冷却润滑油油温上升了126℃,试验结果比理论分析结果低4℃。其它几处测量点温度在120℃左右,比理论分析结果略低,差值在接受的范围之内,证明了理论分析的有效性。

5 结论

(1)紧急制动工况摩擦副外径端摩擦表面的温度和应力明显高于内径端。局部区域高温导致热膨胀,进而压力和热流密度值增加,摩擦衬片局部区域容易烧损,温度分布不均会造成对偶钢片和摩擦盘发生翘曲变形甚至蝶状永久变形。摩擦表面裂纹则更多地出现于持续制动工况,所产生的裂纹往往是沿半径方向的。

(2)长时间高频制动工况湿式制动摩擦副及其周围热积聚严重,且轮毂热平衡油温远远超过冷却润滑油和密封零件的最高许用温度,降低车辆热可靠性并严重影响车辆的正常使用。

(3)对比仿真与试验结果证明湿式轮毂和湿式制动器建模方法是正确的,模型是实用的。基于键合图热边界条件的热源模型,可在不同驾驶员类型和复杂作业工况下对湿式轮毂进行热可靠性分析。

(4)针对不同的高强度制动工况,分析湿式制动器和整个湿式轮毂的热可靠性,研究成果可为湿式制动器可靠性设计、湿式轮毂整体热优化和车辆作业规范等提供依据。