厄瓜多尔CCS水电站输水隧洞优化设计总结及体会

尹德文, 汪雪英, 杨晓箐

(黄河勘测规划设计研究院有限公司, 河南 郑州 450003)

0 引言

TBM是集隧洞掘进、出渣、管片安装或初期支护于一体的大型联合现代化施工设备,具有快速掘进,高效成洞,安全、环保施工等优势[1]。21世纪以来,地下空间资源正在被大力开发利用,各领域对隧道及地下工程具有重大需求[2],尤其是跨流域大型调水工程对超长输水隧道建设的需求将超过1 000 km,TBM应用将更加广泛。

TBM施工隧洞工程技术是区别于钻爆法的工程技术,包括TBM施工隧洞的工程设计、TBM设备的设计制造、隧洞施工等,是集隧洞施工设备TBM、隧洞设计、隧洞施工于一体的综合性技术,三者互为关联、相互适应、高度融合,完全打破了常规钻爆法工程技术中设计、施工及施工设备等的专业划分。目前,大多数TBM施工隧洞仍采用常规钻爆法技术的设计理念进行设计,这种设计理念人为地将高度融合为一体的隧洞设计、TBM设备和隧洞施工三者割裂开来,常常出现隧洞工程设计方案与TBM设备和TBM现场施工不相适应的情况,使得TBM施工速度缓慢,TBM施工隧洞工程技术的高效率、高收益性不能发挥,造成工程建设资源浪费、工期延长、工程投资增加,甚至面临业主的巨额罚款。

本文研究案例中,设计工程师改变传统设计思维模式,将TBM设备性能和隧洞施工技术高度融合于全过程动态优化设计中,为TBM快速掘进,高效成洞,安全、环保施工提供便利的隧洞设计和施工方案。通过输水隧洞工程典型案例总结,分享动态优化设计经验,以期为类似工程提供借鉴; 同时,为推进TBM工程技术发展,保证TBM的高效性、安全性,最大限度地发挥TBM的优势和潜能,呼吁设计工程师改变单极设计思维模式,构建适宜于TBM工程技术的设计模式。

1 工程概况

厄瓜多尔科卡科多辛克雷(Coca Codo Sinclair,简称CCS)水电站位于亚马逊河二级支流科卡河上,距离首都基多130 km,总装机150万kW,总合同额23亿美元。工程采用EPC建设模式,于2010年7月28日正式开工建设,2016年11月18日实现8台机组并网发电。

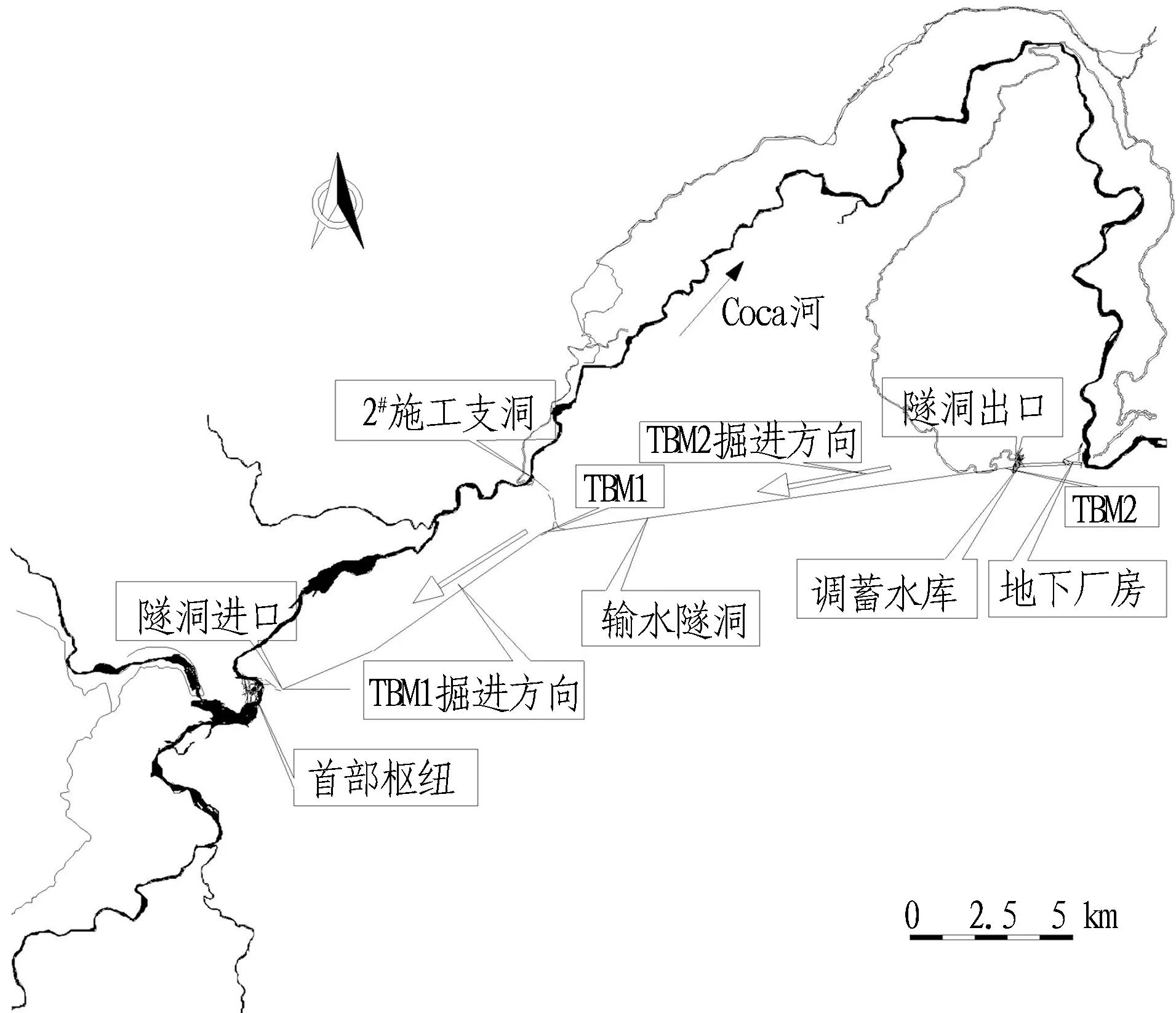

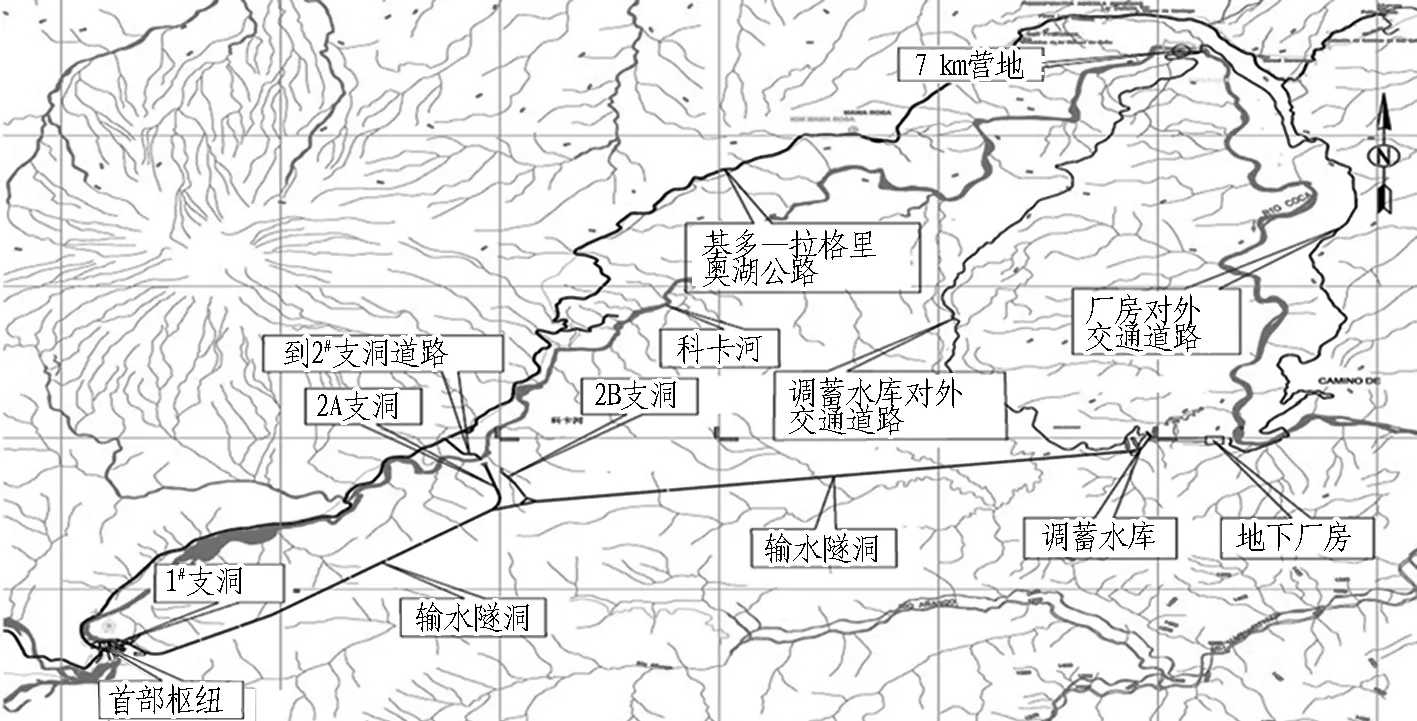

CCS水电站工程主要包括5部分: 首部枢纽、输水隧洞、调蓄水库、压力管道、地下厂房发电系统。其中输水隧洞工程是CCS水电站控制工期的关键项目。CCS水电站工程引水系统布置见图1。

图1 CCS水电站工程引水系统布置示意图(单位: m)

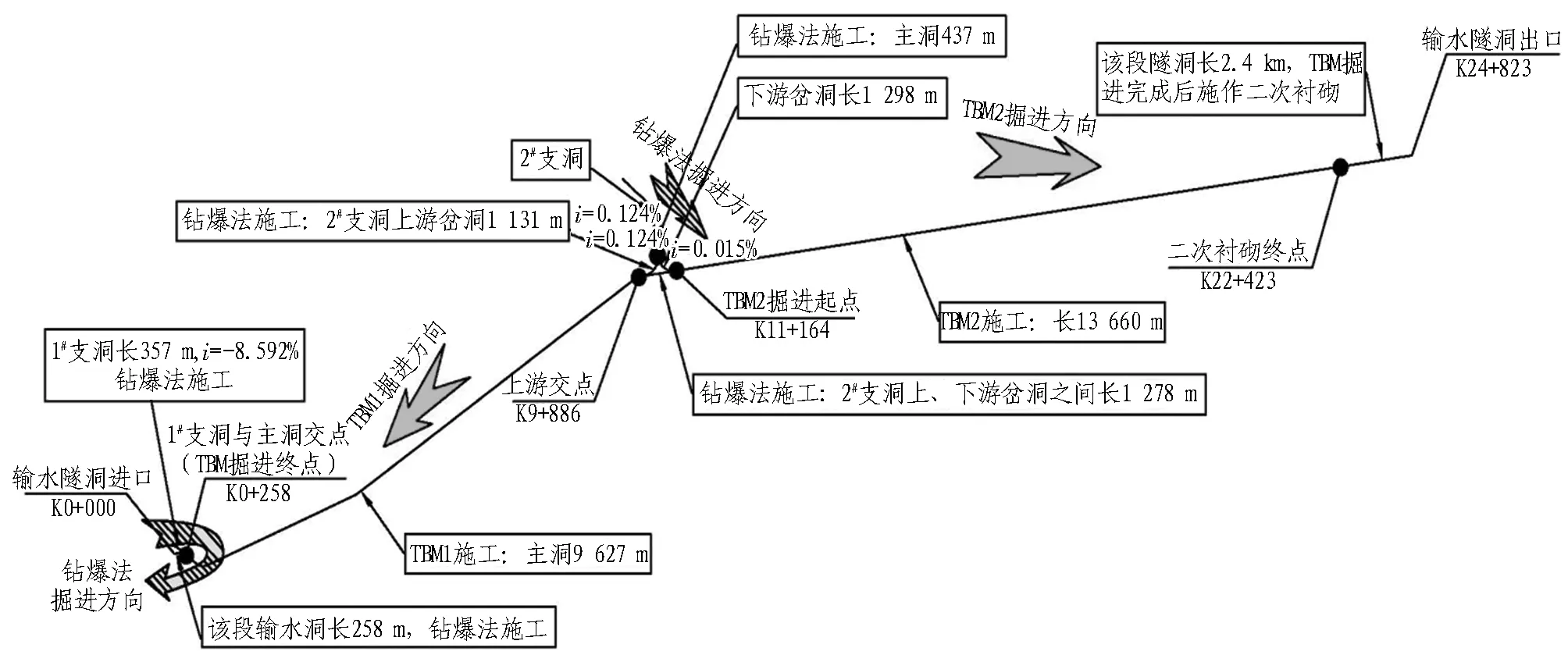

输水隧洞由进口段、洞身段、出口闸室及消力池组成,总长24.8 km,设计引水流量为222 m3/s,设计内径为8.20 m,全线采用管片或现浇混凝土衬砌。隧洞采用2台双护盾TBM+钻爆法联合施工,TBM开挖洞径为9.11 m,采用预制钢筋混凝土管片衬砌,管片采用6+1通用型管片,厚0.3 m,环宽1.8 m;钻爆段采用全断面钢筋混凝土衬砌,衬砌厚0.5~1.5 m。CCS水电站输水隧洞TBM施工布置见图2。

2 工程地质及水文地质

2.1 地形地貌

输水隧洞位于Reventador火山东南部,地形起伏较大,隧洞埋深为30~600 m,局部超过700 m[3]。隧洞穿越区域植被发育,河流众多,沟谷较陡峻。

2.2 地层岩性

隧洞穿越地层由进口至出口依次为花岗闪长岩侵入体(GD),长度约为780 m;侏罗—白垩系Misahualli地层(J-Km),主要岩性包括安山岩、玄武岩、流纹岩、凝灰岩、熔结凝灰岩和角砾岩等,长度约为21 771 m;白垩系下统Hollin地层(Kh),岩性主要为页岩、砂岩互层,长度约为2 256 m[4]。隧洞岩石物理力学指标见表1。

图2 CCS水电站输水隧洞TBM施工布置示意图

Fig. 2 Layout of TBM construction of headrace tunnel of CCS Hydropower Station

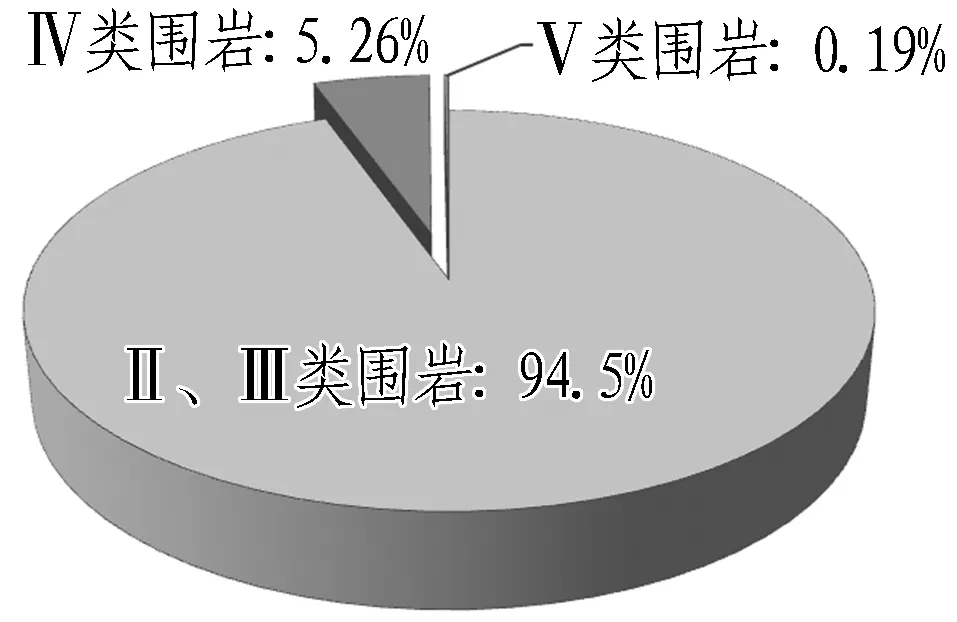

输水隧洞地质围岩分类(参考国际通用的RMR分类法)见图3。围岩以Ⅱ、Ⅲ类为主,占隧洞总长度的94.5%。其中Ⅱ类围岩2 544.25 m,约占10.26%,Ⅲ类围岩20 910.91 m,约占84.29%,围岩稳定性好;Ⅳ类围岩1 305.42 m,约占5.26%;Ⅴ类围岩46.4 m,约占0.19%。

表1 输水隧洞岩体物理力学参数

图3 输水隧洞地质围岩分类饼状图

Fig. 3 Pie chart of surrounding rock classification of headrace tunnel

2.3 主要工程地质及水文地质问题

输水隧洞工程地质条件较复杂。沿线穿越不等规模的断层约25条,受构造运动影响,隧洞内构造活动带及两侧影响带范围内岩体较破碎,地下水丰富,存在较大涌水。

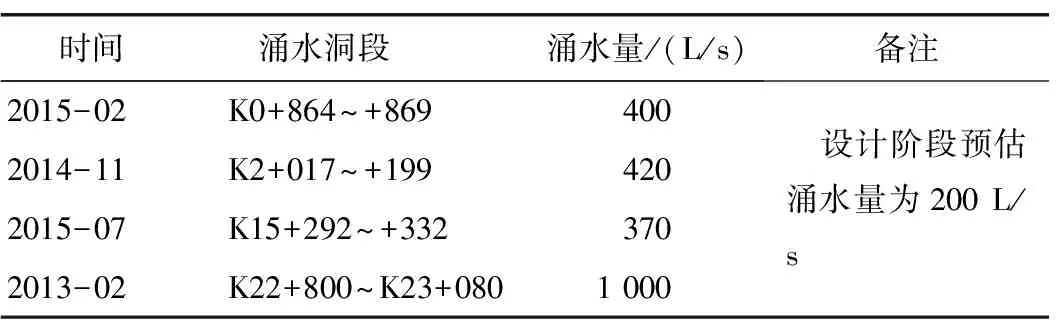

隧洞施工中遇到的主要工程地质问题有断层破碎带、塌方、涌水等。受f500和f512断层带影响,TBM1、TBM2分别掘进至K2+201、K16+127时出现卡机事故[5],处理时间分别为8个月和6个月;施工过程中出现4次大的涌水,且均大于设计阶段预估涌水量(200 L/s),其涌水量统计见表2。

3 工程施工环境条件

3.1 满足TBM施工的关键条件

满足TBM施工的关键条件主要有3部分: 一是对外交通条件,首先要满足TBM大件运输要求;二是TBM施工场地布置条件,包括施工支洞布置、混凝土管片预制场、TBM组装及运行期工业广场布置;三是施工用电,TBM用电容量高达7 700 kW,且用电质量要求高。

表2 TBM施工涌水量统计

3.2 现场施工环境分析

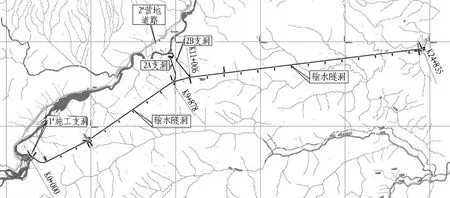

1)现场交通条件。输水隧洞工区沿Coca河左岸已有基多—拉格里奥湖国道,路面宽约6~8 m,为沥青路面。在项目开工前,CCS项目业主已修建完成到厂房的施工道路,长20 km;到调蓄水库即隧洞出口端无进场施工道路。从对外交通条件分析,2010年才开始修建到调蓄水库的进场道路,而且道路穿越森林或丛林,支洞、场地布置条件差。输水隧洞工区交通布置见图4。

图4 输水隧洞工区交通布置图

2)受交通影响,调蓄水库区域不具备TBM运输及场地布置条件。

3)厄瓜多尔整个国家缺电,只能采用柴油自发电。

4)合同工期66个月,首批机组发电60个月,工期延迟1 d罚款85万美元。

上述条件是工程设计必须考虑的基本条件。

4 输水隧洞原设计方案

输水隧洞原设计方案主要包括4部分: 隧洞输水方式、隧洞布置方案、隧洞断面设计、隧洞施工布置方案。

4.1 隧洞输水方式

输水隧洞是将首部枢纽的水输送到调蓄水库,因此,隧洞输水方式受调蓄水库水位变化的影响。调蓄水库库容量800万m3,为日调节水库,相关参数及输水方式见表3。

表3调蓄水库水位变幅及隧洞输水方式

Table 3 Variation of regulating reservoir water level and water conveyance mode of tunnel

水位变化/h 水库水位/m 水位变幅/m 输水方式 4 1 229.5~1 216.0 13.5~0 明满流 15 1 229.5 0 压力流 5 1 216.0~1 229.5 0~13.5 明满流

调蓄水库正常蓄水位为1 229.50 m时,全洞为压力流状态;调蓄水库水位为1 216.00 m时,仅在隧洞出口段局部范围内为压力流状态。明流和压力流2种流态的转换点依据引水流量和调蓄水库水位变化,且明流流态下进口段洞内水面线以上的空间为隧洞断面面积的7.6%,不满足规范[6]的要求值(15%)。综上所述,原输水方式特点为: 明流和压力流交替,流态复杂。

4.2 隧洞设计方案

隧洞设计2座深埋通气竖井和出口段双层衬砌方案,输水隧洞平面布置见图5。由图5可知,隧洞平面布置以2#支洞为界分为2部分: 2#支洞上游0+258~9+889段长9.63 km,由TBM1施工; 2#支洞下游11+164~24+823段长13.66 km,由TBM2施工。隧洞进口、2#支洞主洞交叉段采用钻爆法施工。

1#竖井在输水隧洞6+046.77处,直径为2 m,深约530 m; 2#竖井在2#施工支洞附近10+851.92处,直径为2 m,深约560 m; 同时,在隧洞出口段2.4 km采用双层衬砌。

图5 输水隧洞平面布置图

4.3 隧洞断面设计

隧洞断面设计特点是变径设计和管片变厚度设计。TBM施工段开挖洞径为8.7 m,设计洞径分别为8.0、7.8、7.5 m,混凝土预制管片厚度分别为25、30、35 cm;钻爆段设计洞径为7.5 m,隧洞出口段2.4 km采用双层衬砌,设计洞径为7.4 m。

4.4 隧洞施工布置方案

隧洞施工布置示意见图6。由图6可知,共布置2条支洞,其中2#施工支洞同时承担2台双护盾TBM施工期的物料运输。

采用2台双护盾TBM施工,TBM1逆坡掘进长度为9.69 km, TBM2顺坡掘进长度为13.66 km;隧洞进口、隧洞出口段2.4 km、2#支洞与主洞段采用钻爆法开挖。TBM1、TBM2分别在洞外组装后由2#支洞进入主洞,分别向上游、下游掘进施工,TBM1由1#支洞滑行出洞,TBM2由隧洞出口出洞。

4.5 原方案存在的问题

1)输水方式既有压力流又有明流,存在明满流过渡流态。根据规范[6]要求: 一般输水隧洞尽量呈现单一压力流态,不宜呈现明满流交替流态,明满流过渡流态复杂,水流不稳定,将会出现振动、气蚀和脉动压力等现象,不仅对隧洞的过流能力有影响,而且对隧洞结构受力状态、隧洞相邻建筑物产生不利影响。原方案隧洞流态受调蓄水库水位影响,明满流流态转换频繁,且转换点为隧洞长度范围的任意位置,不固定。

2)隧洞布置方案。为满足隧洞既有压力流又有明流的输水方式,布置2个深度均超过500 m的通气竖井,施工难度大;单层管片衬砌一般用于明流洞,考虑出口段存在内水压力,隧洞出口段2.4 km软岩段采用双层衬砌(管片+内层现浇混凝土衬砌),该段施工工期长,不满足工期要求。

3)隧洞断面设计。隧洞变径、管片变厚度设计时,钢筋混凝土预制管片厚度分别为25、30、35 cm,设计方案理论上可行,但施工难度大,而且给TBM设计制造、管片预制生产、管片安装、施工调度及现场管理带来极大的不便和资源浪费。

图6 输水隧洞施工布置示意图

4)施工方案布置。双护盾TBM施工效率高,运输量大,但2台TBM均从2#支洞进入主洞掘进施工,2#支洞需同时承担2台双护盾TBM物料运输,运输系统相互干扰大,TBM高效施工难以实现。

综上所述,隧洞输水方式为明满流交替流态,运行复杂,存在结构安全隐患,同时出口软岩段存在内水压力,需要采用双层衬砌;变径设计完全从理论上的“经济”角度出发,没有兼顾工期、TBM施工技术等。设计方案应适应于TBM设备的高效性和便捷的现场施工及组织管理,充分发挥TBM的高投入、高效率、高收益的特性。

5 输水隧洞设计及施工规划方案优化

5.1 设计优化依据

5.1.1 设计优化目的

根据工程主合同要求,工期每延迟1 d罚款85万美元,优化设计首先要满足合同要求,即总工期66个月,首批机组发电60个月; 同时,输水隧洞应采用全断面钢筋混凝土衬砌。

5.1.2 设计优化依据

5.1.2.1 原方案存在问题

详见4.5节内容。

5.1.2.2 工程地质及水文地质条件

工程地质及水文地质条件影响TBM设备选型,但TBM设备选型不仅仅与地质条件有关,更要考虑合同对工程设计及工期的要求。该工程地质条件采用敞开式和双护盾TBM均可行,经方案比较分析,敞开式TBM完成隧洞开挖后需要进行全洞段现浇混凝土衬砌,施工工期约68个月,不满足合同工期要求;双护盾TBM开挖与管片衬砌同时进行,施工工期控制在60个月以内。因此,为满足合同要求,只能选用双护盾TBM。

5.1.2.3 施工环境条件

施工环境条件主要包括现场交通、TBM工业广场布置(组装期、运行期)、混凝土管片预制厂、混凝土骨料场、渣场、施工用电等。

5.1.2.4 TBM施工隧洞工程技术特点

TBM施工技术与钻爆法的区别是集设备、设计、施工及管理于一体的综合性技术,三者相互关联、相互适应、高度融合,打破了常规钻爆法工程技术中的专业划分。

5.1.2.5 意义

设计及施工规划方案应具有系统性和前瞻性,意义在于充分发挥双护盾TBM快速、高效、安全施工的优势,消除或减少隐性成本增加,满足合同要求,实现投资可控。

5.2 隧洞设计方案优化

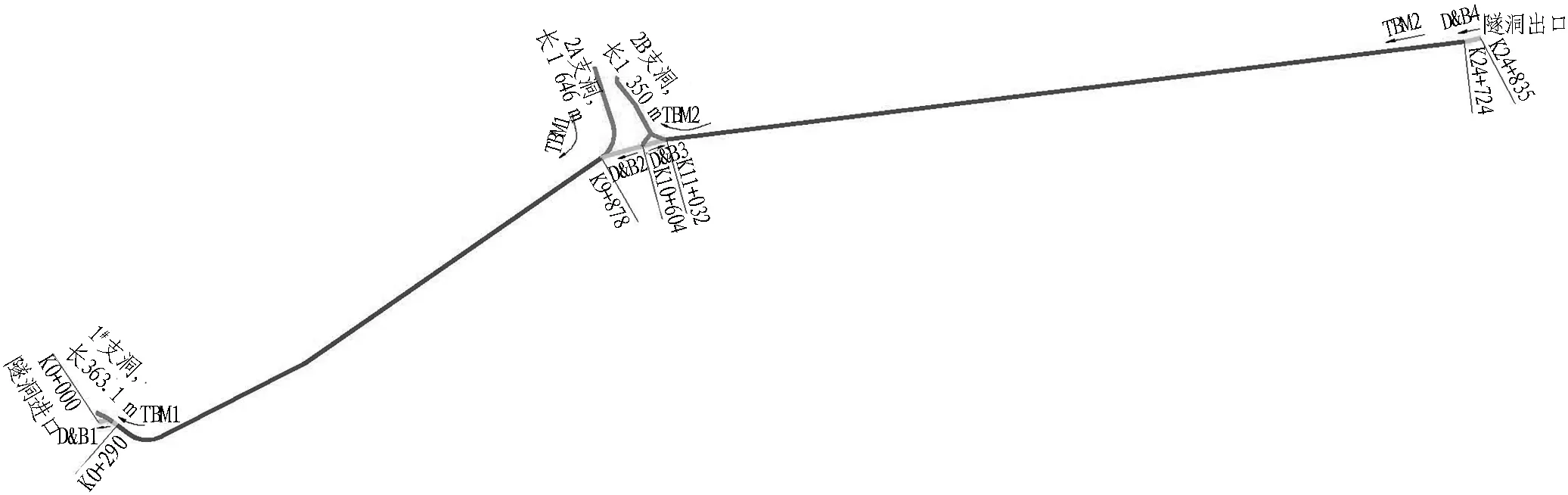

根据上述优化依据,本工程从概念设计、基本设计、详细设计直至现场施工,对隧洞工程进行系统性动态优化设计。隧洞设计平面布置见图7。

图7输水隧洞设计平面布置图

Fig. 7 Layout plan of headrace tunnel design

隧洞为单一明流流态,设计洞径为8.2 m; TBM开挖洞径为9.11 m,厚0.3 m,环宽1.8 m,管片采用6+1通用型管片;钻爆段衬砌厚0.5~1.5 m。

隧洞长24.83 km,纵坡为0.173%,平曲线半径为500 m,竖曲线半径为1 000 m。总体分为5段,2个TBM施工段: TBM1(K0+295~K9+878)、TBM2 (K24+745~K11+032 )。3个钻爆段: D&B1(K0+000~+295)、 D&B2(K9+878~K11+032)、D&B3(K24+745~+835),其中K24+800~+835段为隧洞出口渐变+闸室段。TBM 段占94.5%,钻爆段占5.55%。

输水隧洞设计优化后取消2个超500 m深竖井和隧洞出口2.4 km双层衬砌,增设隧洞出口闸室段,长35 m; 增加1条2B支洞,共布置3条施工支洞,即1#支洞、2A支洞、2B支洞。

5.3 隧洞施工规划方案优化

TBM2施工段位于关键线路上,随着CCS项目现场施工进展,隧洞施工区域环境条件不断变化,且施工环境条件的变化将直接影响隧洞施工规划方案。

隧洞施工环境条件主要为施工道路运输条件(满足TBM大件运输)、管片预制厂场地条件、管片预制骨料料场及TBM工业广场等。根据现场施工环境条件变化,结合隧洞工程设计及工程控制性工期要求,经过对TBM设备制造、TBM运输方案、TBM运输计划安排和现场施工道路的施工进展,以及调蓄水库系统各建筑物的施工分区、施工工序、施工进度计划等进行系统性和前瞻性分析后,从概念设计到施工阶段,对TBM2施工段进行了全过程动态优化设计(先后共进行了5次施工方案优化),最终通过增设2B支洞,使隧洞施工方案达到最优,即技术可靠、经济且满足工期要求。隧洞施工布置示意见图8。

该方案共布置3条施工支洞(1#、2A、2B), 2个TBM掘进工作面和4个钻爆法工作面。1#、2B 支洞采用钻爆法施工,分别为TBM1、TBM2出洞和拆卸运输通道,2A支洞为TMB1施工通道,进口段410 m为钻爆法施工,后段1 250 m为TBM施工。TBM1在洞外工业广场组装,进入2A支洞滑行400 m后,洞内始发掘进1 250 m至主支洞交叉处,直接进入主隧洞逆坡掘进至K0+258,由1#支洞滑行出洞; TBM2在洞外工业广场组装,由主隧洞进口滑行通过钻爆段D&B4后,洞内始发逆坡掘进至K11+032,再滑行进入2B支洞拆卸洞室,洞内拆卸后由2B支洞运输出洞。在TBM施工的同时,利用1#、2B支洞分别进行钻爆段D&B1、 D&B2和 D&B3施工。隧洞施工工期约为52.4个月。

图8 输水隧洞施工布置示意图

该方案具有4大优势:

1)TBM2由隧洞出口进洞逆坡掘进,减少了TBM掘进的施工排水风险。

2)调蓄水库进场公路7 km处有足够的场地和丰富的砂石料源,为混凝土管片生产提供得天独厚的条件。

3)优化2B施工支洞布置。增加主支洞交叉段钻爆法施工工作面,缩短控制工期的TBM2掘进长度; TBM2在2B支洞内拆机,拆机不占直线工期;保证TBM1物料运输系统拥有独立的2A施工支洞,满足TBM1高效施工; 隧洞施工工期最短。

4)TBM2管片预制厂由2A支洞处转移至调蓄水库进场公路7 km处,大大缩短了管片运输距离,节约工程投资。

该方案缺点是TBM2工业广场占用调蓄水库库尾施工,调蓄水库开挖施工需要分期开挖,但不影响总工期。

5.4 TBM管片类型优化

进行管片设计厚度及管片安装类型优化,目的是在满足工程质量的同时,最大限度地适应TBM现场施工。

5.4.1 管片设计阶段优化

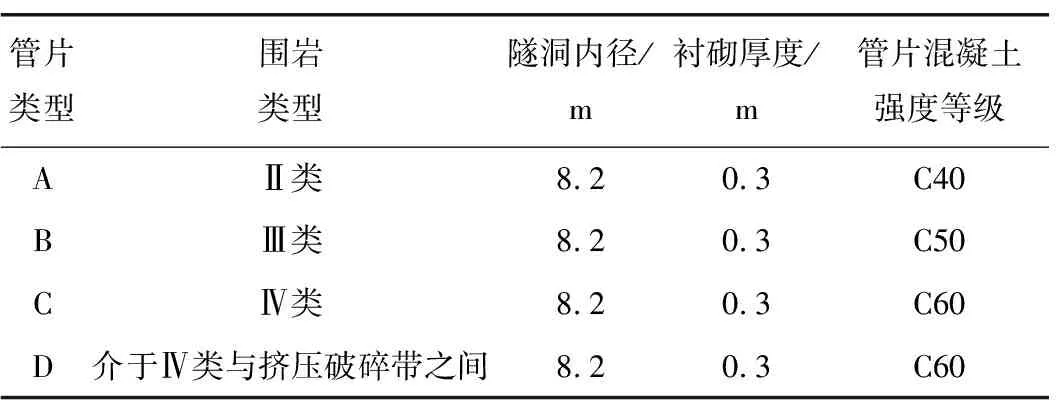

管片厚度由0.25、0.3、0.35 m优化为统一厚度0.3 m。根据围岩分类,将管片分为A、B、C、D 4种类型,见表4。

表4围岩分类与管片衬砌类型统计表

Table 4 Classification of surrounding rocks and segment lining modes

管片类型围岩类型隧洞内径/m衬砌厚度/m管片混凝土强度等级AⅡ类8.20.3C40BⅢ类8.20.3C50CⅣ类8.20.3C60D介于Ⅳ类与挤压破碎带之间8.20.3C60

5.4.2 施工阶段管片安装类型优化

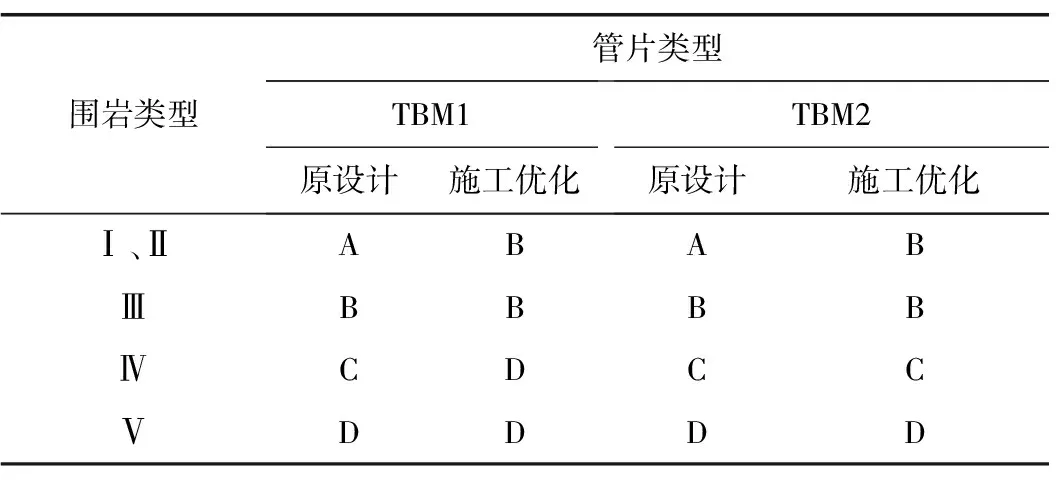

施工过程中根据围岩分类、管片类型所占比例、管片安装类型转换工序等,把管片安装类型优化为2~3种。管片衬砌施工安装分类见表5。

表5 管片衬砌安装分类表

管片安装类型的转换工序包括现场围岩类别及时判断、洞外管片类别储存、管片类别运输、管片类别安装等,这一系列转换工序要求现场运输调度人员与地质工程师密切配合,更重要的是要保证管片类型安装的时效性。管片安装类型的优化,避免了因管片安装类型确定不及时或不准确造成工程质量缺陷和现场调度管理困难(管片装车后卸车或者管片进洞后又运出洞外的情况发生),提高了TBM施工效率,实现了真正意义上的缩短工期、节省投资。

6 案例总结及体会

6.1 案例总结

CCS项目经过全程动态设计优化,工程质量、工期均满足合同要求,同时工程投资也得到有效控制。

6.1.1 工程质量、安全

原明满流流态优化为单一明流流态,保证结构安全;增设的2B施工支洞后期改建为永久检修通道,保证工程运行期安全。

6.1.2 工期保障

1)竖井施工难度大且严重影响工期,通过对隧洞设计优化为明流输水方式,取消了2个超500 m深的通气竖井和出口段2.4 km双层衬砌,保证了合同工期满足要求。

2)增设了多功性2B施工支洞。①2B支洞保证了位于关键线路上的TBM2拆机不占直线工期; ②TBM1拥有独立的2A施工支洞,保证其高效施工; ③增加主支洞交叉段钻爆施工面,缩短钻爆段施工工期; ④缩短控制隧洞工期的TBM2施工段长度,保证了工期; ⑤永久和临时建筑物相结合,2B支洞后期改为永久检修通道。

3)设计阶段将管片厚度由0.25、0.30、0.35 m 优化为统一厚度0.3 m; 施工过程中将A、B、C、D 4种安装类型的管片优化为B、D和B、C、D类型,减少了不同类型管片安装转换工序,大大降低了运输调度和现场管理的难度,有效控制了TBM关键工序管片安装时间,保证了TBM高效施工。

6.1.3 施工风险

1)施工排水是TBM施工的重大管控风险,TBM2由顺坡改为逆坡掘进,最大程度地降低了施工排水风险。

2)解除了深埋竖井施工风险。

6.1.4 工程投资控制

工程采用EPC模式,做到满足合同要求与成本控制相平衡。

1)取消2个深竖井和出口段2.4 km双层衬砌。

2)TBM2逆坡施工,实现了自流排水,降低了排水费用。

3)TBM2预制场由2A支洞处转移至调蓄水库道路7 km处,管片运输距离缩短约40 km。

4)2B支洞既缩短了工期,又为隧洞后期运行安全提供检修通道,永久和临时建筑物相结合,节省了工程投资。

6.1.5 B型管片配筋优化

B型管片施工用量最多,约占全部管片的76%。原B型管片结构设计是基于EPC合同规定的美国规范,后期按照欧洲规范进行了优化设计,钢筋含量由原来的115.78 kg/m3优化为91.1 kg/m3,含筋量减少24.68 kg/m3,直接节省445.2万美元。

6.2 体会

通过对CCS水电站输水隧洞案例设计优化总结,提出了TBM施工隧洞工程设计、TBM设备及TBM施工高度融合为一体的设计理念,实现了设计既主导又服务于施工,设计方案适应于TBM高效性和便捷的现场施工及组织管理,最大限度地发挥了TBM 的优势和潜能。工程总承包模式为TBM施工隧洞工程技术动态优化提供了便利的外部环境条件。