波纹钢板加固盾构隧道衬砌管片抗弯性能试验研究

任天宇, 刘树亚, 柳 献

(1. 中国铁路设计集团有限公司, 天津 300143; 2. 深圳地铁集团有限公司, 广东 深圳 518000;3. 同济大学, 上海 200092)

0 引言

随着使用年限的增长,部分运营盾构隧道存在一定程度的病害,主要分为局部破损与结构大变形2类[1-2]。为保障隧道的正常安全运营,需要对其进行加固以提高受损隧道的承载力与刚度,目前常用的盾构隧道的加固方法有粘贴纤维布加固法、内张钢圈加固法与粘贴复合腔体加固法。经工程检验,这些方法均可有效加固受损隧道,但仍存在一些不足: 粘贴纤维布加固法[3-5]无法大幅度提高结构刚度,且对粘贴面平整度要求较高;内张钢圈加固法[6-8]钢板厚重不便于施工,结构破坏模式为界面粘结失效后的脆性破坏;粘贴复合腔体加固[9-12]施工复杂,破坏模式与内张钢圈加固相同为脆性破坏。

既有加固技术均采用结构胶粘贴加固材料的方式对隧道进行加固,这种方式下粘贴界面为结构的薄弱面,粘贴失效后结构发生脆性破坏,刚度与承载力迅速下降,且结构胶的耐久性与耐火性能较差。为解决这一问题,保证加固材料与管片间安全有效的连接,本文提出了采用锚栓固定波纹钢板加固受损隧道的方法,即波纹钢加固。波纹钢加固在桥梁与涵洞加固中有实际工程案例[13-14],采用波纹钢板对盾构隧道进行加固在国内外均无先例。本文以波纹钢加固盾构隧道衬砌管片为研究对象,开展极限承载能力试验,对加固管片的受力过程、破坏模式、加固性能及加固机制进行分析研究。

1 试验概况

1.1 试件设计

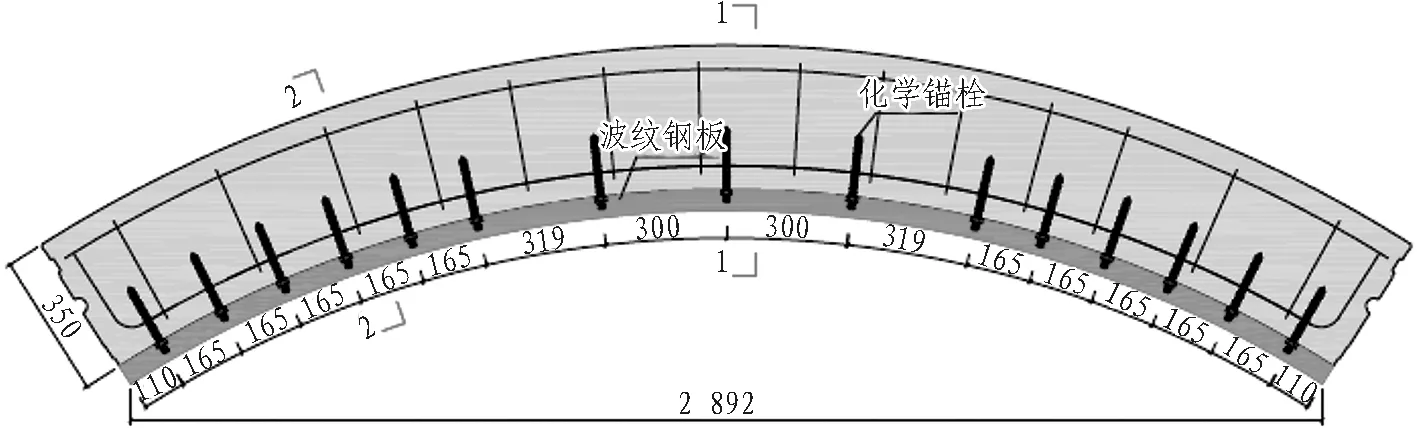

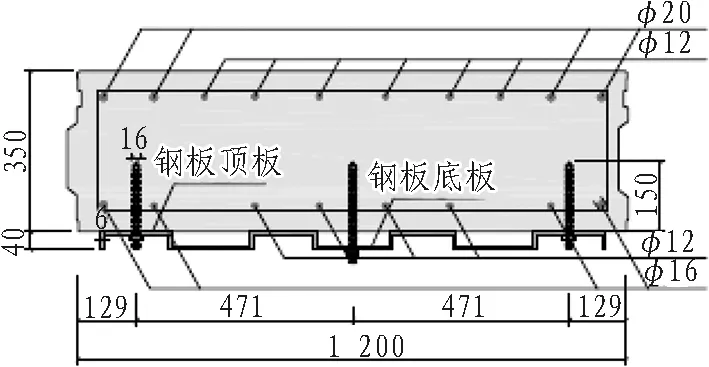

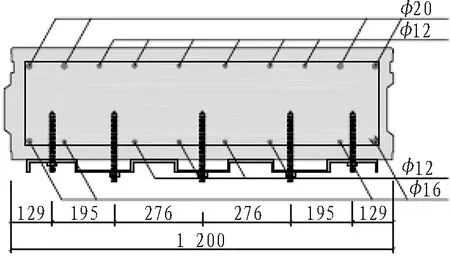

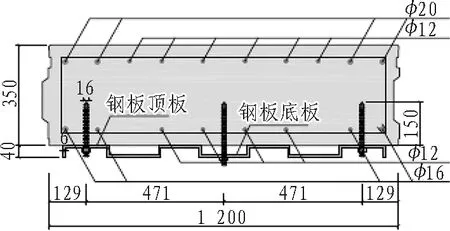

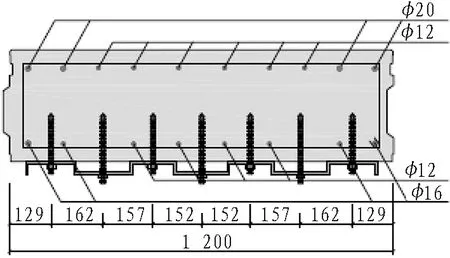

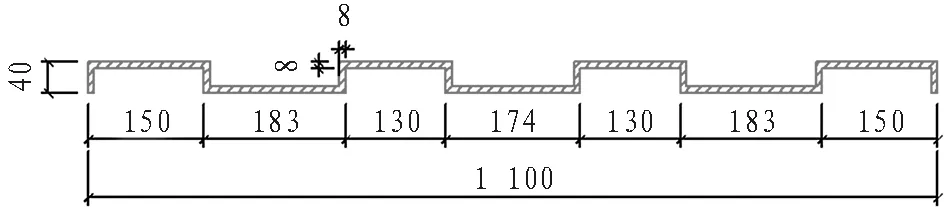

被加固衬砌管片选用上海地铁中埋通用管片的标准块,管片外径为6 200 mm,内径为5 500 mm,截面尺寸b×h=1 200 mm×350 mm,管片所对圆心角为65°,计算跨径为2 892 mm。管片混凝土等级为C55,主筋为HRB335钢筋,外弧面主筋为4B20+6B12,内弧面主筋为2B16+6B12,箍筋为HPB300钢筋,箍筋直径为10 mm。加固波纹钢板选用Q235钢板,截面高度为40 mm,可以保证加固后隧道仍能满足地铁限界标准。波纹钢板与衬砌管片间采用结构用粘钢胶与5.8级M16化学锚栓进行连接,化学锚栓植入深度为150 mm。

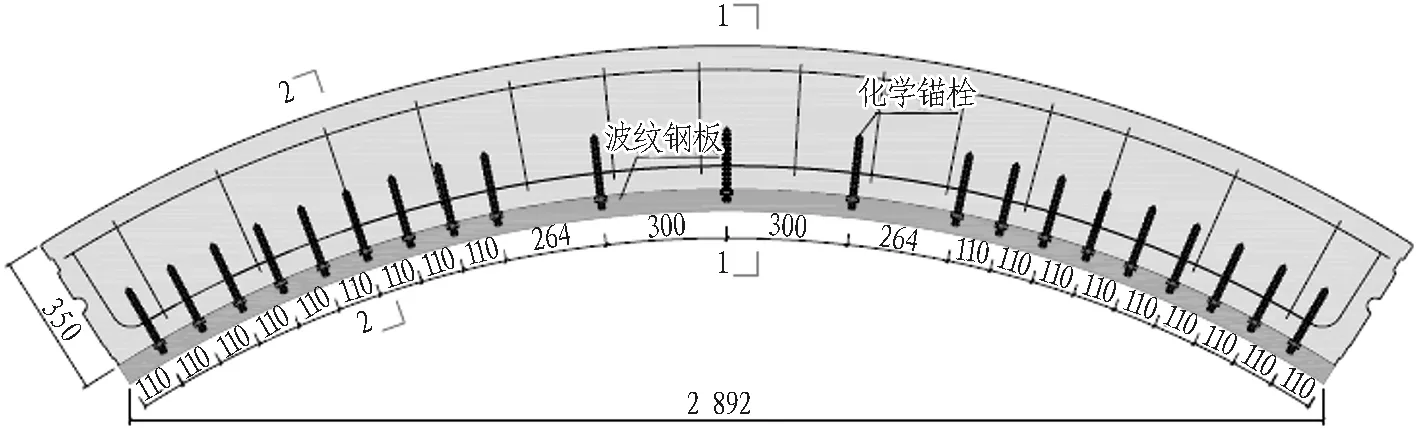

本次试验共设置3组管片,分别为未加固对比管片S0,波纹钢板加固管片S1、S2。其中S1管片由于剪跨段锚栓数量较少,在试验中出现了锚栓被剪断的现象,S2管片对此进行了优化,加密了剪跨段化学锚栓的布置。试件配筋及构造布置如图1所示。

(a) S1管片锚栓布置

(b) S1管片1-1截面

(c) S1管片2-2截面

(d) S2管片锚栓布置

(e) S2管片1-1截面

(f) S2管片2-2截面

(g) 波纹钢板参数

1.2 加载系统

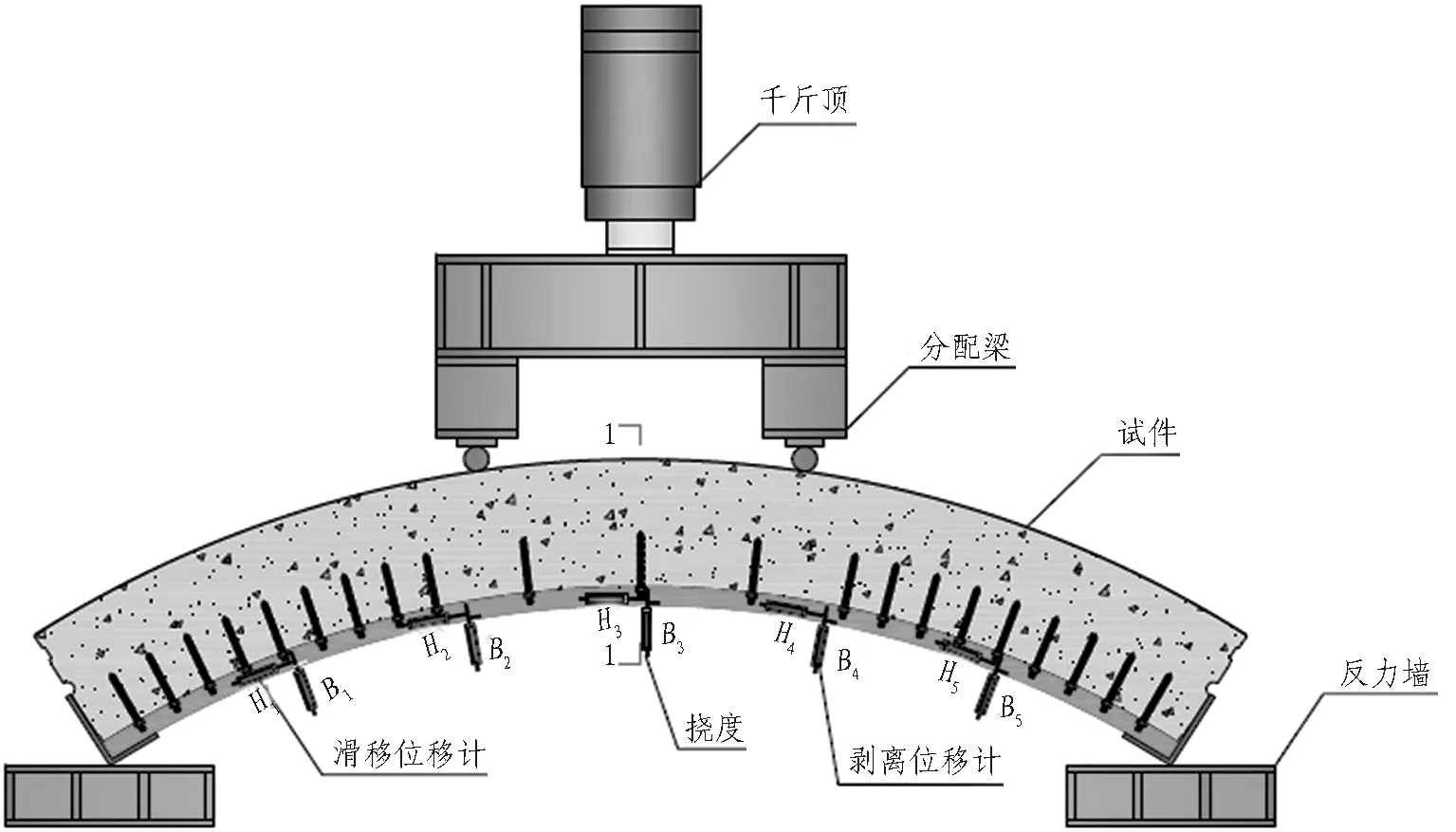

加载系统由反力墙、水平加载作动器、分配梁以及滑移支座组成,如图2所示。试验中,垂向力Fy由水平加载作动器施加,通过分配钢梁作用在试件上,可实现对隧道管片的单向加载,加载点间距离l1=900 mm,试验管片跨度l2=2 952 mm,跨中弯矩M与垂向力Fy关系为M=0.5(l2-l1)Fy。试验加载采用单调加载方式,试验过程无卸载,直至试件破坏。

B—剥离计测点;H—滑移计测点。

图2加载系统

Fig. 2 Loading system

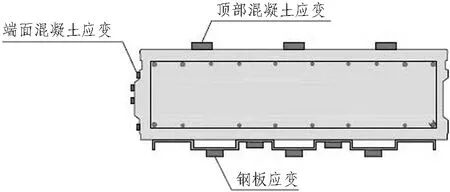

1.3 量测系统

本次试验测试内容包括跨中挠度、钢板剥离滑移位移、跨中外弧面混凝土应变、钢板应变。其中挠度测点位于管片中心处,剥离滑移测点位于钢板与管片界面处,间距为400 mm,混凝土及钢板应变测点位于管片中心截面处。各测点布置情况如图2和图3所示。测点数量统计如表1所示。

图3 量测系统Fig. 3 Measuring system

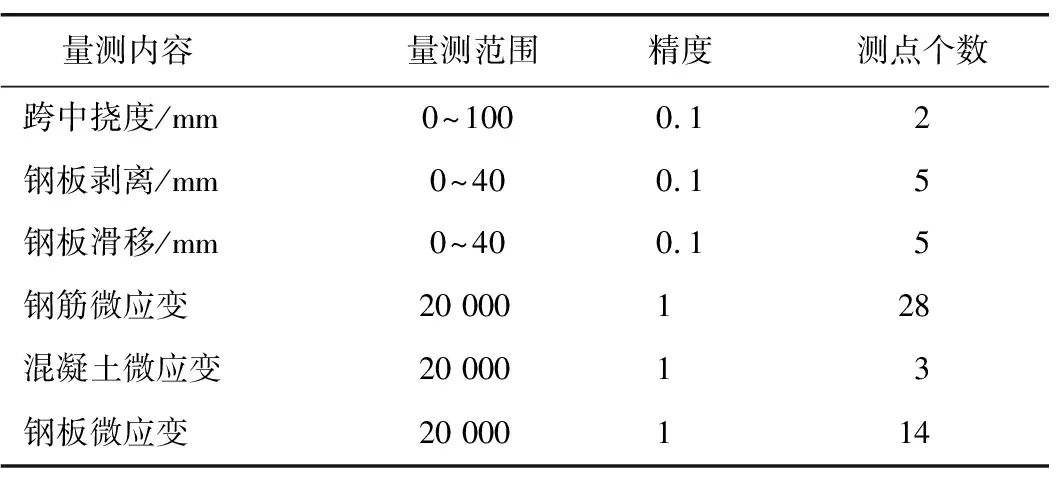

量测内容量测范围精度测点个数跨中挠度/mm 0~1000.12钢板剥离/mm 0~400.15钢板滑移/mm 0~400.15钢筋微应变 20 000128混凝土微应变 20 00013钢板微应变 20 000114

2 试验结果

2.1 试件破坏状态

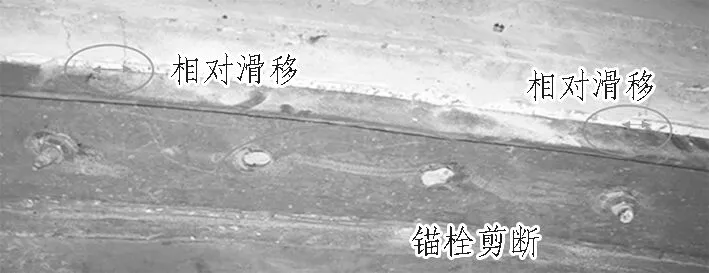

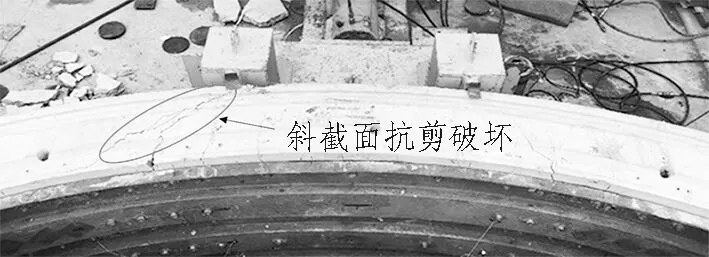

试验管片发生了受弯破坏、加固界面剪切破坏以及斜截面受剪破坏3种破坏模式。未加固对比管片S0为典型的受弯破坏,破坏时内弧面钢筋受拉屈服,外弧面混凝土压碎,破坏状态如图4(a)所示;波纹钢加固管片S1发生加固界面剪切破坏,破坏时管片外弧面混凝土未压碎,波纹钢板与管片产生较大的相对滑移,使得剪跨段锚栓均产生较大的剪切变形而受剪破坏,破坏状态如图4(b)所示;波纹钢加固管片S2发生斜截面受剪破坏,破坏时管片外弧面混凝土未压碎,管片本体在较大的剪力作用出现1条斜裂缝延伸至加载点处,波纹钢板与管片间产生一定的径向剥离与剪切滑移,破坏状态如图4(c)所示。

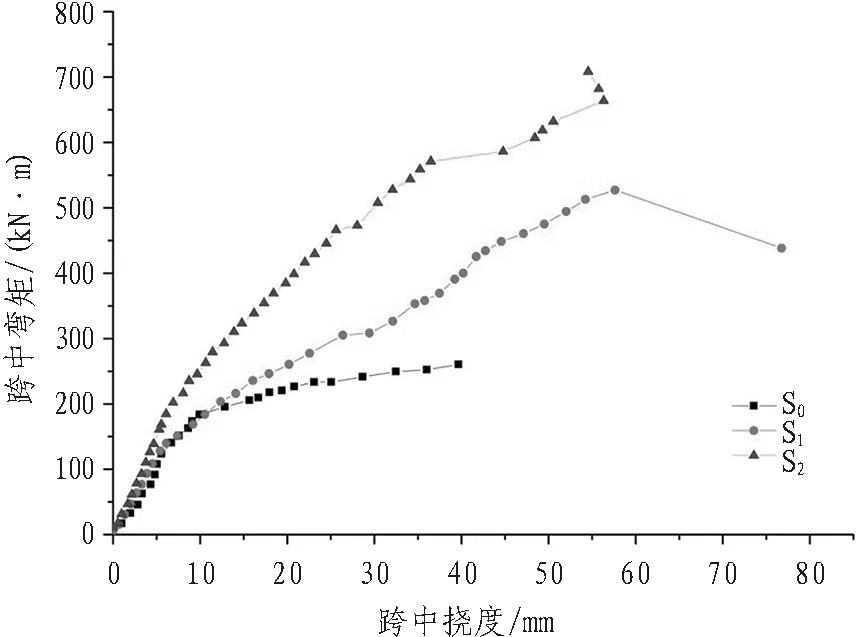

2.2 荷载-挠度曲线

试验管片荷载-挠度曲线如图5所示。对于未加固对比管片S0: 1)在跨中弯矩M=0~123 kN·m阶段,挠度随荷载基本呈线性增长; 2)在开裂弯矩M=123 kN·m时,内弧面受拉区混凝土开裂,管片刚度降低,挠度增长速度加快; 3)随着荷载增加,裂缝数量增加且不断加宽加深; 4)继续加载至M=195 kN·m时,内弧面钢筋受拉屈服,跨中挠度急剧增加; 5)在弯矩M=260 kN·m时,外弧面混凝土压碎,试验结束。

(a) 管片S0破坏状态

(b) 管片S1界面破坏

(c) 管片S2斜截面抗剪破坏

图5 试验管片荷载-挠度曲线Fig. 5 Load-deflection curves of test segments

波纹钢加固试件S1: 1)在弯矩M=0~151 kN·m阶段处于弹性阶段,跨中挠度随荷载基本呈线性增长; 2)在开裂弯矩M=151 kN·m,管片跨中受拉区混凝土退出工作,管片抗弯刚度下降,挠度随荷载增长速度加快,荷载-挠度曲线出现拐点; 3)在M=513 kN·m时,波纹钢板底板受拉屈服,加固管片进入破坏阶段; 4)继续加载至M=527 kN·m时,剪跨段锚栓被剪断,试验结束。

波纹钢加固试件S2: 1)在弯矩M=0~185 kN·m阶段处于弹性阶段,跨中挠度随荷载基本呈线性增长; 2)在开裂弯矩M=185 kN·m时,管片跨中受拉区混凝土退出工作,管片抗弯刚度下降,挠度随荷载增长速度加快,荷载-挠度曲线出现拐点; 3)继续增加至M=586 kN·m时,波纹钢板底板达到受拉屈服应变,试件挠度随荷载迅速增加; 4)在M=663 kN·m时,试件由于剪切破坏产生转动,跨中挠度出现减小的现象; 5)在M=708 kN·m时,试件斜截面受剪破坏,试验结束。

2.3 跨中截面应变

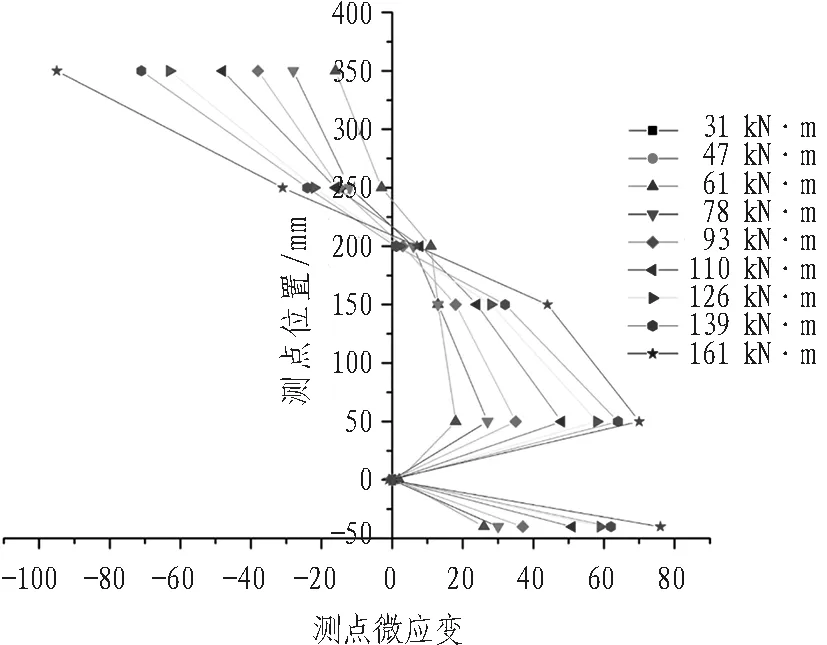

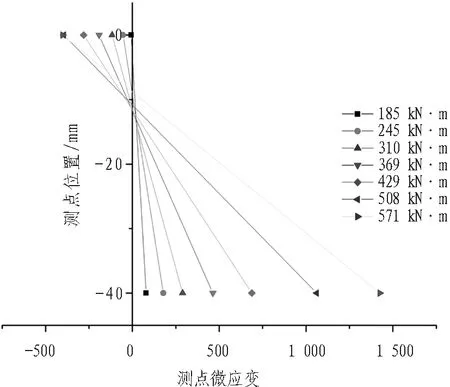

为验证波纹钢加固管片是否符合平截面假定,在加固管片S2的试验中,在管片跨中位置处侧面增添布置了4个混凝土应变测点,测点位置如图2所示。测点位置坐标以管片内弧面为起点,坐标为0,管片外弧面为终点,坐标为350,波纹钢板底板位置坐标为-40,顶板位置坐标为0。

管片开裂前,截面应变分布情况如图6(a)所示。可以看出: 1)管片本体正截面符合平截面假定,试件整体正截面不符合平截面假定,说明管片本体与波纹钢板间不能完全共同作用; 2)波纹钢顶板应变约为0,底板应变为正值,说明波纹钢板处于受弯与受拉的组合状态,顶板处由弯矩引起的正应力与由拉伸引起的正应力抵消。

管片开裂后,端面混凝土应变测点相继失效,截面应变分布情况如图6(b)所示。可以看出,波纹钢板顶板应变小于底板应变,说明开裂后钢板也处于拉弯状态。

(a) 管片开裂前截面应变

(b) 管片开裂后截面应变

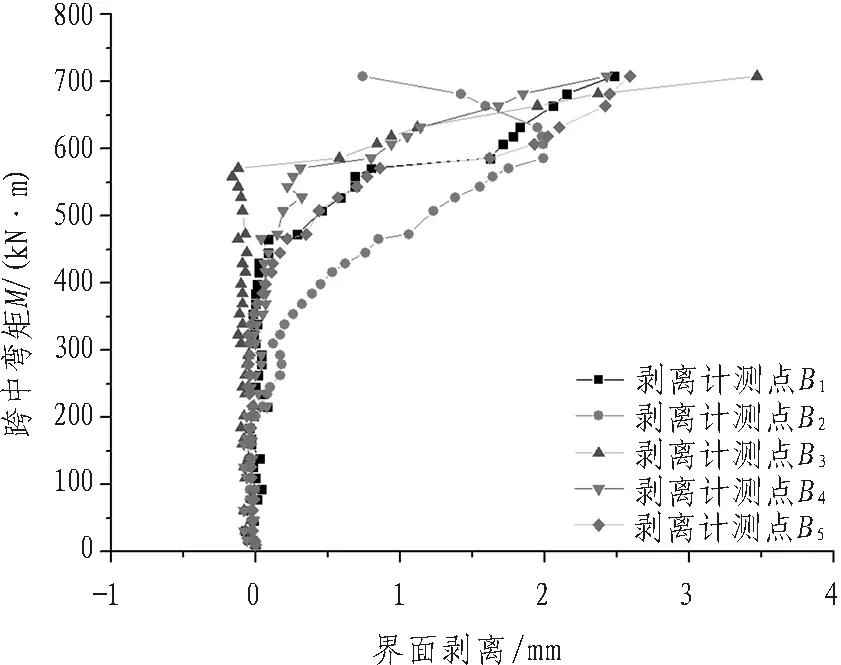

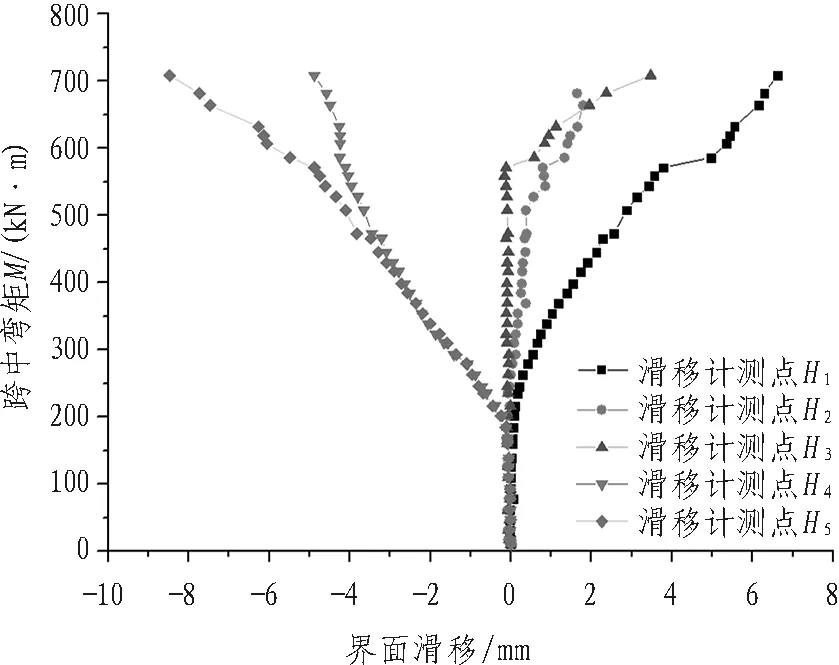

2.4 界面剥离滑移

波纹钢加固试件S2荷载-界面剥离滑移曲线如图7所示(各测点所在位置如图2所示)。可以看出: 1)在开裂弯曲M=185 kN·m前,界面无剥离滑移产生; 2)管片开裂引起了加固钢板与管片本体间不协调变形,界面剥离滑移位移逐渐发展; 3)界面滑移主要发生于两侧剪跨段区域,而跨中纯弯段无滑移产生,说明在剪跨段材料界面间存在较大的剪应力,与理论分析吻合。

3 加固管片抗弯力学性能分析

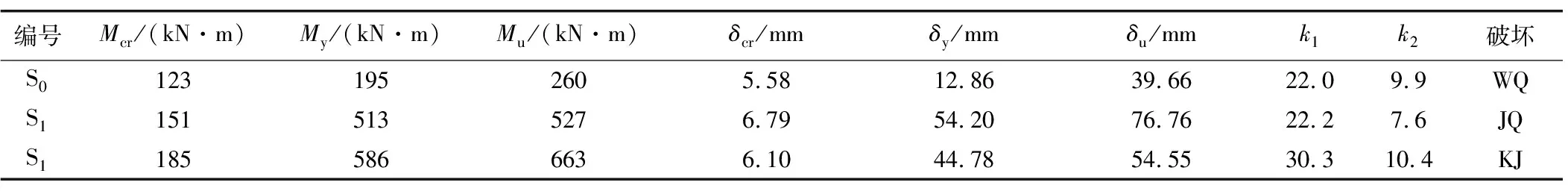

3.1 加固管片抗弯力学性能指标

波纹钢加固管片主要力学性能指标如表2所示。

(a) 界面剥离

(b) 界面滑移

图7 荷载-界面剥离滑移曲线Fig. 7 Load-peel curves and load-slip curves of test segments

注:Mcr表示管片开裂弯矩;My表示管片屈服弯矩(对S0为内弧面钢筋屈服,对S1、S2为波纹钢板屈服);Mu表示极限弯矩;δcr、δy、δu为与之对应的管片挠度;k1为开裂前管片刚度,定义为k1=Mcr/δcr;k2为开裂后管片刚度,定义为k2=(My-Mcr)/(δ2-δ1); WQ表示弯曲破坏; JQ表示界面剪切破坏; KJ表示斜截面抗剪破坏。

1)与未加固对比管片S0相比,波纹钢加固管片S1、S2承载力有显著提升,开裂弯矩分别提升了23%与50%,屈服弯矩分别提升了163%与201%,极限弯矩分别提升了103%与155%; 2)管片的刚度也有一定的提升,管片开裂前刚度较开裂后刚度提升明显。试验结果表明,波纹钢加固是一种有效的盾构隧道管片加固方式。

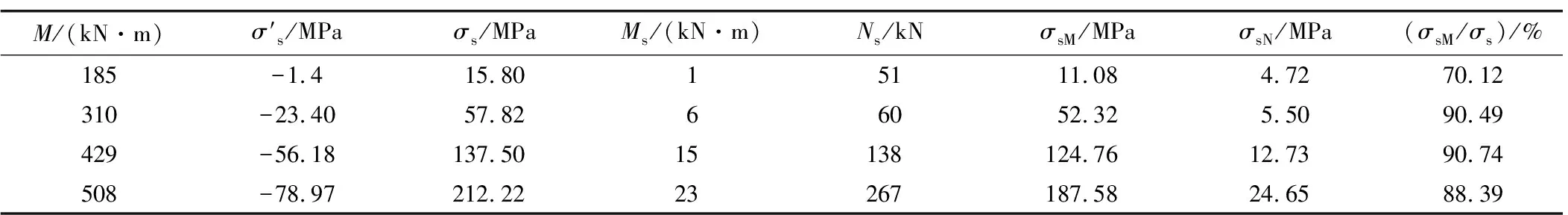

3.2 波纹钢板内力分析

(1)

(2)

式(1)—(2)中:Ns为波纹钢板所受拉力;Ms为波纹钢板所受弯矩;A为钢板面积;Iz为钢板惯性矩;y1为顶板至中性轴距离;y2为底板至中性轴距离。

表3 波纹钢板内力

注:M为试件S2跨中弯矩;σsM为Ms引起钢板底板正应力;σsN为Ns引起钢板底板正应力。

由表3可知: 1)在外荷载作用下,波纹钢板承担弯矩Ms占试件所受总弯矩M比例较小,但钢板所受拉力Ns很大,说明波纹钢板加固衬砌管片时并非直接参与受弯,而是通过对管片两端张拉,形成拉力拱以提高管片承载能力; 2)由钢板弯矩引起的底板正应力σsM占σs的比例较大,说明底板的屈服主要由弯矩Ms控制,波纹钢的弯曲会使钢板提前屈服。

3.3 加固管片破坏模式

波纹钢加固试件S1为加固界面剪切破坏,抗剪锚栓在较大的界面剪切应力作用下被剪断,说明剪跨段抗剪锚栓数量不足,应在设计中避免。经过改进设计后,波纹钢加固试件破坏模式为斜截面剪切破坏,加固后试件承载能力明显提高,试件刚度有一定程度提高,试件整个受力过程可以分为以下3个阶段。

1)弹性阶段。在荷载较小时,加固管片处于弹性阶段,管片混凝土及波纹钢板应变均较小,管片挠度随荷载线性增长,波纹钢板与管片本体间无相对滑移与剥离。

2)带裂缝工作阶段。达到开裂荷载后,受拉区裂缝处混凝土退出工作,结构刚度降低,试件挠度随荷载增长速度加快,钢板应变与混凝土应变随荷载增长速度加快。

在带裂缝工作阶段,随着荷载的增加,裂缝数量与宽度不断增加,使得管片本体内弧面的长度增加,加剧了波纹钢板与管片本体间的不协调变形,两者间相对滑移不断增加。另一方面,随着滑移量的增加,剪跨段化学锚栓提供的剪力加大,钢板在两端剪力的拉动下,与管片本体间产生相对剥离。

3)破坏阶段。跨中波纹钢板底板在弯矩与拉力的作用下达到屈服应变,此时在同等的荷载增量下,试件变形迅速发展,同时管片剪跨段出现斜拉裂缝,裂缝迅速向加载点延伸,试件出现扭转,最终试件被斜拉为两段,试验结束。

3.4 加固管片受力机制

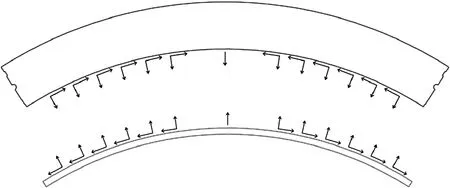

试件受力简图如图8所示。加载时,波纹钢板会受到锚栓传来的剪力,该剪力会引起波纹钢板受拉,同时使钢板产生向下的挠曲变形,钢板同时承受拉力与弯矩的共同作用,为偏心受拉构件;管片本体会受到锚栓传来的的剪力,形成系杆拱结构,管片的抗弯承载力提高。

波纹钢板在拉力作用下会产生向下弯曲,管片在外荷载作用下也会产生向下弯曲。但由于管片本体的刚度较大,变形较小,会使波纹钢板与管片本体产生剥离趋势,此时锚栓会拉住钢板,减小二者间的不协调变形,波纹钢板与管片本体间存在剥离应力。

图8 加固试件受力简图

Fig. 8 Force diagram of lining segments strengthened by corrugated steel

4 结论与讨论

本文通过对2块波纹钢加固管片与1块普通管片进行2点抗弯试验研究,并从管片承载力、刚度、截面应变等方面进行对比分析,得到如下结论。

1)波纹钢加固可有效提高衬砌管片的承载力与刚度,由荷载挠度曲线可知加固后管片刚度提高10%~36%,承载力提高163%~201%,说明波纹钢加固是一种有效的盾构隧道加固方法。

2)波纹钢加固中采用化学锚栓替代结构胶对加固钢板与管片进行连接,避免了结构胶因剪切破坏而引起的结构整体脆性破坏,结构延性良好,加固后管片破坏模式为适筋破坏。

3)波纹钢板在两端锚栓剪力的作用下,会产生与管片本体剥离的趋势,材料界面间存在较大的径向剥离应力,管片与加固钢板间应设置抗拔锚栓,避免加固钢板与管片产生剥离引起结构破坏。

本文通过开展3组管片抗弯试验,得到了波纹钢加固管片的抗弯性能、破坏模式与受力机制,为波纹钢加固设计提供了理论依据。但由于本文采用2点加载试验进行研究,管片所受荷载及边界条件均与实际情况存在较大差异,不能反映管片真实受力情况,今后将进行整环足尺试验研究,分析实际条件下波纹钢加固隧道的破坏过程、加固效果与受力机制。