模糊PID双组份流量控制方法研究

张铮 魏雄杰 董雷

关键词: 流量控制; 双组份流量; 变比例控制; 积分分离; 模糊PID; 超调量减小

中图分类号: TN876?34; TP39 文献标识码: A 文章编号: 1004?373X(2019)05?0160?04

Research on fuzzy PID control method for two?component flow

ZHANG Zheng, WEI Xiongjie, DONG Lei

(School of Mechanical Engineering, Hubei University of Technology, Wuhan 430068, China)

Abstract: The current variable speed pump flow control system mainly controls the speed of single flow execution mechanism, which has the problems of slow dynamic response and low control accuracy in control process, and can′t realize the two?component variable ratio flow control, especially for the flow control system with large hysteresis, nonlinearity and strong coupling. Therefore, the traditional PID control can′t satisfy the situation of the engineering requirements, and the fuzzy control and integral separation PID control method using simple prediction is proposed. The simple prediction method is used in the control system to approach the ideal flow rate, and then the fuzzy PID control with integral separation is used to reduce the overshoot. The method has the advantages of fast response speed and high precision. The experimental and engineering practice results show this method can provide different flow rates at different pressures.

Keywords: flow control; two?component flow; variable ratio control; integral separation; fuzzy PID; overshoot reduction

在液体流量控制系统中,大部分控制系统是对执行机构速度的控制。对于整个流量控制系统,传统的控制方式大多是对单个流量进行控制,控制算法大多都是常规的PID控制算法,该控制算法不可避免地会导致超调和滞后现象[1]。另外,执行机构速度也在不断变化,对控制系统产生消极的影响。因此,对于一般的控制系统,它的主要缺点有:系统结构复杂、故障率高、适应性差、效率低。针对以上问题,本文采用简单预测的模糊控制和积分分离的PID控制算法,在不同的流量比和压力多变的工况下,能够保持比较准确的液体输出流量比,并能保持压力值在设定压力90%~110%范围内波动。该系统具有响应时间快、精度高、流量比稳定的优点,最终通过实验验证了该控制算法的可行性。

1 液压动力控制系统及其模型

1.1 液压动力系统结构

液压动力系统是由一个减速电机通过减速箱驱动两个柱塞泵。在泵的出口处加上闸阀与压力表从而模拟出实际的受压情况,这样就可以真实地模拟出实际的工作情况,方便系统调试。由于在一些实际的工作环境中,工程所需的原料是比较黏稠的化学液体,而一般的流量计的管径比较小,容易堵塞,因此在测量液体流量方面,采用重力传感器测出液体在单位时间[t]内的重量差,再根据液体的密度换算出实际的流量:

[ΔV=Δmρ Q=ΔVt] (1)

式中:[ΔV]为液体在单位时间内的体积差,单位为cm3;[Δm]为液体在单位时间内的重量差,单位为g;[ρ]为液体的密度,单位为g/cm3;[Q]为液体的流量,单位为cm3/s;

[t]为两次重量采样的时间,单位为s。

此控制系统根据工程所需压力和流量比,由减速电机控制压力,步进电机控制闸阀同时配合溢流阀来提供流量比,相对于传统的单流量控制系统,节省了空间,同时也提供了两种流量。柱塞泵的排量主要取决于柱塞直径、柱塞的有效行程、斜盘倾角(传动轴与缸体轴线之间的夹角)以及每个工作循环中各柱塞的作用次数等。柱塞泵排量的通用计算公式为:

[V=Kπ4d2hZ×10-3] (2)

式中:[V]为柱塞泵排量,单位为mL/r;[K]为每个工作循环中各柱塞的作用次数;[d]为柱塞直径,单位为mm;[h]为柱塞的有效行程,单位为mm;[Z]为柱塞数。

1.2 阀门的流量特性

控制系统流量的调节主要是通过调节阀门开度的大小来实现,本系统主要采用闸阀来控制系统流量,阀门最重要的标准之一是它的流量特性。阀门的流量特性取决于它固有的流量特性。固有的流量特性表示为在恒温和阀门两边压降不变的情况下,通过阀门的流量与控制元件位置(阀门开度)的函数关系。流量特性主要有直线、等百分比(对数)、抛物线及快开四种。闸阀的流量特性为直线特性,直线特性是指阀门的相对流量与相对开度成直线关系,即阀门的开度跟流量成正比[2]。闸阀的相对流量[q]与相对开度[i]之间的关系如下:

[q=(R-1)iR+1R] (3)

式中:[R=QmaxQmin],其中[R]为流量调节比,[Qmax]为阀门的瞬时流量,[Qmin]为阀门可调流量下限值。由于要保证一定的流量比,本工程的可调阀门选用阀门开度,[Imax=]0.2,[Imin=]0.05,即[R=QmaxQmin=ImaxImin=4]。

2 液壓动力控制系统及其模型

2.1 模糊控制PID控制算法

双组份液体流量比例调节系统具有大滞后、非线性、强耦合等特性,因此普通的PID控制无法满足工程需要。这是因为:液体在管道中的传输需要时间;许多设备串联在一起,互相影响;各类测量装置(传感器)的时间滞后; 执行机构的动作时间滞后[3]。所以本文采取带预测的模糊控制和积分分离的PID控制算法,流量闭环负反馈控制。流量闭环负反馈控制会根据流量比的差值以及差值的变化率来控制步进电机的正反转,步进电机控制闸阀的开关。同时,也会根据系统压力实时调节减速电机的速度。最终,使系统不受负载的变化、参数扰动等因素的影响。

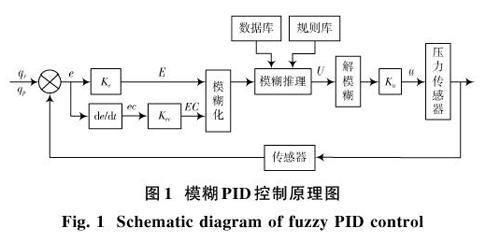

模糊控制是对控制器的输入参数进行限制,本文提出的简单预测模糊控制是前期通过实验确定一组模糊参数表。控制器的输出可根据系统误差的大小以及变化率自动匹配控制器中的系统参数[4]。同时,由于系统的滞后特性,毫无疑问会产生一定的超调量。因此还要加入积分分离控制,在系统误差大时取消积分作用,减小超调量,从而快速地接近目标流量比,解决了普通模糊PID控制响应速度与超调的矛盾。模糊控制器主要由四部分组成:模糊化接口、知识库的建立、模糊推理机、解模糊接口[5]。选用系统流量偏差[e]和系统流量偏差的变化率[dedt]作为模糊控制器的两个输入量,根据步进电机做一次调节所走的脉冲数,对两个模糊控制器的输入量做一次尺度变化使之满足模糊控制的需求。根据实验得到的经验建立模糊控制库,使相应的系统流量偏差[e]和系统流量偏差的变化率[dedt]乘以相应的比例因子最后转化为PID方程的三个系数[Kp,Ki,Kd]。控制原理如图1所示。

本控制系统以两个柱塞泵流量作为控制对象,其中,[qr]为系统设定流量;[qp]为系统实际流量;[e]为系统流量偏差;[dedt]为系统流量偏差的变化率;[Ke]和[Kec]为比例因子,分别取2和[110];[Ku]为量化因子,取值为[18]。

模糊控制器具体参数如下:系统采用二维模糊控制器,输入、输出变量的语言变量均采用{NB(负大),NM(负中),NS(负小),ZO(零),PS(正小),PM(正中),PB(正大)}7个语言变量输入[6]。变量[E]和[EC]的论域根据实际实验要求设为[-300,300]与[-30,30],输出变量[U]的论域设为[30,90]。输入变量和输出变量的隶属函数均采用三角形隶属函数。基于经验和领域专家的意见,建立模糊规则表,如表1所示。[e,ec,Kp,Ki,Kd]的隶属度函数如图2~图4所示。

2.2 简单预测的PID以及积分分离的控制原理

所谓简单预测是通过大量实验得出闸阀的位置在某个点比较合适,从而在实验开始前将闸阀位置调至理想位置点。参数自整定模糊PID控制器可以通过调节控制器的输入参数来调节系统的流量比,同时也可以缩短控制器对于系统自适应的过程,从而提高系统的响应速度。简单预测的模糊PID调节是属于对流量误差的闭环控制,这样对于系统的参数如系统压力、料液黏度、柱塞泵之间耦合作用的非线性因素不敏感,所以控制系统稳定性高。

带积分分离的PID控制是在简单预测模糊PID控制的基础上加入积分分离技术,用于消除系统的超调。当流量控制系统有较大幅度的波动或输入值大幅度改变时,由于此时有较大的偏差,以及液体流量系统有惯性和滞后性,故在积分项的作用下,往往会产生较大的超调量和长时间的波动。特别是对于温度、流量等变化缓慢的过程,这一现象将更严重[7]。为此可以采用积分分离措施,即偏差较大时,取消积分作用;当偏差较小时将积分作用投入。因此要设置一个阈值,此时的阈值设定为误差在目标流量比基础上的[±100] g。当误差超过[±100] g时,将积分作用取消;当误差低于[±100] g时,又重新引入积分作用。

2.3 工程所用算法

本工程采用带积分分离的简单预测模糊控制和积分分离的增量式PID控制算法。

[ΔUk=Kpdedt+Kie+Kdd2edt] (4)

式中:[e]为系统流量偏差;[dedt]为系统流量偏差的变化率;[d2edt]为系统流量偏差的变化率的变化率;[Kp]是经过模糊化处理的比例系数;[Ki]是经过模糊化处理的积分系数;[Kd]是经过模糊化处理的微分系数。此工程试验中,要对控制器的输出[ΔUk]做尺度转化,使其适用于控制步进电机的脉冲数,进而调节系统的流量。

3 工程实验

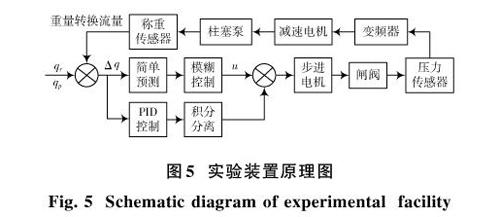

实验通过减速器(5[∶]1)驱动两个性能相同的柱塞泵作为动力源,根据测定的重量计算出流量比差值,进而控制步进电机的正反转以及所走步数,从而控制闸阀的开与关。实验采用0.75 kW减速电机和排量为2 L/min的柱塞泵作为液压的动力源,通过称重传感器测得两种不同液体的重量并最终换算成流量,系统流量与压力主要取决于减速电机的转速,利用闸阀的开关来控制实际的流量比。

保压系统采用流量负反馈的闭环控制,压力随出口处负载变化而不断变化,即压力自适应控制方式。流量负反馈可以提高控制系统的稳定性,对于整个控制过程也有积极的作用。流量系统压力自适应控制方式即泵的压力自动与出口处负载压力相适应。当负载不断增大时,整个流量系统的压力也不断增大,控制系统会根据实际的压力与工程所需压力差值的正负来控制减速电机转速,最后使实际的工作压力不断逼近工程所需压力。反之,当负载不断减小时,整个流量系统的压力也不断减小,控制系统会根据实际的压力与工程所需压力差值的正负来控制减速电机的转速,最后使实际的工作压力不断逼近工程所需压力。

本工程采用0.75 kW的PL28减速电机和排量为2 L/min柱塞泵作为液压的动力源,通过调节泵出口的开口大小来模拟整个系统的压力。三菱FX3U?32MT作为控制器,其他的硬件包括:控制减速电机的VCD?2000型变频器、28HS2806A4步进电机与相对应的HM?2H2A128驱动器、A21W?40P溢流阀、闸阀、单向阀。通过称重传感器与压力传感器分别采集系统的模拟值重量与压力值,通过FX3U?4AD转化为数字量的重量值和压力值,最终传递给三菱FX3U?32MT型PLC。通过三菱PLC编写控制程序来计算系统的误差,并通过带积分分离的简单预测模糊PID算法,最终得到输出的控制量,分别控制减速电机的转速和步进电机的转速与步数,进而控制系统的流量比,实验装置原理图如图5所示。

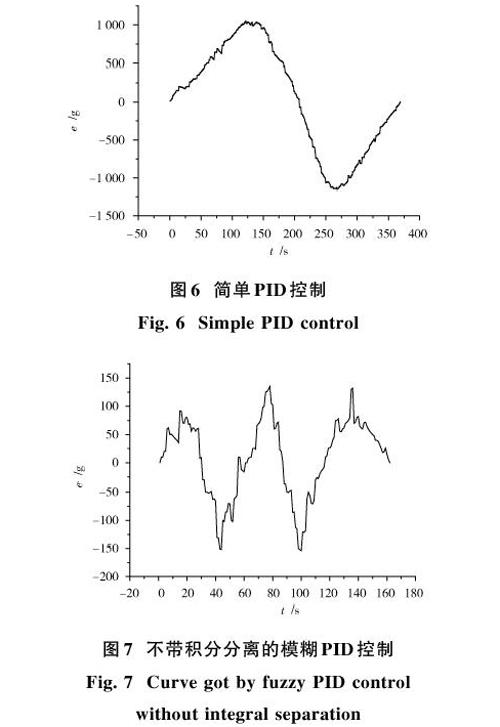

为了证明本文提出带积分分离的简单预测模糊PID控制的优越性,与PID控制、不带积分分离的模糊PID控制进行实验对比分析,结果如图6~图8所示。

根据图6的具体实验数据可以看出,当使用简单PID控制时,系统误差呈现正弦变化,也就是说系统无法稳定。从图7可以看出,当引入模糊PID控制时,误差曲线的周期变短,但也无法在短时间内稳定下来。由图8可以看出,当使用带积分分离的简单预测模糊PID控制时,系统最终会逐渐稳定下来,误差的大小在±50 g内跳动,完全可以满足工程要求。

4 结 论

对于双组份流量比控制运用简单预测的模糊控制和积分分离的PID控制算法,在不同的流量比和压力多变的工况下,能够保持比较准确的液体输出流量比,相比于其他简单控制算法,大大缩短了调整周期,鲁棒性好。针对复杂多变的液体流量控制系统,本控制系统还有一定的改进空间。

参考文献

[1] 徐福仓,申群太,黄海悦.预测控制在大滞后电阻炉系统中的应用研究[J].计算技术与自动化,2000,19(3):114?116.

XU Fucang, SHEN Quntai, HUANG Haiyue. Study on application of predictive control on resistance furnace [J]. Computing technology and automation, 2000, 19(3): 114?116.

[2] 许海翔,周建旭.阀门的流量特性对系统瞬变流分析的影响[J].水电能源科学,2016,34(3):185?188.

XU Haixiang, ZHOU Jianxu. Influence of value′s flow characteristics on system transient flow [J]. Water resources and power, 2016, 34(3): 185?188.

[3] 钱灯云.基于遗传算法的高压最小流量阀PID自适应控制研究[D].上海:上海交通大学,2012.

QIAN Dengyun. Study of PID adaptive control based on genetic algorithm for high pressure min flow value [D]. Shanghai: Shanghai Jiao Tong University, 2012.

[4] 刘斌,谌海云.基于串级模糊自适应PID的起重机防摇控制研究[J].制造业自动化,2017,39(8):17?21.

LIU Bin, CHEN Haiyun. Research on anti swing control of crane based on cascade fuzzy adaptive PID [J]. Manufacturing automation, 2017, 39(8): 17?21.

[5] 马玉,谷立臣.限幅模糊与带阈值设置PID补偿的变转速液压源流量控制方法研究[J].中国机械工程,2015,26(16):2197?2202.

MA Yu, GU Lichen. Research on limiting fuzzy and PID compensation with threshold settings control for flow of variable speed hydraulic source [J]. China mechanical engineering, 2015, 26(16): 2197?2202.

[6] 黄向东,赵永成.基于模糊自整定PID的注水流量控制系统[J].仪表技术与传感器,2012(6):61?63.

HUANG Xiangdong, ZHAO Yongcheng. Design of water injection flow control system based on fuzzy self?tuning PID [J]. Instrument technique and sensor, 2012(6): 61?63.

[7] 王晓东.一种积分分离PID控制器的设计[J].山西科技,2006(6):104?106.

WANG Xiaodong. A kind of integration separation PID controller′s designing [J]. Shanxi science and technology, 2006(6): 104?106.

[8] 郑刚,李斌,梁于州.模糊自适应PID控制的恒张力收卷系统研究[J].现代电子技术,2017,40(21):132?135.

ZHENG Gang, LI Bin, LIANG Yuzhou. Research on constant tension winding system based on fuzzy self?adaptive PID control [J]. Modern electronics technique, 2017, 40(21): 132?135.