12层厚铜印制板钻孔工艺改进

唐文锋 程 剑 谢超峰 周 刚 曾祥福

(广东科翔电子科技有限公司,广东 惠州 516081)

1 背景描述

为了提高PCB线路的电流承载能力,在不能增加线宽条件下只能相应提高导体厚度即铜厚。本文对一款厚铜板从工程资料优化,重点对压合、钻孔、电镀等工艺跟进研究,改善了孔偏、孔粗过大、孔烧焦,内层孔环崩缺、被拉出,钉头等不良,使厚铜板成品后通过相关可靠性测试符合品质要求。

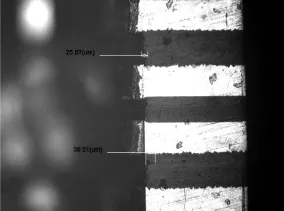

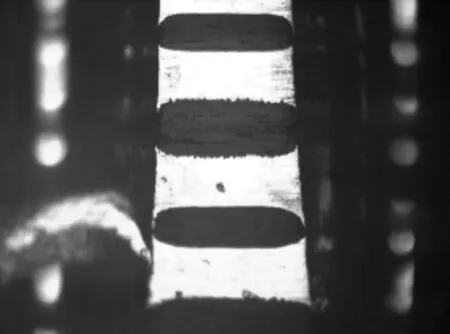

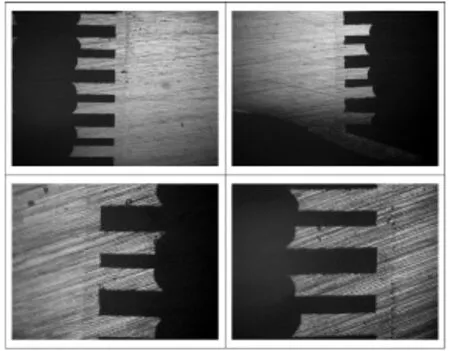

此板为12层内/外层铜厚140 μm(4 oz)的厚铜板,第一次试样共投12 PNL,钻孔后发现有孔偏、孔粗过大(见图1)、孔烧焦,内层孔环崩缺、被拉出,钉头(图2)现象等问题存在,报废了9 PNL。现针对第一次打样存在的问题展开研究。

2 试验方案设计

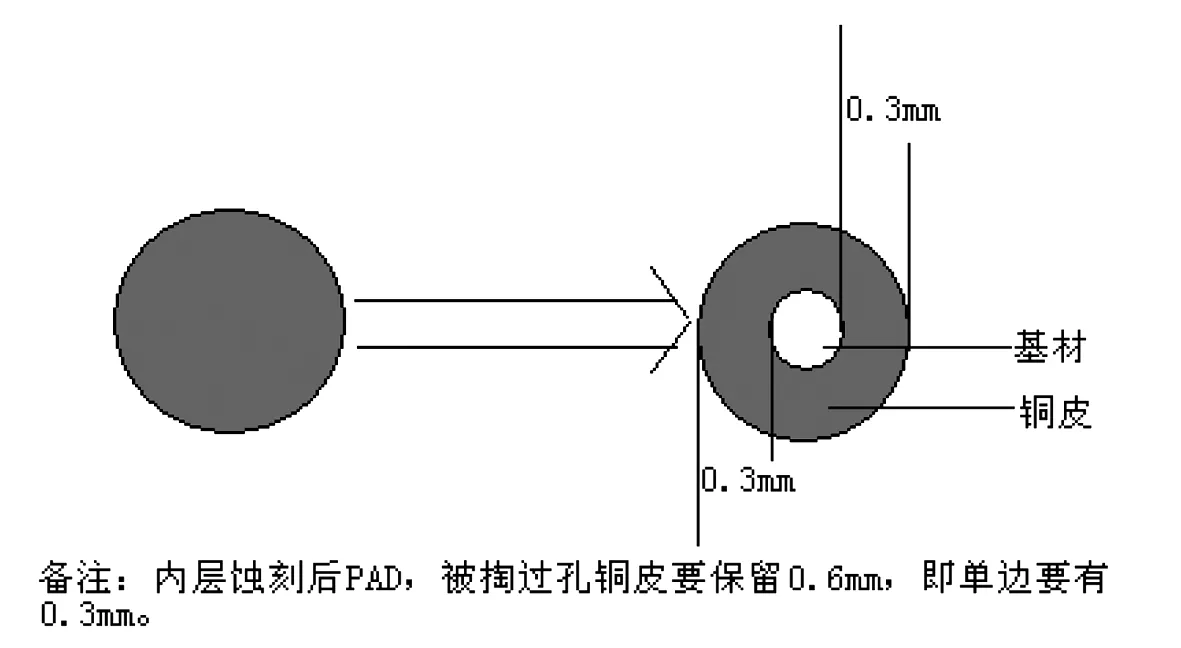

(1)内层照相底片资料的更改:此板制作难点主要在钻孔,试板主要是针对钻孔进行资料更改与跟进。为了能够减少钻孔时钻针与内层铜皮摩擦产生大量热量而导致孔粗、树脂缩陷等品质问题,对内层照相底片上部分铜皮掏掉,具体掏铜皮标准是:对于PTH(镀通孔)孔钻孔孔径Ф≥0.9 mm,内层独立Pad及带有隔离环的Pad,把中间铜皮掏空,掏空铜皮标准是钻孔孔径Ф-0. 6 mm。如:钻孔孔径Ф0.9 mm要掏掉铜皮的直径为0.9-0.6=0.3 mm;Ф1.3 mm 要掏掉铜皮的直径为1.3-0.6=0.7 mm;依次类推。NPTH(非镀通孔)孔孔径不变。如图3所示。

(2)更改钻孔孔径:为了增加孔铜的结合力,同时借签行业经验参考将孔铜厚度就做到70 μm左右,增加孔铜厚度的同时还要保证孔径OK,就要加大钻孔孔径,钻孔孔径修改标准:对于PTH孔钻孔孔径Ф<1.0 mm,在现有MI要求孔径的基础上再加0.05 mm,如:0.4 mm改成0.45 mm,0.5 mm改成0.55 mm,0.55改成0.6 mm,依次类推。NPTH孔孔径不变。

(3)更改压合外层铜箔:由于增加孔铜厚度后,表铜也会跟之增加,为了保证表铜厚度,压合外层铜箔由35 μm改为18 μm。

图1 孔粗过大(25-38 μm)

图2 钉头过大

图2 内层孔环优化示意图

(4)钻孔工序相关资料的更改:为了保证钻孔质量,钻孔时主要从使用金洲UC型钻针、调整参数、钻孔方法、钻头寿命等几个方面进行改善。

3 跟进过程与结果

根据上述制定方案,对5 PNL板进行全程跟进,重点跟进了内层、压合、钻孔、铣槽等工序。

(1)内层:此板补投是在一厂,板发到二厂时没有及时通知研发跟进,当内层主管反馈给研发时内层图形已蚀刻出来,故内层图形是按原资料做的。

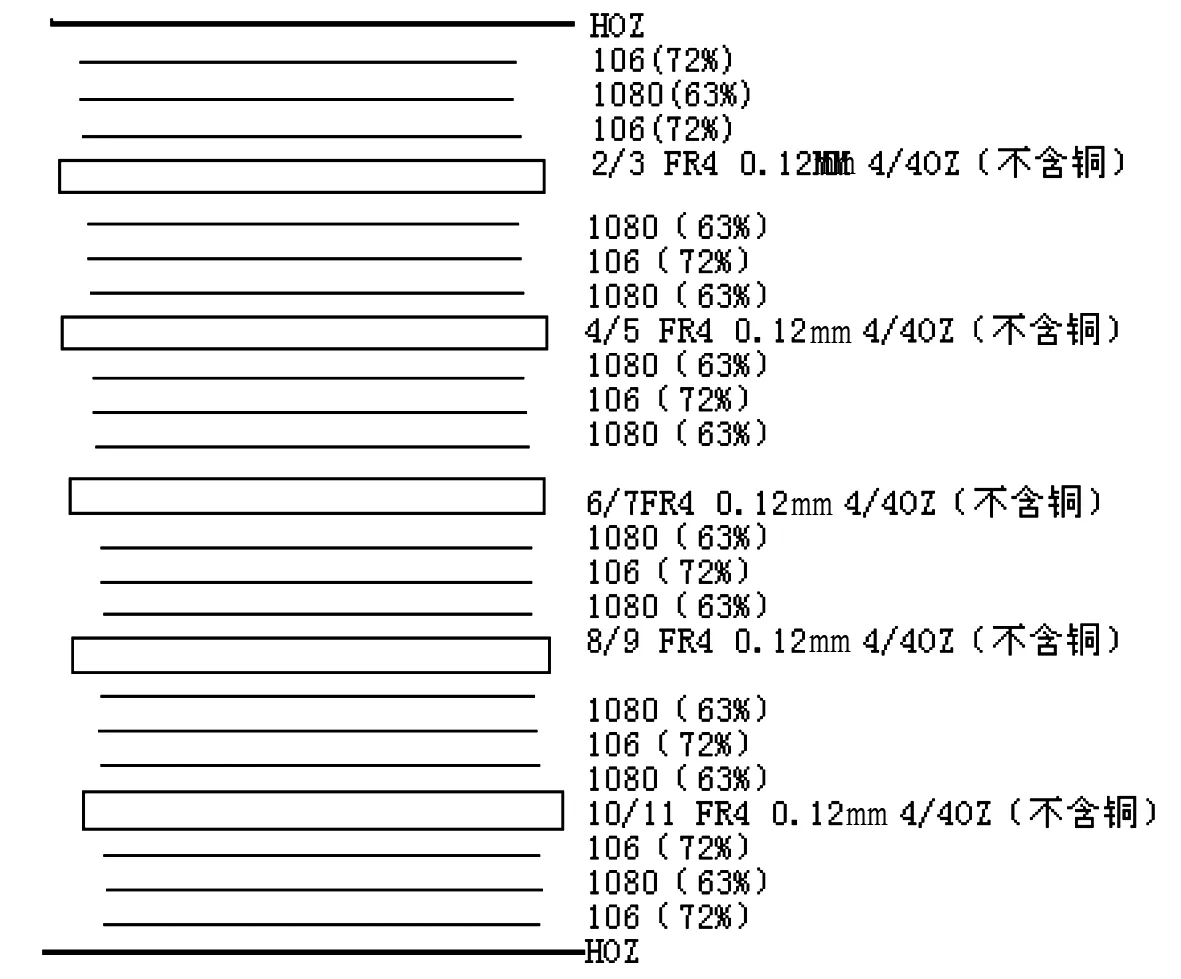

(2) 压合:此12层厚铜板叠构见图4,压合时有一定的难度,作了重点跟进。

①棕化前把板边的铆钉孔打出,速度3.8 m/min. 检查棕化面无不良现象,此板内层铜较厚要求棕化后烤板150 ℃×30 min,因烤箱坏,棕化后在烘干段烘50 min。

②先MI要求切割PP,抽湿4 h以上,预排时把PP钻出孔,注意和芯板上内层铆钉孔相对应,按照作业文件要求次序进行铆合,特别控制铆钉长度。

③排板时单独排一个Book,厚度不够时垫钢板,上下用全新牛皮纸20张。

图4 厚铜板压合叠构图

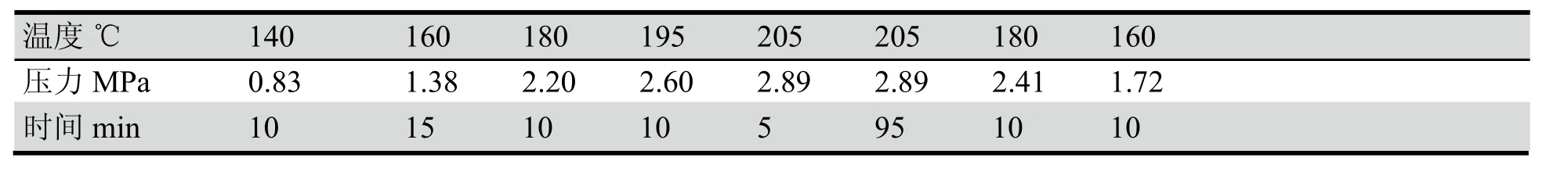

④专用压合程序(见表1)。

表1 压合程式

⑤接线测升温速率(80~140℃升温速率1.0~1.5 ℃/min)。

⑥压合后烤板参数170 ℃×6 h。

⑦正常拆板(该板外层为140 μm铜箔拿到开料进行切板)——铣铜板——铣铜皮——铣板边。

(3)钻孔:主要从以下几个方面进行了控制:

①使用全新金洲UC型钻针,白垫板+铝片。

②钻头寿命控制,Ф<1.0 mm钻头设置为800个孔,Ф≥1.0 mm钻头设置为1000个孔。

③钻孔参数在厚铜板作业参数的基础上,转速(F)下降10%,进刀速(S)下降30%。

④采用分步钻孔法。

⑤钻孔后过一次砂带磨板机,用高压气枪吹掉孔内毛刺与粉尘。

小结:从钻孔后孔粗切片可以看出,孔粗都在要求范围之内,无孔环被拉出、无钉头、无树脂收缩现象,但发现有轻微偏孔现象。

(4)沉铜板电:要求孔铜厚度>50 μm,一镀很难完成,需要二次板电。

图5 板电铜厚切片

从图5切片可以看出,孔铜厚度都在50 μm以上,孔铜与孔壁结合良好。

(5)蚀刻后热冲击实验:把蚀刻后的板切成10 cm×10 cm的小块做热冲击实验,条件:浸锡288 ℃×10 s×3次。切片如图6。

图6 热冲击测试后微切片图

小结:从图6微切片可以看出,蚀刻后热冲击无起泡分层现象。且无孔铜剥离、孔环被扯出、Pad边缘树脂缩陷、钉头等不良问题,但有轻微孔偏问题,后续需要对此方面进行改善。

4 结论与建议

从上述结果可看出,12层厚铜板经过工程资料优化,跟进压合、钻孔、沉铜板电等工艺流程重点控制参数,其孔偏、孔粗过大、孔烧焦,内层孔环崩缺、被拉出,钉头等问题得到了很大的解决。但掏空铜皮、加大孔径、增加孔铜厚度此种方法,如需引用到其它的厚铜度上,还需要对厚铜板作进一步的跟进,以便提供更多的数据和图片来验证此种方法的可行性。