热熔融流化床液固接触包衣特性的CFD-DEM模拟

, , ,

(天津科技大学机械工程学院,天津300222)

热熔融流化床包衣是制备微胶囊的一种技术,采用雾化的熔融材料为壁材,与流化的芯材粉体接触,进行包衣成粒制备微胶囊,在医药、化工、食品行业应用较为广泛。该技术可以降低溶剂挥发,延缓和控制芯材有效成分的释放,延长食品微胶囊中的有效成分和风味等[1-3]。

Kulah等[4]分别在小规模和大规模流化床中研究头孢呋辛脂(芯材)和硬脂酸(壁材)的包埋率,在此过程中,入口流化空气的温度作为过程的控制参数,保持流化床的操作温度为约26 ℃,以便头孢呋辛脂分解。Moraga等[5]研究过程参数对热熔融流化床造粒过程的影响,实验结果表明,颗粒的团聚速率随着粘结剂流率增加而增加,随着流化空气流率、雾化空气流率和床层温度而减小。Milanovic等[6]采用改进的流化床系统进行热熔融包衣,研究发现工艺参数(流化气流、雾化气压和喷雾率)之间的相互作用对包衣颗粒大小、流动性和初始药物的释放速率具有显著的影响。Ansari等[7]研究热熔融喷雾流化床制备中空颗粒的机理,制备颗粒的尺寸与粘结剂液滴的尺寸成正比,壁厚取决于粘结剂-核颗粒的比,制备颗粒的尺寸小于某一值时,空心结构就会消失。Mašiĉ等[8]研究粘合剂种类、造粒时间、流化介质速率对形成颗粒尺寸、粒度分布、形状、流动性的影响,结果表明,热熔融流化床包衣是一种较好的用以制备球形颗粒的产品。Xu等[9]利用热熔融流化床包衣技术制备了“油脂-柠檬酸”酸味剂微胶囊颗粒,研究发现,在不同油-酸质量比和雾化压力时的胶囊的粒度分布规律,平均直径D50和包埋率均随壁材油脂的增多而增大。

湿颗粒的分布、粒径的变化以及颗粒间的相互作用对包衣产品的质量具有重要影响,而这些影响因素很难利用实验方法测量,因此多采用模拟方法进行研究。Villa等[10]模拟发现了流化床造粒过程中颗粒团聚和粒径变化的规律。Matthias等[11]采用计算流体力学(CFD)和离散单元法(DEM)耦合的方法研究喷雾区对颗粒的停留时间分布、颗粒润湿情况的影响。Fries等[12-13]基于CFD-DEM耦合模拟,以γ-Al2O3为颗粒模型,研究流化床几何体模型尺寸对颗粒湿润过程的影响,并在此基础上,研究3种流化床中(顶部喷雾造粒机、Wurster包衣流化床、喷动床)颗粒的运动和碰撞动力学。

在前期的相关研究中,运用群体平衡模型代替离散相模型,研究流场中颗粒的聚并和破碎行为[14]。在此基础上,我们采用CFD-DEM相耦合的方法,采用熔融油脂液滴为壁材,柠檬酸粉体为芯材,模拟油脂-柠檬酸粉体在热熔融流化床包衣成粒的团聚和润湿过程,研究液滴与颗粒的接触次数、接触应力、重叠长度、雾化器的位置等对包衣过程的影响。

1 模型的建立

1.1 几何模型

本研究中流化床采用圆锥形[14],喷嘴位置选用顶喷和中喷条件,几何模型如图1a所示,几何尺寸如图1b所示,其中顶喷喷嘴出液口高度为360 mm,中喷喷嘴出液口高度为180 mm。

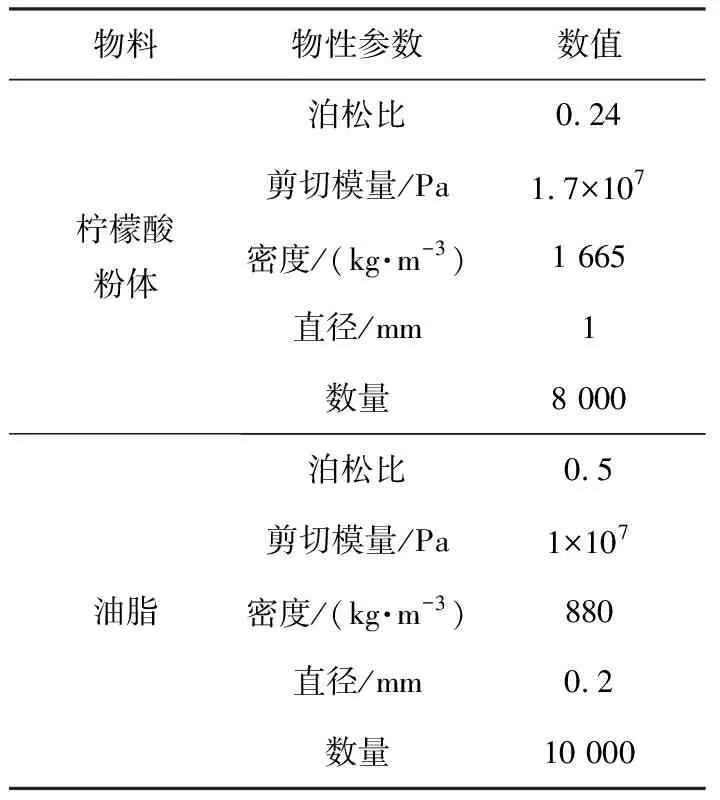

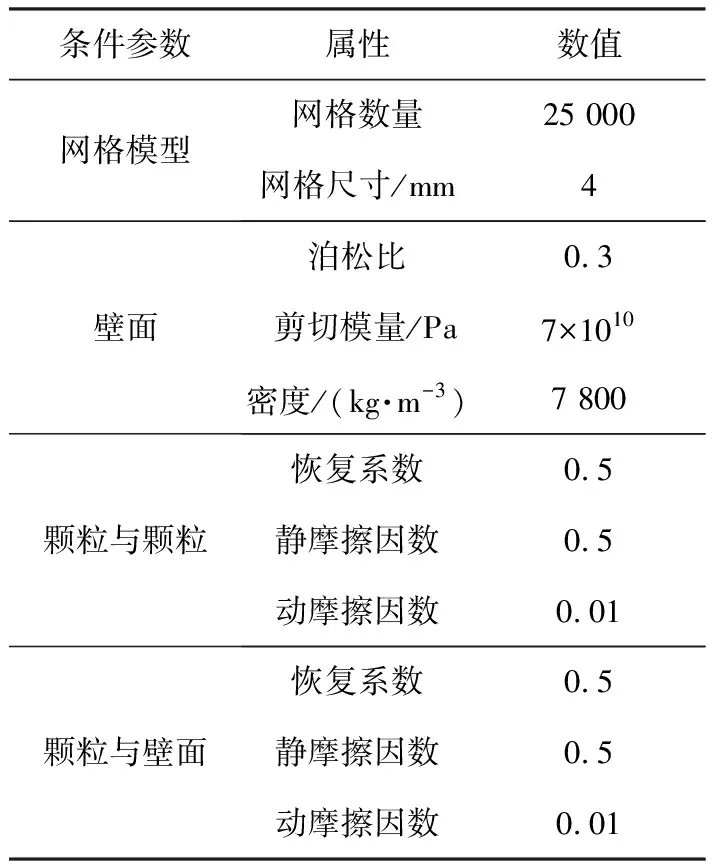

模拟实验中,柠檬酸粉体与油脂的物性参数如表1所示。流化床的网格模型及CFD-DEM耦合过程中壁面、颗粒与颗粒、颗粒与壁面的模拟条件参数设置如表2所示。

图1 圆锥形流化床几何模型Fig.1 The geometric model of conical fluidized bed

物料物性参数数值柠檬酸粉体泊松比0.24剪切模量/Pa1.7×107密度/(kg·m-3)1 665直径/mm1数量8 000油脂泊松比0.5剪切模量/Pa1×107密度/(kg·m-3)880直径/mm0.2数量10 000

表2 耦合过程中的条件参数Tab.2 Physical parameters in the coupling process

1.2 数学模型

在研究热熔融流化床包衣成粒过程中,考虑流化床中气固两相和颗粒-颗粒间的相互作用,且能在颗粒尺度上描述气固系统的动态变化过程,需要将CFD和DEM进行耦合。计算流体力学中,存在颗粒相的流体控制方程如下:

(1)

式中,从左至右依次是瞬态项、对流项、扩散项、源项[15]。其中ε为空隙率;ρg为气体密度;φ为通用变量;u为速度;Γ为广义扩散系数;S为广义源项。

颗粒与颗粒接触时允许颗粒产生形变,假设颗粒为软球模型。根据牛顿第二定律,控制碰撞颗粒i的平移和旋转控制方程[16-17]为

(2)

(3)

作用在颗粒i上的合外力为

(4)

模拟时,以10 000个柠檬酸粉体颗粒、8 000个液滴为研究对象,在软件EDEM2.5中建立颗粒碰撞模型,导入软件FLUNET14.5建立的流场模型,柠檬酸粉体流化的同时液滴雾化,进行模拟计算。

2 结果与讨论

2.1 液固相在气相流场中的运动

2.1.1 流化速度的影响

通过Wen等[18]公式计算,并结合前期实验[9]得出本模拟中颗粒的最小流化速度umf=0.4 m/s。本研究选取umf、1.5umf、2.5umf、3.5umf4组流化速度模拟结果进行讨论,原因是前期研究发现在4组流化速度下液滴与颗粒的接触效果最好[14]。

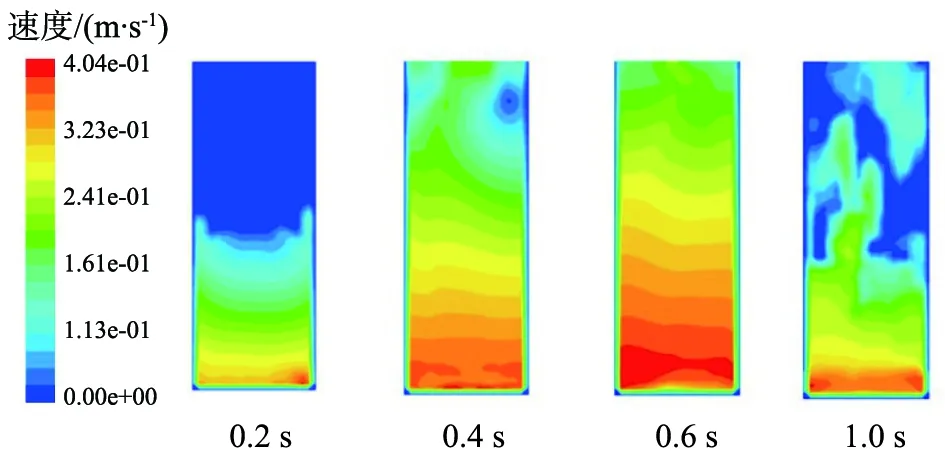

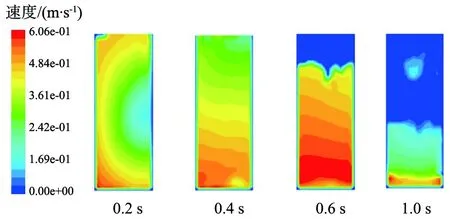

不同流化速度下颗粒的速度分布如图2所示。分别比较不同时刻下图2a、2b、2c颗粒的流化效果,发现均在0.6 s时,颗粒在Y方向上速度分布较为均匀,此时颗粒的流化能够达到一个稳定的状态。

a 流化速度为umf

b 流化速度为1.5 umf

c 流化速度为2.5 umf图2 顶喷时不同流化速度下的颗粒速度分布Fig.2 Particles velocity distribution of different fluidization velocities at top spray conditions

图2a流化速度为umf时,颗粒获得的动能较小,在0.2 s时,观察到颗粒的流化效果不明显,随着流化时间的增加,流化效果逐渐加剧,在0.6 s流化达到稳定状态时颗粒与粉体的包衣效果如图3a所示,观察到颗粒包衣不均匀,出现大量的团聚。图2b中流化速度为1.5umf时,颗粒获得的动能较为适中,在0.2 s时,观察到颗粒的流化效果较为明显,且在床层中间颗粒流化速度小,四周流化速度大,随着流化时间的增加,颗粒在Y方向上速度分布逐渐均匀,在0.6 s时,流化效果尤为剧烈且达到稳定流化状态,此时颗粒与粉体的包衣效果如图3b所示,液滴对粉体能够产生比较均匀的包覆。流化速度为2.5umf时,如图2c所示,由于颗粒具有较高的流化速度,颗粒之间碰撞剧烈,颗粒流化速度分布不均匀,使得团聚现象不明显,最终达到的包衣效果也不明显。因此,相比较之下,流化速度为1.5umf时,颗粒的流化速度适中,包衣效果较好。

a 流化速度为umf

b 流化速度为1.5 umf图3 顶喷条件下t=0.6 s时颗粒的包衣效果Fig.3 Particle coating effect at t=0.6 s under top spray conditions

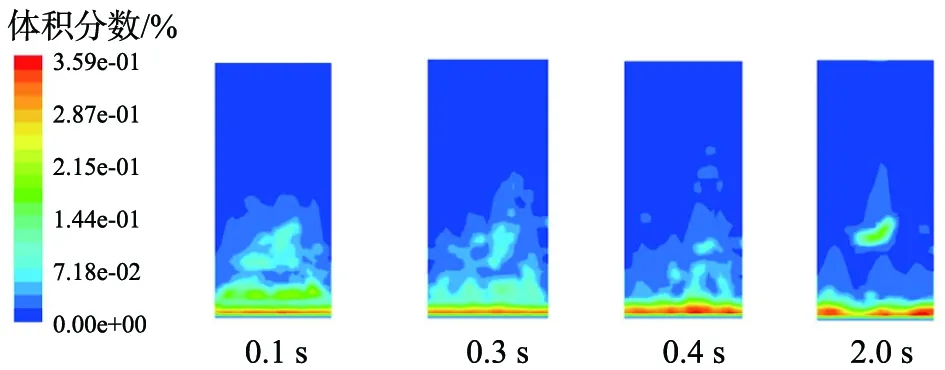

2.1.2 液固相体积分数

颗粒在包衣过程中,不同流化速度下固相的体积分数如图4所示。分别比较图4a、4b中相同时刻下,不同流化速度时颗粒的体积分数。在0.1 s时,观察到在1.5umf时颗粒相的体积分数大于umf时的体积分数,随着流化时间的增加,发现在1.5umf时,由于颗粒存在较为适中的动能,颗粒相的体积分数均大于umf时的体积分数,因此流化速度为1.5umf的情况下,颗粒相的体积分数较大,利于颗粒的包衣。

2.2 液固相的接触次数

接触次数是指熔融液滴与流化颗粒碰撞过程中的接触次数。液滴与颗粒在不同流化速度下的接触次数如图5所示。

a umf

b 1.5 umf图4 不同的流化速度下颗粒相体积分数Fig.4 Volume fraction of the particle phase at different fluidization velocities

a 中喷条件

b 顶喷条件图5 不同条件下液滴与颗粒在不同流化 速度下的接触次数Fig.5 Contact times between droplets and particles at different fluidization velocities under different conditions

在图5a中,中喷条件下不同流化速度时,接触次数随时间呈现出先增加后减少,最后达到稳定的变化趋势。这主要是因为中喷条件下熔融液滴到达流化床底部时,液滴在气相流场的作用下会随着流化气体进行流化,从而与流化的颗粒进行充分的接触,使液滴与流化颗粒能够达到最大接触次数。由于颗粒之间会出现团聚现象,团聚颗粒落在流化床底部无法与液滴接触,从而出现接触次数减少的现象,当达到团聚稳定时,接触次数就不再发生变化。不同流化速度下,液固相接触次数的变化率随流化速度的增大而减小,主要是由于在中喷条件下,雾化器被放置在如图1b所示的位置处,在较大流化速度时,颗粒获得较大的动能,会先被流化到雾化器位置以上,当达到稳定流化状态时,颗粒无法及时与液滴相接触,使得其接触次数的变化率较小。

由图5b可知,顶喷条件下,液滴与颗粒的接触次数在不同流化速度下,均呈现出随时间先增大后稳定的变化趋势,且流化速度为1.5umf时,液滴与颗粒的接触次数最多。与中喷条件下相比,液滴与颗粒的接触次数无先增加后减少,最后达到稳定的变化过程,也无随速度的不断增大,接触次数的变化率一直减小的现象。这是由于顶喷条件下随着模拟的进行,颗粒会进入稳定流化状态,液滴与颗粒的接触次数会达到稳定值。

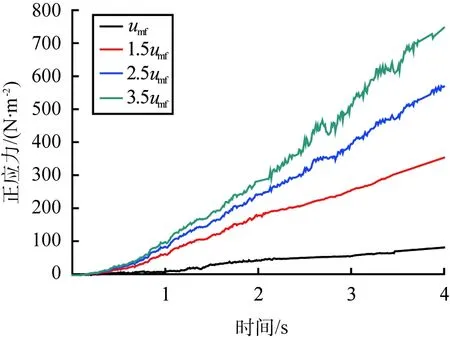

2.3 液固相的接触应力

液滴与颗粒接触时产生的正应力,会影响颗粒的生长与破碎。图6反映的是不同条件下液滴与颗粒在不同流化速度下接触后正应力的变化。

由图6a可知,颗粒的最大正应力随着流化速度的增加而增加,图中所呈现的变化,正是由于颗粒在不同流化速度下会获得不同的动量,流化速度越大,颗粒获得的动量也越大,动量越大则颗粒与液滴接触时产生的正应力也会随之增大,因此在3.5umf的流化速度下,颗粒与液滴接触的正应力达到最大值。图中出现的正应力先增大后减小的变化和接触次数的变化类似,原因是一样的。

图6b中,与中喷条件下不同的是,随着流化速度的增加,在顶喷条件下液滴与颗粒的接触正应力会不断增加,且更具规律性,使得顶喷条件下液滴与颗粒接触时重叠长度也呈现出更为理想的状态。

2.4 液固相的重叠长度

在EDEM软件中,液滴与颗粒接触时,由于液滴会产生微小的形变,所以会与颗粒形成微小的面接触。重叠长度指液滴与颗粒接触后,接触位置的切向重叠长度。

a 中喷条件

b 顶喷条件图6 不同条件下液滴与颗粒在不同流化 速度下的正应力Fig.6 Normal stress between droplets and particles at different fluidization velocities under different conditions

在顶喷条件下,不同流化速度下液滴与颗粒的重叠长度如图7所示。由图7可以看出,流化速度为1.5umf时,重叠长度较长,原因是1.5umf时,颗粒的接触次数相对较大,接触应力也比较适中。雾化的液滴在碰到壁面时,会产生回流,如果颗粒的速度太大,则会使液滴与颗粒接触后再次破碎; 如果颗粒速度太小,则回流的液滴很可能无法直接与颗粒接触,包覆在颗粒表面,所以1.5umf时重叠长度较长。

热熔融流化床包衣过程中,液滴与颗粒的接触次数、接触应力都对包衣效果有影响,液滴与颗粒的重叠长度,可以较为直接地反映包衣效果,这也符合对液滴与颗粒的接触次数以及液滴与颗粒接触应力的分析结果。

图7 不同流化速度下液滴与颗粒的重叠长度Fig.7 The overlap of droplets and particles at different fluidization velocities

3 结论

本研究采用CFD-DEM相耦合的方法,模拟热熔融流化床液固接触的包衣过程。在顶喷条件不同流化速度下,液滴与颗粒接触时,接触次数随着时间呈现出先增加后趋于稳定的变化,且当流化速度为1.5umf时,接触次数达到最大为16 600次;接触应力随流化速度的增大而增大;在1.5umf时,重叠长度较长。因此可以得出:顶喷时液滴与颗粒的接触次数更多更充分,且1.5umf为较理想条件,顶喷条件优于中喷条件。