蔗糖脂肪酸酯对碳化硅浆料分散性的影响

, ,永刚,,

(1.上海应用技术大学材料科学与工程学院,上海201418;2.中国科学院宁波材料技术与工程研究所;碳纤维制备技术国家工程实验室,浙江宁波315201; 3. 中国科学院光学系统先进制造技术重点实验室,吉林长春130012)

碳化硅(SiC)不仅是一种强共价键型碳化物,而且还是一种性能优异的工程陶瓷材料[1]。由于SiC分解温度最高可达2 600 ℃,因此SiC不仅常温下强度、硬度、耐磨损性等性能优良,且高温下具有优良的抗氧化性和抗蠕变性。目前碳化硅陶瓷材料已广泛应用于航空航天、化工、机械、交通、能源及冶金等领域,被认为是火箭发动机、燃气涡轮机、先进热机、热交换器、高温耐磨件等最优的候选材料之一[2-4]。

SiC陶瓷构件的制备方法较多,注浆浸渍成型是最常用的方法之一,其关键在于制备高固相含量(固相体积分数)、低黏度、分散均一且稳定碳化硅陶瓷浆料, 但是SiC粉体粒径较小,表面含有大量的硅羟基,极性较大,极易发生团聚和沉降,因此很难在水基体系中形成稳定的浆料体系[5-7]。研究表明,加入分散剂可以改变粉体颗粒的表面特性,如提高粉体颗粒表面的润湿性及颗粒间的排斥势能,从而提高粉体颗粒在水基体系中的分散性和稳定性。张智[8]通过添加硅溶胶制备出固相体积分数为69%的SiC浆料。李玮等[9]使用四甲基氢氧化铵作为分散剂,研究其对SiC浆料流变性的影响及作用机理。研究发现四甲基氢氧化铵能够显著提高SiC粉体的Zeta电位,减小浆料黏度,从而提高浆料流变性能。郭兴忠等[10]利用聚乙二醇作为分散剂来改性粉体,改性后粉体的分散性在一定程度上得到了改善,但与进口改性粉相比仍有较大的差距。张宇民等[11]采用聚乙烯亚胺作为分散剂,对碳化硅进行表面处理,使得碳化硅悬浮液最大固相含量体积分数从44%提高到54%。黄晶等[12]采用聚乙二醇、硅酸钠、羧甲基纤维素钠3种分散剂分别制备了碳化硅泡沫陶瓷浆料。当PEG和Na2SiO3的质量分数分别为0.6%和0.4%时,SiC浆料的黏度最小,流动性与稳定性最好。以质量分数为0.2%的羧甲基纤维素钠(CMC)作为分散剂,当pH值为10时,固相体积分数为65%时可制得性能良好的浆料。

本文中主要选用蔗糖脂肪酸酯(SE)作为分散剂。SE属于多元醇系非离子表面活性剂,分子中有强亲水性的蔗糖残基基团、含氧羟基基团与亲油性的硬脂酸基基团,且易被生物降解,可被人体吸收且对人体无害,不刺激皮肤和黏膜,溶于水时且不发生解离,具有良好的表面化学性能,是一类非常具有发展前景的非离子表面活性剂[13]。

本实验中通过研究分散剂SE的用量、SiC浆料pH值、浆料固相体积分数等因素对SiC浆料黏度和分散性的影响,阐述其对提高分散性的作用机理,为制备高固相含量、低黏度的SiC陶瓷浆料提供了理论基础。

1 实验

1.1 原料

SiC粉末(平均粒径范围为7.5~102.5 μm,d50=59.23 μm,纯度(质量分数)>98%),河北肯纳金属粉末公司); SE(分子式为(RCOO)nC12H12O3(OH)8-n,梯希爱化成工业发展有限公司); 乙醇、丙酮、盐酸(HCl)、氨水(NH3·H2O)(均为分析纯,国药试剂集团)。

1.2 方法

将SiC粉末与去离子水配制成固相体积分数为20%的SiC浆料待用。将2 g的SE溶于20 mL去离子水中,65 ℃条件下溶解,完毕之后加入体积比为1∶1乙醇与丙酮的混合溶液配制成分散剂溶液待用。将分散剂溶液逐量加入SiC浆料中,在30 ℃的温度下用JRJ300-I剪切乳化搅拌机(上海言合仪器科技有限公司) 750 r/min搅拌6 h,配制成待SiC浆料,并用盐酸和氨水调节达到所需pH值。

配制好的SiC浆料置于100 mL量筒中,放置1周,进行沉降实验。称量SiC浆料沉积后的固相体积(简称沉积体积),用以表征SiC浆料的稳定性。

浆料黏度采用DV-II+型旋转黏度计(美国Brookfield公司)测量;采用Nicolet 6700型红外光谱仪(美国Thermo公司)分析改性前、后所得粉体表面基团变化情况;采用D8 Advance X射线衍射仪(德国Bruker AXS公司)对处理前、后SiC粉末进行物相结构分析;采用EVO 18型扫描电子显微镜(德国Carl Zeiss公司)观察处理前、后SiC粉末的表面微观形貌;采用S3500-special型微米激光粒度分析仪(美国Microtrac公司)测量处理前、后SiC粉末颗粒在纯水中的粒径分布,测试前超声分散5 min;采用Nano ZS型Zeta电位分析仪(英国Malvern公司)测量处理前、后SiC粉末颗粒的Zeta电位值。

2 结果与分析

2.1 红外光谱分析

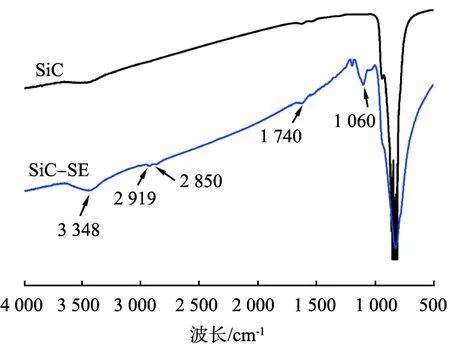

图1是SiC粉末处理前、后的红外光谱图,谱线SiC是未经过SE处理的SiC粉末的光谱图,谱线SiC-SE是体积分数为20%的SiC浆料经质量分数为25%的SE处理后干燥过的粉末测得的光谱图。由图可知,处理前、后的SiC粉体在500~900 cm-1之间均存在一个明显的宽峰,为Si—C的伸缩振动峰; 处理前、后SiC粉体在3 430 cm-1左右处均有一个较为明显的宽峰,为吸附水所产生的吸收峰。经过SE处理后SiC粉体的谱线在波数为2 919、2 850 cm-1处有着明显的吸收峰,分别是—CH3、—CH2的振动吸收峰,在1 740 cm-1处的吸收峰归结于酯基上的伸缩振动吸收峰(酯的特征吸收峰);在1 060 cm-1处附近的吸收峰是C—O的伸缩振动吸收峰,证明处理后的SiC粉末表面存在有机链段,分散剂SE包覆SiC粉末颗粒表面,对SiC浆料的分散起到一定的作用。

图1 SiC粉末处理前、后的红外光谱图Fig.1 IR spectra of SiC before and after treatment

2.2 物相分析

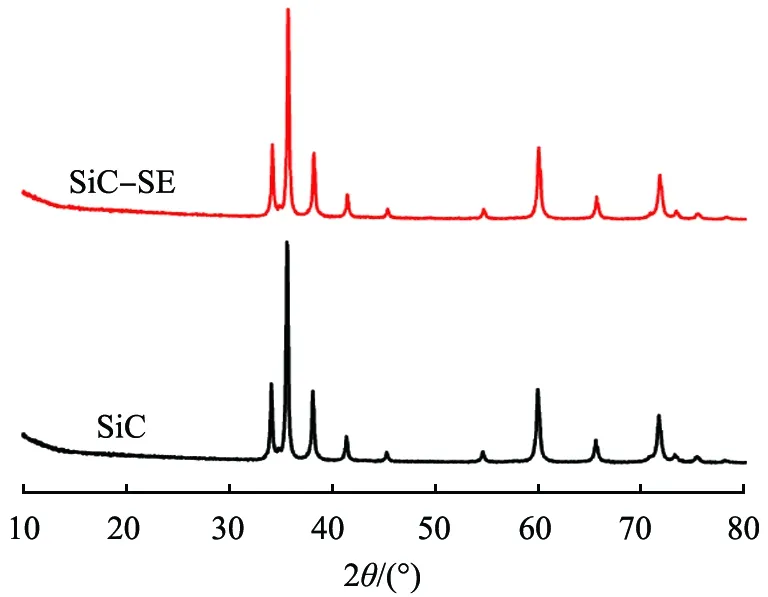

为了研究分散剂SE处理前、后的SiC粉末的物相结构变化,对处理前、后的SiC粉末进行X射线衍射表征。SE处理前、后SiC粉末的X射线衍射谱图如图2所示。从图中可以看出,处理前后SiC粉末的X射线衍射谱图基本一致,5个特征衍射峰的位置大致相同,特征衍射峰的数目及宽度都没发生明显的变化,与国际标准卡片JCPDS-74-1302相对照完全一致,表明SE对SiC粉末的处理并未对SiC粉末的晶体结构产生影响。

图2 SiC粉末处理前、后的X射线衍射谱图Fig.2 XRD patterns of SiC before and after treatment

2.3 形貌分析

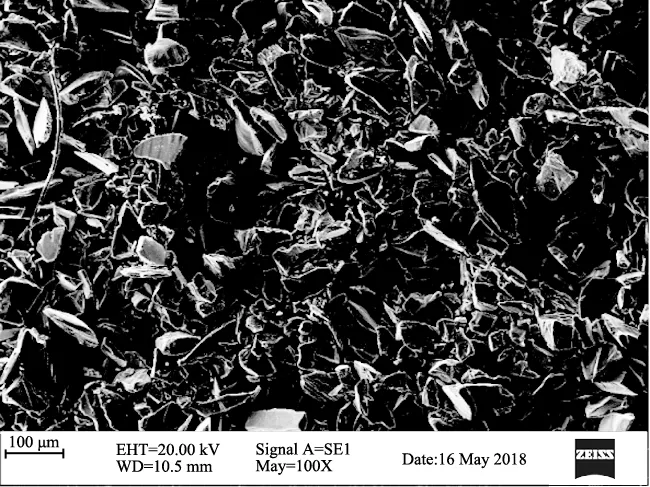

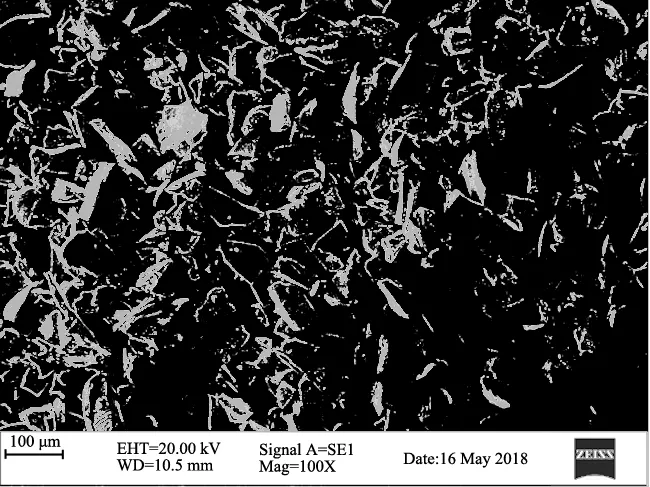

图3是分散剂SE处理前、后SiC粉末颗粒的SEM电镜图像。从图中可以看出,未经SE处理的SiC粉末颗粒分布不均匀,团聚现象较为明显,颗粒与颗粒之间粘连现象严重。而经过SE处理后,SiC粉末颗粒分布变得均匀,形状较为规则,团聚现象不明显,呈均匀分散状态。这主要是由于附在SiC粉末颗粒表面的SE起到了空间位阻的作用,抑制了颗粒间的团聚。由此说明分散剂SE对SiC浆料的稳定分散起到了显著的作用。

a未处理

b处理后图3 SiC粉末处理前、后的SEM图像Fig.3 SEM images of SiC before and after treatment

2.4 粒径分析

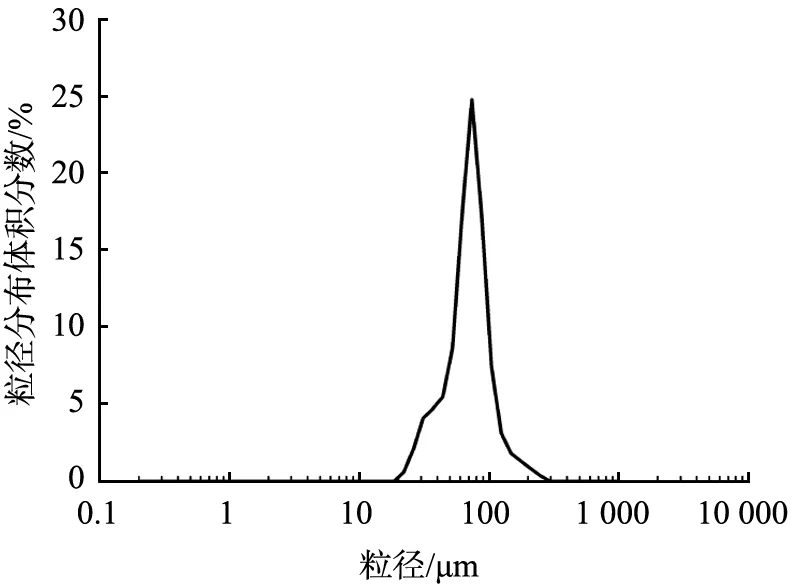

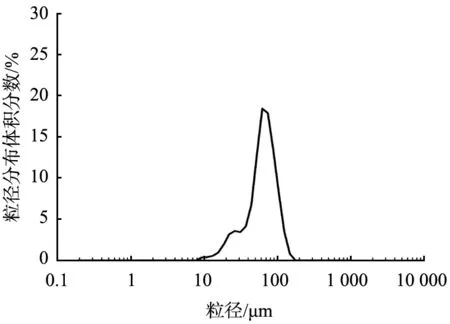

为了定量分析分散剂SE改性处理SiC粉末的分散情况,将处理前、后的SiC粉末分散到纯水中,超声分散5 min,并采用微米级激光粒径仪测试处理前后SiC粉末颗粒在水中的粒径分布情况,测试结果如图4所示。由图可以看出,处理前SiC粉末颗粒团聚体粒径在20~300 μm之间,中位粒径为59.23 μm;经SE处理后的SiC粉末颗粒团聚体粒径在10~200 μm之间,中位粒径为58.74 μm。说明未处理前SiC粉末颗粒团聚体较多,团聚现象较严重,而经SE处理后SiC粉末的团聚体粒径减小,团聚现象减轻。这主要是由于SiC粉末经过SE处理后,SE包覆在SiC颗粒表面,能显著降低SiC粉末颗粒与水的界面张力,减少SiC颗粒在水中的团聚,因而团聚体粒径变窄,粒径分布较为均匀。结果表明,经过分散剂处理后SiC粉末颗粒分散性和稳定性大大提高。

a 未处理

b处理后图4 SiC粉末处理前后的粒径分布Fig.4 Particle size distribution of SiC powder before and after treatment

2.5 分散剂含量对SiC浆料的影响

由于分子中有强亲水性的蔗糖残基基团、含氧羟基基团以及亲油性的硬脂酸基基团,分散剂SE溶于水时不发生解离,具有良好的表面化学性能,表面活性较强。SE对SiC浆料的分散作用主要是通过空间位阻稳定机制来完成的。它一端的—OH基团与SiC粉末颗粒表面硅醇(—Si—OH)反应脱去1个分子水,因而可在SiC粉末颗粒表面发生吸附,形成界面膜;另一端使SE分子链在水中呈现伸展的状态,形成空间壁垒,提供空间位阻,在其作用下阻碍SiC颗粒在悬浮液中的团聚和沉降,因此能够使SiC颗粒均匀地分散在水基体系中[13]。SiC浆料中加入SE后,能显著减小SiC粉末颗粒与水的界面张力,改变浆料体系的界面状态,从而使悬浮液以液滴的形式分散于浆料的沉淀部分中,并使SiC颗粒上浮,均匀地分散于上层悬浮液中且不易沉淀,防止分层,形成分散稳定的SiC浆料悬浮液。

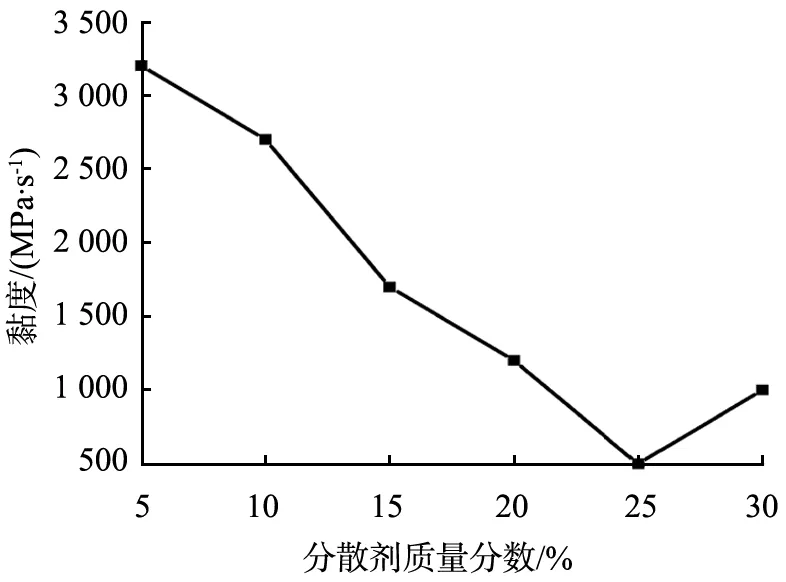

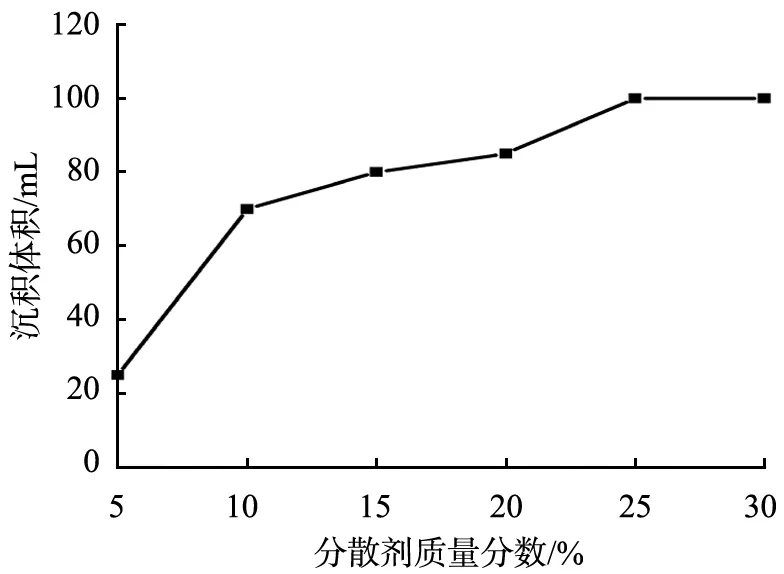

图5是固相体积分数为20%的SiC浆料黏度和沉积体积与分散剂含量的变化关系曲线。从图中可以看出,分散剂SE的含量对SiC浆料的黏度和沉积体积有较大的影响,浆料黏度和沉积体积均随着分散剂用量的增加不断增大,且在SE含量质量分数为25%时,浆料黏度最小,而沉积体积在SE的质量分数达到25%时已经达到最大。此时,SiC粉末颗粒均匀地分散在水基体系中。随着SE的质量分数继续增大,黏度也继续增加,而沉积体积不再变化。这种现象是由于SE对SiC浆料的分散作用主要是通过空间位阻稳定机制来完成的,它的一端吸附在SiC粉末颗粒表面,另一端使SE分子链在水中呈现伸展的状态,形成空间壁垒,提供空间位阻,在其作用下阻碍SiC颗粒在悬浮液中的团聚和沉降,因此能够使SiC颗粒能够均匀地分散在水基体系中[13]。由于SE与SiC颗粒表面的吸附存在一个临界值,当SE的质量分数达到25%时,此时SiC颗粒能够完全分散在水基体系中,空间位阻作用达到最大。当SE含量继续增加时,会达到一个过饱和的状态,SE溶于水中时本身就具有一定的黏度,含量增加会导致浆料黏度继续增大,颗粒发生团聚和絮凝,流动性变差。因此当分散剂SE含量质量分数为25%时,浆料分散性和稳定性最好。

a浆料黏度

b浆料沉积体积图5 SiC浆料黏度和沉积体积分别与分散剂含量的关系Fig.5 Relationship between viscosity or volume of SiC slurry and content of dispersant

2.6 pH值对SiC浆料的影响

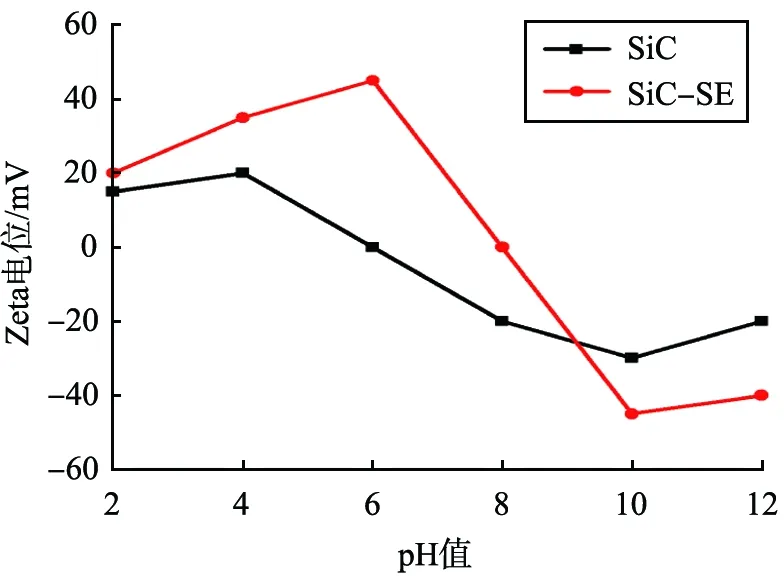

Zeta电位是反应颗粒表面胶体特性的一个重要参数,一般可用来作为粉体颗粒在水中分散稳定性的标准。在SiC粒子与水接触的界面上,由于发生电离、粒子吸附等作用,使SiC的表面带电,固、液两相分别带有不同的电荷。在纳米SiC与水相对运动的界面到溶液内部形成的电位差叫做电动电位,电动电位决定着胶体溶液中SiC在电场中的运动情况。Zeta电位反映了电动电位的大小,Zeta电位绝对值越大,稳定性越好[14]。由于pH值影响分散剂在浆料中SiC粉末颗粒表面的分子形态和电离度,因而,通过调节pH值可以调整SiC粉末颗粒表面的带电特性,当颗粒表面电荷增加时,双电层排斥势能增大,SiC浆料的分散性和稳定性可显著提高。

图6为SiC浆料处理前、后Zeta电位与pH值的关系。未处理前的SiC粉末颗粒在水基体系浆料中的等电点(IEP)通常为pH=3~6[15-16],在等电点处,SiC颗粒表面会形成稳定且不带电的硅醇,此时浆料中的颗粒表面正负电荷数值相等,Zeta电位为零,静电斥力为零,使得SiC粉末颗粒表面形成的双电层厚度变薄,颗粒表面能垒降低,颗粒做布朗运动的过程中容易发生团聚和沉降。从图中可以看出,未处理的SiC浆料的等电点在pH=6处,偏酸性。处理后的SiC浆料等电点在pH=8处,偏碱性。这主要是由于SiC颗粒表面会形成硅醇(—Si—OH),而硅醇具有酸碱两性且偏酸,所以未处理的SiC浆料的等电点稍偏酸性。当加入分散剂SE后,SE的羟基与SiC颗粒表面的硅羟基发生键合,硅羟基减少,所以SE处理后的等电点稍偏碱性。当未处理SiC浆料pH值大于6时,处理后的SiC浆料pH值大于8时,浆料的Zeta电位值为负值。这主要是由于碱性条件下,SiC颗粒表面的硅羟基与溶液中的—OH反应形成阴离子基团SiO—,使SiC颗粒表面带负电荷,从而使Zeta电位为负,pH值越大,表明颗粒表面所带负电荷越多,此时Zeta电位负值逐渐增大,且绝对值大于酸性条件下的绝对值,颗粒不会发生团聚和沉降[17],因此只有在碱性条件下SiC粉末颗粒在水基体系中才具有良好的静电稳定性和分散性。且pH=10的时候,Zeta电位的绝对值最大,SiC浆料的分散稳定性最好。

图6 SiC浆料处理前、后Zeta电位pH值的关系Fig.6 Relationship between Zeta potential and of pH value

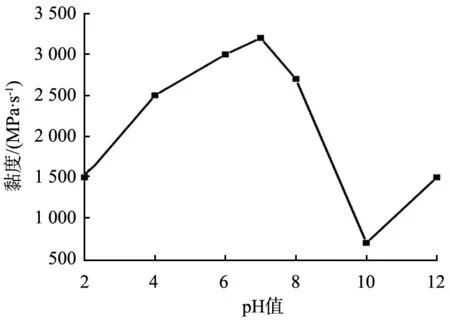

图7是固相体积分数为20%,分散剂SE含量为25%的SiC浆料黏度与pH值的变化关系曲线图。从图中可以看出,pH值对SiC浆料的流变性具有较大的影响。随着pH值的增加,浆料黏度呈现先增后减的趋势,当pH=10时,SiC浆料黏度最小,pH=7时,黏度最大。

图7 SiC浆料处理前、后浆料黏度与pH值的关系Fig.7 Relationship between viscosity and of pH value

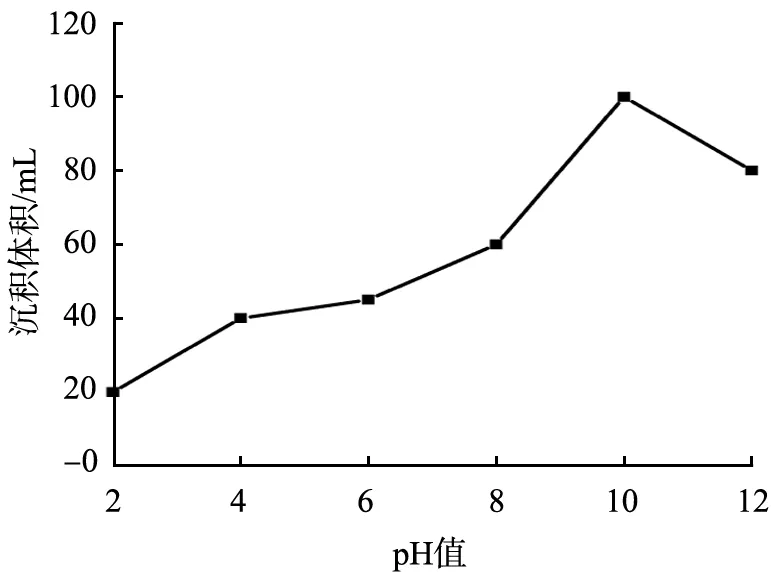

图8是固相体积分数为20%,分散剂SE含量为25%的SiC浆料中固相沉降体积与pH值的变化关系曲线图。从图中可以看出,沉积体积与pH值的关系趋势相同,pH=10时,SiC浆料悬浮液沉积体积可达到100 mL,说明SiC粉末颗粒在水基体系中完全分散且没有沉降,分散性和稳定性最好。其原因主要有2个方面:一方面是pH值影响着SiC粉末颗粒表面的电荷量,随pH值增加,SiC粉末颗粒间的表面电位相对提高,双电层排斥势能增大,颗粒间阻止团聚的作用增强,浆料的分散性和稳定性得到提高;另一方面是pH值影响着分散剂SE的分子形态。在碱性条件下,SE分子在溶液中充分伸展,形成更多的空间壁垒,提供更大的空间位阻,在其作用下阻碍SiC颗粒在悬浮液中的团聚和沉降,因而浆料黏度减小。同时,根据双电层理论,pH值继续增大,带相反电荷的离子进入紧密层,使扩散层变形,导致Zate电位下降,浆料的黏度增大[18]。以上实验结果可以表明,pH值对SiC浆料的分散性及稳定性有显著的影响,SiC浆料在碱性条件下的分散性和稳定性相对较好,且pH=10时分散性和稳定性最好。

c浆料沉积体积图8 SiC浆料处理前、后沉积体积分别与pH值的关系Fig.8 Relationship between volume volume of SiC slurry and of pH value

2.7 固相体积分数对SiC浆料的影响

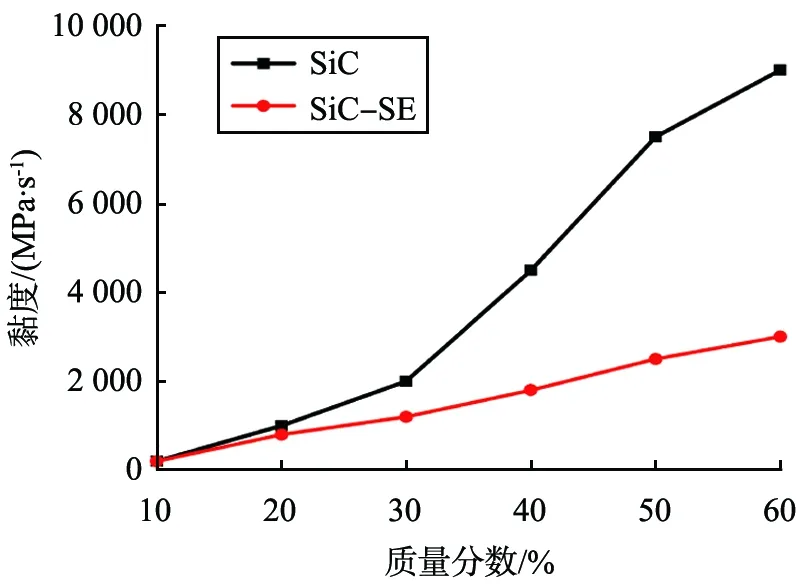

图9为分散剂SE处理前、后SiC浆料黏度随SiC粉末固相体积分数的变化曲线。经对比发现,在相同固相体积分数下,加入SE分散剂后的浆料黏度明显减小,但其总体变化趋势较平缓。

图9 SiC浆料黏度与固相体积分数的关系Fig.9 Relationship between viscosity of SiC slurry and fraction of solid phase

从图中可以看出,随着SiC固相体积分数的增加,浆料黏度不断增大,流动性变差。这是由于固相含量增加,SiC颗粒数目增加,颗粒之间的间距变小,甚至相互接触,颗粒之间的范德华作用力增强,发生团聚,导致浆料黏度增大。固相含量过高,黏度过大,会造成难以浸渍,但是固相含量过低时,又很难保证注浆成型,因此固相含量应保持在一个合适的范围内,本实验结果表明,固相体积分数介于20%~30%较为适宜。

3 结论

1)分散剂SE处理后,SiC粉末颗粒表面由于存在SE的有机链段,阻碍了SiC粉末的团聚,其团聚体粒径大大减小,粒径分布较为均匀,因此可在水基体系中得到稳定的分散。

2)SiC浆料的分散性的提高依赖于SE对SiC粉末颗粒的作用机制。分散剂SE对SiC浆料的分散作用主要是通过空间位阻稳定机制来完成的。它的一端吸附在SiC粉末颗粒表面,另一端使SE分子链在水中呈现伸展的状态,形成空间壁垒,提供空间位阻,在其作用下阻碍SiC颗粒在悬浮液中的团聚和沉降,因此能有效提高SiC浆料的分散性和稳定性。

3)分散剂用量、浆料pH值、浆料固相体积分数对SiC浆料的黏度和分散性有着显著的影响。当分散剂SE的质量分数为25%、浆料pH值为10、浆料固相体积分数为20%~30%时,能得到分散性良好、分散较为稳定的SiC浆料。