变速箱换档拨叉刚度测试与分析

黄操,张伟,樊嘉坤

变速箱换档拨叉刚度测试与分析

黄操,张伟,樊嘉坤

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

拨叉是变速箱实现换档功能的重要部件,其刚度直接影响汽车的换档平顺性以及舒适性。目前针对拨叉刚度测量的研究较少,文章通过设计拨叉刚度测试装置,间接测量换档拨叉的刚度。对测试获得的位移数据经均方根平均处理后,结合胡克定律,计算得到了拨叉刚度。

变速箱;拨叉刚度;换档平顺性;测试

前言

随着汽车的不断普及,消费者对汽车舒适性提出了更高的要求。目前,对汽车质量问题投诉较多的是变速箱的异响和顿挫,可见变速箱换档平顺性对消费者的体验影响比较大。影响变速箱换档平顺性的因素众多,如拨叉结构、同步器性能、换档零部件加工精度等,其中拨叉结构对于换档平顺性的影响非常显著。拨叉是变速箱实现换档功能的重要部件,拨叉通过推动同步器齿套实现换档,同步过程中会产生较大的换档力,对拨叉的刚度提出了一定的要求,拨叉刚度直接影响换档平顺性。

学者对拨叉刚度、疲劳寿命做了大量的研究。王佳等[1,2]指出等刚度的变速箱拨叉可以提高换档平顺性;David等[3]在研究换档品质的时候考虑了拨叉刚度的影响;贾院等[4]对变速箱换档拨叉的疲劳寿命做了分析;孙淑玲等[5,6]研究了拨叉裂纹产生的原因,徐海山等[7]指出了变速箱换档拨叉设计过程中应注意的问题;Rohit Kunal等[8,9]通过有限元仿真计算对拨叉刚度优化方面进行了研究;周广等[10]认为拨叉材料的性能存在一定非线性,超过屈服极限时应通过非线性来分析应力和变形情况。

然而针对拨叉刚度测量的研究较少,本文通过设计拨叉刚度测试装置,测量换档拨叉的刚度。

1 测试系统的组成

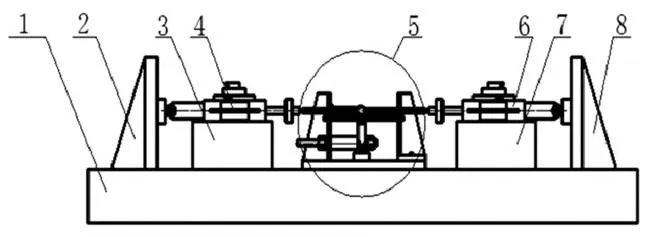

变速箱换挡拨叉刚度测试系统的总体结构如图1所示。测试系统由铁平板、固定支架A、高度调整底座A、MTS 244.21型液压作动器A,拨叉固定装置、MTS 244.21型液压作动器B、高度调整底座B、固定支架B、拉线式位移传感器组成。MTS 244.21型液压作动器用来在试验过程中进行加载,通过PID进行伺服液压控制。拉线式位移传感器用来测量试验过程中拨叉的位移。

1 铁平板,2固定支架A,3 高度调整底座A,4 液压作动器A, 5 拨叉固定装置,6 液压作动器B,7 高度调整底座B,8 固定支架B

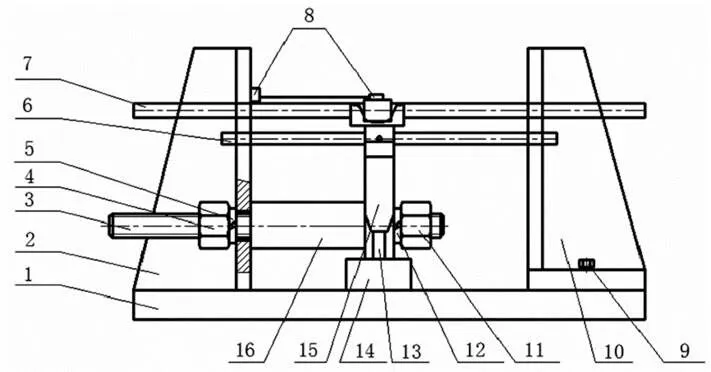

测试系统中拨叉固定装置如图2所示,主要包括固定底板,左、右支架,拨叉脚限位夹具,加载轴等。左支架焊接在固定底板上,右支架通过螺栓固定在底板上,可以左右移动,调整位置。拨叉脚限位夹具通过螺栓固定在左支架上,并可调整位置,加载轴装在左右支架之间,可轴向移动。

1 固定底板 2 左支架 3 螺杆 4 固定螺母A 5 弹垫A 6 拨叉轴 7 加载轴 8 位移传感器 9 固定螺栓 10 右支架 11 固定螺母2 12 弹垫2 13 拨叉固定夹具 14 垫块 15 拨叉 16 轴套

2 测试系统工作原理

本文中测试系统的基本原理是根据胡克定律进行设计,通过测量对应载荷下的位移,求出相应的刚度。首先,将试验所需的传感器进行标定,包括两个MTS 244.21型液压作动器,一个拉线式位移传感器,传感器的准确性决定试验数据的准确性。然后,按图2所示将拨叉固定在拨叉固定装置中,并按图1所示将试验台架布置完成,安装位移传感器,调整对中位置,完成测试台架的搭建。最后,根据试验工况进行加载,测得拨叉加载时的位移,计算相应拨叉刚度。测试流程如图3所示。

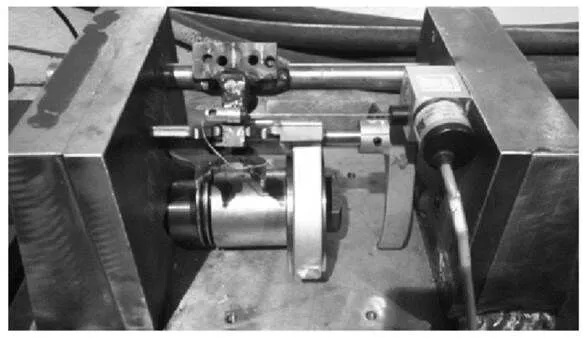

3 拨叉安装

根据上文中所述的拨叉刚度测试系统的总体结构,将拨叉安装在换档拨叉固定装置中,如图4所示。安装过程中,在加载轴和拨叉轴上相应位置涂润滑油,减小与支架之间的摩擦。调整拨叉固定夹具的安装位置,使拨叉脚固定,固定好位移传感器,使其处于水平状态,并对液压作动器及位移传感器进行标定、调零。

图3 测试流程

图4 拨叉安装图

4 测试工况

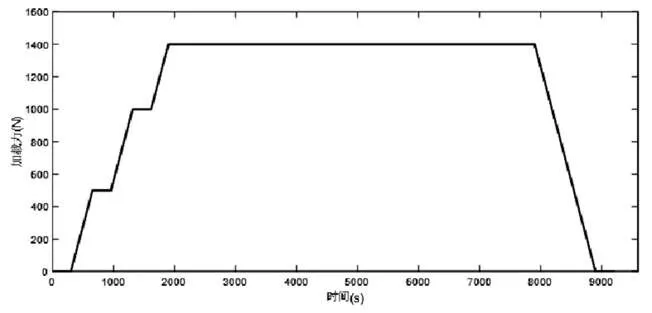

试验过程中,在加载轴一端以140N/s的加载速度加载至500N,保持3s,继续加载至1000N,保持3s,继续加载至1400N,保持60s,最后以140N/s的速率卸载,载荷谱曲线如图5所示。

图5 载荷谱

5 测试结果

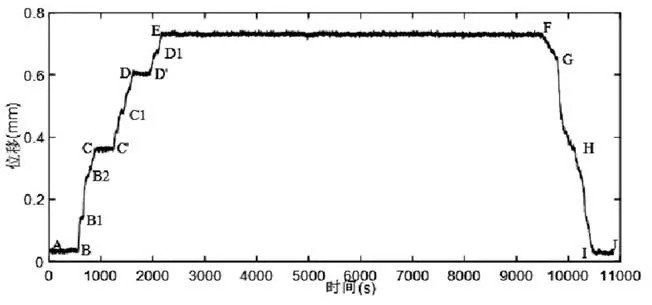

以6档拨叉刚度测试结果为例,对试验结果进行分析。试验过程中,带电设备的电噪声及台架振动等干扰,会对位移信号产生一定的影响,通过计算多次试验结果的均方根值来减小干扰信号,经均方根值计算后得到位移曲线如图6所示。

图6 拨叉位移曲线

从试验所得位移曲线可以看出,位移变化趋势与载荷谱基本一致。试前加载轴不受力时位移基本为0,即AB段;卸载后加载轴不受力时位移为0,即IJ段。试后位移恢复至0,表明试验过程中拨叉所发生的变形为弹性变形。BC段为加载力0-500N时位移的变化情况,CC’段为500N保持3s时对应的位移,C’D为加载力500-1000N时位移的变化情况,DD’为1000N保持3s时对应的位移,D’E段为加载力1000-1400N时位移的变化情况,EF段为1400N保持60s时对应的位移,FI为卸载时位移的变化情况。

在载荷变化过程中,位移出现了比较明显的拐点:B1、B2、C1、D1、G、H,拐点出现的原因是由于加载力对拨叉产生弯矩效果,试验过程中摩擦力不断发生变化导致。BC段、C’D段、D’E段斜率不断减小,表明位移变化速率不断减小。卸载时FI段位移变化情况与加载时变化情况相反。

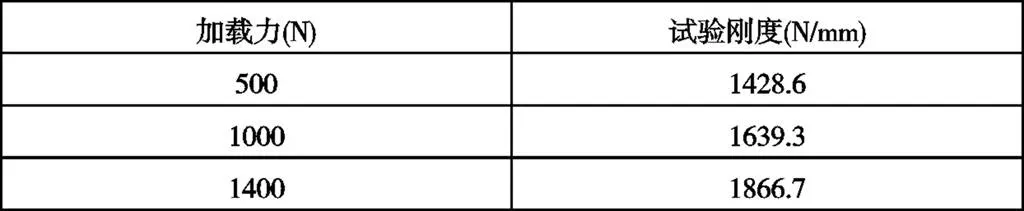

试验测得500N时拨叉位移为0.35mm,转换成刚度为1428.6N/mm,1000N时拨叉位移为0.61mm,转换成刚度为1639.9N/mm,1400N时拨叉位移为0.75mm,转换成刚度为1866.7N/mm,结果见表1。

表1 试验结果

6 结论

(1)基于变速箱换挡拨叉刚度测试系统对某款变速箱的换档拨叉进行了刚度测试,通过均方根平均处理后得到了比较准确的位移曲线,真实反映了加载过程中拨叉位移的变化情况,准确的测量了拨叉刚度。

(2)试验前、试验后拨叉位移基本一致,拨叉刚度试验过程所发生的变形为弹性变形。

(3)不同加载力作用下求得的拨叉刚度为变值,表明拨叉系统刚度为时变刚度。

[1] 王佳,李瑾宁,杜春鹏,等.基于等刚度的变速箱拨叉优化设计[J],传动技术,2016,3(30):25-28.

[2] 刘记,庞占宇,王康林.变速器换档拨叉的刚度分析[J].中国汽车工程学会齿轮技术分会2015学术年会,2015,10:1-4.

[3] David Kelly Christopher Kent. Gear Shift Quality Improvement In Manual Transmissions Using Dynamic Modelling, Seoul 2000 FISITA World Automotive Congress,2000,6:1-6.

[4] 贾院,罗大国,陈勇,等.变速器换挡拨叉疲劳寿命分析[J].汽车工程师,2014,8:48-50.

[5] 孙淑玲,王颖,陈洁,等.汽车拨叉裂纹原因分析[J].铸造,2012,1(61): 113-115.

[6] 陈德民,李雪原,胡纪滨,等.轮式车辆变速箱换挡拨叉断裂的累积损伤研究[J].北京理工大学学报,2006,10(26):855-858.

[7] 徐海山,汤梦蕊.变速器换档拨叉的设计[J].机械工程师,2002,4: 60-61.

[8] Rohit Kunal, Gear shift fork stiffness optimization[J].SAE internati -onal,2011,1:1-11.

[9] 彭帮亮,余春祥,杨先时.某变速器换挡拨叉方案的优化设计[J].汽车实用技术,2017,12:174-176.

[10] 周广,王伟,程格.变速器拨叉的材料非线性分析与研究[J].价值工程,2015,5(13):93-95.

Shifting fork stiffness test and analysis for gearbox

Huang Cao, Zhang Wei, Fan Jiakun

( Automotive Engineering Institute, Guangzhou Automobile Group Co. Ltd, Guangdong Guangzhou 511434 )

Shifting fork is an important part of gearbox to realize shifting function, and its stiffness directly affects the smoothness of the shift. At present, there are few studies on the measurement of the fork stiffness. In this paper, the stiffness of shifting fork is measured indirectly by designing the fork stiffness test device. After the mean square root average processing of the displacement data obtained from the test, the fork stiffness is calculated by hooke's law.

gearbox; fork stiffness; shift smoothness; test

A

1671-7988(2019)05-64-03

U463.212

A

1671-7988(2019)05-64-03

U463.212

黄操,男,硕士研究生,变速器试验开发工程师,就职于广汽研究院。

10.16638/j.cnki.1671-7988.2019.05.019