“一拖二”互平衡式超长冲程举升系统现场应用试验

易正昌(大庆油田有限责任公司第四采油厂)

随着大庆油田的不断开发,地层供液能力不断下降,油井产液量逐渐降低,机采井系统效率低、能耗高等问题日益突出,严重制约了油田的经济高效开发,节能降耗工作愈发重要。抽油机作为目前主要的举升方式,更是节能降耗治理工作的重点对象。相比于常规抽油机系统,长冲程抽油机系统具有效率高、节能显著等优点[1]。近年来,在大庆油田开展的单机单井超长冲程举升系统现场试验均取得了良好的应用效果[2-3]。

目前,大庆油田某采油厂有丛式井平台632个,共1 873口井,占机采井的23.2%,仍沿用“一机一井”的生产模式。丛式井处于同一平台、距离较近的特点没有得到发挥,井与井之间的能量没有综合利用。针对这一问题,在现有超长冲程新型抽油机的基础上开展了“一拖二”互平衡式超长冲程举升系统现场试验,完善相关配套技术,对今后平台井高效节能开发具有重要意义。

1 “一拖二”互平衡式超长冲程举升系统

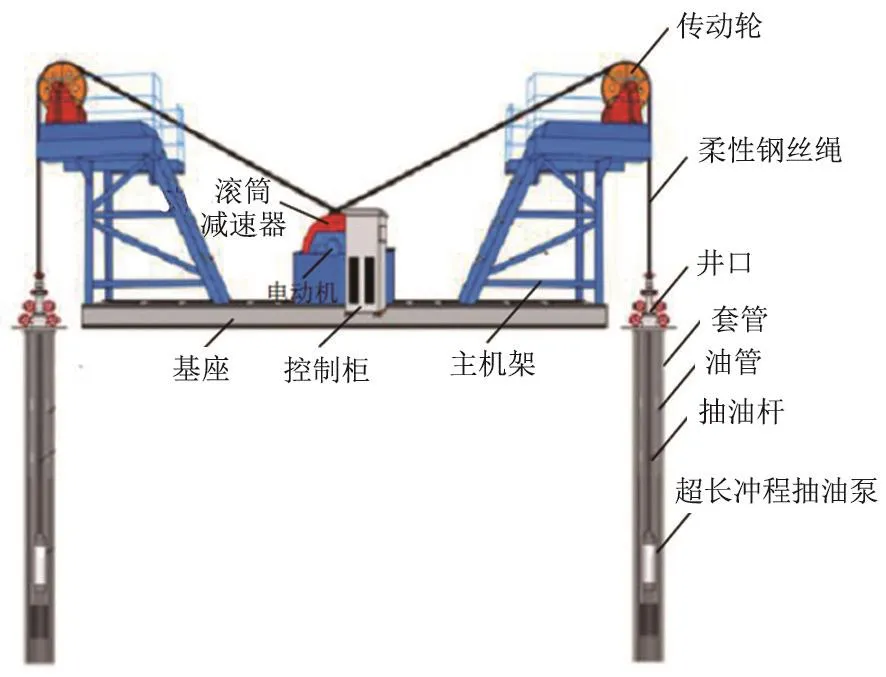

1.1 系统组成

“一拖二”互平衡式超长冲程抽油机由青岛新盛石油机械有限公司研发与制造。该节能举升系统主要由控制柜、电动机、滚筒减速器、柔性钢丝绳、传动轮、抽油杆、超长冲程抽油泵、主机架、基座等组成,其结构如图1所示。基座通过螺栓固定在井场水泥基础上,电源控制柜和主机架直接用螺栓安装在基座之上,滚筒减速器则经滚筒座用螺栓连接到基座上。滚筒减速器由行星减速器和卷筒两部分组成,行星减速器安装于卷筒内部。减速器的输入轴通过联轴器与电动机的输出轴连接,卷筒上盘绕柔性钢丝绳,钢丝绳经由两侧固定于主机架上的传动轮,穿过井口与井下抽油杆柱上端连接,抽油杆柱下端与超长冲程抽油泵柱塞连接。

图1 “一拖二”互平衡式超长冲程举升系统结构示意图

1.2 工作原理

抽油机工作时,智能控制柜驱动电动机正、反转,经卷筒内部的行星减速器将电动机输出的高转速变为卷筒的低转速。在卷筒转动过程中,卷筒一端柔性钢丝绳不断盘绕在卷筒上,通过固定于主机架上的传动轮,带动与之相连的抽油杆柱和抽油泵柱塞向上运动;与此同时,卷筒另一端柔性钢丝绳不断释放,经另一侧传动轮带动相连抽油杆柱和抽油泵柱塞向下运动,利用一上一下互平衡的方式实现1台抽油机同时带2口井运转的目的。

1.3 性能特点

“一拖二”互平衡式超长冲程举升系统通过智能控制柜实现电动机的柔性启停,降低电动机的装机功率,提高电动机的负载率和运行效率,同时减轻上下死点换向过程中抽油机悬点载荷的剧烈变化;在上下冲程运行过程中,由于其独特的结构设计和控制系统的实时监测与调整,柔性钢丝绳几乎匀速运行,悬点加速度极小,因此惯性载荷和振动载荷也很小,有效地改善了柔性钢丝绳和抽油杆柱的受力情况。此外,通过智能控制系统能够方便快捷地调节冲程、冲速等抽汲参数,通过设置上下冲程死点滞留时间,还能实现油井智能间歇采油,大大降低现场操作人员的劳动强度。“一拖二”互平衡式超长冲程举升系统采用直驱电动机驱动,省略常规抽油机皮带轮、曲柄、连杆、游梁等传动部件,简化了传动环节,能耗大幅度降低。该抽油机未配置平衡重,主要利用柔性钢丝绳一下一上的运动方式实现系统互平衡,充分利用井与井之间的能量。

2 关键技术研究

2.1 柔性控制技术

针对“一拖二”互平衡式超长冲程举升系统上下冲程换向点载荷变化大、振动大,导致柔性钢丝绳易断的问题,开发了柔性控制技术,通过智能控制柜实现抽油机的柔性启停和匀速运行。由于抽油机属于带负荷启动设备,其启动过程需要较大的启动扭矩[4]。柔性启动通过变频装置使电动机在启动过程中的转速由零开始逐渐增大,直至变频器所设置的频率[5]。由式(1)可知,此时电动机达到相同扭矩时所需的功率较小,相应电流也较低,避免了载荷的剧烈变化,载荷变化产生的振动也基本消除,运行更加平稳,从而延长了柔性钢丝绳等部件的使用寿命。

式中:P——电动机输出轴功率,kW;

M——电动机输出轴扭矩,N∙m;

2.2 超长冲程抽油泵

超长冲程抽油泵主要由泵筒、柱塞、泵筒进油阀、柱塞出油阀、阀座和油管接箍等部件组成,结构如图2所示。

超长冲程抽油泵采用5级泵筒连接,泵筒全长50 m。多级泵筒通过细螺纹平扣连接,采用端面密封,泵筒间同轴度小于0.03 mm;泵筒内壁镀铬处理,提高了耐磨及抗腐蚀性能;泵筒底部采用双套固定阀总成,以降低固定阀漏失量;柱塞和泵筒配合间隙为1级,柱塞长度为1.2 m。超长冲程抽油泵增加了冲程长度,减小了漏失量,泵效较高[6],有助于提高系统效率。

2.3 柔性钢丝绳

“一拖二”互平衡式超长冲程举升系统可实现超长冲程运行,主要是因为柔性钢丝绳在滚筒内盘绕与井下超长冲程抽油泵配套进行举升。经过对柔性钢丝绳逐步优化改进,采用直径16 mm的钢丝绳在外部编织成钢丝网,并涂覆高分子改性材料,以提高耐磨、抗腐蚀性能,有利于井口密封。相比于普通抽油杆,柔性钢丝绳具有线密度小的优点,应用柔性钢丝绳替代部分抽油杆能够降低抽油机运行载荷,提高系统效率。

3 现场应用试验

2017年,在大庆油田某采油厂的2口井上开展了“一拖二”互平衡式超长冲程举升系统现场应用试验。试验前,2口试验井的地面部分采用高转差双速电动机、变频调速控制柜和偏置游梁式抽油机等节能设备。新安装的“一拖二”互平衡式超长冲程举升系统相关设备性能参数如下:10型抽油机,最大提拉力100 kN,额定提拉力80 kN,总传动比235i;永磁同步电动机型号200L2-6-22,功率22 kW,转速970 r/min;减速器型号GFT80-235,额定扭矩90 kN·m;卷筒直径1 000 mm,长度800 mm,转速4.1 r/min,容绳量78 m;柔性钢丝绳直径28 mm,额定速度0.22 m/s;抽油杆为ϕ19+ϕ16的组合杆柱,同时配套使用旋转刮蜡扶正器;抽油泵为直径57 mm的多级管式整筒泵。

图2 超长冲程抽油泵结构示意图

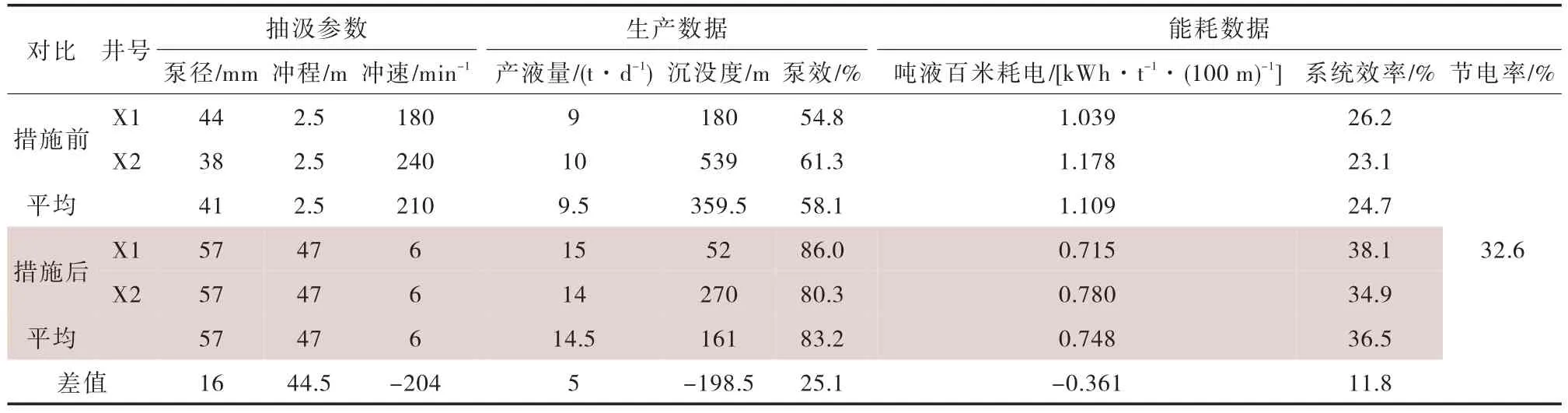

现场试验结果表明,与试验前应用的节能设备对比,平均单井日增产液量5 t,泵效由58.1%提高到 83.2%,吨液百米耗电由 1.109 kWh/(t·100 m)下降到 0.748 kWh/(t·100 m),系统效率提升 11.8 个百分点,节电率达32.6%(表1),预计年节电1.9×104kWh,创造经济效益1.22万元。

4 结论

1)对“一拖二”互平衡式超长冲程举升系统开展现场试验和效果跟踪测试,平均单井日增产液量5 t,泵效提高25.1个百分点,系统效率提高11.8个百分点,节电率达到32.6%,节电效果十分明显。

2)“一拖二”互平衡式超长冲程举升系统满足“大泵径、长冲程、低冲速”节能优化设计需求,能够有效利用井与井之间的能量,在平台井高效节能开发上具有良好的应用前景。

表1 试验井措施前后数据对比