页岩气压力能发电可行性分析

商艳红 周斌 李超

(1.中国石化石油机械装备重点实验室;2.中国石化石油机械股份有限公司研究院)

页岩气是一种清洁、高效的绿色能源,我国高度重视页岩气产业发展,已将页岩气摆到国家能源战略的位置。目前,我国页岩气地质资源潜力为134.42×1012m3[1],可采资源潜力为 25.08×1012m3。页岩气开发在国家各项政策的支持下已进入黄金时期,但在国际油气价格持续低迷的大形势下,降本增效仍是石油行业持续发展的重要手段,因此,页岩气开采过程中压力能的利用意义非凡。

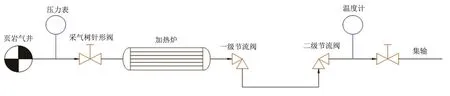

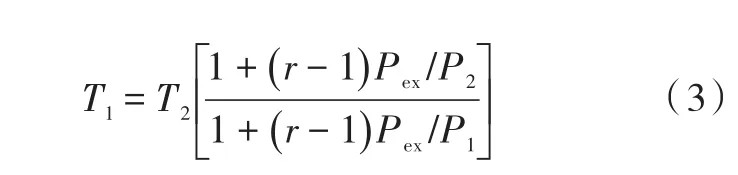

页岩气气井生产初期,井口采气树出口压力通常在20~70 MPa之间,管网集输压力为5~6 MPa,为此,需将压力降至集气管线压力后输送到集输站进行集中处理。现有工艺普遍采用两级节流降压流程(图1),由于节流降压工艺会产生巨大冷能,容易形成霜冻,严重时候会发生冰堵,影响生产,需要在节流降压前对天然气进行预处理,一般采用燃气水套炉对产出页岩气加热。

从页岩气开采的工艺流程可见,节流减压过程产生的巨大压差能做无用功消耗掉,而水套炉的加热处理又要消耗部分井口产出天然气并释放污染物,造成压力能和燃气的双重浪费又污染了环境。因此,在降压的同时回收利用页岩气的压力能用于发电,不消耗任何能源,清洁、节能、安全又环保,可降低页岩气的开采成本,为企业带来可观经济效益,更符合国家倡导发展低碳经济、减少大气污染物排放,发展节能减排技术和清洁能源的要求。

1 国内外压力能发电技术现状

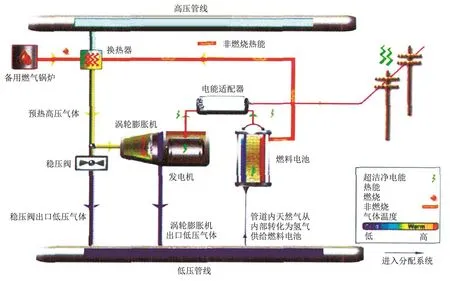

美国和加拿大运行的天然气降压发电系统主要布置在高低压管网之间[2],包括涡轮膨胀机、发电机、燃料电池,以及备用燃气锅炉、换热器、电能适配器、稳压阀等配套设备(图2)。涡轮膨胀机将高压气体膨胀做功转换成机械能,带动发电机运转,产生电能;燃料电池根据实际情况可有可无,主要是将天然气的化学能转换成电能,并将产生的大量热能通过换热器传递给膨胀机入口高压气体,避免在涡轮膨胀机内的温度骤降中产生霜冻损坏设备。备用燃气锅炉用于膨胀机停机检修时为膨胀阀入口气升温,稳压阀用于调节气流。

图1 节流降压工艺流程示意图

图2 降压站压力能发电流程

加拿大Fuel cell energy公司已经实现天然气输送管道中余气压能利用的产业化(图3)。

图3 天然气输送管道中余气压能利用产业化

国内压力能发电技术大多处于理论研究和实验阶段,用于产业化少。2013年,在天然气螺杆膨胀机的开发与应用中,刁安娜等[3]探讨了燃气管网压力能的回收方式和和应用方向,提出了利用螺杆膨胀机回收调压站余压发电的方案。

2018年6月,北京工业大学学报[4]上发表的某篇论文中,介绍了高压单螺杆膨胀机设计和实验,指出其可用于回收6 MPa以下的天然气输送管道中的余气压能。

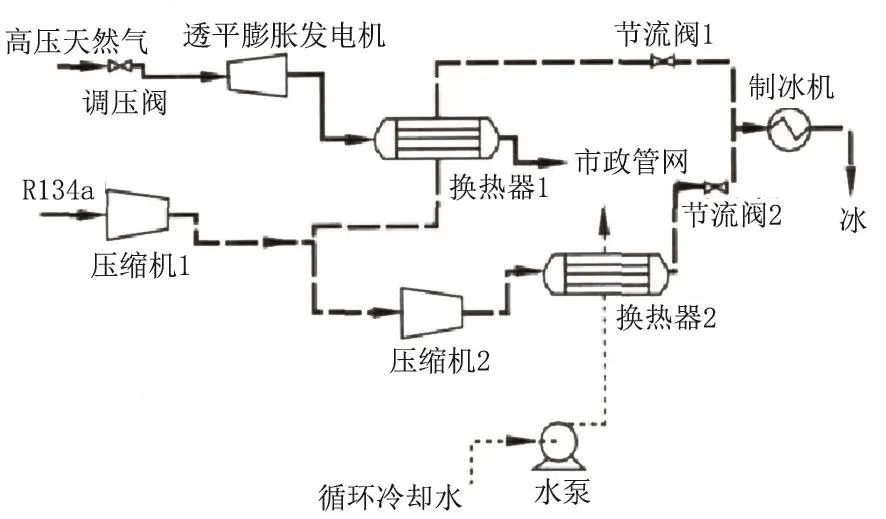

深圳求雨岭门站设计并应用了国内首个压力能发电制冰项目[5]。该站发电制冰联合系统通过透平膨胀机回收燃气管道压力能,将降压后低温天然气蕴含的大量冷能用于制冰。其天然气流量(标准) 为15 000 m3/h,调压梯度为4~1.65 MPa,该项目发电能力达200 kWh,制冰规模为3.3 t/h。工艺流程见图4。

图4 求雨岭门站天然气压力能用于发电和制冰的工艺流程

综上所述,目前国内外对压力能发电的研究主要是在开发难度较低的天然气输送管道中的余气压能。天然气降压发电系统布置在高低压管网之间,管网中的天然气经油气处理厂处理后,气质条件好,输出流量大,压力较低,易于开发使用。而对页岩气井口余压发电的研究很少,由于页岩气(天然气)井口压力高达20~70 MPa,其气液、杂质(砂子、盐等)未分,要求压力能发电装置及膨胀机必须能够耐高压,并在杂质未分的情况下正常工作,开发难度大,国内外尚无开发。

2 页岩气压力能发电原理

2.1 页岩气减压发电流程

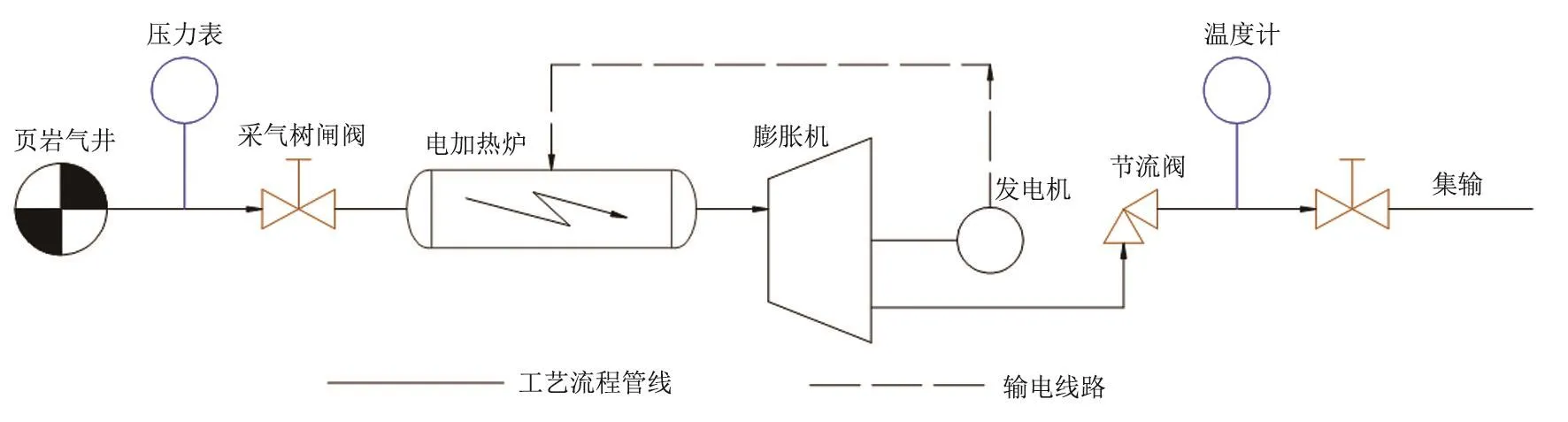

在页岩气二级节流减压的开采流程基础上进行改造,用膨胀机代替一级节流减压流程,通过膨胀机的绝热做功将压力能转换成机械能进行发电。将原来的燃气水套炉更换成电力水套炉,可实现压力能发电供自身开采流程设备用电。

页岩气减压发电流程:井口采气树出口压力为20~70 MPa的页岩气经电力水套炉加热至65℃后,进行一级膨胀机降压至12~14 MPa,温度降至35℃,再进行二级节流压降至5~6 MPa,温度降至10℃,压降后气体从低压侧管道排入管网去往集输站。膨胀机输出端安装发电机,将压力能转换成的机械能直接驱动发电机发电,发出的电能为电力水套炉供电,多余电能可供其他井场照明等辅助设备用(图5)。

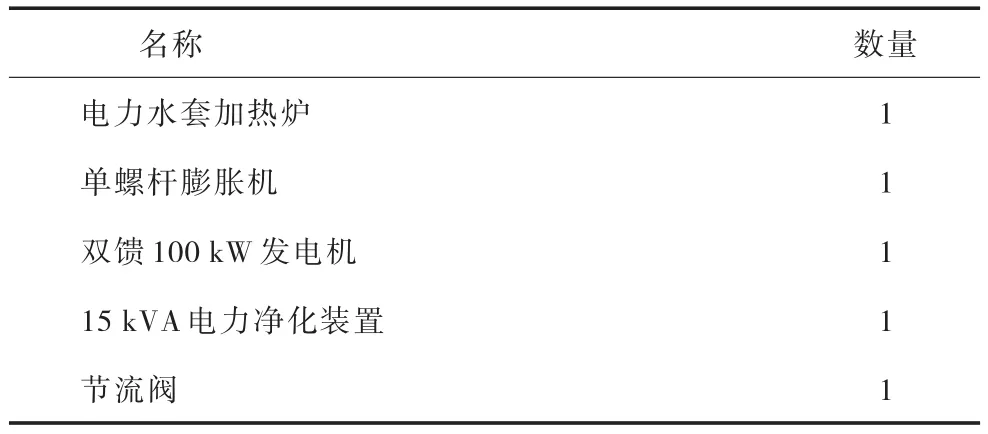

此流程实现页岩气开采同时发电,不需要额外的能量供应,不涉及天然气燃烧设备,绿色环保,节能减排。压力能发电装置主要设备见表1,其中单螺杆膨胀机是发电的核心设备。

表1 压力能发电装置主要设备

图5 页岩气压力能发电流程

2.2 单螺杆膨胀机工作原理

目前高压管网余压发电系统普遍采用透平膨胀技术,但由于透平膨胀机无法实现气流带液,无法应用于页岩气井压力能发电。通过技术对比确定只有单螺杆膨胀机才能适用于页岩气压力能发电方案。

单螺杆膨胀机是20世纪70年代末发展起来的新型余热余压发电装置。其工作原理是:蒸汽进入机内齿槽,推动螺杆转动,随着螺杆转动,齿槽间的容积逐渐增大,介质降压降温膨胀做功,最后从齿槽末端排出;功率从主轴螺杆输出,驱动发电机发电。其特点[6-7]在于:

1)星轮对称布置,具有理想的力平衡,不受任何径向或轴向气体力,对各种工况的适应性很强,可以在不同压力状态下有效工作,适合油田作业条件及高压场所。

2)单机容量大,无余隙容积。螺杆每转1周,每一螺槽均使用2次,螺槽充分利用;排量大,最高转速约为透平膨胀机的1/8~1/10。

3)允许气流带液,最适合于带液工艺流程,带液量愈大,膨胀机的间隙越小,泄漏越低,绝热效率越高。

与使用透平膨胀机的天然气余压发电系统相比,核心部件使用螺杆膨胀机能够很好解决气流带液的问题,对各种工况的适应性较强,转速低,同时也提高了运行的可靠性,可适应于页岩气井压力能发电。

3 页岩气压力能发电可行性分析

3.1 涪陵页岩气开采情况

1)工程概括。中石化在涪陵页岩气区域共有300多口井,日总产量1 600×104m3,每口井平均日产量(标准)60 000 m3(其中含水10 m3),井口最高压力30 MPa,最低压力12 MPa,管网集输压力6 MPa。为达到输出压力,需要对高压天然气进行节流减压处理,压力能在节流过程中损失,未被利用。

2)页岩气生产现场装备介绍。燃气水套加热炉:将页岩气气井采出的页岩气进行加热,防止其在节流降压时发生冰堵,影响生产。调压撬:将气井采出气进行二级节流降压,由12~30 MPa降至5~6 MPa。分离撬:分离采出气中的水分、砂等杂质。值班房、井场照明、污水输送用电设施:井场用电总功率约为15 kW左右。

3)压力能发电用途。压力能发出的电能主要供水套炉加热,替代原采用的燃气加热方式,以及净化后的电能用以驱动污水泵和供给井场辅助设备用。

3.2 压力能发电技术可行性

以涪陵焦石坝页岩气每天平均产能(60 000 m3,其中含水10 m3)、平均井口压力(20 MPa)、集输管线压力(6 MPa)、井口温度(20℃)、集输管线气体温度(10℃)的工况条件为设计依据,具体计算如下所述[8]。

1)燃气水套加热炉功率。

若节流系数 μ=3.5,T2=10℃, P1=20 MPa,P2=6 MPa,则得出T1=59℃。该结果与现场实际情况相符,现场设定温度为60℃。

式中: ρ——标准状态天然气和水密度,0.75 kg/m3和1 000 kg/m3;

C——天然气和水常压下热容,2.16kJ/(kg·K)和 4.2kJ/(kg·K);

m——天然气和水质量;

t2——调压后的温度,℃;

t1——调压前的温度,℃。

经过计算Q=5 412.48 MJ,则燃气水套加热炉功率(燃气水套加热炉效率85%)为73.7 kW。

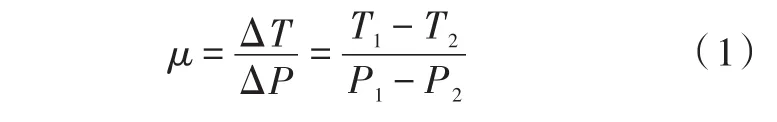

2)电力水套加热炉功率。天然气的减压过程可简化视为理想气体(甲烷CH4)的绝热恒外压膨胀,不考虑液态水对膨胀降温的影响,其减压过程如下所述[9-12]

一级单螺杆膨胀机降压(20 MPa降至13 MPa):

式中:P1——减压前压力,MPa;

Pex——减压时对抗恒外压,MPa;

P2——减压后压力,MPa;

T1——一级减压入口温度,℃;

T2——减压后温度即二级减压的初始温度,℃;

r——甲烷的绝热系数,取值1.314。

二级降压为针型阀方式(13 MPa降至6 MPa):

利用公式(1)、(2)、(3)计算,得出一级减压入口温度为65℃,电力水套加热炉功率为82.9 kW。

3)压力能发电功率计算。按照焦石坝页岩气生产流程采用两级等梯度膨胀降压,即一级从20 MPa降到13 MPa,二级再降到6 MPa,每级降压为6 MPa。考虑发电机组标准化和通用性,仍采用两级膨胀降压。一级使用单螺杆膨胀机降压,降压6 MPa;二级使用针型阀降压至6 MPa,同时二级针型阀也是单螺杆膨胀机的背压调节阀。

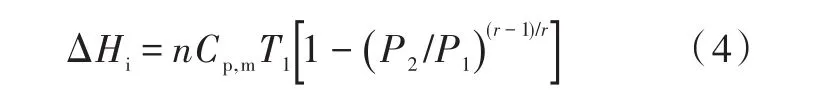

式中:Cp,m——甲烷摩尔等压比热,kJ/h;

n ——1 mol。

式中:W——螺杆膨胀发电机组发电功率,kW;

G——天然气气质流量,m3/h;

ΔHi——单位体积天然气绝热焓降,kJ/m3;

η1——螺杆膨胀机效率,%;

η2——发电机效率,%。

考虑页岩气(天然气)组分复杂、含砂和含水,为了保障可靠性和运行寿命,会加大螺杆与星轮之间的间隙,从而降低效率,初步设计螺杆膨胀机效率为40%,发电机效率为0.95,则螺杆膨胀发电机组发电功率约为105 kW。通过以上计算结果可得出结论,利用压力能发电提供井场所需能量技术上是可行的。

3.3 应用压力能的经济可行性

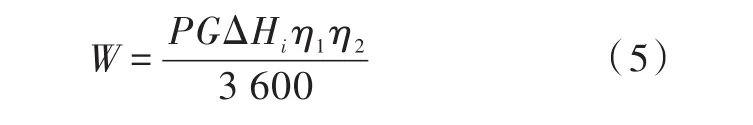

1)制造成本。节流降压方案和压力能发电方案的成本对比如表2所示。

表2 节流降压方案与压力能发电方案的成本对比 万元

由表2可知,节流降压方案采用燃气水套炉加热,压力能发电方案采用电力水套炉加热,节流降压方案的成本为29万元,压力能发电方案(单井)的成本为40万元,新增投资11万元。

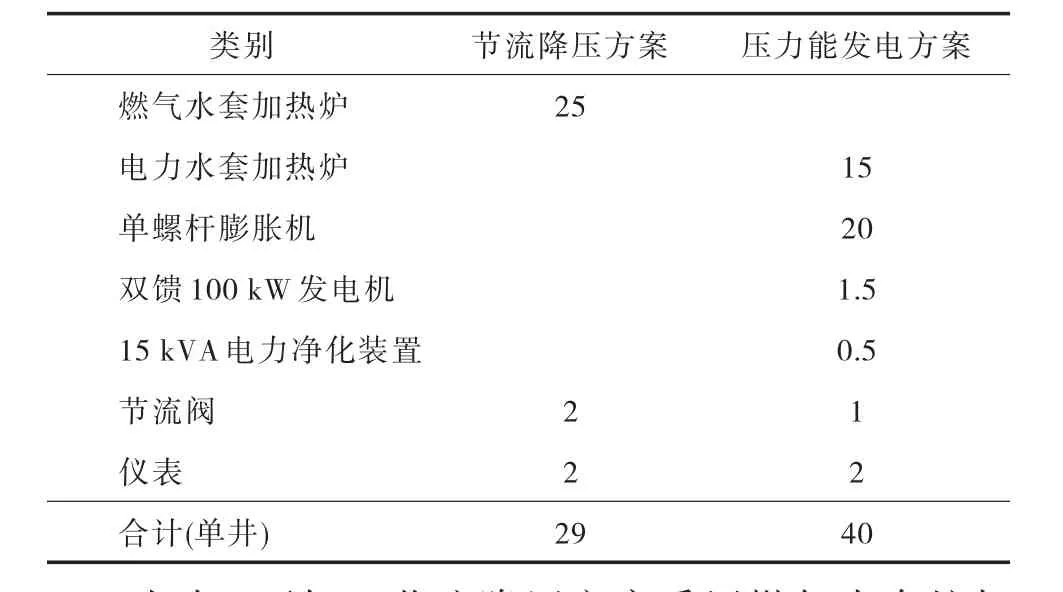

2)运营成本。页岩气(天然气)节流降压装备燃气水套炉将井口采出气(20 MPa,20℃)加热至60℃需要73.7 kWh能量(相当于天然气180 m3/d),则年用气量(标准)为65 700 m3;以天然气作为燃料,按内部价1.326元/m3计算,每年仅燃料费用是8.71万元。井场辅助用电年支出是6.57万元(表3)。

表3 节流降压方案与压力能发电方案运营成本 万元

在不考虑燃气水套加热炉维保费用,使用燃气水套加热炉的生产流程年总营运成本为13.28万元,而页岩气(天然气)压力能发电的生产流程没有燃气成本和网电成本。由表2、表3可知,压力能发电方案增加的制造成本1年内即可收回。

3)碳排放计算。按每口井水套炉加热180 m3/d天然气,天然气碳排放量0.94 kg/m3,碳排放价格20元/t计算,每口井1年水套炉碳排放量为61.75 t。使用压力能发电方案无碳排放,增加碳排放收益1 235元。

4 结论及认识

1)页岩气开采过程中常规节流减压流程会造成大量能源浪费,采用单螺杆膨胀机代替减压阀吸收压力能发电,并将电能用于水套炉加热和井场其他辅助用电,技术方案可行。

2)单螺杆膨胀机是页岩气减压发电系统的核心部件,北京工业大学重点实验室已经成功研制出10 kW和40 kW样机,而100 kW以上的单螺杆膨胀机国内还没有相关产品的报道,单螺杆膨胀机在压力能发电工程中具有良好的应用前景,可进一步开发和推广应用。

3)涪陵地区页岩气开采中,用单螺杆膨胀机发电机组发出电力供水套炉加热用,1年内即可收回新增成本,以后每年可节约成本13.28万元,降低了页岩气的开采成本,能为企业带来可观经济效益。