“蛟龙号”载人潜水器钴结壳取芯器的研究及应用

鲁德泉 丁忠军 李德威 刘保华 杨 磊 任玉刚

国家深海基地管理中心,青岛,266237

0 引言

海洋钴结壳富含钴且稀土元素总量很高,是极为重要的矿产资源。钴结壳的原位取芯非常困难,目前世界上仅有少数国家掌握了钴结壳原位取芯的技术[1-2]。国际上,美国的Alvin载人潜水器[3]、日本的Shenkai6500载人潜水器、俄罗斯的APTYC号深海运载器、法国的ST-Ⅰ号深海运载器、英国的CONSUB号深海运载器实现了海洋钴结壳的取芯。

国内对海洋钴结壳取芯方面的研究起步较晚,广州海洋地质调查局开展了基于海马号ROV钴结壳取芯器的研究,并进行了深海原位取芯。在“蛟龙号”载人潜水器研制过程中,有关研究人员开展了基于载人潜水器的钴结壳取芯器的研究工作[4-7]。ZHAO等[4]研制了一种利用载人潜水器液压源提供动力的钴结壳取芯器,制作了一台样机并在实验室中进行了钻进试验,结果表明取芯器的取芯效果较好;但该取芯器与“蛟龙号”的接口难以做到无错匹配,且取芯器质量很大,因而还需进一步对取芯器进行升级改造和优化。

针对上述问题,笔者开展了对“蛟龙号”钴结壳取芯器的研究工作,研制了一种电力驱动的取芯器,取芯器由自带的深海电池和深海电机驱动,可钻取直径16 mm、长度100 mm的钴结壳岩芯;取芯器搭载于“蛟龙号”采样篮上,由“蛟龙号”的潜航员在载人舱内通过2个机械手(包括七功能主从式机械手和七功能开关式机械手)进行取芯器的取芯操作。因上述取芯操作是面对面的实地操作,故极大提高了取芯的效率和成功率,且该取芯器在2016年大洋科考航次中成功实现了深海应用。

1 工作要求及设计指标

1.1 工作要求

海洋钴结壳主要分布在海洋800~3 000 m海山和海台的顶部和斜面上,主要成分为皮壳状铁锰氧化物和氢氧化物。钴结壳因富含钴,故名富钴结壳。钴结壳表面呈肾状、鲕状或瘤状,颜色为黑色或黑褐色,断面构造呈层纹状或呈树枝状;钴结壳厚一般为5~6 cm,厚者可达10~15 cm,赖以生长的基质有玄武岩、玻质碎屑玄武岩及蒙脱石岩[8-9]。

美国、日本等国均对钴结壳的物理机械特性进行了研究分析。我国也曾在2002年4月在中国大洋协会的组织协调下,由长沙矿冶研究院和中南大学合作对中国大洋协会分发的深海钴结壳样品进行了详细的物理力学性能测试。但因取样地点、取样方法及试验方法的不同,各国所得到的数据差异较大。分析结果表明,钴结壳的抗压强度为8~30 MPa,抗拉强度为0.1~2.3 MPa;基岩的抗压强度为2~40 MPa,抗拉强度为0.3~20 MPa。

基于深水钴结壳的存在环境、物理特性和力学特性,钴结壳取芯器需具备较为特殊的工作要求:取芯器由“蛟龙号”载人潜水器搭载,下潜到钴结壳矿区位置后,载人潜水器保持位置不动,由潜航员通过载人潜水器的机械手操作取芯器的定位及钻取,且取芯器的钻头钻进力、剪切力及岩芯拔断力需按照钻取6级岩石硬度来设计。

1.2 设计指标

“蛟龙号”载人潜水器钴结壳取芯器的技术指标包括:①最大工作水深为4 000 m;②取芯直径为16 mm,取芯长度为100 mm;③岩芯硬度大于或等于6级(莫氏硬度);④动力源为深水电池和深水电机,其中,深水电池功率为400 W,深水电机功率为300 W;⑤取芯器整机质量小于40 kg。

2 结构组成

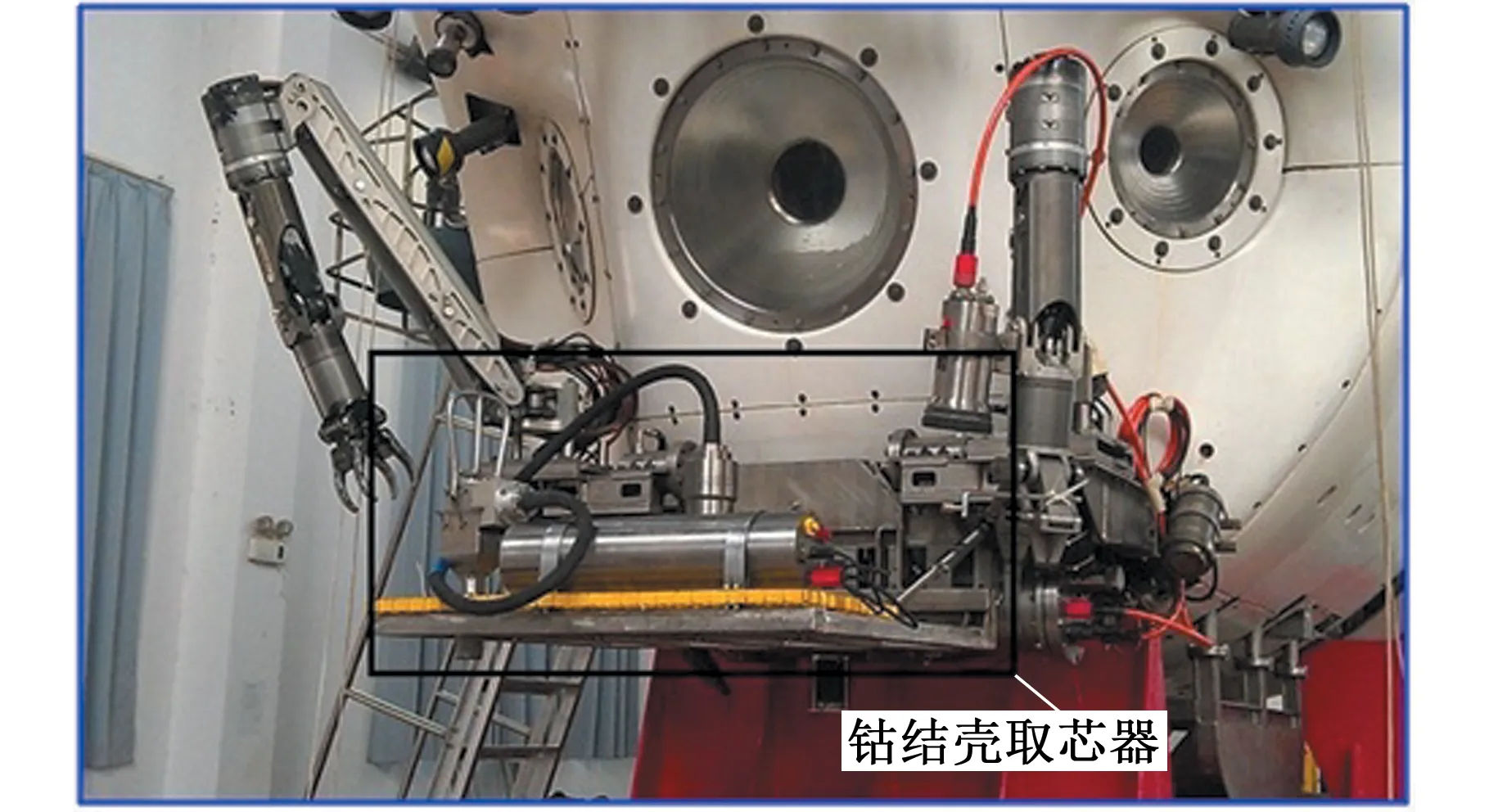

“蛟龙号”载人潜水器的钴结壳取芯器主要包括电池及控制系统舱、启停触发磁铁、深水电机及软轴传动单元、变速箱、取芯钻具及夹持手柄单元、钻套、水密连接件和安装托盘等单元,取芯器整体通过安装托盘搭载在“蛟龙号”载人潜水器采样篮上,如图1所示。

图1 取芯器在“蛟龙号”载人潜水器的搭载位置Fig.1 The core sampler mounted on the “Jiao Long” manned submersible

2.1 深水电池系统

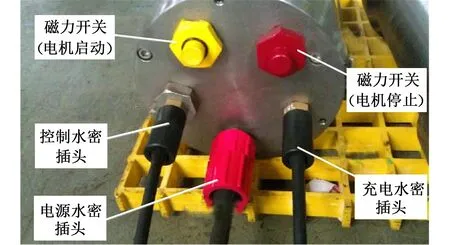

深水电池系统为取芯器自带驱动能源,故取芯器不必依赖载人潜水器的能源,从而避免给载人潜水器带来能源损耗及接口对接问题。整套系统安装在一个高压舱内,由深水电池、直流电机驱动器、DC/DC(48V-24V)模块、磁性开关及控制回路、电池固定支架等组成,采用磁性触发方式实现电机启停控制回路的开启或关闭,如图2所示。

(a)深水电池及深水电机

(b)深水电池的接口图2 深水电池系统及其接口Fig.2 The deep-sea battery system and its connector

高压舱端盖上有3个水密接插件:三芯水密接插件为电源水密插头,通过水密电缆(包括电源电缆和控制电缆)和深水电机电源插头进行连接,以实现电机供电;五芯水密接插件为控制水密插头,通过水密电缆和深水电机的控制插头进行连接,以实现电机的启停控制;两芯水密接插件为充电水密插头,通过水密电缆和充电器接头进行连接,以实现电池舱的充电。

2.2 深水电机

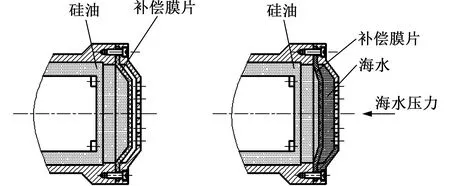

深水电机部件由直流电机、耐压壳体、补偿膜片等组成,见图3。直流电机的参数如下:功率为300 W,工作电压为DC48 V,额定工作电流为8.4 A,扭矩为0.95 N·m。深水电机内部空腔、软轴保护套、变速箱内部空腔互通,在深水电机的尾端安装有补偿膜片,补偿膜片与变速箱的输出轴及其密封圈将上述空腔封闭,并在连通的空腔内部充满硅油。硅油不仅可对运动部件起到润滑作用,更重要的是还可通过补偿膜片变形量的变化而调整钻机壳体内部与外界的深海水压平衡,使整个深水电机可以承受40 MPa的外压。

图3 深水电机内部结构Fig.3 The interior structure of the deep-sea motor

补偿膜片由橡胶加工而成,具有一定的弹性,深水电机内部充满压力为0.1~0.2 MPa的硅油后,补偿膜片呈小幅外扩状态。当深水电机进入海底后,海水压力逐渐增大,向内压迫补偿膜片,此时密闭空间内的硅油受到压缩,逐渐与外部海水达到压力平衡,补偿膜片形状不再发生变化,补偿膜片的前后状态见图4。

(a)无海水压力时 (b)有海水压力时图4 补偿膜片补偿效果Fig.4 The compensation effect of the compensation diaphragm

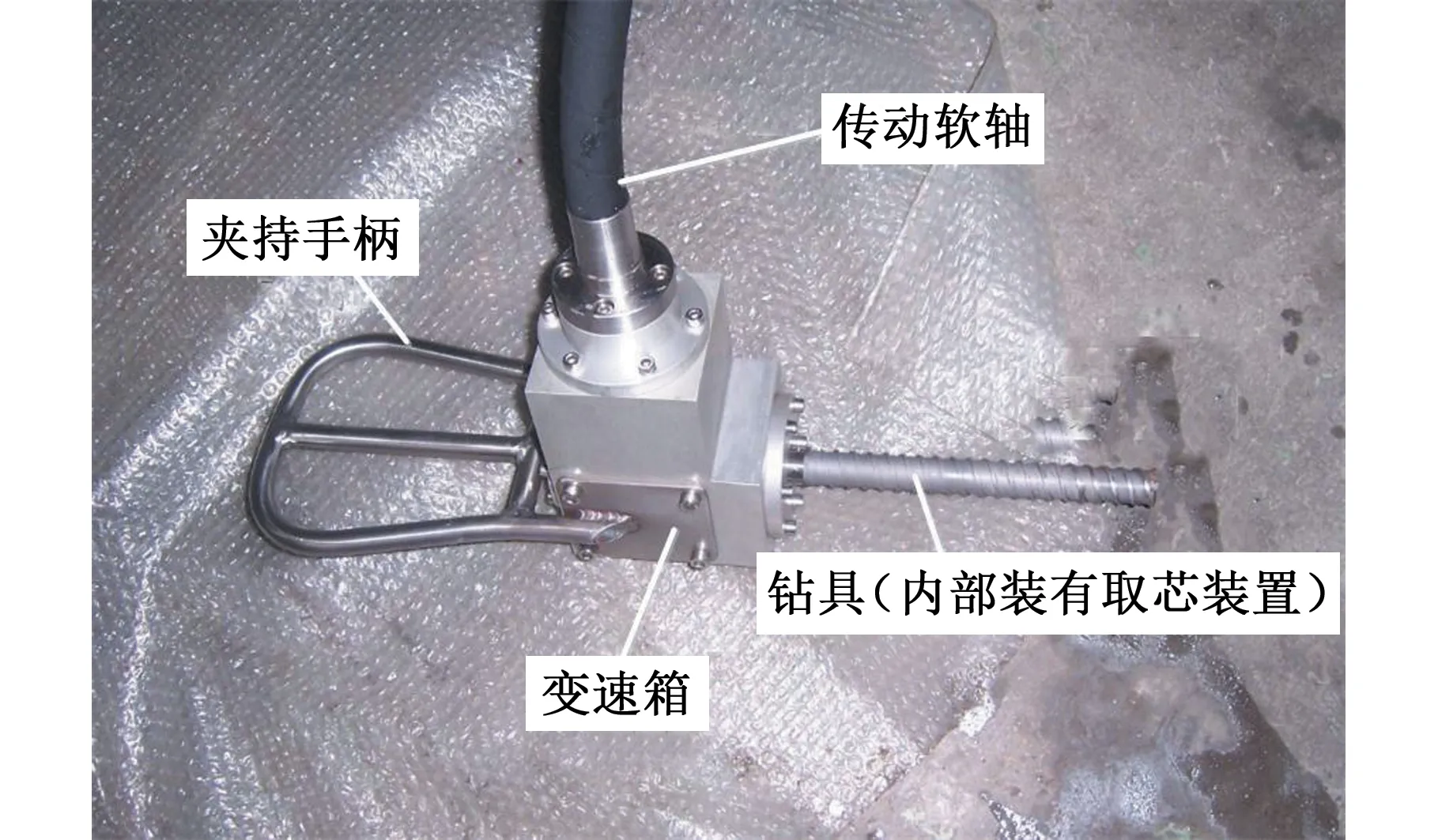

2.3 传动系统

图5 传动软轴与变速箱Fig.5 The transmission flexible shaft and gearbox

取芯器的传动系统包括传动软轴和变速箱,由传动软轴将深水电机的动力传送至变速箱,变速箱的输出端安装有钻进取芯系统,从而可为钻进取芯系统提供动力。传动软轴为柔性连接传动,当变速箱与深水电机的相对位置在一定范围内持续发生变动时,传动软轴仍然可以稳定可靠地为变速箱传输动力,见图5。其中,夹持手柄是根据“蛟龙号”载人潜水器的七功能主从式机械手的手爪制作而成的,手柄可以嵌在手爪的定位槽内,以方便机械手的取放。

2.4 钻进取芯系统

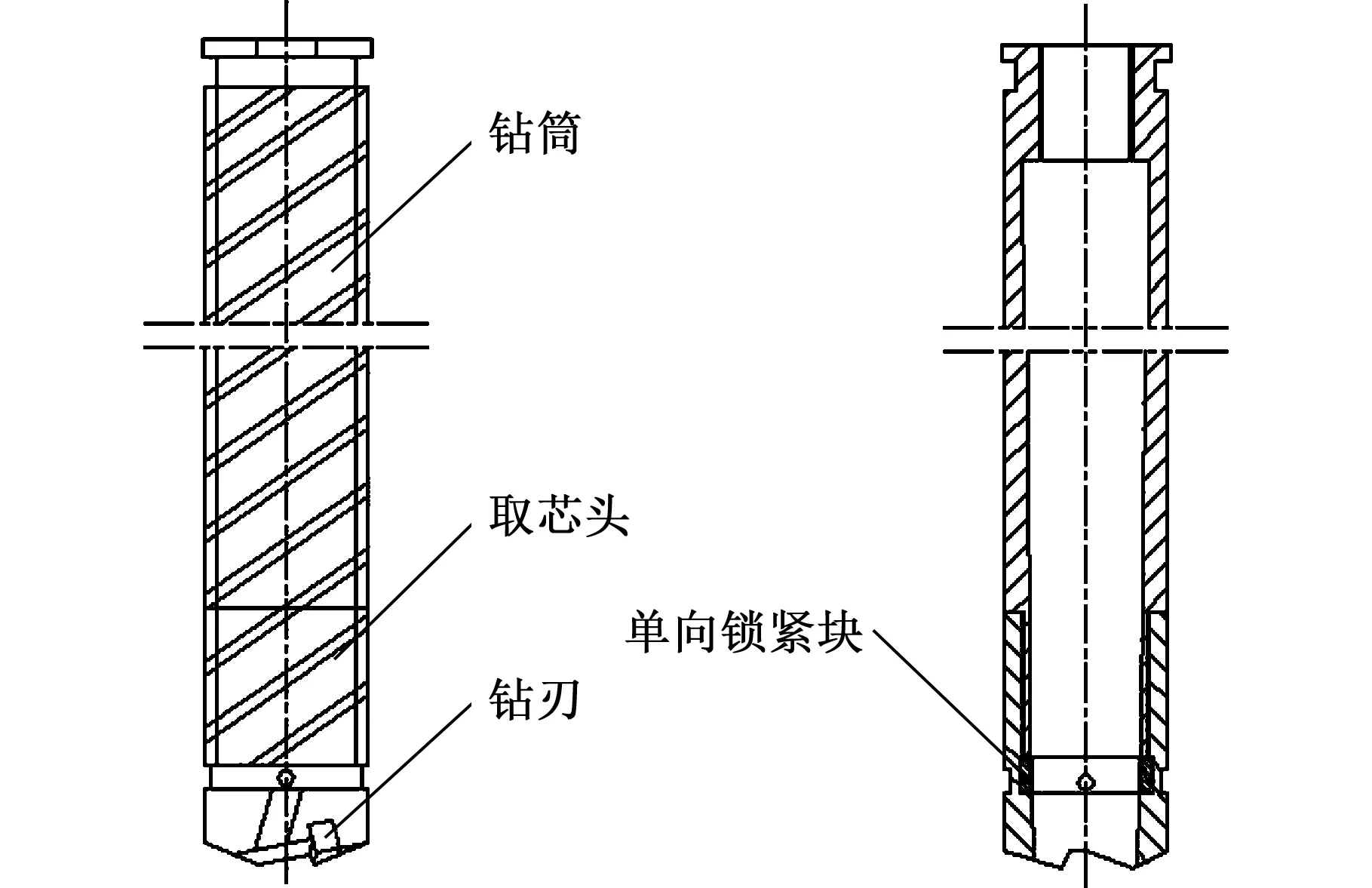

取芯器的钻进取芯系统通过螺纹方式连接在变速箱的输出端,由钻筒、取芯头和钻刃组成,如图6所示。取芯头的底端镶焊有钻刃,顶端与钻筒螺纹连接,钻筒和取芯头的内部均呈中空状,钻筒的内径从下到上逐渐变大,可使钻取的岩芯与钻筒保持一定的间隙量,以便于后期从钻筒中取芯。取芯头的内表面设有数个单向锁紧块,单向锁紧块的内表面设有棘齿,单向锁紧块在取芯完成拔取钻头时可将岩芯抱紧,以使岩芯可顺利从矿基中被拔出。

(a)正视图 (b)剖视图图6 钻进取芯系统结构Fig.6 The structure of drilling coring system

钻刃采用聚晶金刚石复合片(polycrystalline diamond compact,PDC)材料制成。PDC材料钻刃由于具有金刚石耐磨层,因而硬度高,且比碳化钨硬质合金的耐磨性高100倍以上。PDC材料刀片具有自锐性:在微观上,金刚石多晶层晶粒不断剥落,新的锋锐晶体不断出露;在宏观上,随着金刚石层的不断剥落,硬质合金底层总是先出现磨损现象,导致切削齿上形成一定的切削后角,从而保证了切削刃口的锋利状态。自锐性可表征出PDC材料刀片在工作过程中自动出刃的能力[10]。

3 工作性能参数试验

3.1 剪切力

剪切断岩芯必须满足钻机输出的剪切应力大于岩芯的抗剪切应力。钻机的剪切扭矩可表示为

(1)

式中,P为电机功率,kW;T为钻机扭矩,N·m;n为钻头转速,r/min。

钻头的剪切应力可表示为

(2)

(3)

式中,τ为钻头输出的额定剪切应力,Pa;d为岩芯直径,m;D为钻头直径,m;Wt为岩芯的抗扭截面模量,m3。

岩芯要被钻头剪断,需满足如下条件:

τ>[τ]

(4)

式中,[τ]为岩芯极限抗剪切强度。

3.2 钻进力

钻进力是钻削工艺中一个非常重要的参数,较大的钻进力可使钻头更易切削掉材料,从而提高工作效率,陆上同等直径尺寸的岩芯钻机钻进力在2 000 ~5 000 N范围内,这主要是因为陆上钻机具有结构刚度高和驱动动力充足的优势。

为了节省载人潜水器的电池电力,在钻进过程中通常不使用载人潜水器的推进力来提供钻削的钻进力,需要完全依靠载人潜水器在海底500~1 000 N的负浮力来提供钻进力。且取芯器的钻具系统通过载人潜水器的机械手进行操作,取芯器钻进力的受力点在载人潜水器前方,从而导致较小的钻进力被放大成对载人潜水器较大的倾覆力。根据钻进过程中载人潜水器的受力情况及钻进过程的稳定性要求,钻进力不能大于350 N。

取芯器的钻进压力仅为陆上钻机钻进压力的1/10,故取芯器的钻进压力属于微钻压,这种微钻压条件下的钻进效率较低,且易磨损钻头。为了验证微钻压条件下取芯器的取芯能力,进行了实验室取芯试验。以钴结壳岩样(6级岩石硬度)为试验材料,搭建试验平台以控制钻进力的大小,如图7所示。本研究共进行5次钻进试验,平均钻进力为286 N,平均钻进时间为10 min,取芯长度为82~138 mm,基本满足取芯要求。

图7 微钻压钻进试验Fig.7 The test of the micropressure drilling

3.3 钻头转速

钻头转速是钻削工艺中另一个非常重要的参数,在同等工况下,转速越高,钻进效率越高,则钻进时间越短。但高转速也会带来取芯器钻进功率的增大及钻头的磨损,因此需要选取合适的转速来获得最优的取芯效果。

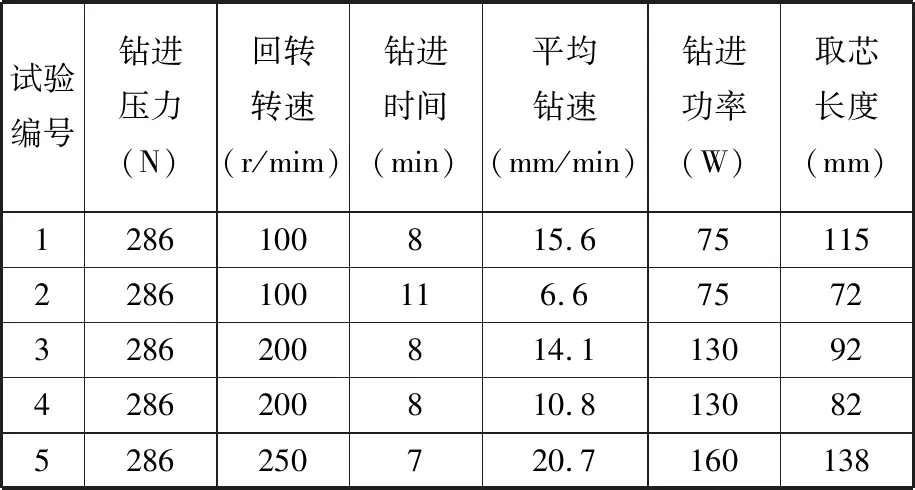

受到“蛟龙号”载人潜水器携带质量的限制,深水电机的功率只能设计到300 W的输出,在电机功率的限制下,钻头的转速不能超过300 r/min。通过实验室的钻进试验验证,当转速为250 r/min、钻进压力为286 N时,在7 min的钻进时间内,可取得长度为138 mm的岩石样品,并满足水下取芯要求,试验结果见表1。

表1 钻进试验结果

4 深海应用

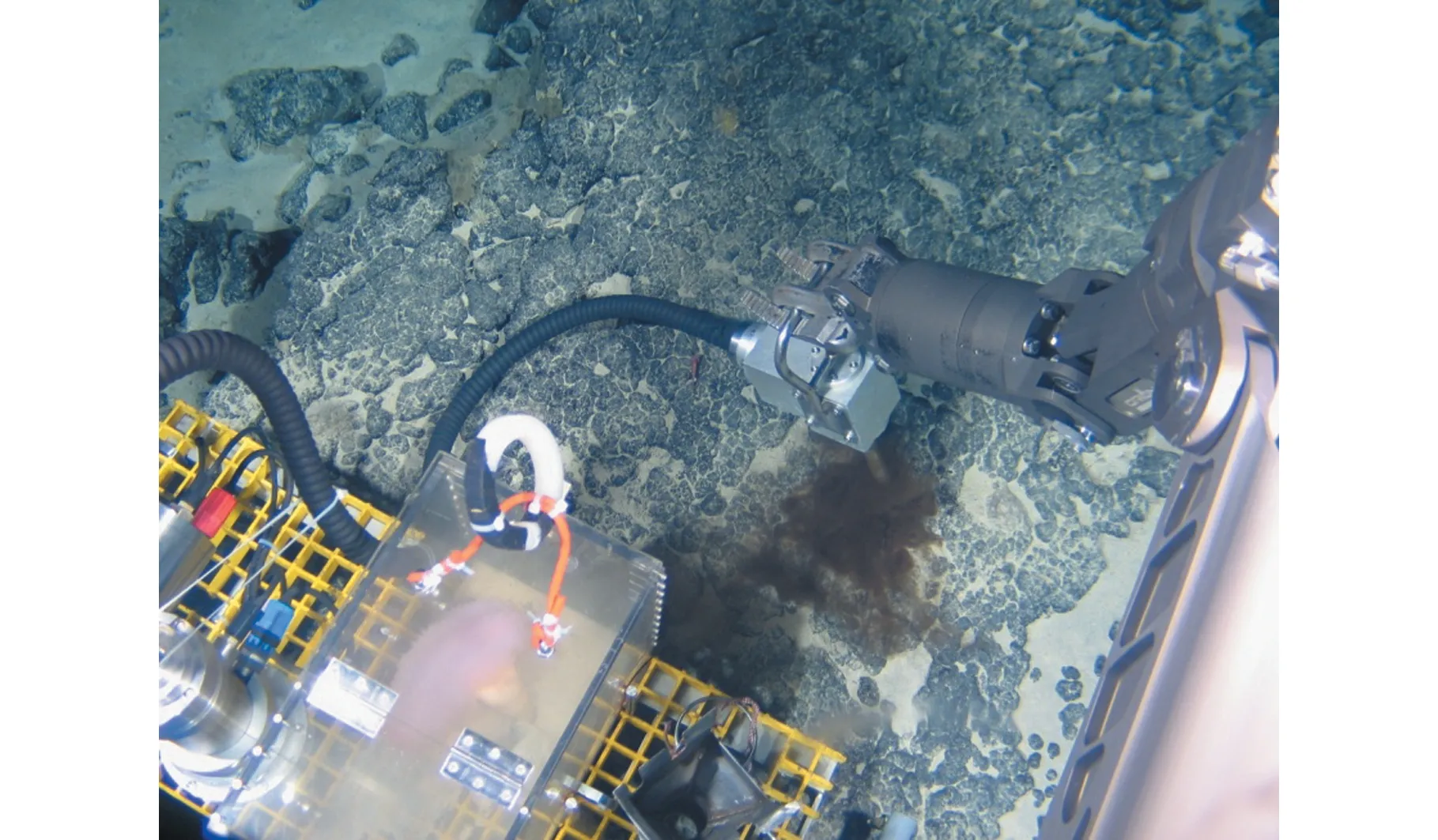

取芯器经过钻进试验验证后,在中国大洋37航次中搭载“蛟龙号”载人潜水器进行了2个潜次的取芯作业,2次钻进均用时20 min左右,并取得岩芯样品数块。在取芯过程中,深水电池系统和深水电机均固定在“蛟龙号”载人潜水器的采样篮上,由“蛟龙号”载人潜水器的七功能主从式机械手将取芯器的变速箱及取芯系统从固定在采样篮上的钻套中取出,七功能开关式机械手启动深水电机,进行岩芯取样操作。同时,需操作七功能主从式机械手将钻头以一个略微倾斜的角度向待取样岩石表面进行钻进,使待取样岩石表面出现钻孔痕迹,再以这个钻痕作为定位点,在钻进的同时缓缓地将钻头转至垂直位置,待钻头与取样表面近似垂直后,逐渐加力(最大钻进压力约为300 N)钻进,并逐渐进入正常钻进状态,直至钻进结束。取芯器在水下的作业状态见图8。

图8 取芯器水下作业图Fig.8 The deep-sea work of the core sampler

5 结语

“蛟龙号”载人潜水器钴结壳取芯器通过2个潜次的水下作业获得应用验证,应用结果表明所设计的取芯器基本达到了设计要求,为海底钴结壳的定点取芯提供了技术支持。“蛟龙号”载人潜水器可在复杂的海底实现坐底及悬停作业,由此保证了取芯器可以到达几乎所有的钴结壳矿区完成取芯作业,从而可为大洋矿产的开发勘探提供全面可靠的样品数据。