二维电液颤振对冷挤压成形的影响

杨庆华 覃郑永 王志恒 鲍官军

浙江工业大学机械工程学院,杭州,310006

0 引言

冷挤压成形就是采用挤压轴(凸模)将放置在密闭的挤压筒(凹模)内的冷态毛坯在三向不均匀压应力的作用下,从模具的孔口或缝隙挤出,进而获得所需形状、尺寸以及具有一定力学性能的挤压件。冷挤压制品具有良好的机械性能、很高的材料利用率及加工效率、较高的表面精度等特点,使其在汽车制造、仪表、轻工、船舶、五金等领域得到了广泛应用[1]。在传统的冷挤压工艺过程中,对于大尺寸或外形复杂等“难成形零件”,成形力大、金属流动困难等问题严重限制了冷挤压工艺的使用范围。

振动辅助塑性成形工艺是在塑性成形(如拉拔、轧制、挤压、碾压等)过程中,对模具或毛坯施加主动可控的振动激励。现有研究表明,在塑性成形过程中添加振动激励能够显著减小零件成形力、提高成品质量[2-5]。BLAHA等[6]在拉伸晶粒硅过程中添加超声振动激励,研究发现金属的变形力明显减小(即“Blaha”效应)。GEBHARDT等[7]对超声振动拉丝工艺给出了系统评述,并对难成形的材料进行了振动拉拔研究。王义等[8]在金属工件表面挤压光整工艺中引入超声振动,实验结果表明:施加超声振动后,挤压过程平缓,工件受力均匀,表面质量大幅度提高,工件的使用寿命更长久。蔡改贫等[9]对振动摆动碾压成形进行了研究,结果表明:振动摆动碾压在摆碾力、形变特征、高径比和成形质量方面与常规摆动碾压相比具有显著的优越性,不仅可以减小成形力,还可提高成品质量。YANG等[10-11]设计了复合超声振动拉丝模具,研究结果表明:在二维超声振动激励下,拉拔力减小幅度更大,拉丝件质量有显著提高。总体来说,大部分学者在塑性成形研究中采用添加超声振动激励方式,且对轴向的振动研究较多。

受振动塑性成形工艺的启发,同时考虑到超声振动激振力小的缺陷,本课题组提出了一种轴向电液颤振冷挤压工艺,并对降载、金属流动规律等的影响进行了研究[12-15],但结果表明该工艺的降载效果不明显,振动方向单一。本文在此基础上提出了一种二维电液颤振冷挤压工艺,并在二维电液颤振冷挤压过程中,研究了模具对金属成形过程的影响。

1 二维振动塑性成形机理

图1为二维电液颤振激励下的正挤压套杯类零件示意图,冲头以速度vs挤压金属毛坯,同时,对下凸模与凹模(下凸模与凹模为一体装置)分别施加轴向振幅aa、轴向频率fa以及径向振幅ar、径向频率fr的正弦激励信号。由于冷挤压过程中所需的激振力大,故振动形式采用电液颤振。

图1 二维电液颤振辅助冷挤压成形示意图Fig.1 Sketch of two-dimensional electro-hydraulicflutter assisted cold extrusion forming

研究表明,振动对金属塑性成形的作用机理主要表现在如下两个方面:体积效应和表面效应。电液振动为低频振动,振动能量低,起主要作用的是表面效应(主要是指振动对表面摩擦的影响)。

图1中的振动挤压过程由3个方向上的振动组成,见图2。凹模轴向振动(方向①)与毛坯的运动方向相同,凹模与下凸模的径向振动可分解为2个正交的运动:在平行于毛坯运动平面(方向②)及垂直于毛坯运动平面(方向③)方向上运动。对方向①~方向③的振动减摩机理进行如下阐述。

图2 运动分解示意图Fig.2 Sketch map of motion decomposition

(1)运动方向①。此时凹模与下凸模的振动方向与毛坯的运动方向相同,凹模的运动速度v(t)=aωsin(ωt),ω=2πf,其中a为振幅,ω为角速度,f为频率。如图3所示,当v(t)大于冲头的运动速度vs时,摩擦力的方向发生变化,将有害摩擦变为有利摩擦以促进金属流动(AB段),整个周期内的摩擦力可表示为

图3 轴向振动过程中运动速度及摩擦力变化Fig.3 Movement velocity and friction force changein axial vibration processes

(1)

式中,Fa为瞬时摩擦力;F0为无振动条件下摩擦力。

(2)运动方向②。此时凹模与下凸模的振动方向与毛坯的运动方向处于平行平面内,且两运动方向相互垂直。如图4所示,vr为径向振动速度,va为轴向振动速度,ve为合速度。由图4可知,摩擦力Fa的方向始终与运动的方向相反,且在-α~α的角度范围内振荡,其中α为Fa与vr的夹角,整个运动过程中的摩擦力可表示为

(2)

式中,T为振动周期;vmax为最大振动速度。

图4 方向②振动过程中摩擦力的变化Fig.4 The change of friction force in direction 2during vibration processes

(3)运动方向③。此时凹模与下凸模的振动方向与毛坯的运动方向所在平面相互垂直。由于激励信号为正弦信号,故运动方向③也做周期振动,使得凹模内壁或下凸模外壁不断冲击或脱离毛坯的外壁或内壁。当凹模内壁或下凸模外壁冲击毛坯时,毛坯外壁或内壁粗糙表面的尖峰与凹谷被加工平整,使得毛坯内外表面精度提高,摩擦因数减小,从而降低了成形载荷;当凹模内壁或下凸模外壁脱离毛坯时,在毛坯与模具之间会产生微小的间隙,促进润滑液进入模具内部使得润滑充分,从而达到减小摩擦力、提高表面成形质量的效果。

2 有限元模型

2.1 有限元模型的建立

选取某型号万向节套杯零件为研究对象,材料为20Cr,成形方式为正挤压,图5为万向节套杯零件的尺寸及实物图。考虑到零件的对称性,本文只建立零件的1/8模型,并导入Deform-3D有限元分析软件中,见图6。

(a)尺寸

(b)实物图5 万向节套杯尺寸及实物图Fig.5 Photos and dimensions of universal joint cup

图6 有限元模型Fig.6 Finite element model

根据选取零件的特点及后续实验采用的液压机设备,设置模型的基本参数如下:

(1)毛坯及模具属性设置。毛坯为塑性体,材料为20Cr,对应牌号为AISI-5120,COLD[70-1450F(20-800c)];模具为刚性体,保持温度为20℃不变。

(2)网格划分。选用系统默认的四面体网格,采用绝对网格划分方式,设置最小网格为0.3 mm。

(3)摩擦条件。模具与毛坯之间采用剪切摩擦方式,设置摩擦因数为0.12。

(4)模具运动。设置上凸模的运动速度为10 mm/s;下凸模及凹模在无颤振成形方式下为固定,在轴向颤振成形方式下为以频率为200 Hz、振幅为0.02 mm沿轴向运动,在径向颤振成形方式下以频率为200 Hz、振幅为0.02 mm沿径向振动;在二维颤振成形方式下沿轴向和径向均以频率为200 Hz、振幅为0.02 mm的正弦激励信号振动。

(5)模拟控制参数。上凸模行程为10 mm,设置单步进行0.001 s运算,共1 000 步。

2.2 有限元模型的验证

为研究电液颤振在冷挤压工艺上的应用,本课题组搭建了轴向电液颤振冷挤压试验平台,并对轴向颤振激励下的降载特性进行了一系列研究[13-15],结果表明:采用Deform-3D建立的有限元模型与实验结果具有良好的匹配性。图7为无颤振挤压方式下成形载荷实验及仿真结果的对比图,可以看出,无颤振挤压方式下,实验得到的最大载荷1.57 MN与仿真得到的最大载荷1.62 MN较为接近,误差约为3%,从而验证了该模型的正确性。

图7 无颤振挤压方式下成形载荷实验及仿真结果对比Fig.7 Comparison of experimental forming load and simulation results in non-flutter extrusion mode

3 结果分析与讨论

3.1 行程载荷分析

图8a为对凹模及下凸模施加轴向频率为100 Hz、轴向振幅为 0.02 mm的正弦激励信号而得到的时间-载荷曲线。由图8a可以看出,在成形过程中,成形载荷呈现周期性震荡,最小载荷为零,这是因为在轴向施加了正弦激励信号,当下凸模下行运动时的速度大于金属流动速度时,毛坯脱离下凸模,上凸模处于空压状态,此时瞬时载荷为零;当下凸模相对毛坯向上运动时,其摩擦状态与无颤振挤压成形方式下的摩擦状态基本一致。成形过程中,毛坯的载荷值在一定的幅度范围内震荡,震荡的频率与施加的振动信号频率相同。图8b为在0.20~0.24 s范围内的载荷变化曲线,由于轴向振动的原因,毛坯在某个时间点完全脱离上凸模,使得成形过程中毛坯的瞬时载荷为零,载荷呈周期性变化。由图8可以看出,整个周期内的最大载荷为197.2 kN,最小载荷为0。

(a)轴向颤振

(b)局部放大图图8 轴向颤振激励下时间-载荷曲线Fig.8 Load-stroke curves under axial flutter excitation

(a)径向颤振

(b)局部放大图图9 径向颤振激励下时间-载荷曲线Fig.9 Load-stroke curves under radial flutter excitation

图9a为对凹模及下凸模施加径向频率为100 Hz、径向振幅为0.02 mm 的正弦激励信号而得到的时间-载荷曲线。由图9a可以看出,相较于无颤振挤压成形方式,径向颤振成形方式起到了降载效果,但相较于轴向颤振挤压成形方式,径向颤振成形方式的降载效果并不理想。成形载荷减小,呈现周期性震荡但不规律,这是因为当施加径向颤振信号时,凹模与下凸模会对毛坯形成左右冲击,导致毛坯与凹模及下凸模的接触面积减半,而径向冲击并未使内外壁对毛坯的正压力显著增大,且在反复的冲击过程中,摩擦因数减小,因此,整体的摩擦力显著减小,同时也改变了死区的运动状态;此外,径向冲击的能量使晶粒的滑移更加顺畅,空穴等缺陷也被有效改善。图9b为在0.20~0.24 s范围内的载荷变化曲线,由于径向振动的原因,载荷呈周期性变化。由图9可以看出,整个周期内的最大载荷为208.6 kN,最小载荷为30.5 kN。

图10a为对凹模及下凸模沿轴向和径向均施加频率为200 Hz、振幅为0.02 mm的正弦激励信号而得到的时间-载荷曲线。图10b为0.20~0.24 s范围内的局部放大图。在两个正交的振动场激励下,金属成形载荷的大小在一个周期内的变化更为复杂。在整个成形过程中,载荷值不断振荡,振荡频率为100 Hz,与施加的激励信号频率相同。当复合振动时,载荷呈现周期性变化。由图10可以看出,整个周期内的最大载荷为187.9 kN,最小载荷为0,载荷的周期波动使得整个成形过程中的平均载荷值减小。

(a)二维颤振

(b)局部放大图图10 二维颤振激励下时间-载荷曲线Fig.10 Load-stroke curves under two-dimensional flutter excitation

由于在振动的情况下,载荷呈现周期性变化,因此在每个周期内对载荷求均值,再对求均值后的载荷值进行多项式拟合。分别对无颤振、轴向颤振、径向颤振及二维颤振条件下得到的时间-载荷曲线进行多项式拟合,见图11。由图11可以看出,与无颤振条件下的最大平均载荷203.8 kN相比较,在轴向颤振激励下,金属最大平均载荷为176.8 kN,成形载荷减小了13.2%;在径向颤振激励下,金属最大平均载荷为 192.2 kN,成形载荷减小了5.7%;在二维颤振激励下,金属最大平均载荷为150.6 kN,成形载荷减小了26.1%,且降载效果比轴向和径向颤振激励下的降载效果明显。

图11 各种条件下时间-载荷曲线拟合结果Fig.11 The fitting result of load-stroke curves under various conditions

3.2 速度场分析

为研究振动对金属流动规律的影响,本文对各种成形条件下的金属速度场进行分析。图12所示为在成形过程中金属最大流速变化。由图12可知,在无颤振成形方式下,成形开始阶段的成形载荷持续增大,之后保持稳定,最大金属流速维持在28 mm/s附近。随着振动激励信号的添加,金属的流速的变化趋势趋于复杂,在轴向频率为100 Hz、轴向振幅为0.02 mm的振动信号激励下,最大金属流速可达108 mm/s,且载荷波动较大。在径向频率为100 Hz、径向振幅为0.02 mm的振动信号激励下,最大金属流速可达49.8 mm/s。在二维颤振激励成形方式下,成形过程中的金属流速进一步增大,最大金属流速达到174 mm/s。由此可知,在振动场的作用下,最大流速增大,金属成形更加容易,金属成形力减小,这与上述载荷的分析结果相一致。

图12 各种成形方式下金属最大流速变化Fig.12 The maximum velocity change of metals under various forming modes

图13所示为无颤振成形方式下稳定成形阶段的金属流向。当挤压步k=502时,在无颤振成形方式下金属的流向基本保持稳定。在塑性变形区的变形剧烈,金属流动速度增大,金属对凹模外壁的压力大,而凹模外壁的温度相较于内部剧烈变形的金属温度低,造成了黏着的摩擦状态,使得摩擦力增大,进而阻碍了金属的流动。已变形区的金属流动速度较大且流动方向一致,金属内部近乎没有相对移动,金属只做刚性平移,且只受到内外壁滑动摩擦力的作用,摩擦力较小,平移速度快。

图13 无颤振成形方式下金属流向变化Fig.13 Variation of metal flow under non-flutter forming mode

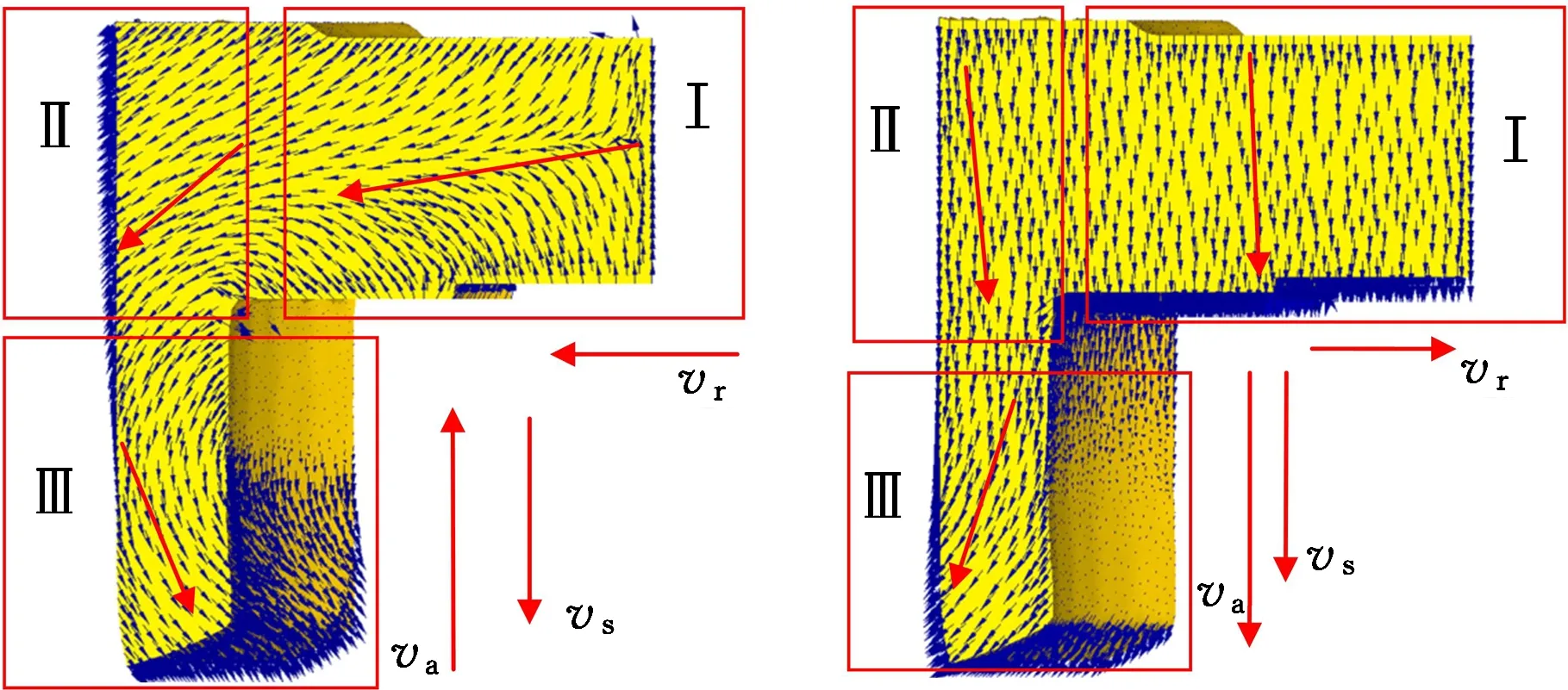

(a)k=500 (b)k=508图14 轴向颤振激励下金属流向变化Fig.14 Variation of metal flow under axial flutter excitation

图14所示为轴向颤振激励下一个振动周期内的金属流向变化。在轴向颤振的激励下,金属的流向发生明显的变化。当挤压步k=500时,上凸模对毛坯的挤压速度vs=10 mm/s,方向向下,下凸模对毛坯的作用速度为va=12 mm/s,方向向上,此时,下凸模向上冲击毛坯,会导致塑性变形区的金属流动方向发生变化。冲击的能量使得塑性变形区剧烈变形的金属内部滑移现象以及与凹模壁的黏着摩擦状况得到改善,金属流动的速度趋于均匀,也影响金属的流动方向偏向径向流动。由于冲击方向向上,金属流动速度得到减缓,则塑性变形区的内部与外部的流动速度就相对均衡,见图14a。随着下凸模振动速度va的减小,塑性变形区金属的流动方向也发生了变化。当va=0时,塑性变形区金属流动方向逐渐偏向下方,随着振动的继续进行,下凸模的运动方向反向(即与上凸模的运动方向相同),下凸模与毛坯之间有脱离的趋势。随着va的增大,金属流向由无颤振挤压方式下的向模口流动逐步转变为向下流动。当挤压步k=508时,va=12 mm/s且大于上凸模的挤压速度vs=10 mm/s,金属流速的方向完全向下,见图14b。

图15所示为径向颤振激励成形方式下,一个周期内的金属流向变化。当挤压步k=500时,凹模以速度vr挤压毛坯外壁,下凸模以相同速度脱离毛坯内壁,凹模内壁对毛坯有向内的挤压力,使得金属在刚性平移区不再做平移运动,金属内部有相对运动,下凸模外壁与毛坯内壁形成了微小间隙以促使金属流入其中,使得模口处的金属流动更加顺畅,流速更加均匀;径向冲击作用也使得毛坯外壁的精度提高,摩擦力减小,见图15a。当挤压步k=506时,下凸模以速度vr挤压毛坯内壁,凹模以相同的速度脱离毛坯外壁,下凸模外壁对毛坯有向外的挤压力,使得金属在刚性平移区不再做平移运动,金属内部有相对运动,凹模内壁与毛坯外壁形成了微小间隙以促使金属流入其中,使得模口处的金属流动更加顺畅,流速更加均匀;径向冲击作用也使得毛坯内壁壁的精度提高,摩擦力减小,见图15b。

(a)k=500 (b)k=506图15 径向颤振激励下金属流向变化Fig.15 Variation of metal flow under radial flutter excitation

图16所示为二维颤振激励成形方式下的金属流向变化。当挤压步k=500时,上凸模与下凸模的相对运动对金属产生了挤压,下凸模外壁挤压毛坯内壁,凹模内壁脱离毛坯外壁,在轴向与径向的复合振动下,区域Ⅰ与区域Ⅱ的金属流速加快,靠近下凸模端面的金属状态发生改变,凹模内壁与毛坯外壁形成了微小间隙以促使金属流入其中,区域Ⅲ不再做刚性平移运动,从而使得金属整体的流动速度趋于均匀,模口处金属的应力分布更加均匀,见图16a。当挤压步k=508时,此时下凸模向下运动且运动速度大于上凸模的运动速度,凹模内壁挤压毛坯外壁,下凸模外壁脱离毛坯内壁,在轴向与径向的复合振动下,金属整体向下流动,下凸模外壁与毛坯内壁形成了微小间隙以促使金属流入其中,区域Ⅲ不再做刚性平移运动,从而使得金属整体的流动速度趋于均匀,金属整体应力分布更加均匀,见图16b。

(a)k=500 (b)k=508图16 二维颤振激励下金属流向变化Fig.16 Variation of metal flow under two-dimensional flutter excitation

3.3 应力场分析

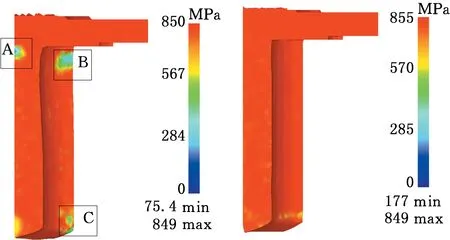

图17所示为在各种成形方式下成形结束时(紊流挤压阶段)的等效应力场分布,可以看出,成形结束时,各种成形方式下的最大等效应力没有明显的变化,均保持在850 MPa附近,但最小等效应力有明显的变化。在无颤振成形、轴向颤振激励、径向颤振激励以及二维颤振激励成形方式下的最小等效应力依次为0.084 MPa、1.12 MPa、75.4 MPa和177 MPa。

(a)无颤振 (b)轴向颤振

(c)径向颤振 (d)二维颤振图17 各种成形方式下金属等效应力场Fig.17 Metal equivalent stress force field under various forming modes

由图17a可知,在无颤振成形方式下,在区域Ⅰ(弹性变形区)的应力值最大,为850 MPa左右,此处为金属与模具直接接触部分,故应力较大。区域Ⅱ(死区)的应力状态近似三向等值应力状态,在紊流挤压阶段的应力最小,在挤压过程中区域Ⅱ的面积不断变小。在紊流挤压阶段,区域Ⅲ(塑性变形区)中大量金属的应力值超过屈服极限,不再发生塑性变形,与发生塑性变形时的应力值相比,区域Ⅲ的应力值较大。区域Ⅳ(已变形区)的应力最小,此区域内的金属只做刚性平移运动,不发生塑性变形。其中,区域Ⅲ与区域Ⅳ之间存在一个短促的应力过渡阶段,应力场出现明显分区。

由图17b可知,在施加了轴向颤振后,区域Ⅱ(死区)受到下凸模的冲击,其应力状态为三向压应力状态,金属流动状态发生改变,在区域Ⅲ(塑性变形区)与区域Ⅳ(已变形区)部分由于轴向振动的作用,润滑剂更容易进入摩擦区,使得摩擦因数减小,摩擦力减小,从而使得区域Ⅲ扩大,金属流动更加均匀。同时,振动的能量被高度集中的区域(位错、空穴和晶界)吸收,加快了位错在滑移面的运动速度,使得金属流动趋于均匀,内应力分布也趋于均匀,最大内应力相对减小。

由图17c可知,在施加了径向颤振后,挤压下凸模与凹模间隙的金属受到凹模内壁及下凸模外壁的冲击,使得毛坯表面质量提高,则摩擦因数减小;在向下挤压的过程中,润滑剂容易进入摩擦区,这也是摩擦因数减小的原因。同样,振动的能量被高度集中的区域(位错、空穴和晶界)吸收,加快了位错在滑移面的移动速度,因此,金属流动更加均匀,内应力分布趋于均匀,也使塑性变形区得到进一步扩大。死区与下凸模顶面产生的滑动摩擦改变了死区的金属流动状态和内应力状态(由近似三向等值应力状态逐渐转变为三向压应力状态),使该区域金属流动速度与弹性变形区的流速相近,内应力分布更加均匀。而润滑剂同样容易进入摩擦区,使得摩擦因数减小,摩擦力减小,而径向颤振的方向为垂直于轴向的单一方向振动,处于同一平面上的其他方向会与此方向产生夹角,导致振动不充分,也会出现金属流动速度差异较大的区域,进而出现局部应力断层的现象,图17c中A、B、C处为局部应力断层区域。

由图17d可知,在上凸模向下运动、下凸模及凹模轴向和径向振动的复合作用下,二维颤振同时具备了轴向颤振与径向颤振的优点:塑性变形区扩大,死区金属流动状态发生改变,金属受力比较均衡,无明显的分界面及突变区域出现,整体内应力分布趋于均匀,最大内应力减小,从而使得成形载荷减小。

4 二维电液颤振冷挤压装置设计

上述分析结果表明,二维颤振能够显著减小平均成形载荷,促进金属流动,提高应力分布的均匀性,进而提高成品质量。为实现二维颤振冷挤压成形,本文设计了一款二维电液颤振冷挤压装置,见图18。整个装置由成形机构、轴向颤振发生机构及径向颤振发生机构组成。轴向颤振发生机构和径向颤振发生机构通过连接装置与成形机构的下模部分直接刚性相连。

1.上模板 2.凸模法兰连接块 3.凸模固定块 4.凸模 5.凹模 6.凹模固定块 7.凹模座 8.下模板 9.轴向颤振发生器 10.径向颤振发生器支撑板 11.下模座 12.顶料杆 13.径向颤振发生器 14.连接板 15.凹模法兰连接块图18 二维电液颤振冷挤压装置Fig.18 Two-dimensional electro-hydraulic flutter on cold extrusion device

5 结论

(1)提出了一种二维电液颤振冷挤压工艺,并分析了二维振动的降载机理。

(2)建立了二维电液颤振仿真模型,结果表明:二维电液颤振的降载效果优于单纯的轴向颤振和径向颤振的降载效果,且金属流速增大,应力场分布更加均匀。

(3)设计了一种二维电液颤振冷挤压加工装置,实现了在传统液压机上的二维颤振成形。