光刻制程参数对光刻胶DICD和锥角的影响

刘 丹,陈启超,黄 晟,秦 刚,高朋朋,陈 昊,蔡晓锐,王百强,冯家海,方 亮

(1.重庆京东方光电科技有限公司,重庆 400700)(2.重庆大学 物理学院,重庆 400044)

1 引 言

经过近10年的发展,薄膜晶体管-液晶显示(Thin Film Transistor-Liquid Crystal Display,TFT-LCD)已成为目前平板显示的主流技术,广泛应用于计算机、家电、医疗、交通等领域[1]。随着TFT-LCD分辨率(单位面积的像素数量)的提高,TFT器件的线宽与线间距倾于越来越小,即TFT器件的最终关键尺寸(Final Inspection Critical Dimension,FICD)越来越小。在刻蚀工艺条件不变的情况下,经光刻工艺制程后光刻胶的关键尺寸(Develop Inspection Critical Dimension,DICD)对FICD产生决定性影响[2]。

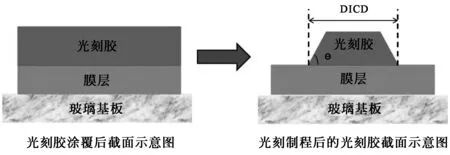

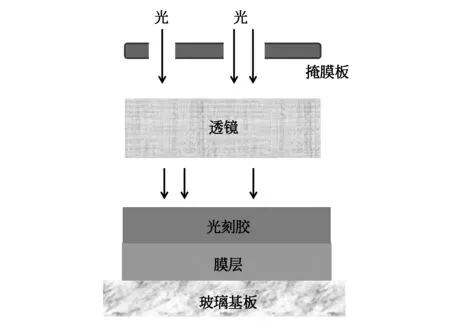

光刻制程是一个图形转移的过程:曝光光源经过掩膜板(Mask)、透镜,将掩膜板图形成像于玻璃基板上,经过显影后,玻璃基板上的光刻胶形成与掩膜板一样的电路图案[3-4]。以正性光刻胶为例,形成图案的光刻胶宽度被称作DICD;同时,形成图案的光刻胶在截面方向形成锥角或坡度角,此锥角在TFT行业被称作Taper[5]。光刻胶的DICD和锥角是光刻制程的重要工艺指标。光刻制程复杂,包括基板清洗、光刻胶涂覆与干燥、烘烤、曝光、显影等阶段。制程中各阶段对DICD及其均一性、锥角会产生影响[9]。

本文结合京东方15.6HADS产品的栅极光刻制程,采用控制变量原则,以单因素试验为基础探究了光刻胶涂覆厚度、曝光工艺参数、显影工艺参数对DICD和锥角的影响,并采用Crystal Ball软件以蒙特卡罗算法评估量产条件下DICD与锥角的分布区间以及概率。最终明确了光刻制程对DICD和锥角的影响因素和相关关系,为调控DICD和锥角探索出了可行的技术路线。

2 实 验

2.1 实验流程

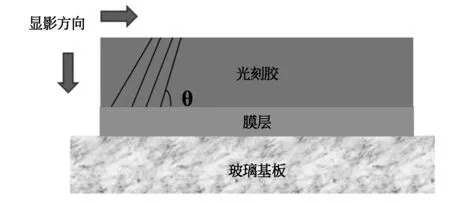

实验在京东方8.5代线的15.6HADS产品栅极(Gate电极)光刻制程进行,其流程如图1所示:成膜后的玻璃基板经过纯H2O清洗,然后进行光刻胶涂覆,通过涂覆过程参数的调节可以控制光刻胶的厚度;光刻胶主要由树脂、溶剂、感光剂和添加剂组成,树脂是光刻胶主体,溶剂确保光刻胶完整涂覆于基板上,感光剂在曝光阶段发生光化学反应;光刻胶涂覆完成后,基板进行减压真空干燥(Vacuum Dry,VCD),在此阶段通过抽气减压获得真空状态,使得光刻胶中的溶剂沸点下降,进而导致溶剂在此阶段大量挥发;VCD完成后,基板进入烘烤阶段,此阶段通过加热的空气进行烘烤,使溶剂进一步挥发并增加光刻胶与基板的粘附力;完成烘烤后,基板进入曝光阶段,此阶段中,被光照射的光刻胶会发生光化学反应,此反应使得该处的光刻胶显酸性,其显影速度增加;曝光剂量、Z值将影响DICD和锥角;完成曝光后,基板进入显影阶段,显影液呈碱性,故被光照射的光刻胶被显影液侵蚀而未被光照的光刻胶则被保留。经历光刻制程后,光刻胶在截面方向形成锥角,如图2所示。

图1 光刻工艺制程Fig.1 Process flow of lithography

图2 光刻制程光刻胶锥角示意图Fig.2 Schematic of taper for PR in lithography process

2.2 实验样品

采用控制变量法,在光刻制程中采用单因素试验,每项试验中仅变更一项工艺参数,而其余工艺参数则与量产条件持平。如表1中的试验区块一,该项试验中,仅光刻胶厚度进行变化,其余条件均与15.6HADS产品量产条件一致,完成此项试验后,玻璃基板在TFT产线的HTCD设备进行DICD测试。HTCD设备采用非接触的成像加像素分析的技术手段,以非接触的方式测量DICD,每张玻璃基板测试54个点位,获得54个DICD数据,通过54个数据的平均值和3倍标准差反应DICD情况。DICD测试完成后,采用扫描电子显微镜SEM进行光刻胶微观形貌测试,对截面照片进行分析,测量锥角。试验区块二、区块三的情况与区块一类似,详细的试验条件如表1所示。

表1 光刻制程实验条件Tab.1 Experiment split of lithography process

3 实验结果及分析

3.1 光刻胶厚度对DICD和锥角的影响

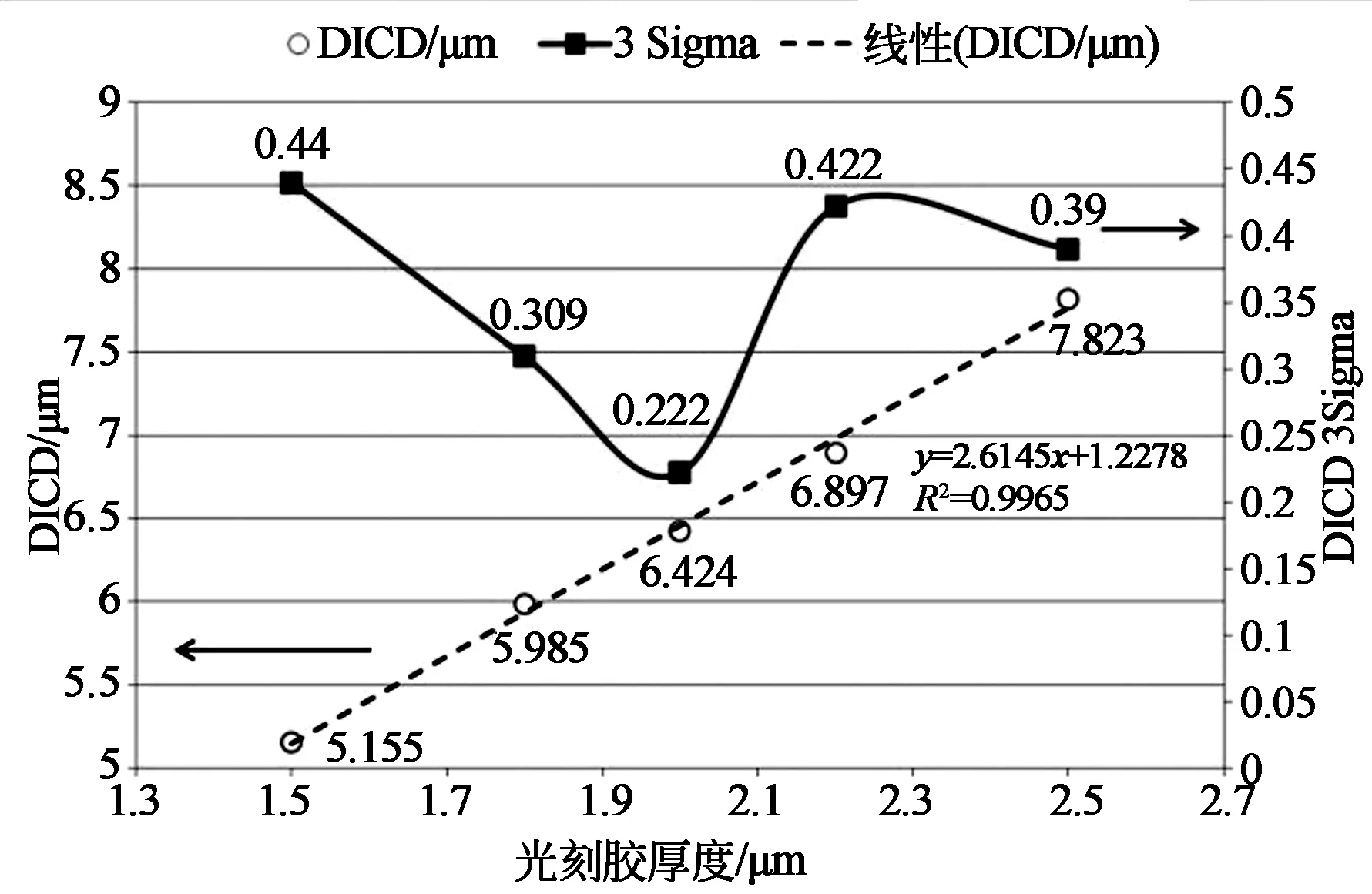

在光刻工艺条件不变的情况下,光刻胶厚度对DICD的影响如图3所示。光刻胶厚度增加,DICD呈线性增加趋势,且光刻胶厚度每增加1 μm,DICD增加约2.6 μm;且光刻胶厚度在2.0 μm时,DICD均一性最好,其3倍标准差约0.222。不同光刻胶厚度下DICD的分布如图4所示,所有厚度的DICD均服从正态分布,光刻胶厚度为2.0 μm时,DICD在6.4 μm附近分布最集中。

图3 不同光刻胶厚度下的DICD趋势Fig.3 DICD trend in different photo resist thickness

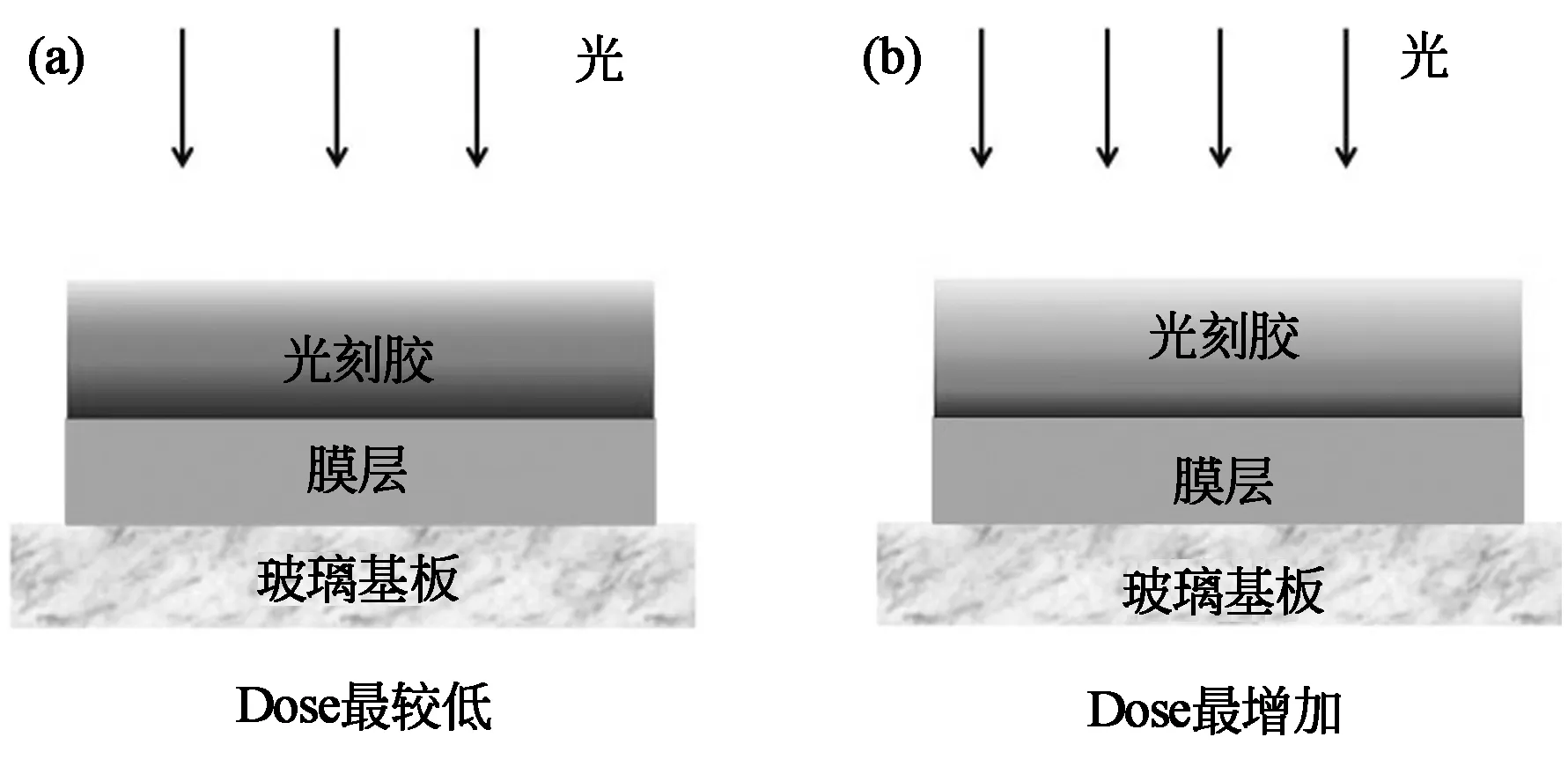

在曝光阶段,光照射到光刻胶上表面,光刻胶上表面对光进行吸收,光刻胶发生变性。沿着光刻胶厚度方向,光透过光刻胶上表面向下传输,光强逐渐衰减。最终形成光刻胶上表面受辐射最强,下部光刻胶所受辐射最弱,中部光刻胶所受辐射逐渐递减的态势。其详细情况如图5所示:光刻胶浅色部分代表吸收辐射强度大,深色部分表示吸收辐射强度较小,沿着光刻胶厚度方向,吸收的辐射强度逐渐减弱。吸收辐射的强度与光化学程度呈正相关关系,吸收辐射强度大,光化学反应越强烈,显影速度越快,正性光刻胶的DICD也就越小。光刻胶膜厚增加,其底部的显影速度慢,最终导致显影后的DICD增加。

图4 不同光刻胶厚度下的DICD分布Fig.4 DICD distribution of different photo resist thickness

图5 光照强度沿厚度方向衰减示意Fig.5 Attenuation of light intensity along photo-resist thickness direction

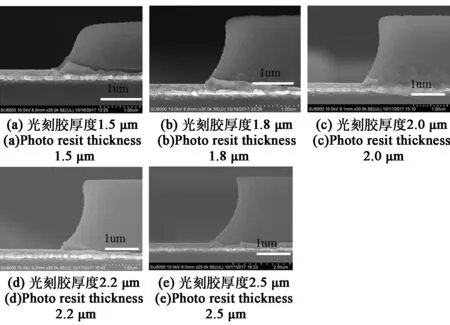

光刻胶厚度与锥角的关系如图6所示,随着光刻胶厚度的增加,光刻胶底部一直保持锥角形貌,光刻胶顶部逐渐由锐角向直角过渡并最终形成钝角。光刻胶顶部形成直角或者钝角,这会导致光刻胶的重心升高,有光刻胶塌陷的风险[6]。

曝光阶段,在沿光刻胶厚度方向存在辐射梯度,引发光化学反应强度的梯度,上部的光刻胶显影速度快,而下部光刻胶显影速度慢,最终形成了上部光刻胶锥角大而下部光刻胶锥角小的截面。同时,在VCD阶段,光刻胶中的溶剂通过光刻胶上表面逐渐挥发,顶部光刻胶处的溶剂挥发最快,故顶部光刻胶最致密。在显影阶段,致密的光刻胶显影速度慢,这也会导致顶部光刻胶的锥角偏大。当光刻胶厚度增加,沿光刻胶厚度方向接收辐射剂量和致密度差异增加,故光刻胶顶部最终形成了图6中的直角或钝角。

图6 不同光刻胶厚度下的锥角形貌Fig.6 Taper appearance of different photo-resist thickness

综合上述,光刻胶厚度增加,会导致DICD增加,顶部光刻胶的锥角会逐渐由锐减演变为钝角。当光刻胶厚度增加,需增加曝光剂量,才能确保获得生产所需的DICD和锥角。

3.2 曝光剂量对DICD和锥角的影响

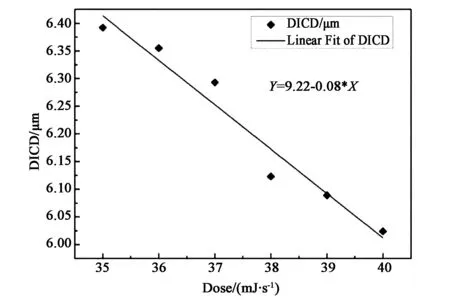

在曝光阶段,主要通过调节曝光剂量(Dose)和曝光时间控制效果。曝光剂量乘以曝光时间便是实际的曝光能量。从图7中可以看出,曝光剂量增加,DICD呈线性下降,每增加1个曝光剂量,DICD下降约0.08 。曝光剂量与锥角的关系如图8所示,曝光剂量在一定范围内,锥角保持稳定;但曝光剂量增加,锥角会在某一个曝光剂量形成突变形式的增加。如图所示,曝光剂量在37~38范围,锥角突然增加3,曝光剂量37~38可作为锥角变化的阈值。

图7 不同曝光剂量条件下的DICD趋势Fig.7 DICD trend in different exposure dose

图8 不同曝光剂量下的锥角趋势Fig.8 Taper trend in different exposure dose

图9 不同曝光剂量下光刻胶吸收光强示意图Fig.9 Schematic diagram of absorption intensity of of photo-resist under different exposure dose

曝光剂量增加,光刻胶接收的辐射量增加,光化学反应越充分,显影时显影速率越快,故曝光剂量增加,DICD下降。如图9所示,曝光剂量增加,虽然在厚度方向存在光照强度衰减,但底部的光刻胶接受的辐射强度会增加,光化底部学反应增强,底部显影速度增加,故锥角增加。

综上,对于正性光刻胶,增加曝光剂量,DICD减小,锥角呈上升趋势。在实际生产中,可以结合产品设计的DICD和DICD关于曝光剂量的回归方程,推算出合适的曝光剂量。

3.3 曝光Z值对DICD和锥角的影响

在曝光阶段,高压汞灯作为光源发光,光透过掩膜板上的空隙到达透镜,再由透镜投射到玻璃基板,玻璃基板与透镜的保持合适的距离,曝光光路示意见图10。

图10 曝光光路图Fig.10 Light path diagram in exposure

曝光机所能达到的最小尺寸被称作分辨率,曝光机能分辨的尺寸越小,性能越优异。分辨率如公式(1)所示,K1是常数,NA是数值孔径,λ代表光源所发光的波长,由此可见:增加数值孔径、降低光的波长可以有效改善分辨率。在曝光阶段,玻璃基板上方的透镜(TFT行业称之为UM)起到聚光、聚焦的作用,这使得玻璃基板必须与透镜保持合适的距离才能正常曝光;否则光线聚焦异常,最终得到异常的图形;在此,合适的距离范围则被称作焦深(DOF)。焦深如公式(2)所示,K2代表常数,NA是数值孔径,λ代表光源所发光的波长。由焦深公式可以看出,增加NA、降低λ会导致焦深减小。实际的曝光工艺制程中,设备或环境均会产生震动,玻璃基板移动的位置亦会有误差,承载玻璃基板的曝光机台也会有微小的高低起伏,如果焦深过小,上述因素会导致基板上部分区域脱离焦深范围,最终形成异常图形。将公式(2)带入公式(1)中,得到公式(3)。通过调整光源波长λ和数值孔径NA来改善分辨率,但是这样的技术手段同时导致焦深DOF变窄,故波长和数值孔径参数的优化须在分辨率和焦深两个方面权衡[7,10-11]。

(1)

(2)

(3)

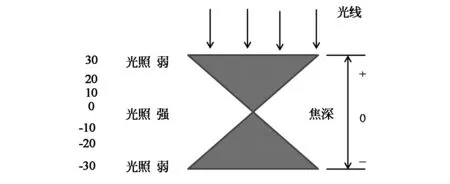

在实际曝光阶段,玻璃基板可以在竖直方向上细微移动,但移动位置必须在焦深范围以内。TFT行业以高度常量Z值反应焦深。焦深的示意如图11所示,光线经过透镜后汇聚,并在Z=0处形成最佳焦平面,此处光的能量最大;最佳焦平面上方记作“+”方向,由最佳焦平面往正方向移动,光的强度逐渐减弱;在最佳焦平面下方,记作“-”方向,由最佳焦平面方向往负方向移动,光照强度也逐渐减弱[8]。

图11 曝光焦深示意图Fig.11 Depth of focus in exposure

图12 不同Z值下的DICD趋势Fig.12 DICD trend of different Z value

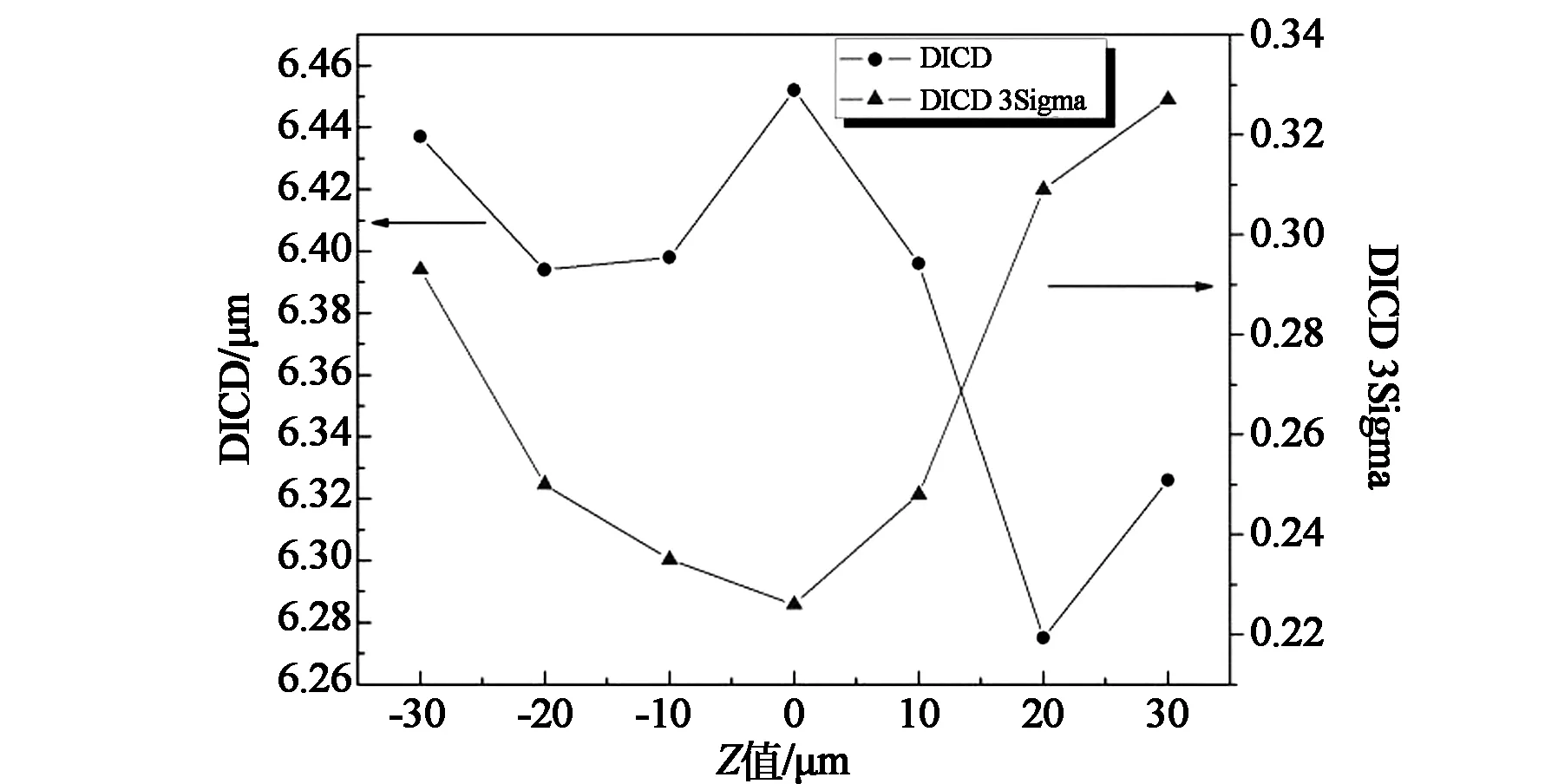

Z值在-30~30 μm范围变化,DICD与Z值的关系如图12所示,DICD差异不超过0.2 μm,可以忽略,故Z值对DICD的大小无影响;Z等于0时,DICD的3倍标准差(3 Sigma)最小,即最佳焦平面处DICD的均一性最好。Z值与锥角的关系如图13所示,采用区间图表示,即某Z值对应的最小锥角和最大锥角用线段连接而形成区间。从图13中可以看到,最佳焦平面Z=0处,锥角均一性最好;Z值由0运动至-30 μm,锥角呈下降趋势;Z值在0~30 μm范围,锥角呈波动状态。

图13 不同Z值下的锥角趋势Fig.13 Taper trend of different Z value

Z值在0~-30 μm范围内,因物镜的聚焦作用,光刻胶顶部的光照强度比底部强;同时,由于光刻胶的吸收作用,光照强度在厚度方向上逐渐衰减;上述两个效应叠加,顶部光刻胶接受到的光照强度更强,光化学反应更剧烈;基板由最佳焦平面向负方向运动时,整体的光照强度减弱,但底部光刻胶接收的光照强度下降得更多,顶部和底部接收的光照强度差异扩大;故在显影阶段,顶部光刻胶的显影速度更快,侧向显影速度也随之增加,故锥角呈下降趋势。Z值在0~30 μm范围内,光刻胶顶部的光照强度比底部弱;同时,考虑光刻胶的吸收,沿着厚度向下,光照强度将逐渐减弱;在这样的情况下,透镜的聚光作用和光刻胶吸收光照强度的效应相互抵触,照成Z值0~30 μm范围内对应的锥角出现波动。

综合上述,在曝光阶段,Z值不会影响DICD大小,但Z=0时,DICD和锥角的均一性最好。当Z逐步向负方向移动时,PR锥角逐渐减小。对于TFT制程的硅岛刻蚀或者沟道刻蚀工艺制程,较小的锥角有利于刻蚀;故在硅岛或沟道的曝光阶段,可适当将Z值往负方向调节,进而获得较小的锥角。

3.4 显影时间对DICD和锥角的影响

显影同曝光密切相关,通常曝光剂量增加,显影时间则缩短;而曝光剂量减小,则显影时间增加。

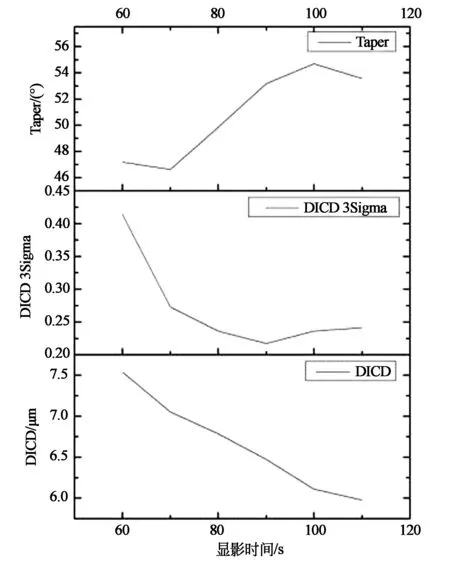

显影时间在60~110 s范围变化,DICD与锥角的趋势如图14所示:显影时间延长,DICD逐渐减小,DICD的均一性在显影90 s以后区域稳定,锥角则呈上升趋势。如图15所示,显影时间每增加10 s,DICD下降约0.3 μm,锥角则增加约1.7°。结合上述趋势,可以推测,显影时间增加,锥角尖端的光刻胶逐步被显影液侵蚀,造成DICD减小、锥角增加。

图14 显影时间与DICD、锥角的关系。Fig.14 Relationship between development time and DICD, taper.

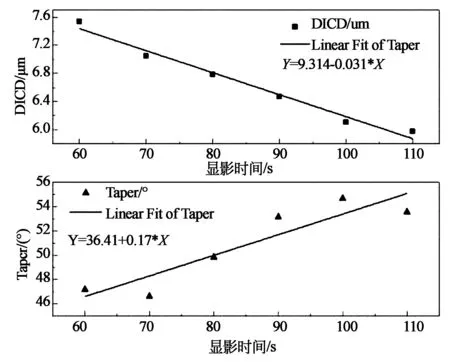

图15 DICD、锥角关于显影时间的回归方程。Fig.15 Regression equation for development time.

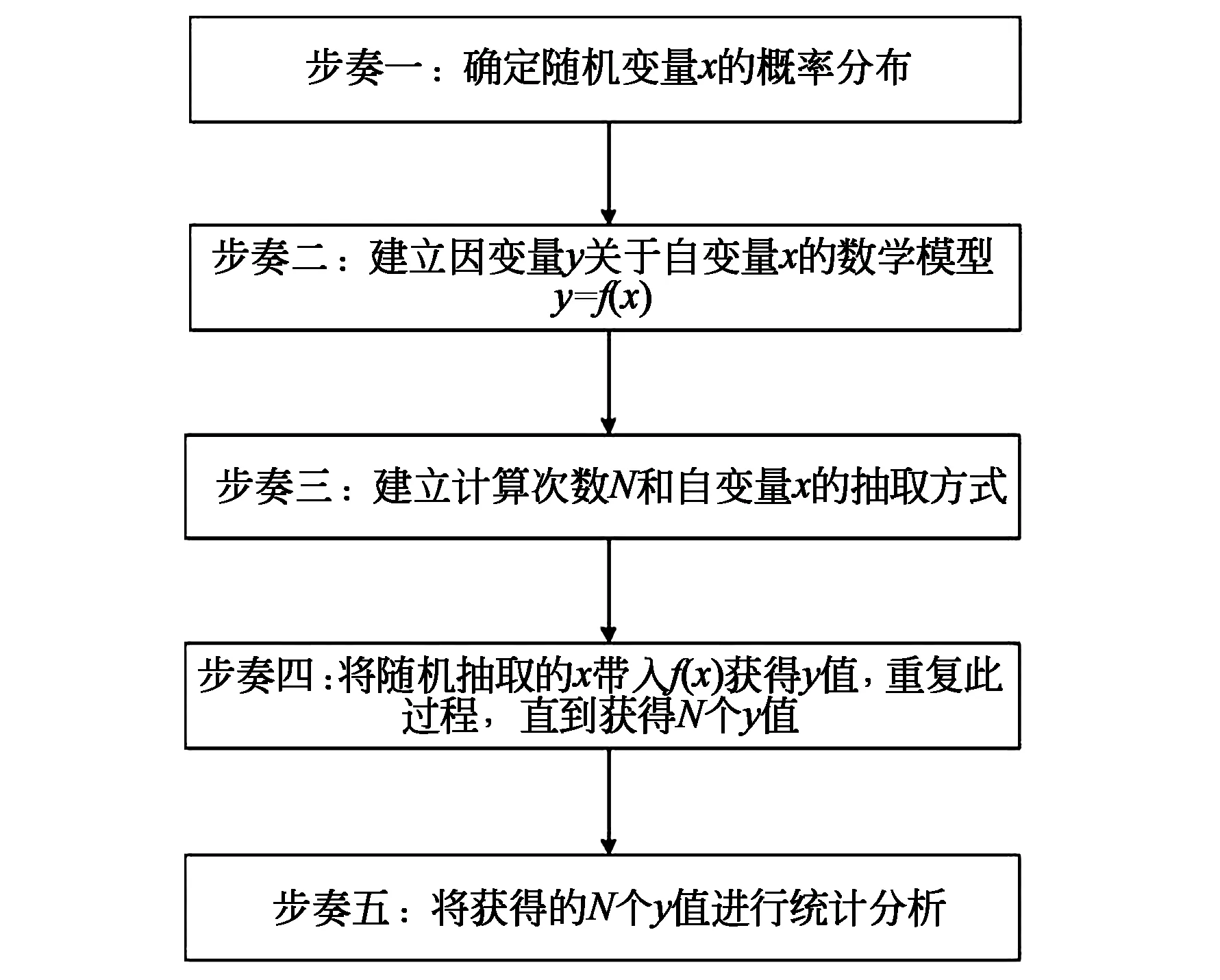

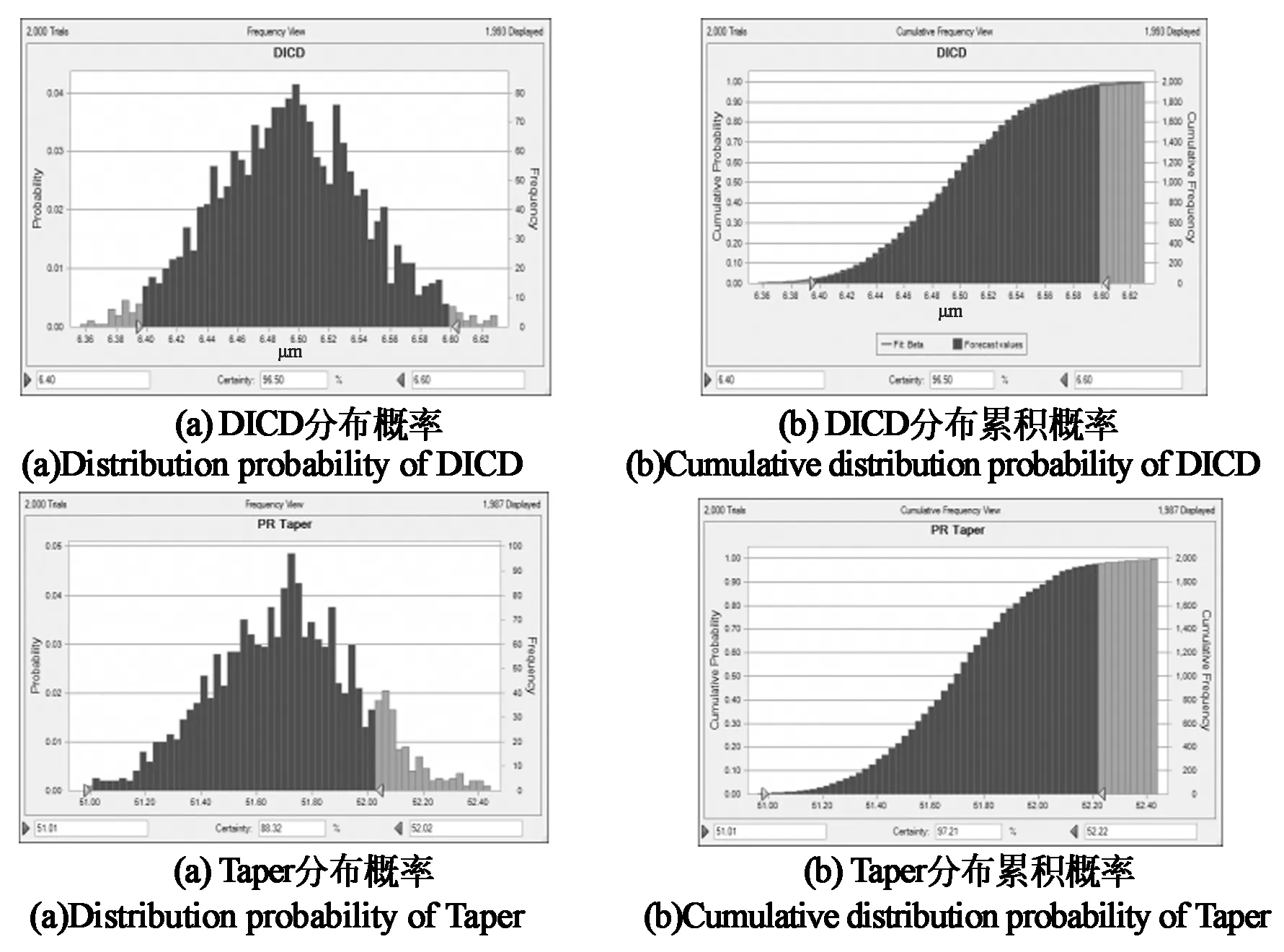

图15给出了DICD和锥角关于显影时间的回归方程,X代表显影时间,Y分别代表DICD和锥角。在量产显影条件中,玻璃基板置于显影区间的传动轴上,区间内的喷头喷出显影液,传动轴则将基板朝前方传输。传动轴的转速决定了基板在显影区间传输时间,也决定了基板的显影时间。在量产条件下,通过设定传动轴的转速来控制显影时间;但是因误差、打滑等原因,实际显影时间与设定的显影时间存在差异。对量产显影时间进行统计分析,其结果如图所示,设定显影时间为89 s,统计3 700张基板的显影时间,显影时间服从正态分布且均值为90.19 s。在明确显影时间统计分布、确定显影时间与DICD、锥角的回归方程后,通过水晶球软件 进行蒙特卡罗计算,评估量产显影时间下DICD、锥角的分布概率。蒙特卡罗计算步骤如图16所示,计算次数设定为2 000次。图17反应了蒙特卡罗计算结果,可以看到,在量产显影时间下,DICD分布在6.4~6.6 μm范围的概率是96.5%;锥角分布在51~52°的概率是88.32%。

图16 蒙特卡罗计算步骤Fig.16 Monte Carlo calculation steps

图17 显影制程蒙特卡罗计算结果Fig.17 Result of Monte Carlo calculation for development process

综上所述,显影时间增加,DICD呈线性减小,而锥角呈线性增加。在实际生产过程中,按照产品要求的锥角和DICD,结合显影时间的回归方程,可以反推出所需的显影时间。

3.5 光刻制程锥角形成模型推测

在光刻制程的显影阶段,显影液沿光刻胶厚度方向逐渐侵蚀,侵蚀方向各项同性。但是,在侵蚀效果方面,顶部的侵蚀速率会逐步降低,这样最终导致显影后的锥角逐渐增加。增加曝光剂量、Z值逐步由负方向靠近最佳焦平面、增加显影时间会使这样的趋势更加明显。图18为显影过程中锥角形成过程推测。

图18 显影过程中锥角形成过程推测Fig.18 Predicting formation process of taper during development

4 结 论

实验结果表明,光刻胶的DICD和锥角受到膜层厚度、曝光剂量、Z值、显影时间的影响。可以通过光刻工艺调节来控制DICD和锥角,也可在确定的回归方程基础上,结合产品设计的DICD、锥角值反推所需的工艺参数:

光刻胶厚度增加会导致DICD增加,且造成光刻胶顶部锥角增大,在曝光阶段通过增加曝光剂量可以获得设计所需的DICD和锥角。

曝光剂量的增加导致DICD呈线性减小,锥角呈上升趋势。结合曝光剂量和DICD的回归方程,可以在实际生产中,根据产品设计的DICD值反推曝光剂量。

焦深范围内,DICD均值无变化,但基板在最佳焦平面(Z=0)曝光,DICD和锥角的均一性最佳。Z值朝负方向移动,锥角呈减小趋势,此种情况适用于需求较小锥角的硅岛或沟道光刻制程。

显影时间增加,DICD呈线性减小,锥角呈线性增加。以产品设计的DICD、锥角值为基准,结合显影时间的回归方程,可以反推所需的显影时间。