入料流量和入料浓度对脱泥特性的影响研究

张盛栋

(阳煤集团一矿选煤厂,山西 阳泉 045000)

引 言

随着浅部煤层的逐步开采,矿井开采的深度愈来愈大,从而导致煤洗选难度的提高,矿浆中所含的细粒成分提高。在煤炭的洗选工艺中大量采用了重介质旋流器,而该仪器洗选的下限较高,这就导致洗选的质量下降,故煤洗选工艺的难点就体现在细粒煤的分选过程中[1-2]。在粗煤泥回收工艺中,高灰细泥会对分选出的煤泥造成污染,从而降低了煤泥的品质,现在大多数洗煤厂通过脱泥和分选后降灰等方法来减少高灰细泥的影响[3]。其中脱泥指的是将-0.045 mm的细泥脱去。而脱泥效果的好坏直接决定了分选工艺的成败,在脱泥设备固定的情况下,影响脱泥效果的主要因素包括入料流量和入料浓度,故本文研究这两个因素对脱泥特性的影响。

1 试验流程介绍

本次试验所选择的设备包括入料泵、入料桶、脱泥池以及定压箱等,操作流程如图1所示。

图1 脱泥试验流程示意图

在图1中,脱泥池是整个分选工艺的核心,现在入料桶中置入一定比例配制的水和煤,通过渣浆泵使之充分均匀混合在一起,然后打开入料阀门,适当调节渣浆泵的搅合频率,从而使溢流稳定,图中的定压箱主要起控制入料稳定的作用。通过入料管料浆可进入脱泥池进行分选,溢流和底流经水管又会返还到入料桶中,料浆行程闭路循环,提前设置时间进行采样。采样工作完成后,脱泥池内会余留矿浆,开启放料管矿浆会自动流入入料桶内部,再开启放料阀门矿浆就会排走。试验过程中使用的脱泥池如图2所示。

图2 试验所用脱泥池示意图

2 煤样选择及参数设定

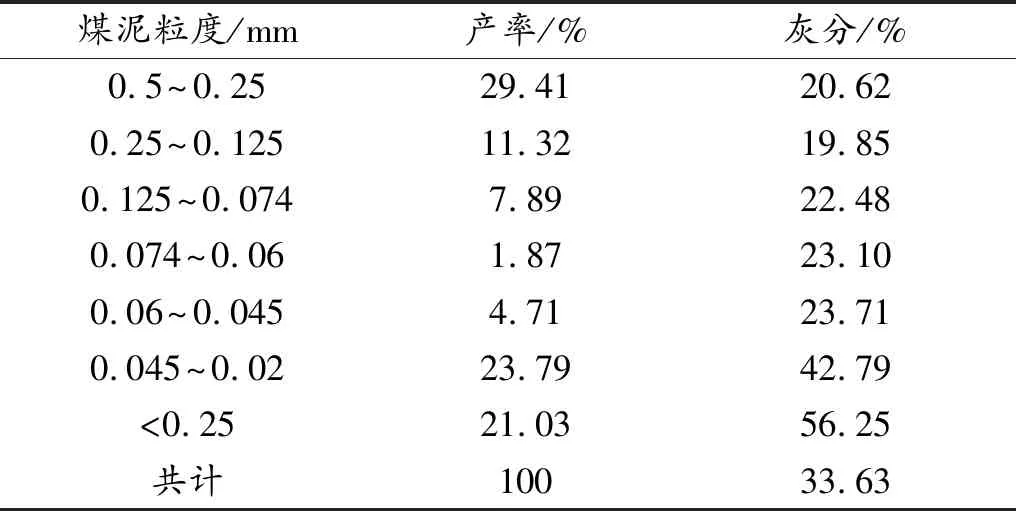

本次试验所用的煤均为全粒级细粒煤,煤样中细泥含量高,其筛分结果如第5页表1所示。煤炭开采过程中产生的其它细粒泥和严重泥化的煤矸石等均会产生高灰细泥,高灰细泥在浮选过程中会影响分选的效果,主要体现在如下几个方面。

1) 高灰细泥会降低分选精煤的品质,而且会延长精煤脱水时间,提高精煤中水分的含量[4-5]。

2) 高灰细泥有较大的比表面积,故其对分选试剂的吸附作用强,这也导致了试剂使用量的提高,加大了分选成本。

3) 精煤附在气泡上进行分选,同样高灰细泥也会附在气泡上,这就降低了精煤和气泡间的吸附力,降低了分选效果。

因此,通过脱泥可以大幅提高分选的效率,提高分选精煤的质量。

表1 煤泥粒度筛分测试结果统计表

本次主要是通过脱泥试验来评价入料流量和入料浓度对脱泥特性的影响。在试验时,设置入料浓度为60 g/L、80 g/L以及100 g/L三个变量,入料流量为1 000 L/h、1 100 L/h以及1 200 L/h三个水平。其中,入料流量由定压箱遇脱泥池间的高差来决定,故调整二者高差可以实现对入料流量的控制,在本次试验中,1 000 L/h、1 100 L/h以及1 200 L/h入料流量对应的二者高差分别为80 cm、100 cm以及120 cm。

试验结束后,我们主要通过粒度、脱去的高灰细泥的浓度以及脱泥效率这三个指标来评定脱泥效果的好坏。

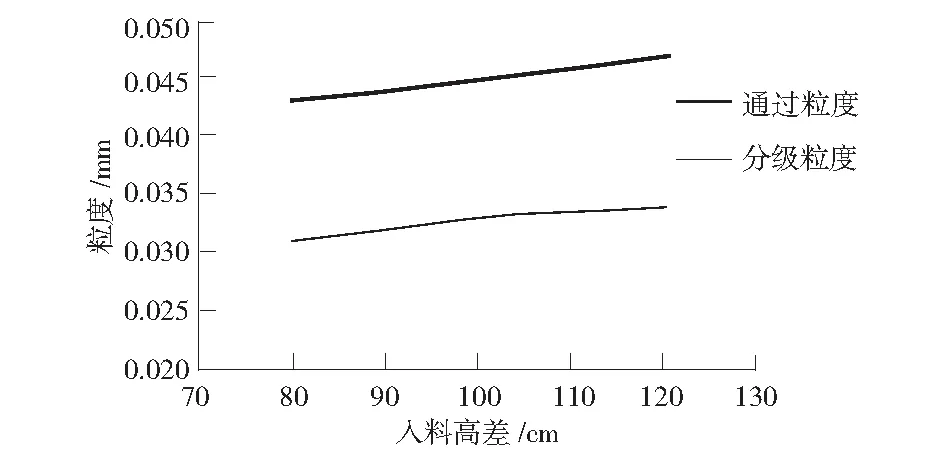

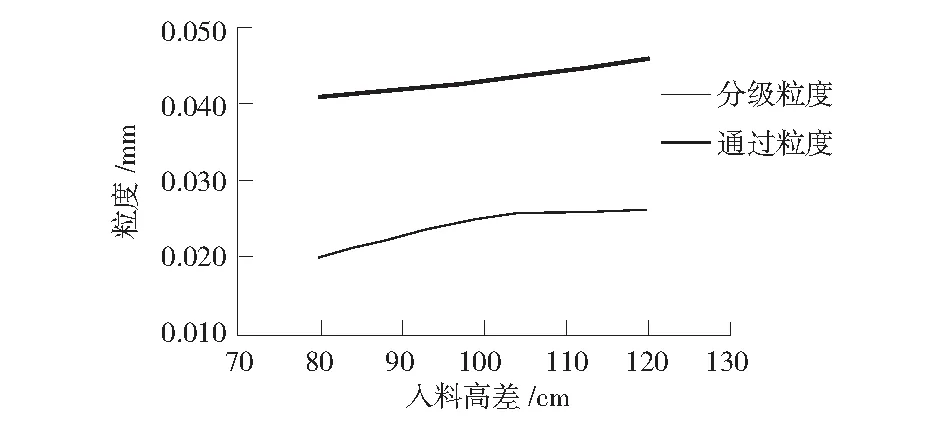

1) 粒度主要指的是分级粒度和通过粒度。试验中所用的脱泥池就是基于干扰沉降分级原理来进行分级的,分级粒度就是分配率为1/2对应的粒度值;通过粒度反应脱泥工艺中脱去煤粒度的大小,通过粒度越小,表示溢流中进入的粗颗粒较少,通过粒度就是产率为5%对应的粒度值。

2) 脱去的高灰细泥的浓度就是溢流中-0.045 mm的浓度,二者呈现为正相关关系。

3) 脱泥效率反应的是煤样中-0.045 mm的质量与原煤中-0.045 mm的质量之比。脱泥效率越高,则代表-0.045 mm脱去的越多,分选出的精煤品质越好。

3 试验结果分析

3.1 入料流量的影响

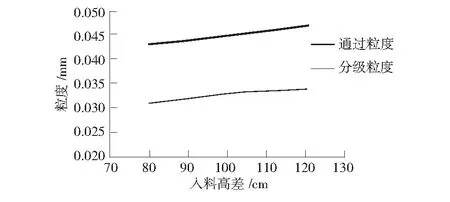

不同入料流量下粒度变化特征如图3所示,从图中可以看出,分级粒度和通过粒度均随着入料流量的增加而增大,但二者增大的速率不同。高差从80 cm增大到120 cm(入料流量从1 000 L/h增加到1 200 L/h),通过粒度从0.041 mm线性增加到0.046 mm,而分级粒度从0.02 mm增加到0.026 mm,增大速率先增后减。整体上,随着入料流量的改变,粒度的改变较小。因此,入料流量对粒度的影响较小。

图3 不同入料流量下粒度变化示意图

图4显示了不同入料流量下脱去的高灰细泥的浓度变化特征,从图中可以发现,随着入料流量的增大,脱去的高灰细泥的浓度逐步减小,也就是溢流中-0.045 mm的浓度在减小,粗颗粒的浓度在增大;高差从80 cm增大到120 cm,脱去的高灰细泥的浓度从95.2%减小到了92.2%。基于脱泥池的工作机理,矿浆速率随着入料流量的增加而增大,反应了矿浆中颗粒运移的状态趋于紊乱,颗粒悬浮的动力提高,低密度粗颗粒进入溢流的概率提高。

图4 不同入料流量下脱去的高灰细泥的浓度变化示意图

图5显示了不同入料流量下的脱泥效率变化特征,从图中可以发现,随着入料流量的增加,脱泥效率也在逐步增大,增大速率先快后慢;高差从80 cm增大到120 cm,脱泥效率从50%增大到了56%。试验过程中脱泥池底流口是固定的,则底流流量也是固定的,入料流量越大,则说明溢流流量越大,从而提高了脱泥效率。

图5 不同入料流量下脱泥效率变化示意图

3.2 入料质量浓度的影响

不同入料质量浓度下粒度变化特征如图6所示,从图中可以看出,分级粒度和通过粒度均随着入料浓度的增加而增大,同时二者均几乎呈线性关系增大。入料质量浓度从60 g/L增大到100 g/L,通过粒度从0.043 mm增加到0.047 mm,而分级粒度从0.031 mm增加到0.034 mm。总体上,入料质量浓度对粒度的影响效果不明显。

图6 不同入料浓度下粒度变化示意图

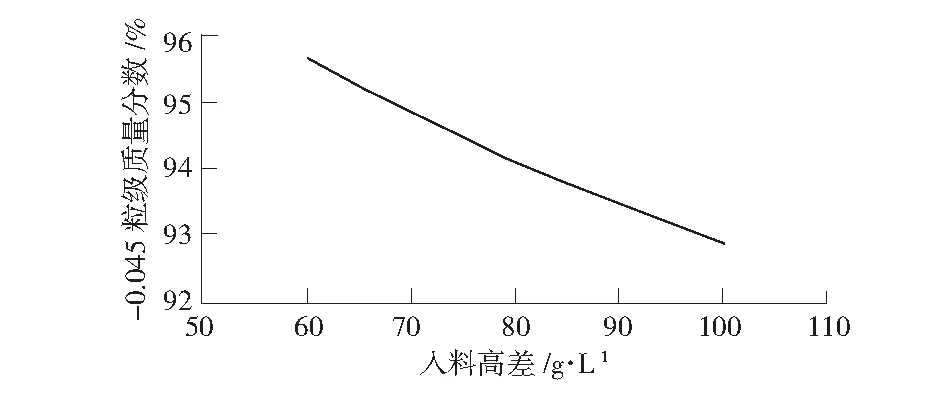

图7显示了不同入料浓度下脱去的高灰细泥的浓度变化特征,从图中可以发现,随着入料浓度的增大,溢流中-0.045 mm的浓度几乎呈线性规律减小;入料质量浓度从60 g/L增大到100 g/L,溢流中-0.045 mm的浓度从95.6%减小到了92.9%,二者差距较小,均在92%以上,这说明入料质量浓度同样对脱去的高灰细泥的浓度影响效果较小。

图7 不同入料质量浓度下脱去的高灰细泥的浓度变化示意图

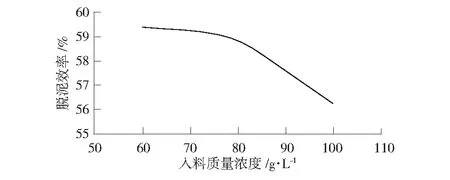

图8显示了不同入料质量浓度下的脱泥效率变化特征,从图中可以发现,随着入料浓度的增加,脱泥效率在逐步减小,入料质量浓度从60 g/L增大到80 g/L,脱泥效率减小不明显;当入料质量浓度从80 g/L增大到100 g/L,脱泥效率减小较快。分析得之,当入料浓度较小时,脱泥池内颗粒可自由运移的空间较大,颗粒间几乎不会相互干扰,细粒进入溢流的可能性交大;当入料浓度较大时,脱泥池内颗粒可自由运移的空间较小,颗粒间会相互影响,甚至碰撞,从而减小了细粒进入溢流的概率。

图8 不同入料浓度下脱泥效率变化示意图

4 结语

本文进行了煤样的脱泥试验,综合分析了入料流量和入料浓度对脱泥特性的影响规律,得到主要结论如下。

1) 脱泥池溢流的粒度和脱泥效率均会随着入料流量的增加而提高,同时脱去的高灰细泥的浓度却在不断减小,总体上,入料流量对粒度的影响较小;当高差为100 cm(入料流量为1 000 L/h)时,脱泥效果较好,同时分选成分较低,顾所选的入料流量宜为1 000 L/h。

2) 随着入料浓度的增加,脱泥池溢流的粒度在缓慢升高,而脱去的高灰细泥的浓度和脱泥效率在降低,整体上入料浓度对这三个参数的影响效果不明显,由此人为所选的入料质量浓度宜为60 g/L。