锅炉烟气氨法脱硫技术改造方案和技术总结

许 宁

(阳煤集团和顺化工有限公司,山西 和顺 032700)

引 言

随着国家对燃煤锅炉烟气排放指标要求的提高,山西阳煤和顺化工有限公司现有的烟气脱硫设施已经达不到排放指标的要求,为了满足烟气达标排放的要求,阳煤和顺化工决定对烟气脱硫项目进行改造,目的是通过改造,达到国家超低排放标准。

1 目前运行现状及存在问题

1.1 目前运行现状

和顺化工现有3台锅炉(2台75 t锅炉和1台60 t“三废”混燃炉),正常情况是两开一备(开一台75 t和三废炉混燃炉),烟气量50万m3/h~55万m3/h(工况)。75 t锅炉独立配有电袋除尘、三废炉配有静电除尘装置、每台炉配有选择性非催化还原法脱硝装置,三炉共用一套氨法脱硫装置。

1.2 存在问题及原因分析

烟气脱硫装置于2011年建成,由于建设得比较早,系统所有设备的配置都小,烟气的实际运行空速为3.6 m/s,脱硫液气比不足1.0,远低于规范指标,烟气中烟尘质量浓度150 mg/m3左右,严重超标,二氧化硫频繁超标,NOx能够达标排放,根本不能满足现行的国家环保最低排放标准。运行中还存在如下问题:烟囱排放烟气拖尾长,气溶胶和氨逃逸比较多,浓缩段结料,硫铵产量低等。产生以上问题的主要原因:脱硫塔设计不合理,脱硫塔空塔气速过快;塔内整体结构设计不合理,塔内喷淋覆盖率、除雾器无法满足现有排放标准的设计要求,且没有设计脱除逃逸氨、气溶胶以及液沫夹带的清洗水层;脱硫系统浆液pH和浆液密度控制紊乱。

2 烟气脱硫的改造情况

2.1 改造后系统设计

烟气脱硫在改造现有氨法脱硫装置的基础上,经过实际情况,在最大限度利用原有电源、汽/气源的基础上,从脱硫塔进口法兰截面至原烟囱排出口进行改造。采用单塔脱硫除尘一体化工艺,利用10%~15%浓度的氨水作为吸收剂吸收烟气中的SO2。生成的亚硫酸(氢)铵溶液在脱硫吸收塔内循环吸收,氧化槽内被鼓入的空气强制氧化生成硫酸铵溶液,硫酸铵溶液在脱硫塔内与高温烟气接触,经过浓缩循环后送入后处理系统,经浓缩、固液分离、干燥、包装处理,包装得到硫酸铵产品。主要包括以下几个系统:烟气系统、SO2吸收系统、工艺水系统、氧化空气系统、吸收剂供应系统、后处理系统5个部分。

2.1.1 烟气系统

烟气系统的主要作用是将烟气导入脱硫装置,烟气最大流速不超过15 m/s。

2.1.2 SO2吸收系统

脱硫装置处理烟气量为800 000 m3/h满负荷烟气量进行设计。SO2吸收系统主要作用是利用吸收剂10%~15%浓度的氨水,通过喷淋层喷嘴喷出的脱硫循环液,与烟气逆流接触,吸收烟气中的SO2,同时,利用氧化风机鼓入的氧化空气将吸收SO2的亚硫酸铵溶液氧化成硫酸铵溶液,利用高温原烟气的热焓将硫酸铵溶液浓缩后,送硫酸铵后处理系统。脱硫后的净烟气经除雾器除去烟气中携带的液沫和雾滴,通过塔顶直排烟囱排放。

脱硫塔自下而上可分为4个主要的功能区:浓缩区:除去原烟气中夹带的大部分粉尘,同时利用高温原烟气的热焓将硫酸铵溶液浓缩、结晶;吸收区:用于吸收烟气中的酸性污染物;除雾净化区:除雾净化区在脱硫塔上部,用以净化、分离净烟气夹带的雾滴。净化区出口烟气中液滴质量浓度不大于30 mg/m3。除雾净化区由一层水洗喷淋层、除雾器组成,脱硫后烟气通过水洗喷淋层喷出的大量清水洗涤去除烟气中夹带的可溶性铵盐,洗涤水通过积液盘收集至水洗槽中循环使用,设置积液盘的目的是确保水洗溶液与下部吸收溶液形成铵盐浓度梯度,设置除雾器是确保去除离开水洗层后烟气中夹带的水滴;湿电深度除尘、除雾、除SO3酸雾区。

2.1.3 氧化空气系统

2.1.4 吸收剂供应系统

吸收剂采用10%~15%浓度氨水,我公司通过管道把氨水输送到脱硫界区内的氨水槽。给料量根据锅炉负荷、FGD装置进口和出口的SO2浓度及脱硫浆液pH值进行控制。

2.1.5 后处理系统

硫酸铵回收系统分三级:第一级为硫酸铵旋流浓缩器,离开旋流器的浆液固体含量为40%~50%;第二级为离心机分离,经离心机分离后含水率质量分数小于5%的硫酸铵,第三级为干燥机,经干燥机干燥后含水率质量分数小于1%,硫铵产品合格。

2.2 改造后原理及流程

2.2.1 脱硫原理

我公司采用的烟气氨法脱硫工艺采用成熟的饱和结晶工艺技术,此技术能有效回收烟气中的SO2,同时副产硫酸铵化肥,该工艺已在多个工程中得到成功运用,技术成熟可靠。

根据氨肥法脱硫的基本反应式见式(1)~式(4)。

(1)

(2)

(3)

(4)

其中式(1)、式(2)是SO2吸收反应式;式(3)是式(2)的再生反应式;式(4)是亚盐氧化生成硫铵的反应式。反应式(1)和式(2)均为SO2吸收化学反应式。pH<6,游离NH3含量低,SO2吸收以反应式(2)为主导,由于游离NH3含量低,NH3平衡分压也低,烟气逸氨小;pH>6,游离NH3含量高,SO2吸收以反应式(1)为主导,SO2吸收虽好,但逸氨量大,氨耗大。因此,控制合理的pH值是保证高的SO2吸收率和控制烟气逸氨的关键。

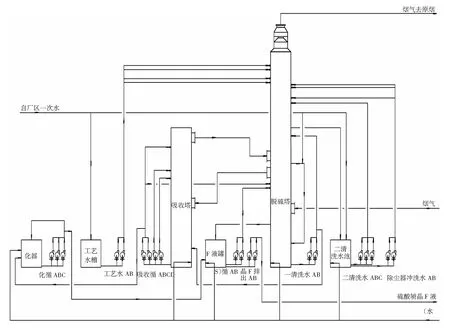

2.2.2 脱硫流程(见第136页图1)

从锅炉引风机出来的热烟气在塔内迅速降温增湿,随后,烟气逆流而上,与自上而下的浆液充分接触,循环吸收液利用高温烟气的热量将溶液进行浓缩,烟气通过集液器进入脱硫塔中部。

烟气进入脱硫塔中部,向上与来自脱硫塔下部浆池中的吸收液逆流接触(脱硫塔设置3层浆液喷淋层),SO2被充分吸收后,经水洗除尘装置,通过大量清水洗涤去除烟气中夹带的硫酸铵以及在吸收过程中可能产生的气溶胶,净烟气进入除雾器去除烟气中夹带的液滴,最后进入湿电除尘器除尘后通过脱硫塔顶直排烟囱排放。

脱硫塔底部的浓缩循环液通过浓缩循环泵入脱硫塔浓缩段与高温烟气接触,利用高温烟气的热量将硫酸铵溶液进行浓缩,然后部分送至硫酸铵后处理系统进行液固分离、离心分离、干燥后经过包装得到硫酸铵商品。

2.3 改造过程主要设备

2.3.1 供氨系统

改造氨水罐排放管道PG01-100-DEBA1-H11接引至脱硫塔,保证无氨气排放,减少挥发氨损耗;增加氨水泵出口至新增吸收液循环槽,脱硫循环泵入口以及循环水池管道。

2.3.2 水循环系统

将现有循环水池改造为二级清洗水池,循环水泵利旧为除雾器冲洗水泵,改造部分管线,将原3台增浓循环泵改造为二级清洗水泵,两开一备;增加一套高效除雾器冲洗水系统,包括1台工艺水槽和2台工艺水泵。

2.3.3 浆液循环系统

浆液罐利旧,将3台增浓循环泵更换为2台大流量泵,出料泵更换2台。

图1 锅炉烟气氨法脱硫改造后工艺流程示意图

2.3.4 脱硫系统

增加1台吸收塔,与原塔串联运行,原烟气进原脱硫塔,在原塔浓缩段降温浓缩后串入新建吸收塔,通过3级喷淋吸收后再串入原塔2层清洗水段、2级除雾段和2级高效除雾段。新建吸收塔下部为吸收循环槽,新增4台脱硫循环泵,三运一备。原脱硫塔下部吸收循环槽改造为一级清洗水槽,原2台脱硫循环泵改造为一级清洗水泵。原脱硫塔内上部结构改造,原有设施根据情况利旧或拆除,重新增设钢梁并重做鳞片防腐,塔体增高。即,原脱硫塔从下到上依次包括:一级清洗水槽、浓缩段、清洗水段、除雾段和高效除雾段;吸收段设置于新建吸收塔内。

2.3.5 氧化系统

氧化系统利旧,根据现场情况改造部分管线。

2.3.6 回收系统

更换一套干燥器系统,部分利旧;原结晶器和干燥废气均引致新建吸收塔内与烟气一同净化排放,更换高压头引风机。

2.3.7 泵冷却水系统

根据改造新增泵情况,增加部分冷却水设施。2.3.8 湿电除尘系统

采用水喷淋方式清洗电极表面的粉尘,无二次扬尘产生,保证除尘器的出口粉尘质量浓度<5 mg/m3。通过湿式电除尘器的收集湿法脱硫工艺后续烟气中PM2.5微细粉尘和气溶胶,去除率>90%;可收集湿法脱硫后续烟气中的汞及重金属,其去除率>90%。改善排放烟气透明度,必须满足国家最低排放标准要求。

3 结语

本技术改造方案的目的是解决厂区锅炉系统烟气SO2污染问题,采用成熟的SO2烟气吸收氧化一体化工艺技术。此技术为综合治理回收利用,既消除烟气中有害污染物SO2,又得到有用的化肥产品,硫资源得到利用,符合我国的基本国策及当前我国推行的循环经济政策。项目实施后,将具有良好的环境效益、社会效益和一定的经济效益,这对企业的可持续发展有着重要的意义。