回热式给水泵汽轮机运行方式研究

廖先伟, 王昌朔

(东南大学 能源与环境学院, 南京 210096)

汽轮机可通过抽汽回热、减少凝汽器的放热量和提高给水温度来提高蒸汽循环效率。随着机组蒸汽参数的提升,回热抽汽的过热度也随之上升,超超临界机组中压缸1号抽汽的过热度达到了270 K,700 ℃二次再热先进超超临界机组最大抽汽过热度甚至接近400 K。过大的抽汽过热度增加了回热加热器内的传热温差,造成了可用能的损失。

为优化利用抽汽过热度,一般可在1号高压加热器前增设外置式蒸汽冷却器,中压缸1号抽汽在此冷却后再回到其对应的加热器。Ataei A等[1-2]在串接式回热加热器的回路中增设多个外置式蒸汽冷却器,按传热温差最小原则制订了回热抽汽的流程。尽管外置式蒸汽冷却器有效减小了回热抽汽的可用能损失,回热效率显著提高,但是汽侧传热系数较小,要求较大的传热面积,且回热抽汽流程复杂,现场布置十分困难。鉴于高压缸排汽过热度相对较低,Kjaer S等[3-4]提出采用回热式给水泵汽轮机来降低抽汽过热度的方案,并通过热力计算对其节能效果进行了初步验证,结果表明该系统能够大幅降低再热后各级回热抽汽过热度,从而提高机组的热经济性。从系统可行性考虑,给水泵汽轮机驱动给水泵的方案更为合理。因此,变工况下给水泵汽轮机功率与给水泵功率的匹配性成为了研究该系统的关键。

笔者以某国产1 000 MW超超临界一次再热机组为研究对象,对主汽轮机和回热式给水泵汽轮机系统建立全工况数学模型,并基于Labview软件开发仿真平台,最终通过数值模拟研究提出了回热式给水泵汽轮机与主汽轮协调的运行方式,为回热式给水泵汽轮机系统的实际投用提供参考。

1 系统简介

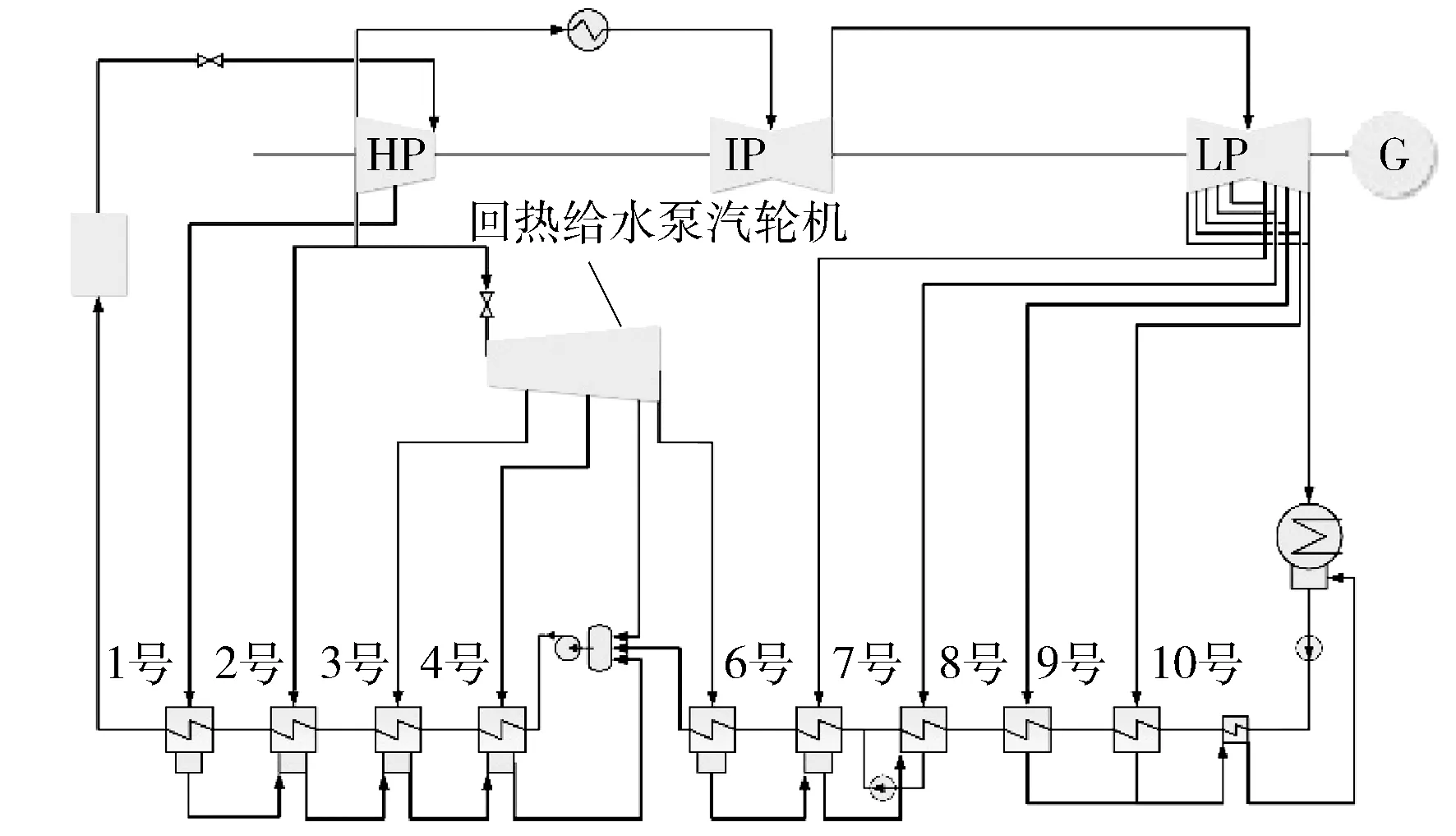

1.1 回热式给水泵汽轮机系统

图1为超超临界回热式给水泵汽轮机热力系统。不同于常规超超临界机组,该系统汽轮机中压缸取消了回热抽汽,并将一部分高压缸排汽直接引入回热式给水泵汽轮机中,最后通过回热式给水泵汽轮机抽汽加热给水。由于这部分抽汽没有经过再热器,3号加热器、4号加热器、除氧器以及6号加热器的抽汽过热度显著降低。该系统比常规超超临界机组热耗率更低,有效提升了机组经济性。

图1 回热式给水泵汽轮机热力系统

1.2 回热式给水泵汽轮机驱动给水泵

为使得回热式给水泵汽轮机系统在满足加热给水的同时尽可能利用其输出功率,从系统运行的稳定性和可靠性考虑,笔者选取给水泵汽轮机驱动给水泵的方案,即回热式给水泵汽轮机系统。该系统以回热式给水泵汽轮机代替常规系统中的给水泵汽轮机,在提升机组经济性的同时充分利用给水泵汽轮机输出的功率,尽可能不增加其他设备,降低了系统的复杂性,并减少了投资。

2 协调方法

2.1 给水泵变工况运行特性

回热式给水泵汽轮机直接与给水泵相连,变工况给水泵变速运行,根据泵的变速运行特性,由比例定律可知,给水质量流量qm、给水泵功率P与给水泵转速n的关系为[5]:

(1)

(2)

式中:下标1为转速变化前工况;下标2为转速变化后工况。

根据式(1)和式(2)可知,给水流量与主汽轮机负荷变化基本一致,给水泵功耗随主汽轮机负荷升降变化更加显著。因此,若给水泵汽轮机采用非调整进汽,当机组运行在设计工况附近时,给水泵汽轮机可能存在做功不足的情况;而当机组偏离设计工况时,由于负荷与功率降幅差异导致给水泵汽轮机做功溢出,且溢出量随负荷降低而不断增大。

2.2 协调方法

为解决变工况给水泵功率的匹配问题,考虑在给水泵汽轮机入口设置调节阀,以进汽节流的方式来满足变工况下给水泵汽轮机的做功需求。但由于通流量与调节阀后各级抽汽压力变化基本成正比,过度节流会造成给水泵汽轮机通流部分压力降低,对于回热加热器而言,传热系数不变,抽汽饱和温度降低,将使得回热系统出口给水温度降低,与此同时由于高一级抽汽来自高压缸,抽汽参数基本不变,对应加热器出口温度基本不变,最终导致该级抽汽增加,而高品质抽汽增加将直接影响机组的经济性;此外,高负荷仍可能存在调节阀全开功率不足的情况。

基于上述情况,为提高回热式给水泵汽轮机系统运行的可靠性,通过调节背压对系统运行进行优化。对于背压式汽轮机而言,降低背压可以增加汽轮机做功,提高背压可以减少汽轮机做功,利用这一特点,可以通过给水泵汽轮机排汽溢流或者补汽对运行背压进行调整,从而在满足给水泵功率需求的同时尽可能减少进汽阀的节流。

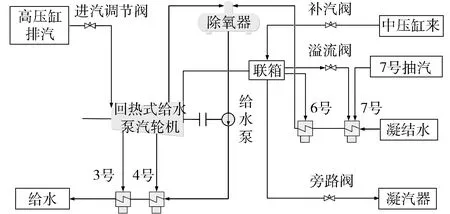

图2为回热式给水泵汽轮机协调系统。

图2 回热式给水泵汽轮机协调系统

在给水泵汽轮机尾部设置排汽联箱,同时排汽联箱与补汽、溢流以及旁路管道连接。溢流量由溢流阀控制调节,排往7号加热器;补汽量由补汽阀控制调节,汽源来自中压缸;当6号加热器切除或背压过高时打开旁路阀,可疏通泄压。实际运行时打开溢流阀可以降低给水泵汽轮机的背压,增加做功,可应对给水泵汽轮机做功不足的情况;打开补汽阀可以抬升给水泵汽轮机的背压,减少部分负荷运行下给水泵汽轮机的进汽节流。机组变工况运行过程中,通过进汽调节和背压调节相结合的方式来满足给水泵汽轮机输出功率与给水泵耗功相互匹配。

3 数学模型

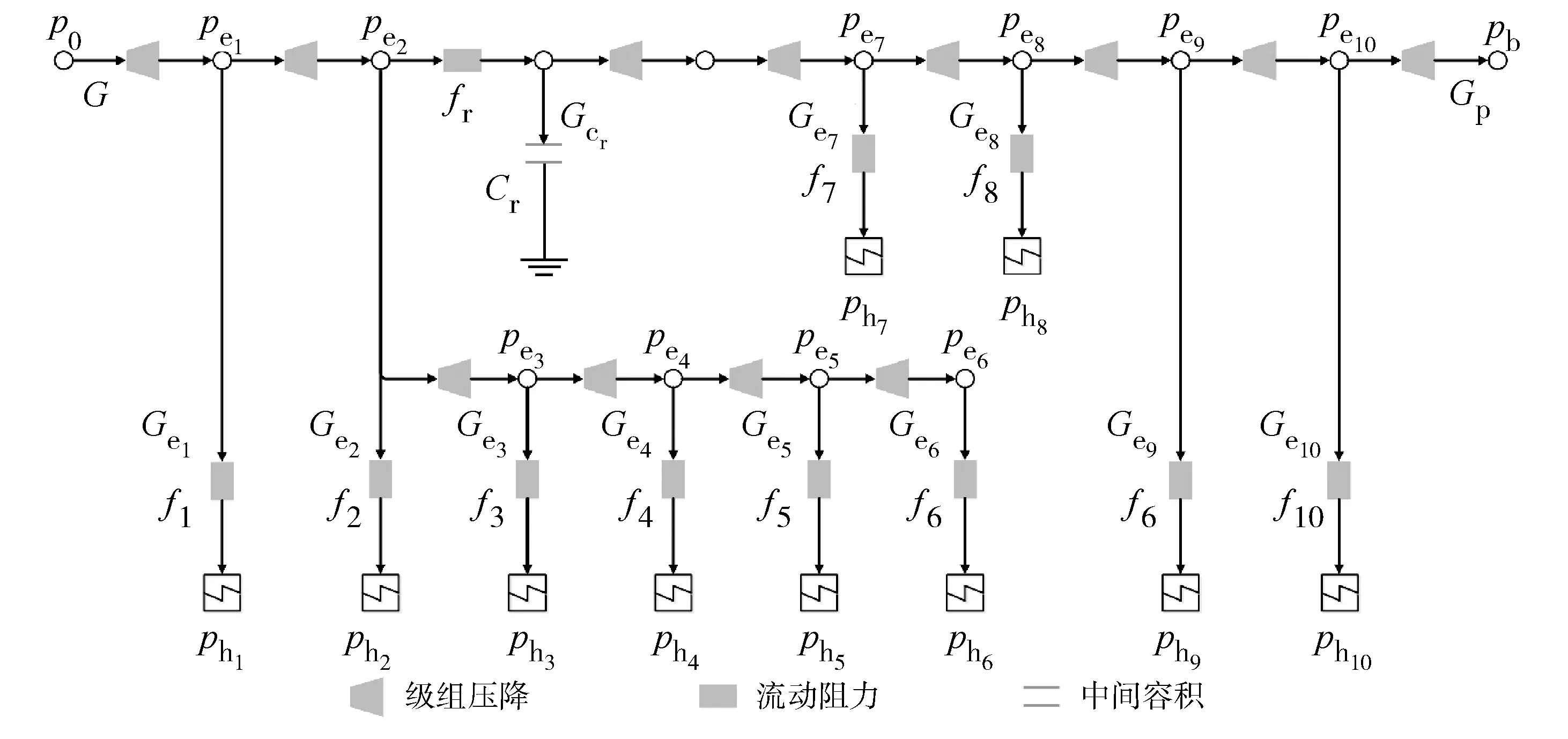

笔者对回热系统进行机理建模作为仿真试验的依据,图3为回热式给水泵汽轮机系统通流网络图。图中,p0表示主蒸汽压力;pei表示i号抽汽压力;phi表示i级回热加热器壳侧压力;pb表示凝汽器压力;G表示主蒸汽质量流量;Gp为主汽轮机排汽质量流量;Gei表示i号抽汽质量流量;GCr表示由于再热器中间容积吸收或释放的流量;fi表示i号抽汽管道阻力系数;fr表示再热器管道阻力系数;Cr表示再热器中间容积。

图3 回热式给水泵汽轮机系统通流网络

3.1 级组压降数学模型

根据汽轮机原理,级组前后蒸汽参数与流量之间的变化关系可由弗留格尔公式描述[6]:

(3)

式中:ε*为级组临界压比;G0、G1分别为额定工况和变工况下的通流质量流量,kg/s;p0、p01分别为额定工况和变工况下的级前压力,kPa;p2、p21分别为额定工况和变工况下的级后压力,kPa;T0、T01分别为额定工况和变工况下的级前热力学温度,K。

当级组内的级数足够多时,可认为其临界压比接近于0,且蒸汽温度的相对变化影响不大,则将式(3)化简后对时间求导并离散化可得:

(4)

式中:下标t为当前时刻;下标t+1为下一时刻;K为弗留格尔系数,K=G0/(p0-p2)-1。

3.2 管道流动阻力及再热中间容积数学模型

根据流体力学原理,管道流动以压损的形式消耗能量,蒸汽流动满足动量方程[7]:

(5)

式中:Ge为抽汽质量流量,kg/s;ρ为抽汽密度,kg/m3;pe和ph分别为抽汽压力和加热器壳侧压力,kPa;f为管道阻力系数。

式(5)对时间求导离散化后可得:

(6)

针对加热器建立节点质量守恒方程可得:

(7)

式中:V为节点容积,m3;ρr为节点密度,kg/m3;Cr为再热器中间容积,kg/MPa;τ为时间步长,s。

3.3 给水泵汽轮机转子方程

对于回热式给水泵汽轮机,给水泵提供负载力矩,由于给水泵变转速运行,当负荷发生变化时,蒸汽力矩和负载力矩不平衡导致给水泵汽轮机的转速发生变化。根据角动量守恒可得转子方程:

(8)

式中:J为转动惯量,kg·m2;ω为角速度,rad/s;Mt、Mg和Mf分别为蒸汽力矩、负载力矩和摩擦力矩,N·m。

式(8)经过变换后可得:

(9)

式中:n为当前工况转速,r/min;n0为额定转速,r/min;nn=n/n0为转子归一化转速;Nt、Ng和Nf分别为给水泵汽轮机输出功率、给水泵轴端功率和摩擦功损失,W;N0为额定输出功率,W。

4 仿真与运行结果

4.1 仿真平台

根据上述机理模型,笔者以某超超临界1 000 MW一次再热机组为例,建立主汽轮机和回热式给水泵汽轮机全范围数学模型,基于美国NI公司图形化编程软件Labview开发仿真平台,模拟回热式给水泵汽轮机稳态运行工况。该仿真平台可通过输入阀门指令、边界值等对回热式给水泵汽轮机系统运行参数进行仿真计算,并输出实时仿真数据。

4.2 运行方式

基于第2.2节,通过调节补汽阀和溢流阀可分为三种运行方式,即排汽溢流方式、排汽不补不溢方式和排汽补汽方式。

在设计工况时,给水泵功率大,为消除给水泵汽轮机做功不足并使得主调节阀具有一定的富裕调节量,打开溢流阀,将一部分排汽从排汽联箱引入7号加热器,降低给水泵汽轮机背压,从而增加给水泵汽轮机的做功能力。变工况运行时保持溢流阀开启,仅通过给水泵汽轮机进汽节流来满足给水泵功率需求,进汽调节阀随负荷降低逐渐关小。此种方式部分负荷保持给水泵汽轮机溢流阀打开,称为排汽溢流方式。

单纯通过进汽调节阀调节会导致部分负荷严重节流,影响机组运行的经济性。因此,当机组开始偏离设计工况时,将优先关闭溢流阀,通过抬升给水泵汽轮机背压来匹配给水泵功率,直至溢流阀完全关闭,负荷继续降低再动作进汽调节阀,满足给水流量的需求。此种方式部分负荷保持给水泵汽轮机补汽阀和溢流阀关闭,称为排汽不补不溢方式,相比排汽溢流方式进行了初步的优化。

为进一步减少给水泵汽轮机进汽节流,当变工况溢流阀关闭后,汽轮机功率继续溢出,则先开启补汽阀,将中压缸来的抽汽引入排汽联箱来抬高背压,汽轮机出力减少以适应给水泵功率降幅,当补汽阀完全打开后再通过进汽节流的方式继续调节,直至满足给水流量的需求。此种方式部分负荷保持补汽阀打开溢流阀关闭,称为排汽补汽方式,对比前两种方式,调节方式较为复杂,但系统预期优化效果最好。

4.3 仿真结果

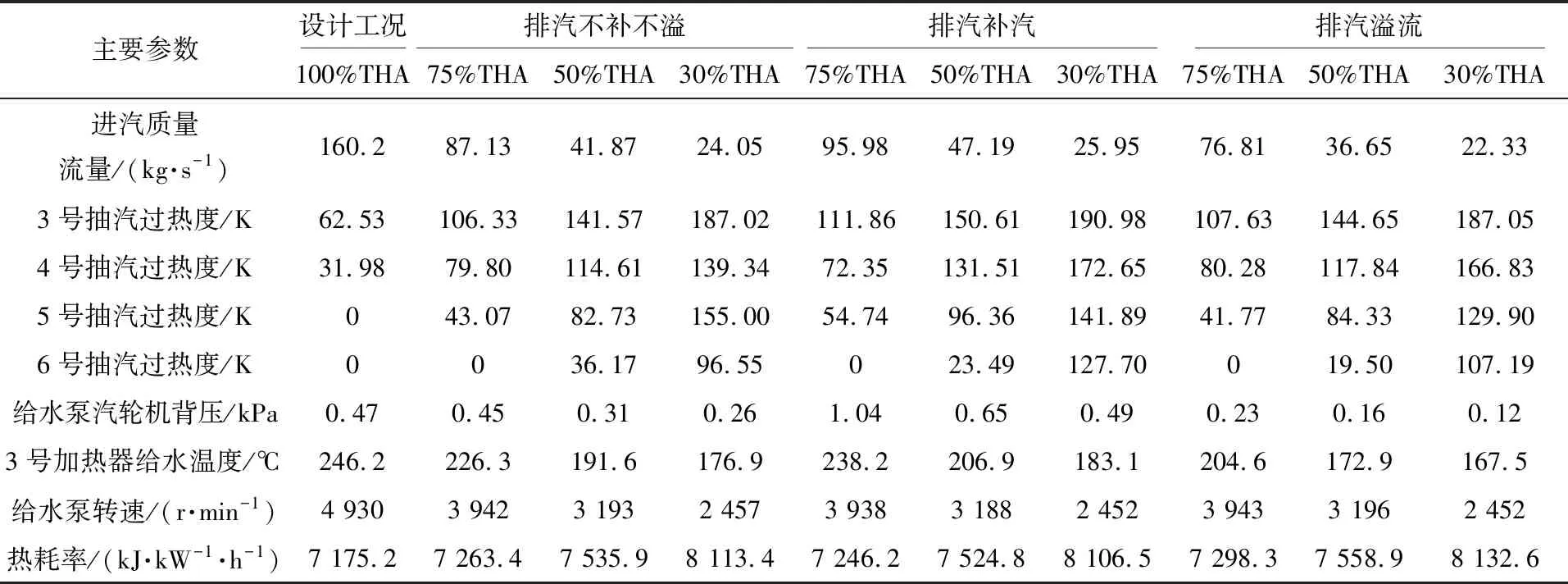

表1给出了机组变工况上述三种运行方式的仿真计算结果(THA为热耗率验收工况)。

表1 回热式给水泵汽轮机系统仿真计算结果

由表1可知:设计工况下,给水泵汽轮机抽汽过热度逐级递减,其中5号抽汽和6号抽汽过热度为0 K。当机组运行逐渐偏离设计工况,给水泵汽轮机各级回热抽汽过热度随着负荷降低逐渐增大,整机热耗率逐渐增大。当机组以排汽不补不溢方式运行时,背压随负荷降低先升高后降低;当机组以排汽补汽方式运行时,背压随负荷降低先升高后降低;当机组以排汽溢流方式运行时,背压随负荷降低而降低。满足给水流量为回热式给水泵汽轮机系统调节的目标(见表1),给水泵转速与负荷变化一致,同一负荷不同运行方式下的给水泵转速基本相同。

由表1中三种不同运行方式下给水泵汽轮机进汽质量流量对比可知:排汽补汽方式给水泵汽轮机进汽质量流量最大,阀门节流最小;排汽溢流方式给水泵汽轮机进汽质量流量最小,阀门节流最大。当机组偏离设计工况时,并保持转速一致,利用补汽抬升背压可以减小给水泵汽轮机进汽节流;利用溢流降低背压能够增加给水泵汽轮机的出力。

由表1中三种不同运行方式下3号加热器出口给水温度对比可知,不同的运行方式对于系统出口的给水温度影响较大:对于排汽补汽方式,给水泵汽轮机背压高,通流部分焓降减小,为达到相同的输出功率,进汽调节阀开度大,节流小,使得给水泵汽轮机各级回热抽汽压力高,给水温度高;对于排汽溢流方式,给水泵汽轮机背压低,通流部分焓降增大,为达到相同的输出功率,进汽调节阀开度小,节流大,使得给水泵汽轮机各级回热抽汽压力低,给水温度低。

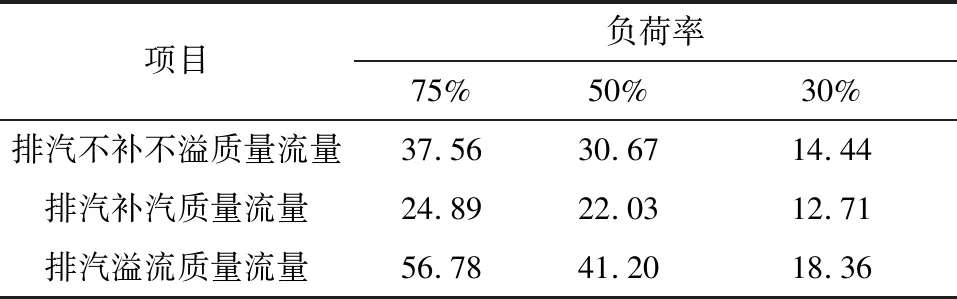

表2给出了部分负荷下高压缸2号抽汽质量流量。回热式给水泵汽轮机系统出口给水进入2号加热器,由于抽汽参数基本不变,加热器入口给水温度直接影响抽汽质量流量的多少。排汽补汽方式给水温度高,使得高一级抽汽质量流量减少,提高了机组热经济性;排汽溢流方式给水温度低,使得高一级抽汽质量流量增加,降低了机组热经济性。

表2 2号抽汽质量流量 kg/s

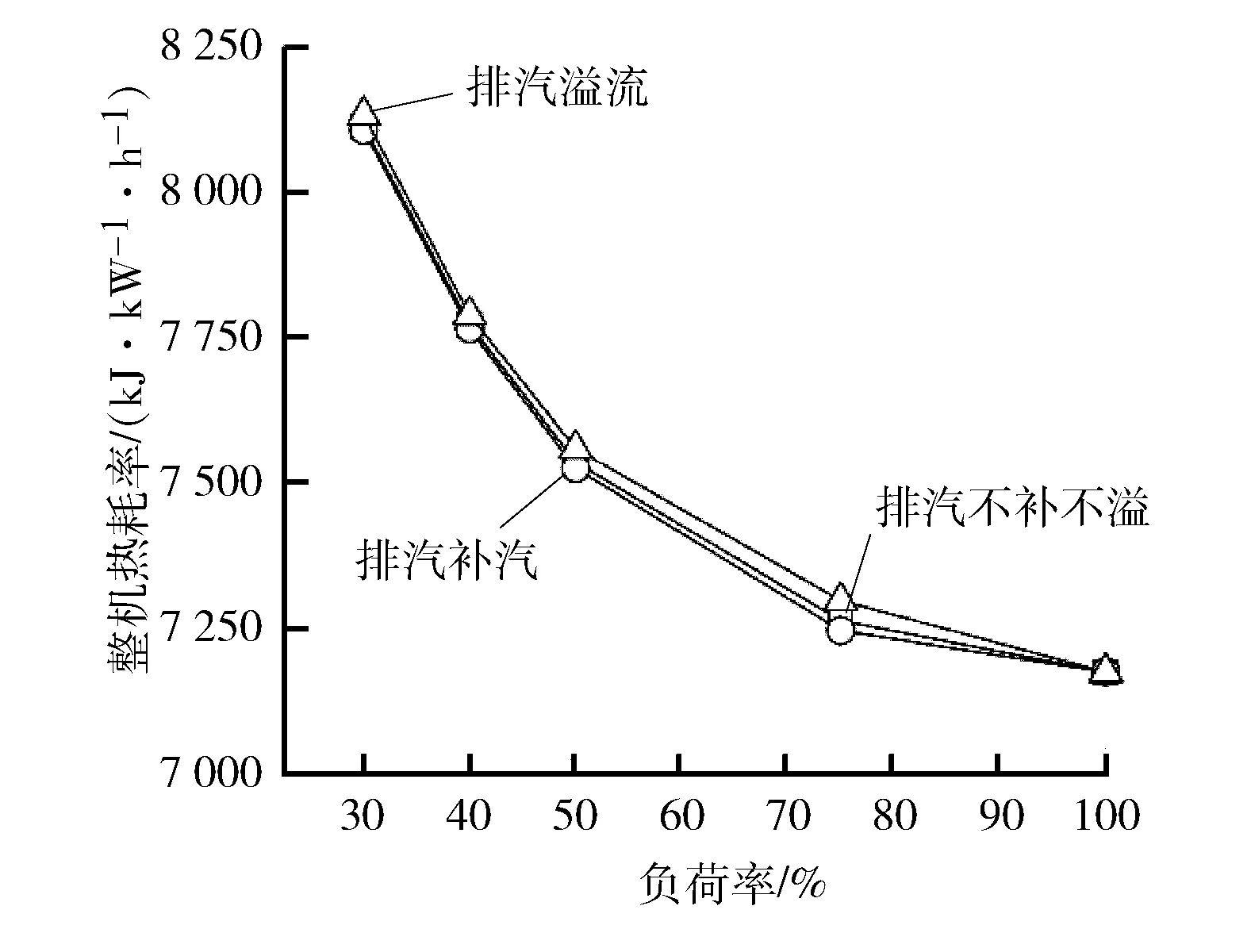

图4对比了各负荷下三种不同运行方式的整机热耗率。

图4 整机热耗率对比

从图4可知:系统以排汽补汽方式运行的热耗率最低,以排汽溢流方式运行的热耗率最高。当机组偏离设计工况时,尽管排汽补汽的运行方式较为复杂,但是提高背压能够减少给水泵汽轮机进汽节流,节能效果最好。

4.4 分析与讨论

通过对仿真结果进行分析可以发现,仅通过进汽阀门节流来解决变工况下给水泵汽轮机与给水泵的功率匹配问题并不能达到最好的效果,笔者利用溢流和补汽的方式对给水泵汽轮机的背压进行调节,当机组运行在设计工况附近时,给水泵汽轮机做功不足,此时利用溢流来降低给水泵汽轮机的背压增大其做功能力,在满足给水泵需求的同时还可以使得进汽调节阀具有一定的调节裕量。

当机组负荷逐渐降低,给水泵汽轮机做功溢出随之增大,若只通过进汽调节阀调节来满足给水泵目标转速,节流损失较大,此时可先通过关小溢流阀和开大补汽阀来提高给水泵汽轮机的背压,减少给水泵汽轮机出力,当溢流阀完全关闭、补汽阀完全打开后,仍无法匹配给水泵功率时再关小进汽调节阀,以此来减少进汽节流。

通过补汽和溢流的方式来调整给水泵汽轮机输出功率使得给水泵汽轮机进汽调节阀在一段负荷区间内都能够避免节流调节,提高机组的经济性。

5 结语

(1) 提出了回热式给水泵汽轮机的协调方法:在给水泵汽轮机入口设置进汽调节阀,并在给水泵汽轮机尾部增加补汽和溢流系统来进行辅助调节。

(2) 设计工况下排汽溢流能够降低给水泵汽轮机的运行背压,提高做功能力,从而适应高负荷给水泵汽轮机做功不足,并使给水泵汽轮机保持一定的进汽调节裕量。

(3) 随着负荷的降低,优先通过调整给水泵汽轮机排汽溢流和补汽来提高背压,使其与给水变化相协调,尽可能减少节流损失,保证了回热式给水泵汽轮机系统部分负荷下的高效经济运行。