凝汽器复合真空泵抽气系统压缩比分配研究

朱灵瑜, 王 骏, 吴正勇, 卢承斌, 姚永灵, 杨建明

(1. 东南大学 能源与环境学院,南京 210096; 2.江苏方天电力技术有限公司,南京 210036)

汽轮机真空抽气系统性能是影响凝汽器真空度的重要因素,水环真空泵(简称水环泵)因抽气速度大、结构简单等优点,广泛运用于汽轮机真空抽气系统。但水环泵以水为工作介质,工作液达到饱和温度时就会汽化,因而决定了其极限抽气压力。因此,一方面工作液对应吸气压力的过冷度决定了水环泵的抽气能力;另一方面,在低温季(春季、冬季)时,凝汽器压力不足3 kPa,在高温季(夏季、秋季)时,凝汽器压力维持在10 kPa左右,并要求真空泵的压缩比在10~40,但水环泵近似容积泵,压缩比虽能在一定范围内变化,但会产生附加损失,使得能耗增大。

目前,发电厂凝汽器普遍采用双级压缩水环泵,以提高热力学压缩效率;通过配置过压阀,降低水环泵低压缩比时的功耗。为改善抽气系统对运行工况变化的适应性,在水环泵前增设大气喷射器,由其预压缩提高水环泵的吸入压力,以提高工作液的过冷度;但大气喷射器效率较低,压缩比较小,且引入了额外空气,增大了后级真空泵的工作负荷,将使抽气能耗增多[1]。某电厂在水环泵抽气系统配置了基于冷冻机的水环泵工作液冷却系统,使水环泵受环境影响较小,但增大了电耗。

笔者针对电站凝汽器提出一种干湿混合抽气系统,即罗茨真空泵(简称罗茨泵)与水环泵组合的抽气系统(简称复合真空泵抽气系统),利用罗茨泵不受水温影响、压缩比可变的优点,将其作为水环泵的前置泵:一是提高水环泵吸气压力和工作液过冷度,降低环境温度变化对其抽气体积流量的影响;二是可变压缩比运行,增强抽气系统变工况的适应性。笔者对复合真空泵抽气系统建立运行特性数学模型,以某600 MW机组为例确定真空机组选型,分析两级压缩比对泵组功耗的影响,确定不同工况下的压缩比最优分配。

1 复合真空泵抽气系统

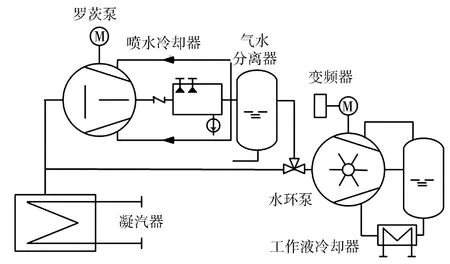

该系统将罗茨泵与水环泵串联使用(见图1),优化了中间换热器,并且水环泵抽气体积流量(抽气速度)可调。凝汽器中蒸汽-空气混合物首先由罗茨泵进行预压缩,气体压力提高,后经过冷却降温及气水分离后进入水环泵,避免了水环泵长期工作在极限压力附近,提高机组运行可靠性。由于凝汽器抽气中含有相当一部分空气,传热系数小,影响传热效果,因此该系统采用混合式喷水冷却器,定量喷射减温水,降低气体温度,减小气体比体积,减轻水环泵工作负担。喷水冷却器底部设有水泵,将剩余的水抽回到凝汽器热井中;同时为水环泵加装变频器,根据不同工况确定其转速,在汽轮机组建立真空时使罗茨泵切换到旁路,并且快速建立真空,机组正常运行时根据不同工况调整抽气速度,合理分配压缩比,使功耗降到最低。

图1 复合真空泵抽气系统示意图

该系统的关键是通过两级压缩的方式,改善抽气性能,降低抽气功耗。由于采用两级压缩,抽气系统中间点压力会影响水环泵抽气性能及两级真空泵的消耗功率,因此两级真空泵的压缩比分配方式是笔者研究的重点。根据不同季节和机组负荷下的凝汽器压力,合理分配两级压缩比,在保证抽气系统能够满足抽气要求、有效维持凝汽器真空的前提下,将抽气功率降到最低。

2 数学模型

2.1 罗茨泵

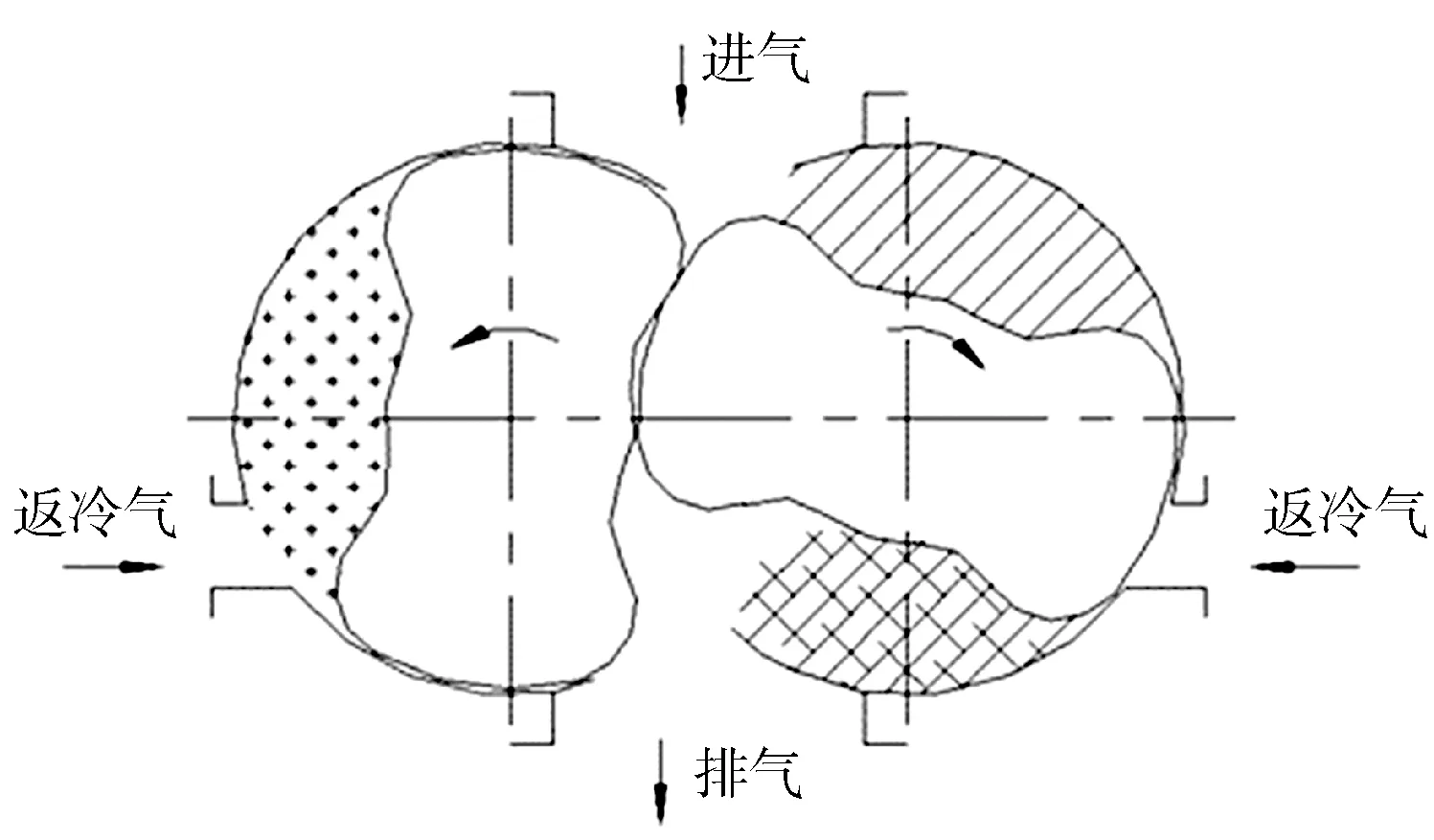

该罗茨泵为气冷式,主要由转子、泵体和泵体冷却器组成,泵体开设返冷气口,引入冷却气体,对泵体和转子进行有效降温。与普通罗茨泵相比,该罗茨泵可以在更大的压差下工作,且不会出现过热超载的现象,其工作原理见图2。随着转子的旋转,气体依次经历吸气、返冷气和排气三个阶段,吸气腔室与排气口相通时开始排气,高压气体反冲入腔室,压缩瞬间完成。

图2 气冷式罗茨泵工作原理图

罗茨泵的理论抽气体积流量为不考虑返流等实际情况下的理想抽气体积流量[2]:

qV,cth=4ncA0L

(1)

式中:qV,cth为罗茨泵理论抽气体积流量,m3/min;nc为罗茨泵转速,r/min;A0为泵腔的有效吸气面积,m2;L为转子长度,m。

实际运行中,由于罗茨泵的转子与端盖等处存在间隙,罗茨泵出口处高压气体中一部分发生返流,造成实际抽气体积流量小于理论抽气体积流量,影响返流气体积流量的主要因素是进出口气体压差和间隙大小。实际抽气体积流量和理论抽气体积流量的关系为[2]:

(2)

qV,u=1.2×10-4[L(2δ1+δ2)+(D+2R)(δ3+δ4)]

式中:qV,c为罗茨泵实际抽气体积流量,m3/min;pc1、pc2分别为罗茨泵的吸气压力、排气压力,kPa;qV,u为通过薄壁孔总体积流量,m3/min;δ1为转子与泵壳的径向间隙,m;δ2为相邻转子间的间隙,m;δ3为轴活端(如齿轮端)的转子与侧盖间的轴向间隙,m;δ4为轴死端的转子与端盖的轴向间隙,m;D为转子直径,m;R为节圆半径,m。

qV,c与qV,cth的比为罗茨泵容积效率ηch:

ηch=qV,c/qV,cth

(3)

在罗茨泵的运行过程中,其压缩过程几乎全部发生在出口处,压缩气体功率为:

(4)

式中:Wc为罗茨泵功率,kW;ηl为罗茨泵机械效率。

2.2 喷水冷却器

不考虑喷水冷却器与外界环境的换热,混合气体中蒸汽和空气的放热量应等于冷却水的吸热量:

Qaqm,a+Qsqm,s=x(hz-4.187tq)qm,j+

4.187(1-x)(tq-tj)

(5)

式中:Qa为单位质量空气放热量,kJ/kg;Qs为单位质量蒸汽放热量,kJ/kg;qm,a为空气质量流量,kg/s;qm,s为蒸汽质量流量,kg/s;x(0≤x≤1)为喷射的减温水蒸发质量与总质量的比;hz为减温后的蒸汽比焓,kJ/kg;tq为减温后气体温度, ℃;qm,j为减温水质量流量,kg/s;tj为减温水温度, ℃。

2.3 水环泵

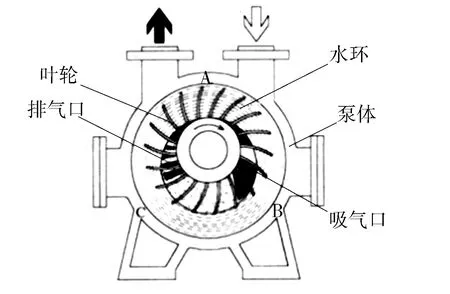

水环泵主要依靠叶轮与水环的转动形成吸气腔室的容积变化,完成吸气压缩和排气过程,其工作原理见图3[3]。

图3 水环泵工作原理图

水环泵的理论抽气体积流量受泵的结构、转速及叶片插入工作液深度等因素影响,其表达式为[4]:

(6)

式中:qV,wth为水环泵理论抽气体积流量,m3/min;nw为叶轮的转速,r/min;r1为叶轮轮毂半径,m;r2为叶片顶圆半径,m;b0为叶轮轴向宽度,m;δa为叶片插入工作液的深度,m;V为叶轮每转一周叶片扫过的体积,m3;V0为叶轮所有叶片所占的体积,m3。

实际运行过程中,抽气体积流量受工作液温度和吸气压力影响。工作液实际温度往往高于额定温度(15 ℃),吸气腔室内工作液汽化导致水蒸气分压升高,实际抽气体积流量qV,w减小,qV,w与qV,wth的比为水环泵容积效率ηwh:

(7)

式中:pw1为水环泵吸气压力,kPa;pe为实际运行时工作液温度对应的饱和压力,kPa;p15 ℃为额定工作液温度(厂家提供的铭牌工作液温度为15 ℃)下对应的饱和压力,kPa。

水环泵中的气体压缩过程可近似看作等温压缩,其功率为:

(8)

式中:Ww为水环泵功率,kW;pw2为水环泵排气压力,kPa;ηw为水环泵等温效率。

复合真空泵抽气系统的抽气功率W为:

W=Wc+Ww

(9)

3 系统性能分析

3.1 复合真空泵抽气系统抽气能力要求

该600 MW机组配备N-36000型的凝汽器为双背压、双壳体、单流程、表面式横向布置,机组100%负荷运行时排汽质量流量为1 162.7 t/h,凝汽器100%负荷运行时循环冷却水体积流量为70 000 m3/h,额定循环冷却水设计温度为20 ℃,高、低背压凝汽器的设计压力分别为5.4 kPa、4.4 kPa,漏入空气质量流量为120 kg/h。

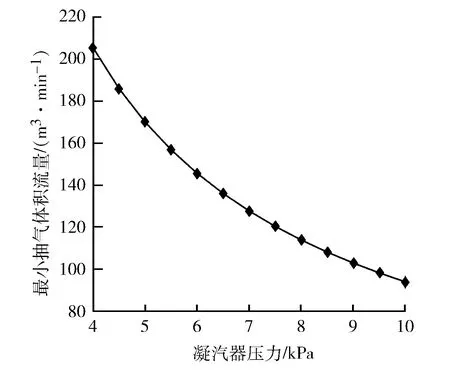

复合真空泵抽气系统须及时抽出漏入的不凝结气体,防止空气在凝汽器管束周围聚集影响凝汽器换热。取抽气口过冷度为3 K,计算所得抽气系统抽气体积流量随凝汽器压力变化见图4。

图4 最小抽气体积流量随凝汽器压力变化的曲线

由图4可得:复合真空泵抽气系统要求的最小抽气体积流量随凝汽器压力的降低明显增加,冬季凝汽器背压相比夏季明显降低,对系统抽气能力有更高的要求。因此,选择复合真空泵抽气系统时应满足不同凝汽器背压下的最小要求抽气量,可采用2台ZJQ-1800型气冷式罗茨泵,后接2BEC-50型水环泵。

3.2 压缩比分配对系统抽气功率的影响

根据罗茨泵工作原理,其压缩比由前级泵(水环泵)的抽气体积流量决定,在机组运行过程中,可根据不同的凝汽器压力,调整水环泵抽气体积流量以改变两级真空泵的压缩比分配。凝汽器100%负荷运行时,凝汽器特性曲线见图5(t1为冷却器冷却水进口温度,即凝汽器循环冷却水进口温度)。

图5 凝汽器特性曲线

t1在冬季时为15 ℃左右,在夏季时接近30 ℃,凝汽器压力随季节变化为3~8 kPa,取凝汽器汽阻为0.5 kPa,抽气压缩比为13~40。冬季工况抽气压缩比较大,水环泵抽气能力下降明显,抽气功率也较大,可以通过降低水环泵抽气速度,增大罗茨泵承担的压缩比,从而提高水环泵入口压力,改善其抽气性能。

在凝汽器真空抽气系统中,凝汽器循环冷却水与水环泵冷却器冷却水来自同一水源,循环水温度是影响水环真空泵工作液温度的重要因素。水环泵工作液温度表达式为[5]:

t2=t1+δt+Δt

(10)

式中:t2为水环泵工作液温度,℃;δt为冷却器工作液出口温度与冷却水进口温度的温度差,取2.78 K;Δt为水环泵工作液温度与冷却器工作液出口温度的温度差,取2.5 K。

根据数学模型和运行特性,计算两级真空泵压缩比分配对复合真空泵抽气系统功率的影响。以凝汽器循环水体积流量为70 000 m3/h(凝汽器为100%负荷运行)、机组负荷为100%热负荷为例,复合真空泵抽气系统的抽气功率随循环冷却水进口温度和罗茨泵压缩比变化曲线见图6(虚线表示在不同循环冷却水进口温度下最低功率的连线)。

图6 机组100%负荷时系统抽气功率变化曲线

在凝汽器压力相同时,随着罗茨泵压缩比的增加,罗茨泵功率增加,水环泵功率减少,复合真空泵抽气系统功率先减小后增大,且存在压缩比分配使得该工况下复合真空泵抽气系统功率最小。

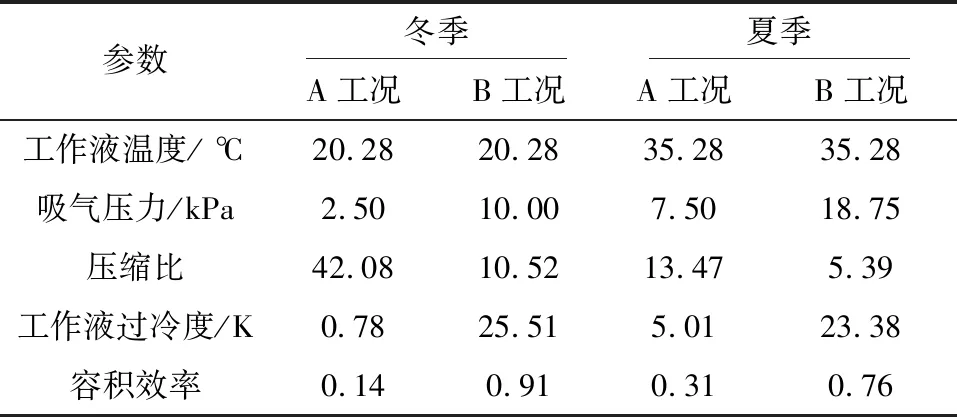

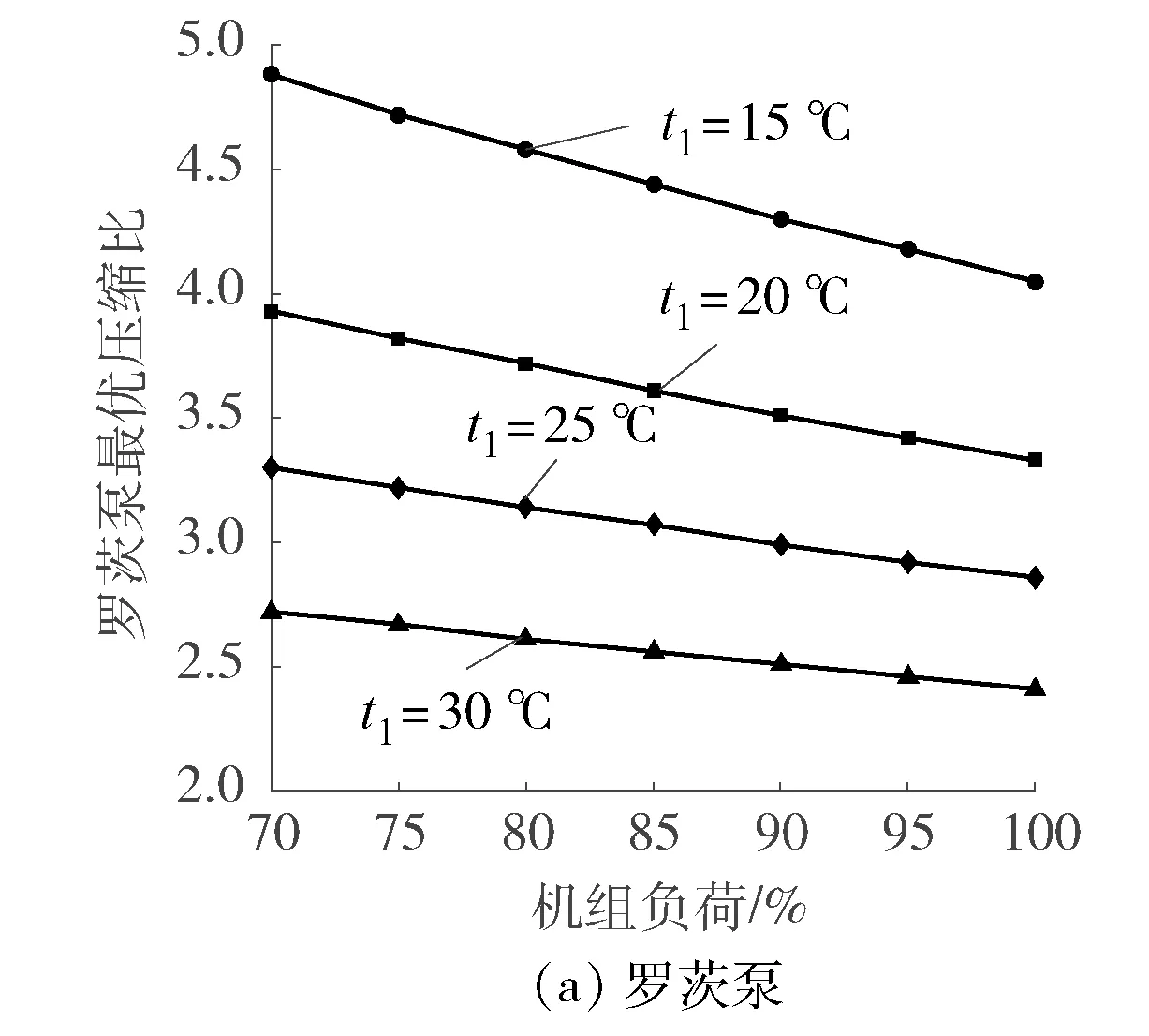

罗茨泵最佳压缩比在冬季时为4.0,在夏季时为2.5。在冬季时,罗茨泵吸气压力低,系统整体抽气压缩比较大,因此在最优压缩比分配下,罗茨泵相较于在夏季时承担了更大的压缩比。对比单独使用水环泵的抽气系统(A工况)与使用复合真空泵抽气系统(B工况),水环泵在冬季和夏季的抽气性能参数见表1(工作液过冷度为水环泵吸气压力对应饱和水温度与水环泵工作液温度的温度差)。

表1 水环泵抽气性能对比

由表1可得:使用复合真空泵抽气系统后,水环泵工作液过冷度明显增大,避免了其长期工作压力在极限压力附近,水环泵容积效率也得到明显提高,改善了抽气性能。由于罗茨泵的预压缩承担了一部分压缩比,大幅度减小了水环泵压缩比变化范围,可将其控制在5.39~10.52。

3.3 最优压缩比分配

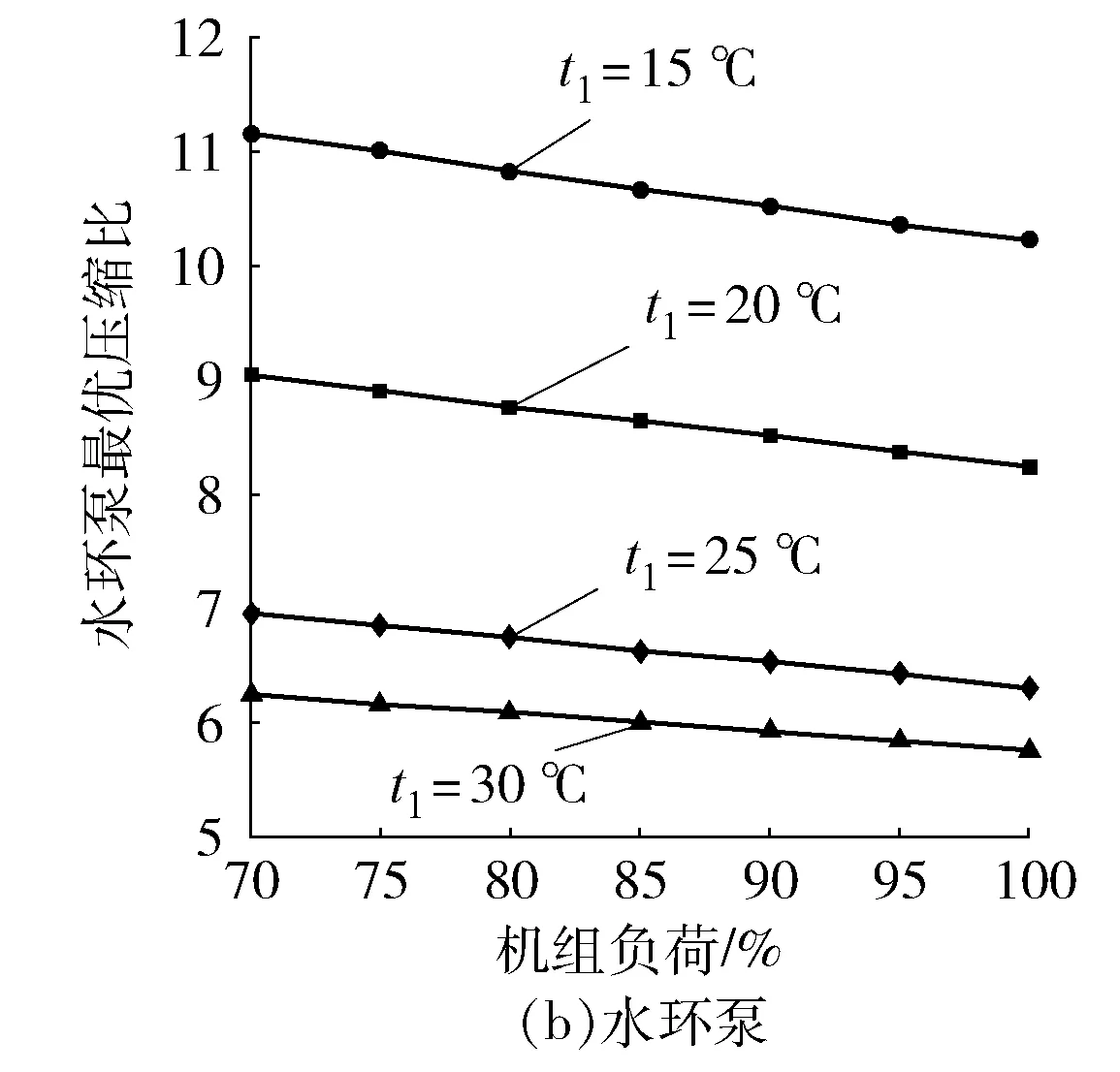

凝汽器为100%负荷运行时,复合真空泵抽气系统最优压缩比分配随机组负荷和循环冷却水进口温度变化曲线见图7。

图7 最优压缩比分配变化曲线

由图7可得:罗茨泵最优压缩比与机组负荷近似呈线性关系,随负荷的升高而减小,凝汽器在高背压时,即在高负荷和高循环冷却水进口温度下,罗茨泵最优压缩比相对较小,水环泵最优压缩比则与之相反。总体而言,凝汽器压力是影响压缩比分配的重要因素,凝汽器在低背压时需要罗茨泵承担更大的压缩比以提高水环泵吸气压力,保证水环泵能有稳定运行的功率。

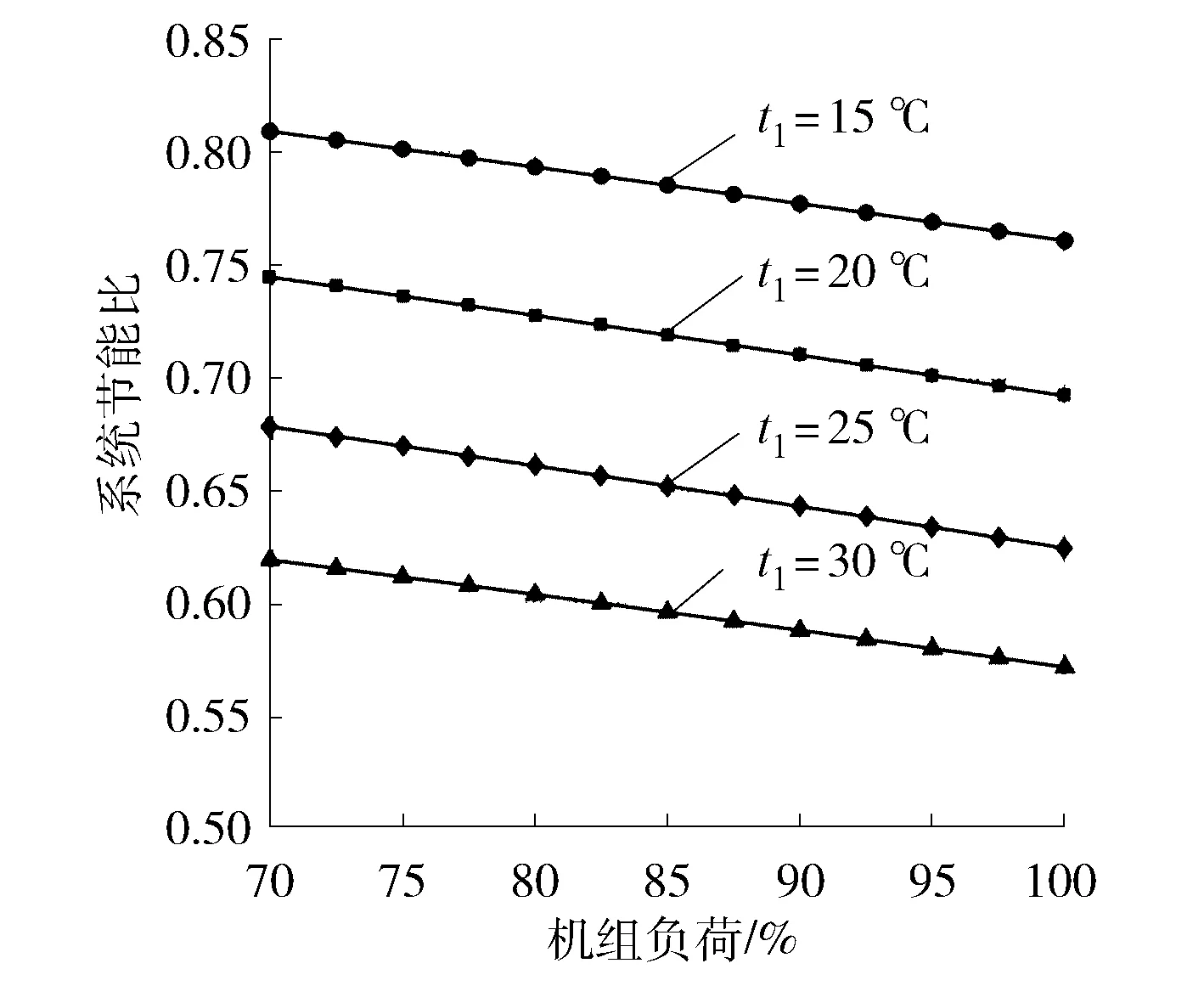

复合真空泵抽气系统与单独使用水环泵的抽气系统相比,系统节能比(改造后降低的功率与改造前水环泵抽气系统功率之比)见图8。随循环冷却水进口温度和机组负荷的降低,系统节能比升高。系统节能比在冬季时为0.70以上,在夏季时为0.50,凝汽器压力在冬季时较低,更能够体现出两级压缩的优越性。

图8 复合真空泵抽气系统节能比变化曲线

4 结语

(1) 笔者提出了复合真空泵抽气系统,通过对两级压缩进行分析,减弱了水环泵工作液温度对其抽气性能的影响,提高了机组的适应性。

(2) 复合真空泵抽气系统功率受两级真空泵压缩比分配的影响,并随罗茨泵压缩比的提高先减小后增加。在夏季时,最优压缩比分配是罗茨泵压缩比为2.5、水环泵压缩比为5.0;在冬季时,最优压缩比分配是罗茨泵压缩比为4.00、水环泵压缩比为8.44。

(3) 相比单独使用水环泵抽气系统的机组,复合真空泵抽气系统的节能效果明显,在夏季、冬季时的系统节能比分别为0.70以上和0.50以上。