圆锥形风机清选室气流场数值模拟与试验

周 璇 王志明 陈 霓 陈德俊

(1.金华职业技术学院机电工程学院, 金华 321017; 2.金华职业技术学院农机技术与装备浙江省工程实验室, 金华 321017)

0 引言

联合收获机清选室气流场的空间分布及变化直接影响脱出物运动和筛分的效果,对风机作用下清选室的气流场分布开展数值模拟和试验研究,有助于改善联合收获机风筛式清选装置工作性能[1-3]。

横置轴流联合收获机工作时,脱出混合物堆集在滚筒前端下方的振动筛上,既造成振动筛偏负荷运转,又影响风机清选作业效果[4-6]。为改善清选质量,国内外学者从优化清选装置结构和工作参数的角度对清选室气流场进行了深入研究。文献[7-10]研究了出风口角度和风机转速等因素对清选气流场的影响,得到了影响气流分布的主要结构和工作参数;文献[11-13]对采用双(多)风道风机后的清选室流场进行了研究;文献[14-20]提出贯流风机、振动筛上部增设抖动板、出风口增设导风板、改变清选室结构等方法改善清选室气流场分布;还有学者采用数值模拟和试验相结合的方法进行了气流场和物料运动的研究[21-25]。这些研究对特定机型的清选装置在具体工况下的清选作业有指导意义。

笔者前期提出了非均布气流清选原理,并进行了圆锥形风机的理论计算[26]。本文针对横置轴流联合收获机风筛式清选装置,提出将原有圆柱形风机改为圆锥形风机,利用圆锥形风机叶轮两端形成动压差生成的横向风,将脱粒分离后下落过程中的脱出混合物沿振动筛筛宽方向均布,使清选室气流场满足清选作业要求。为探索圆锥形风机利用横向风优化脱出物筛面分布改善清选质量的作用机理,揭示非均布气流流场的可视形态,本文采用数值模拟和试验研究相结合的方法,对比分析圆柱形风机和不同锥度的圆锥形风机作用下清选室气流场分布情况,并通过物料分布试验和田间试验,验证圆锥形风机的优选锥度及其工作性能。

1 模型建立

1.1 圆锥形风机结构与工作原理

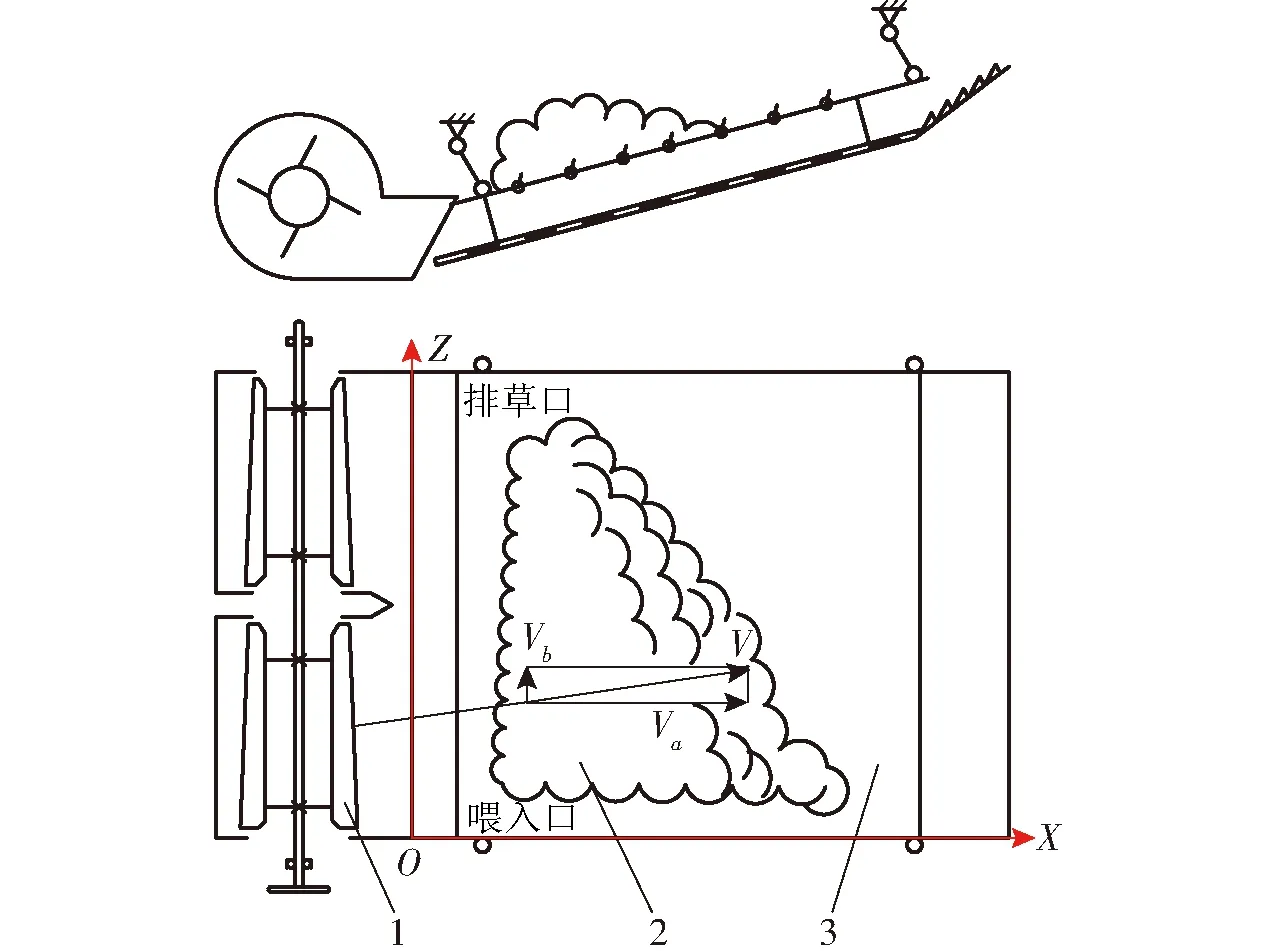

圆锥形风机三维模型如图1所示。结合典型农用离心风机设计要求[27],确定圆锥形风机结构参数为:两台风机并联,每台风机宽度444 mm,两台风机间距112 mm,总宽度1 000 mm;风机叶轮大端外径320 mm,当风机锥度α=2.3°时,叶轮小端外径280 mm,叶轮小端外径随风机锥度增大而减小;大小端叶轮内径相同,均为170 mm;每台风机双侧进风,进风口直径250 mm;叶片安装支架为中间折弯的条钢,固定在风机转轴上,根部倾角30°,顶部倾角10°。

图1 圆锥形风机三维模型Fig.1 3D model of conical centrifugal cleaning fan1.风机壳体 2.风机叶片

图2 圆锥形风机工作原理图Fig.2 Working principle diagram of conical cleaning fan1.圆锥形风机 2.脱出混合物 3.振动筛

圆锥形风机工作原理如图2所示。出风口产生气流风速V,方向垂直于风机叶片母线,由于叶片母线与风机轴线不平行,风速V沿筛长(X向)和筛宽(Z向)方向分解,分别得到在两个方向上的分速度Va、Vb,将Va定义为纵向风风速,作用与圆柱形风机产生的气流一样,用于清选物料;将Vb定义为横向风风速,方向为沿筛宽方向从喂入口侧指向排草口侧,用于朝筛宽方向吹散向振动筛入口一角积聚的物料,起均布物料作用。

1.2 清选室流场数值分析模型

横置轴流联合收获机清选室三维模型如图3所示。清选装置为离心风机加双层振动筛结构,风机安装在凹板筛下方靠前的位置,出风口对着双层振动筛筛面,气流通道倾角4°。双层振动筛的上筛为鱼鳞筛,下筛为圆孔筛。上筛为主筛,筛宽980 mm,筛长730 mm,清选筛面积0.72 m2,筛面倾角15°,振动筛曲柄转速320 r/min,最大垂直振幅40 mm,最大水平振幅43 mm。清选后的籽粒经籽粒滑板落入籽粒螺旋输送器,被输送至集粮箱,部分含籽粒的杂余落入复脱杂余滑板,经杂余螺旋输送器进入复脱装置进行复脱,杂质被吹出机体外。

图3 横置轴流联合收获机清选室三维模型Fig.3 3D model of cleaning room of axial flow combine harvester1.脱粒室 2.排草口侧风机(R) 3.进料口侧风机(L) 4.上筛(鱼鳞筛) 5.下筛(圆孔筛) 6.籽粒螺旋输送器 7.籽粒滑板 8.杂余螺旋输送器 9.复脱杂余滑板 10.尾筛 11.清选室出口

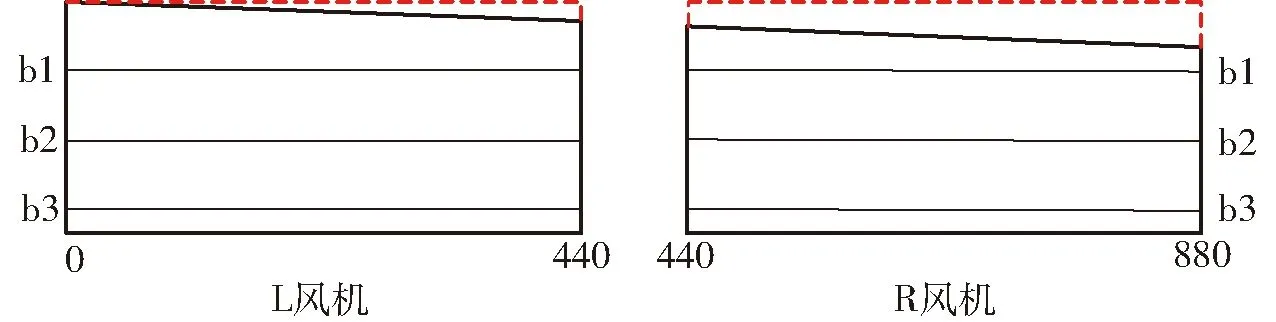

横置轴流联合收获机离心风机宽径比大于4,用两个短风机并列排布替代一个长风机,以减小出风口中段的负压,减少风机两侧的气流反吸。将进料口侧风机定义为L风机,排草口侧风机定义为R风机,在风机轴线处建立坐标系,以L风机的外端面轴心处O点为原点,沿振动筛筛长方向为X方向,振动筛与筛面垂直方向为Y方向,振动筛筛宽方向为Z方向。风机出风口截面位于X=240 mm处,圆柱形风机出风口高度为200 mm(图4中虚线所示),与圆锥形风机叶轮大端出风口高度相同,选择出风口上、中、下3处标记为b1、b2、b3截面,作为出风口风速测点定位标记线,如图4所示。

图4 出风口风速测点定位标记线Fig.4 Wind velocity measurement point marking of tuyere

数值模拟时,首先将三维模型导入CFDesign软件中,合并面、边、点,对模型进行适当简化,然后定义各部件材料参数(空气和钢)、输入输出边界条件和运动类型(角运动)。模拟分析过程中,假设流体是不可压缩的。分析采用的湍流模型为低雷诺数k-ε模型,湍流/层流粘性比100,湍流度0.05,高级湍流参数包括:长度尺度为3.5、壁面系数为5.5、CMu为0.085、CE1为1.47、CE2为1.97、Van Driest常数为28、Kappa为0.43、RNG Beta为0.016、RNG Eta为4.42、RNG CEO为1.45。

初始条件下,因气流场分布状态未知,故气流通道端面均采用恒压力边界条件,内壁采用无滑移壁面条件。预定义迭代次数100次进行迭代计算,直至收敛为止,通过后处理获得各种参数下模型的数值模拟结果。

2 清选室流场数值模拟

2.1 圆柱形风机作用下清选室流场数值模拟

风机转速n是清选作业的关键工作参数,其数值由清选风机作业所需全压p确定,即

(1)

其中

p=ps+pd

(2)

式中γ——空气容重,为11.77 N/m3

g——重力加速度,为9.8 m/s2

R1——圆锥叶轮大端半径,m

ψ——压力系数

静压ps用于克服流动中各种阻力,对于离心风机+双层振动筛结构形式的联合收获机清选装置ps为196~247 Pa,取ps=200 Pa;动压pd为气流运动提供动能,求得pd=86.47 Pa。则可计算得到风机转速为1 260 r/min。

在风机转速1 260 r/min工况下,对圆柱形风机作用下清选室流场进行数值模拟,得到清选室流场速度分布矢量图,如图5所示。

图5 圆柱形风机作用下清选室流场速度分布矢量图Fig.5 Vector graphs of velocity distribution in cleaning room under action of cylindrical fan

由图5可得,轴向进入风机的气流在高速旋转的风机叶片作用下被径向从出风口吹出,在风机中心轴处形成负压区;两台风机连接处靠近出风口的位置存在低风速区,但气流到达振动筛时,两台风机出来的气流交汇在一起;左、右两台风机出风口风速均匀一致,气流沿风机叶片切向吹出,在振动筛前端风速最大,气流沿筛面平行方向向筛尾作纵向运动,风速逐渐减小,基本不产生沿筛宽方向的横向风;在两台风机吹出的两股气流相互影响下,在振动筛中间位置和振动筛尾部靠近侧面的位置产生了低风速区域;清选室出口的气流分布较为均匀。

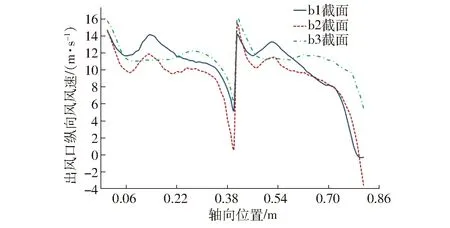

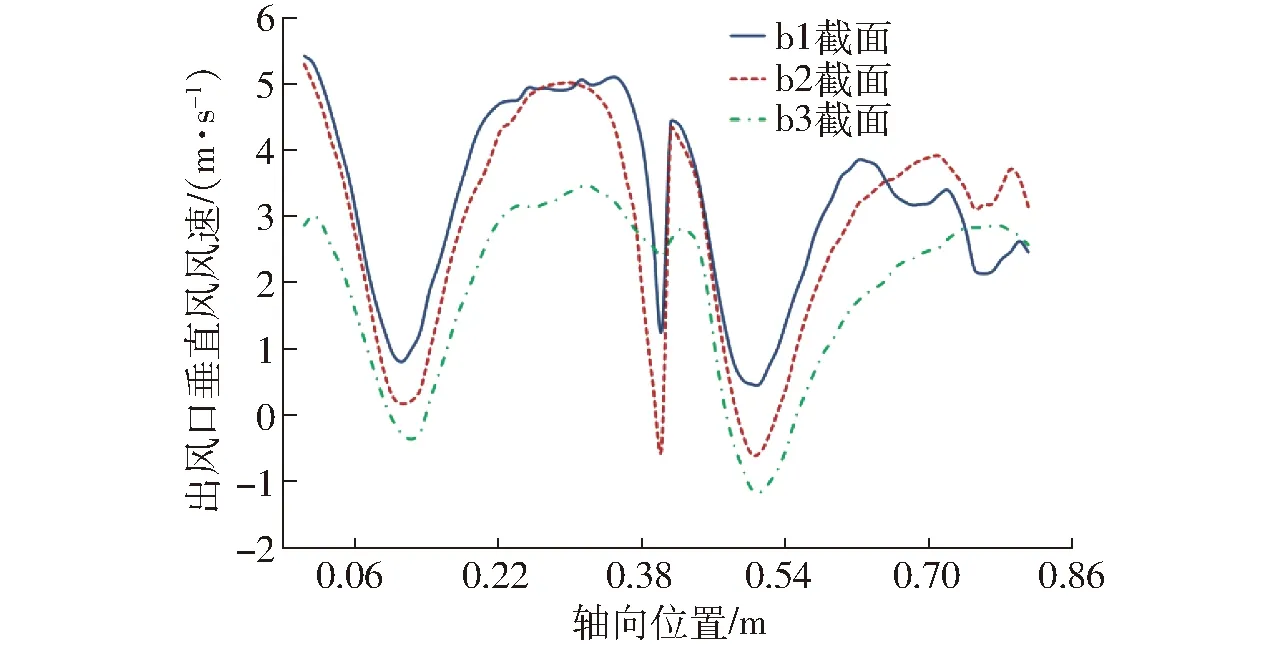

进一步考察圆柱形风机出风口风速以及纵向风、横向风和垂直风风速情况,提取b1、b2、b3截面风速数值模拟结果数据,绘制圆柱形风机出风口风速曲线如图6所示,纵向风(X方向)风速曲线如图7所示,横向风(Z方向)风速曲线如图8所示,垂直风(Y方向)风速曲线如图9所示。

图6 圆柱形风机出风口风速变化曲线Fig.6 Wind speed at outlet of cylindrical fan

图7 圆柱形风机出风口纵向风风速变化曲线Fig.7 Longitudinal wind speed at outlet of cylindrical fan

图8 圆柱形风机出风口横向风风速变化曲线Fig.8 Transverse wind speed at outlet of cylindrical fan

图9 圆柱形风机出风口垂直风风速变化曲线Fig.9 Vertical wind speed at outlet of cylindrical fan

由图6~9可知,在出风口位置纵向方向(X方向)的不同截面(图4中b1、b2、b3截面)上,上端的风速大于下端的风速,风机两端的风速大于中间的风速;其产生的纵向风风速最大值为14.56 m/s,平均值为11.80 m/s;出风口位置轴向方向(横向风)风速平均值为0.05 m/s,对脱出物均布效果的影响可忽略不计;出风口位置垂直方向(Y方向)存在一定的正向风,且离进风口较近的端面风量大。同时,由图6~9可以看出,由并联组成的两台风机产生的风速呈对称分布,表明圆柱形风机作用下,左右两风机的出风效果基本相同,其清选室气流流场分布均匀。

2.2 圆锥形风机作用下清选室流场数值模拟

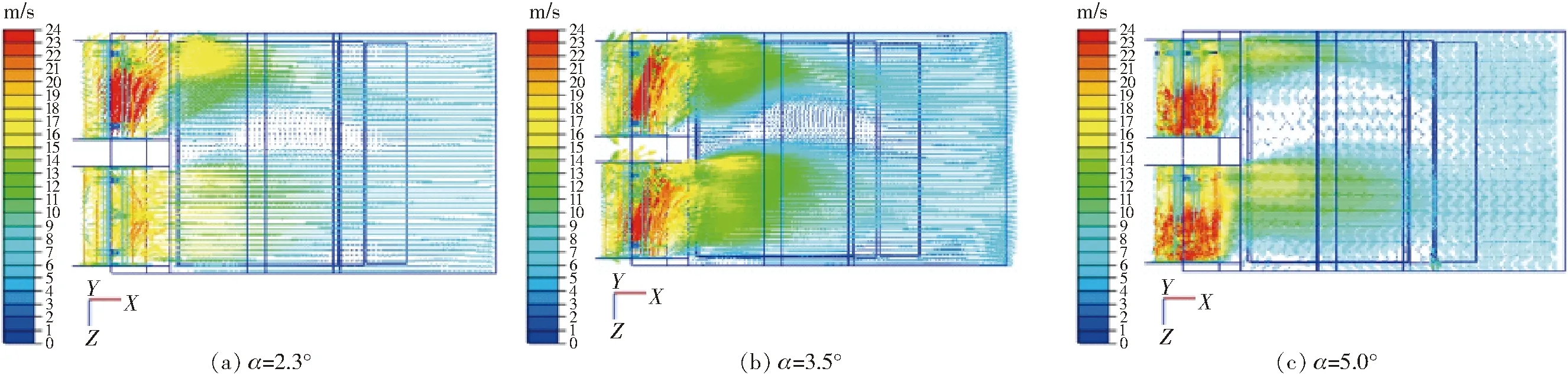

实现脱出物有效均布需要圆锥形风机产生2~5 m/s的横向风风速,则风机锥度取2.3°~5.0°为宜[27]。为验证圆锥形风机作用下清选室流场分布情况,选取与圆柱形风机相同工况,对不同锥度(2.3°、3.5°、5.0°)圆锥形风机作用下清选室流场进行数值模拟,得到清选室流场速度分布矢量图如图10所示。

图10 圆锥形风机作用下清选室流场速度分布矢量图Fig.10 Vector graphs of velocity distribution in cleaning room under action of conical fan

当锥度α=2.3°时,圆锥形风机产生了一定的横向风,最大横向风位置处于R风机叶轮大端处,而脱出物主要聚积位置在L风机叶轮大端处,故产生的横向风对脱出物均布影响较小。

当锥度α=3.5°时,L、R两台风机均产生了明显的横向风,且风速最大值位于L风机叶轮大端端面处,有利于将脱出物在振动筛筛面沿筛宽方向吹散均布。

当锥度α=5.0°时,L、R两台风机均产生了明显的横向风,风速最大值位于L风机叶轮大端端面处,满足脱出物多的部位横向风大的清选需求。但在振动筛中间位置形成了大面积的低风速区,不能及时将该区域的籽粒和杂余向清选室后方吹送,将对整体清选效果产生影响。

对比分析不同锥度圆锥形风机作用下清选室气流场分布情况可知,虽然增大风机叶轮锥度可以增加横向风风速,但随着叶轮锥度的增加,风机产生的纵向风风速变小,不利于将杂质吹出清选室,且在振动筛中间位置产生低风速区,反而影响了谷物清选的效果。可见,锥度并非越大越好。比较3种不同锥度圆锥形风机气流场数值模拟结果可知,风机锥度为3.5°时,气流场风速分布情况较为理想,既产生了一定的横向风,又兼顾纵向风风速,同时振动筛中间位置的低速风区域面积小,可满足清选作业要求。

一方面,政治参与的道德焦虑表现为村干部的“好事难办”的现象。在农民的税费负担取消以后,政府的服务型功能也得到了强化,干群关系应该更加融洽。然而,在对参加金湖县M村村委会2016年换届选举的村民进行回访时,却发现一些不太和谐的杂音。在村子的低保名额分配上,有些不符合低保条件的人却能“吃上低保”,因为他们是村干部的关系户。村干部往往也会通过这样的特权分配,获得部分村民的支持以加强私人关系。类似为了提高农民基本生活保障而实行的低保政策,却被某些村干部化作私用,这也是引发道德焦虑现象的重要表现。

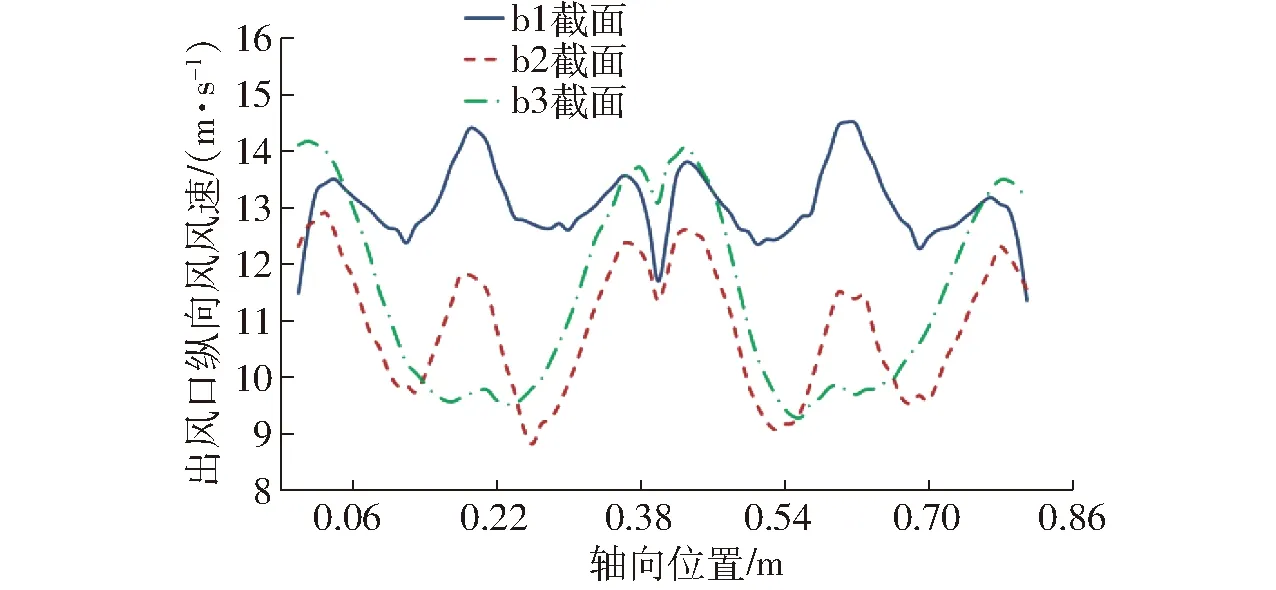

进一步分析该风机出风口风速情况,提取数值模拟数据,绘制该风机出风口风速图以及纵向风、横向风和垂直风风速图,如图11~14所示。

图11 圆锥形风机(α=3.5°)出风口风速变化曲线Fig.11 Wind speed at outlet of conical fan(α=3.5°)

图12 圆锥形风机(α=3.5°)出风口纵向风风速变化曲线Fig.12 Longitudinal wind speed at outlet of conical fan(α=3.5°)

图13 圆锥形风机(α=3.5°)出风口横向风风速变化曲线Fig.13 Transverse wind speed at outlet of conical fan(α=3.5°)

如图11所示,对于锥度为3.5°的圆锥形风机,L、R两台风机产生的风速基本对称,且每台风机叶轮大端产生的风速大于叶轮小端;b1截面平均风速为11.41 m/s,b2截面平均风速为10.32 m/s,b3截面平均风速为11.66 m/s。由图12可知,纵向风风速最大值为16.19 m/s,平均值为10.30 m/s,满足清选作业要求。由图13可知,横向风风速在出风口b1、b2、b3截面依次降低,横向风风速最大值为3.81 m/s,L风机产生的横向风风速平均值为2.65 m/s,略小于R风机产生的横向风风速平均值(3.33 m/s)。由图14可知,垂直风风速平均值为2.38 m/s,且L风机产生的垂直风大于R风机产生的垂直风。

图14 圆锥形风机(α=3.5°)出风口垂直风风速变化曲线Fig.14 Vertical wind speed at outlet of conical fan(α=3.5°)

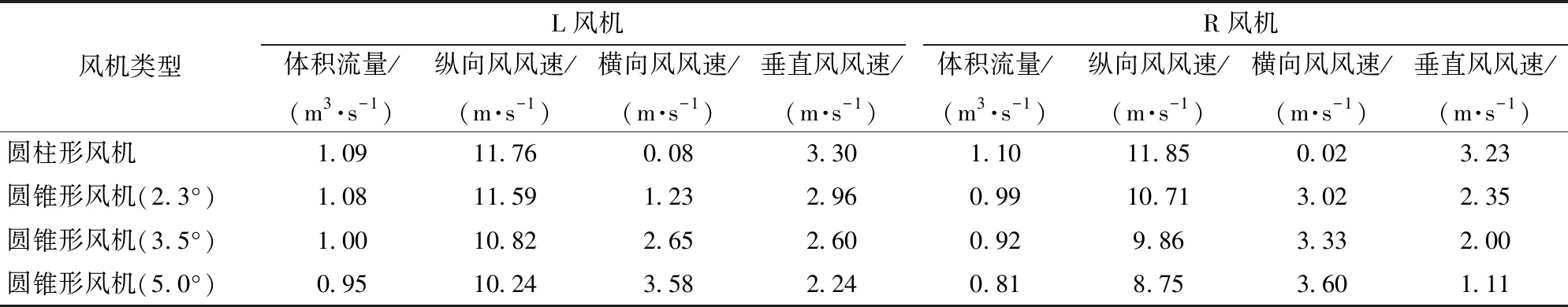

不同类型风机出风口位置各方向的平均风速数值模拟结果如表1所示。

由表1可知,L、R两台风机产生的出风量基本相同;与圆柱形风机相比,圆锥形风机产生的纵向风和垂直风略小,但横向风增加明显,符合设计要求;随着锥度的增加,风机出风量呈缓慢减小趋势,纵向风和垂直风风速变小,横向风风速变大。

表1 不同类型风机出风口平均风速数值模拟结果Tab.1 Average wind speed of air outlet of different types of fan

3 试验

3.1 清选室流场风速测定与结果分析

清选室流场风速测定在自行研制的物料清选试验台上进行,试验台如图15所示。

图15 清选室流场风速测定试验台Fig.15 Test bench for measurement of wind velocity in cleaning room1.水稻传输带 2.割台螺旋输送器 3.风机驱动电机 4.输送槽 5.脱粒滚筒 6.清选室 7.清选风机 8.脱粒滚筒驱动电机 9.振动筛驱动电机 10.数据采集系统 11.电气控制柜

试验台架配置3台由变频器控制的电机,脱粒滚筒驱动电机为脱粒滚筒和割台螺旋输送器等工作部件提供动力,额定功率20 kW,风机驱动电机为风机等部件提供动力,额定功率为10 kW,振动筛驱动电机为振动筛提供动力,额定功率为5 kW;台架试验前,通过变频器设定风机转速为1 260 r/min。清选室内安装有双层振动筛,筛宽1 000 mm,筛总长(含尾筛)1 400 mm。

为得到接近实际情况的气流场分布,采用布点法,对无脱出物状态下筛面气流场风速分布进行测量。以振动筛前端进料口侧为坐标原点,筛宽方向为Z轴正向,筛长方向为X轴正向,垂直于筛面向上方向为Y轴正向。沿X轴正向均匀布置5排测量点,每排间距250 mm,与原点的距离分别为:0、250、500、750、1 000 mm。沿Z轴正向均匀布置5排测量点,每排间距150 mm,与原点的距离分别为:100、250、400、550、700、850 mm。测量平面距离上筛筛面50 mm,平面测点位置分布如图16所示。

图16 测点位置分布图Fig.16 Position distribution map of measuring point

试验在无脱出物条件下进行,选用Flow anemometer AVM-07型数字风速仪(测量范围:0~45 m/s,精确度:±3%)。测量前,根据测点位置分布图,在振动筛上方50 mm平面拉好细铁丝作为测点参照;测量时,将手持式风速仪手柄固定在手机自拍杆上,将手机自拍杆伸入清选室内,每个测点分别使用风速仪在X、Y、Z方向测得纵向风速、垂直风速和横向风速。

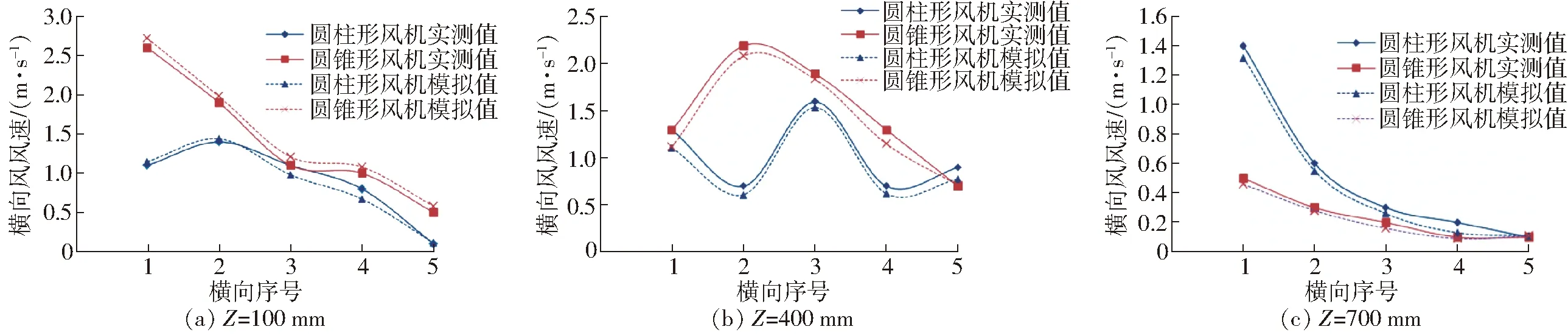

X方向气流(纵向风)对物料清选起关键作用,直接影响清选后籽粒含杂率性能指标;Z方向气流(横向风)起均布物料的作用,数值仿真结果显示,圆柱形风机横向风风速接近于0,而圆锥形风机产生明显的横向风。故而在试验结果分析中,重点比较两种风机X方向气流和Z方向气流的分布情况。

图17 筛长方向不同截面处纵向风风速比较Fig.17 Comparison of longitudinal wind distribution at different sections in X direction

由图17可知,现场试验测量的风速变化趋势和数值模拟结果总体相近,由于风速仪对气流场的干扰、数值模拟参数流体理想化属性、壁面等边界条件设置等因素,造成结果的微小偏差。不同截面处各测点风速实测值和模拟值的对比分析可知,利用CFD软件进行清选装置气流场数值模拟是可行的。

由图17a可知,相同风机转速下,圆锥形风机在出风口位置产生的纵向风风速比圆柱形风机略小,但能满足清选作业需求;由图17b可知,圆锥形风机在振动筛筛宽方向(Z轴方向)上,在振动筛中部形成的风速比两侧大,满足筛面中部混合物较多的清选需要,而圆柱形风机产生的风速峰值出现在筛宽方向的尾部,此处脱出混合物较少,且以短茎秆为主,故对清选作用不大;由图17c可知,在振动筛尾部,圆锥形风机产生的平均风速为0.78 m/s,远小于圆柱形风机的平均风速(2.16 m/s),有利于降低清选损失。

为了对圆锥形风机和圆柱形风机的横向风风速进行比较,在筛宽方向(Z轴方向)上,分别选取100、400、700 mm 3个截面,考察其横向风风速情况,结果如图18所示。

图18 筛宽方向不同截面处横向风风速比较Fig.18 Comparison of transverse wind distribution at different sections in Z direction

由图18a可知,圆锥形风机在振动筛前端进料口侧(下落物料最多的部位)产生的横向风风速达到2.68 m/s,有利于将栅格式凹板分离落向振动筛入口一角的脱出物向筛宽方向均布,将大大减小振动筛入口一角的堆集,减轻清选负荷。由图18b可知,在筛宽方向Z=400 mm截面处,圆锥形风机在筛面中部的横向风风速仍达2.07 m/s以上,说明横向风在筛面中部继续将脱出物从多向少的部位均布,在振动筛中部位置的横向风风速也明显大于圆柱形风机产生的横向风。由图18c可知,在振动筛近排草出口端(Z=700 mm),圆柱形风机产生的横向风风速比圆锥形风机产生的横向风大,但由于此处脱出物中籽粒已较少,横向风对清选效果影响较小。

由图18可知,圆锥形风机在振动筛前部的横向风风速向沿筛宽方向(Z轴方向)逐渐下降,说明在脱出物分离下落最多的部位(振动筛入口处)横向风风速最大;圆柱形风机在振动筛前部的横向风风速,沿筛宽方向从1.12 m/s上升到1.46 m/s,脱出物多的部位横向风风速小,而脱出物少的部位横向风风速大,对脱出物无均布作用。

3.2 物料分布试验与结果分析

物料分布试验时,拆除振动筛,停止其动力,并在振动筛位置放置物料取样盒。取样盒分4行(X向)、6列(Z向),共24格,依次标记,每格尺寸为:200 mm(X向)×166 mm(Z向)×110 mm(Y向)。试验前,水稻均匀平铺于物料输送台上(前段留空),输送台共2台,每台尺寸(长×宽)为:5 000 mm×900 mm,高度可调,串联使用;每次试验物料总质量18 kg,按喂入量1.8 kg/s设定水稻传送速度,每组试验各3次,如图19所示。

图19 取样盒与物料输送台Fig.19 Sampling box and material conveyor

清选风机正常工作,分别对圆柱形风机和圆锥形风机(锥度3.5°)作用下物料分布情况进行测定。试验物料品种为“嘉优2号”,测定其性能参数为:千粒质量26.8 g,籽粒含水率26.2%,茎秆含水率57.3%,草谷比2.7。试验后,收集取样盒中每格物料进行称量,物料分布试验结果如图20所示。

物料分布试验结果显示,圆柱形风机作用下,脱出物堆集中心点所在部位为第8格(第2行第2列),该接料格中物料质量974.2 g,脱出物主下落区为第2~3行、1~3格,占落料区总面积的25%,该区域内物料质量3 402 g,占脱出物总质量的69.74%;圆锥形风机作用下,脱出物堆集中心点所在部位为第9格(第2行第3列),该接料格物料为763.1 g,脱出物主下落区为第2~3行、2~4格,占落料区总面积的25%,该区域内物料总质量为2 880.0 g,占脱出物总质量的59.21%;与圆柱形风机相比,圆锥形风机作用下脱出物堆集中心点所在部位脱出物质量减少27.66%,脱出物主下落区的脱出物质量占脱出物总质量的比值降低10.53个百分点,脱出物堆集中心点的位置沿振动筛筛宽方向朝排草口一侧偏移166 mm。在振动筛位置放置取样盒对清选室垂直方向风速产生一定影响[28],但本次物料分布试验侧重考察纵向风和横向风对脱出物在振动筛筛面分布的影响,试验结果显示,与圆柱形风机相比,圆锥形风机能利用横向风吹散集中下落的脱出物,可使其在筛分前得到均布预处理,故而试验结果有意义。

对取样盒中全部混合物进行清理,分选出籽粒和杂质并称量,计算清选风机作用下未经振动筛筛分混合物的含杂率;从清选室出口收集全部排出物,挑选出籽粒并称量,计算清选损失率,结果如表2所示。可见,圆锥形风机作用下混合物含杂率(未经振动筛筛分)为6.83%、清选损失率(由气流产生)为0.22%,两项指标均优于圆柱形风机。

表2 台架试验结果Tab.2 Results of bench test %

3.3 田间试验

2018年11月,在第三方专业检测机构主持下,在浙江省永康市芝英镇进行了田间试验,如图21所示。试验水稻品种、喂入量、风机和清选室等结构和工作参数等试验条件与台架试验一致。试验用履带式全喂入联合收获机割幅为1.8 m,根据试验田块产量确定机器行走速度,以确保喂入量为1.8 kg/s。试验分别对圆柱形风机、圆锥形风机(锥度3.5°)作用下,水稻收获作业损失率、含杂率和破碎率进行测定。

图21 田间试验现场Fig.21 Field test site

田间试验结果如表3所示。圆锥形风机作用下,联合收获机损失率、含杂率和破碎率明显优于行业规定标准,且与圆柱形风机相比,含杂率指标得到显著改善。

表3 田间试验结果Tab.3 Results of field test %

4 结论

(1)清选室流场数值模拟结果显示,圆锥形风机作用下,清选室内产生明显的沿振动筛筛宽方向指向排草口一侧的横向风。增大风机叶片锥度可以增加横向风风速,但随着锥度的增大,一方面纵向风风速总体变小,不利于籽粒在筛长方向的运动,将导致清选含杂率上升,同时,振动筛中间位置产生的低风速区面积也会增大,同样将影响清选效果。当圆锥形风机锥度为3.5°时,清选室气流场风速分布较为理想。

(2)清选室气流场风速分布测定试验结果表明,当圆锥形风机锥度为3.5°时,圆锥形风机在振动筛入口一角(下落物料最多的部位)产生的横向风速达到2.68 m/s,筛面中部横向风风速达到2.07 m/s,显著大于圆柱形风机产生的横向风,有利于脱出物沿筛宽方向均布;在振动筛尾部,圆锥形风机产生的平均风速为0.78 m/s,远小于圆柱形风机的平均风速2.16 m/s,有利于降低清选损失。

(3)物料分布试验和田间试验结果表明,与圆柱形风机相比,圆锥形风机能利用横向风吹散集中下落的脱出物,可使其在筛分前得到均布预处理。圆锥形风机作用下,联合收获机损失率、含杂率和破碎率性能指标明显优于行业规定标准,且与圆柱形风机相比,含杂率指标得到显著改善。