水田喷雾机喷雾装置设计与动态分析

王金武 白海超 孙小博 王金龙 唐 汉 周文琪

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

水稻是中国主要的粮食作物,保证其生长和生产安全对我国粮食安全具有重要意义[1-3]。植保作业作为水稻生产过程中必不可少的环节,是保证水稻生产安全的重要手段。喷杆喷雾机是应用最广泛的植保机具,其向大功率、高地隙、宽喷幅方向的发展,对提高施药效率、减少作业过程中对农作物的损害具有积极作用[4-6]。

水田作业环境复杂多样,随着水稻种植规模的不断发展,国内主产区对其田间管理作业机具尤其是喷杆喷雾机具的需求日渐迫切[7]。传统喷杆喷雾机其机械式喷杆折叠展开时需用多个液压油缸来完成动作,致使其存在机构同步协调操作性差、制造成本高、机具使用可靠性低等问题[8]。在田间喷雾及路面转移过程中,由路面起伏产生的外部激励会导致喷杆产生振动,尤其是在接近于喷杆固有频率的地面条件下,喷杆与外部激振频率发生耦合,严重影响喷雾质量[9]。学者们通过对喷杆喷雾机结构进行优化设计或加装减振装置来抑制喷杆在喷雾过程中产生的振动以改善喷雾质量[10-11]。虽然通过上述方法可以取得一定的减振效果,但未从喷杆的原始结构设计上进行优化,且设计的喷杆多为高度固定式,无法保证对水稻不同生长时期和不同位置病虫害的防治需要。

针对上述问题,结合水田种植模式和植保农艺要求,综合考虑作业效率、施药均匀性及普遍适用性等因素,本文重点开展水田喷雾机喷雾装置的优化设计,并进行有限元仿真分析与验证性试验,以期解决水田植保作业存在的实际问题,提高水稻全程机械化生产水平。

1 整机结构与工作原理

1.1 结构与工作原理

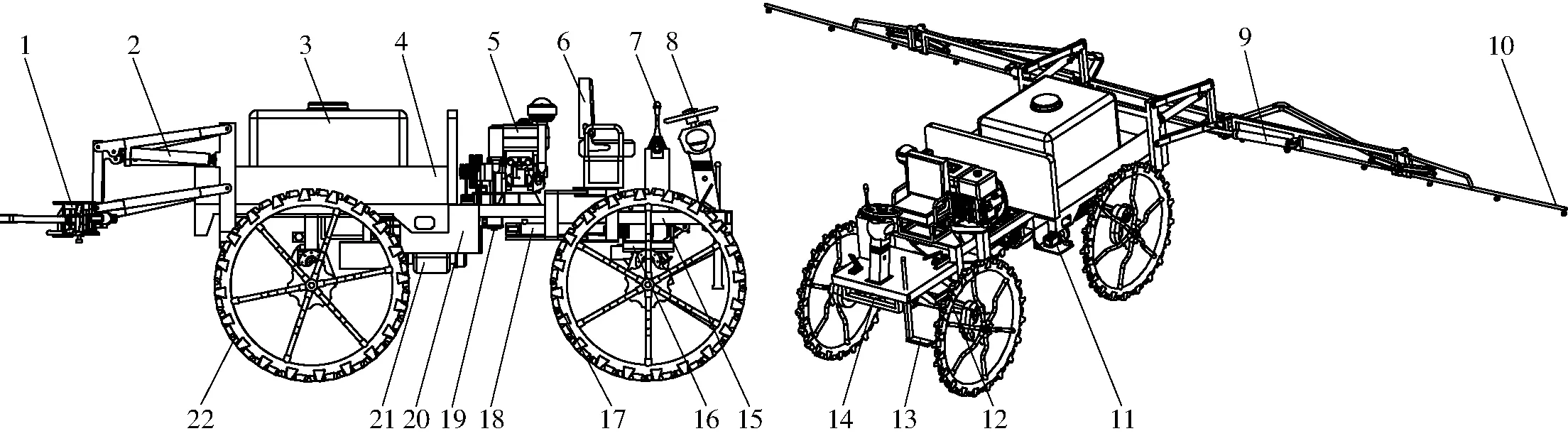

如图1所示,水田喷雾机主要由发动机、车架、车架平衡装置、组合式变速箱、车桥、折腰转向系统(液压油箱、转向油缸、液压油泵、全液压转向助力器)、前后行走轮、轻简化背负式折叠喷杆总成(喷杆、升降油缸、药箱、折叠展开油缸、组合式静电喷头、喷药泵)及相关配件等组成。

图1 水田喷雾机结构简图Fig.1 Structure diagram of paddy field sprayer1.喷杆 2.升降油缸 3.药箱 4.车斗 5.发动机 6.座椅 7.换挡杆 8.方向盘 9.折叠展开油缸 10.组合式静电喷头 11.喷药泵 12.车桥 13.登车安全架 14.全液压转向助力器 15.车架 16.车架平衡装置 17.前行走轮 18.转向油缸 19.液压油泵 20.液压油箱 21.组合式变速箱 22.后行走轮

为适应田间植保作业的频繁越埂,高地隙折腰式水田多功能动力底盘通过配置车架平衡装置行走系统并以四轮驱动的方式使其具有良好的抗翻倾性和行驶稳定性。应用铰接方式将前后两段车架连接,实现折腰转向功能,使其转弯半径小,转向灵活。采用液压与机械结合的传动方式,通过手动液压阀调节升降液压油缸的伸缩进而改变轻简化背负式折叠喷杆总成的离地高度,以满足不同生长期的水稻植保作业。发动机通过带传动驱动喷药泵,使药液流经分配阀,一部分回流到药箱进行调压和搅拌,另一部分由感应式静电喷头喷出,完成植保作业,其工作示意图如图2所示。

1.2 技术参数

图2 工作示意图Fig.2 Working diagram1.水稻秧苗 2.杂草

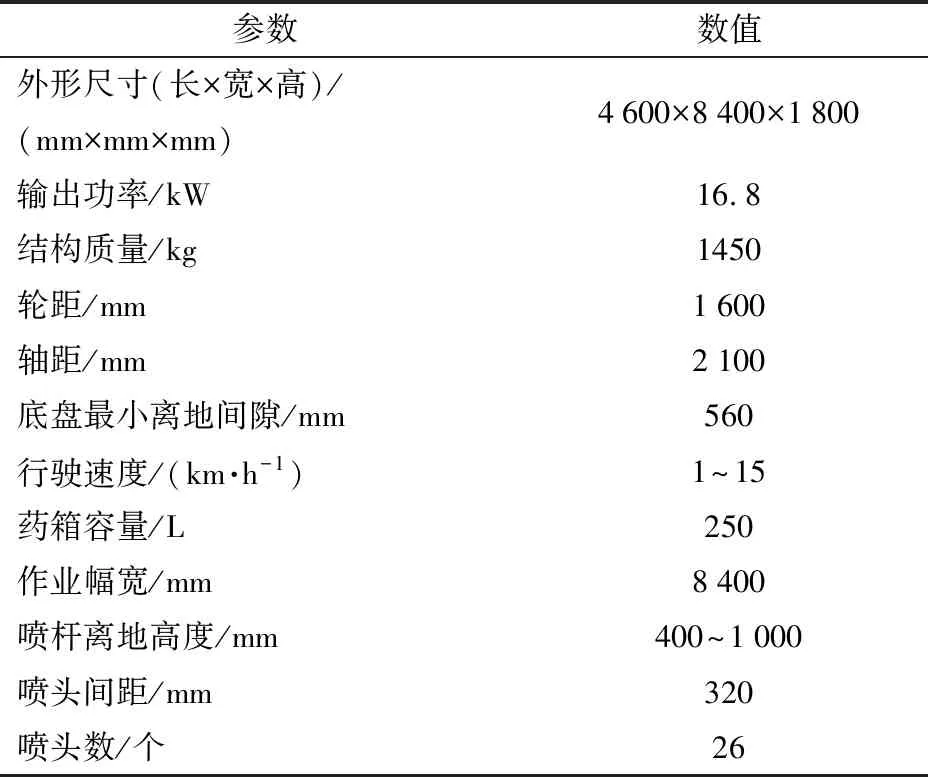

水田喷雾机以高地隙折腰式水田多功能动力底盘为载体,配置轻简化背负式折叠喷杆总成完成水田植保作业,其折叠喷杆总成采用轻量化组合设计,具有结构紧凑简单,同步协调操作性好、可靠性高等优点;配备感应式静电喷头,工作时感应式静电喷头利用高压静电通过静电圈建立一个高压静电场,雾滴经过静电场形成群体荷电雾滴,然后在静电场力和其他外力的作用下做定向运动而吸附在稻苗的各个部位,对稻苗不同部位均具有良好的附着效果,可高效均匀地完成水田植保作业。水田喷雾机主要技术参数如表1所示。

2 关键工作部件设计与配置

2.1 高地隙折腰式水田多功能动力底盘

高地隙折腰式水田多功能动力底盘是可以挂接不同农业机具完成运秧、施肥、除草及植保等多种作业的多功能综合应用平台,底盘的相关参数见文献[12]。该底盘配置了车架平衡装置并以四轮驱动的方式使其具有良好的抗翻倾性和行驶稳定性;选用橡胶凸齿窄胎体轮胎,可顺利通过最高为533 mm的田埂或坡地、最大爬坡越埂角度为56°,能够在路面至水田或水田田间完成无阻碍行驶作业;前后车架采用铰接连接方式,实现了折腰转向功能,转向灵活,最小转弯半径可达3 200 mm[13]。

表1 水田喷雾机主要技术参数Tab.1 Main technical parameters of plant protection sprayer of paddy field

2.2 轻简化背负式折叠喷杆总成

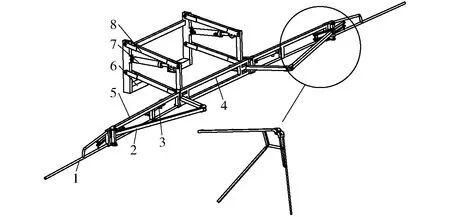

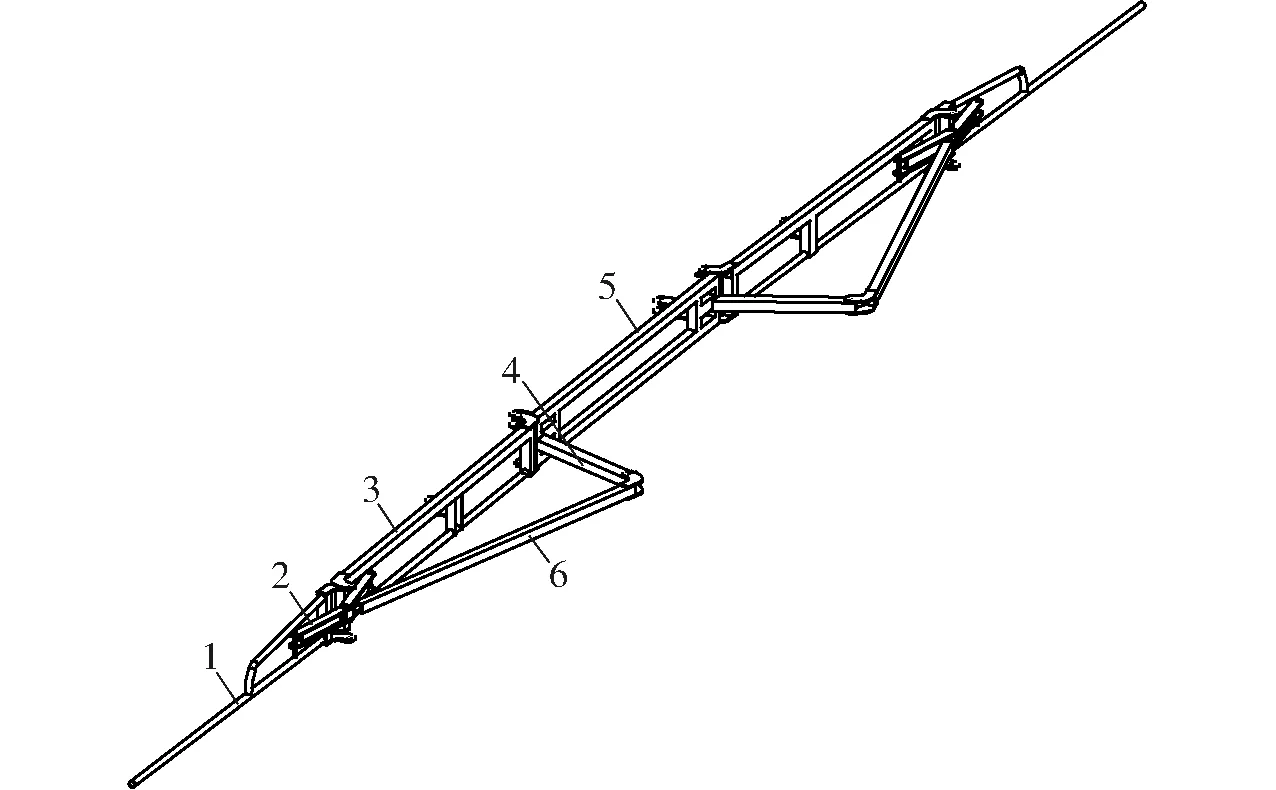

轻简化背负式折叠喷杆总成通过搭载在水田多功能动力底盘上来完成植保作业,其总体长度为8.4 m。鉴于国家标准中只规定喷杆宽幅12 m以上的喷雾机应设有悬架系统,因此所设计的喷杆通过平行四杆升降机构与底盘直接连接,其结构如图3所示。

工作时,通过升降液压油缸调节平行四杆升降机构控制轻简化背负式折叠喷杆总成的离地高度;两侧的一级喷杆架两端分别与中间杆架和二级喷杆架连接,单侧多折叠机构的伸展由一个液压油缸控制完成,通过调节折叠展开油缸在完成一级喷杆架折叠或展开的同时,连接支架带动二级喷杆架折叠或展开。与传统多油缸机械式喷杆相比,具有同步协调操作性好、机具使用可靠性高、折叠展开过程用时短且制造成本低等优点。

图3 轻简化背负式折叠喷杆总成Fig.3 Light and simplify knapsack folding assembly1.二级喷杆架 2.连接支架 3.折叠展开油缸 4.中间杆架 5.一级喷杆架 6.连接架 7.升降油缸 8.平行四杆升降机构

2.2.1喷杆多折叠机构杆长的确定

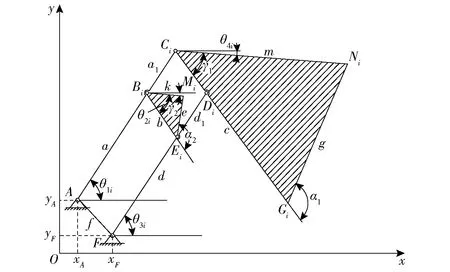

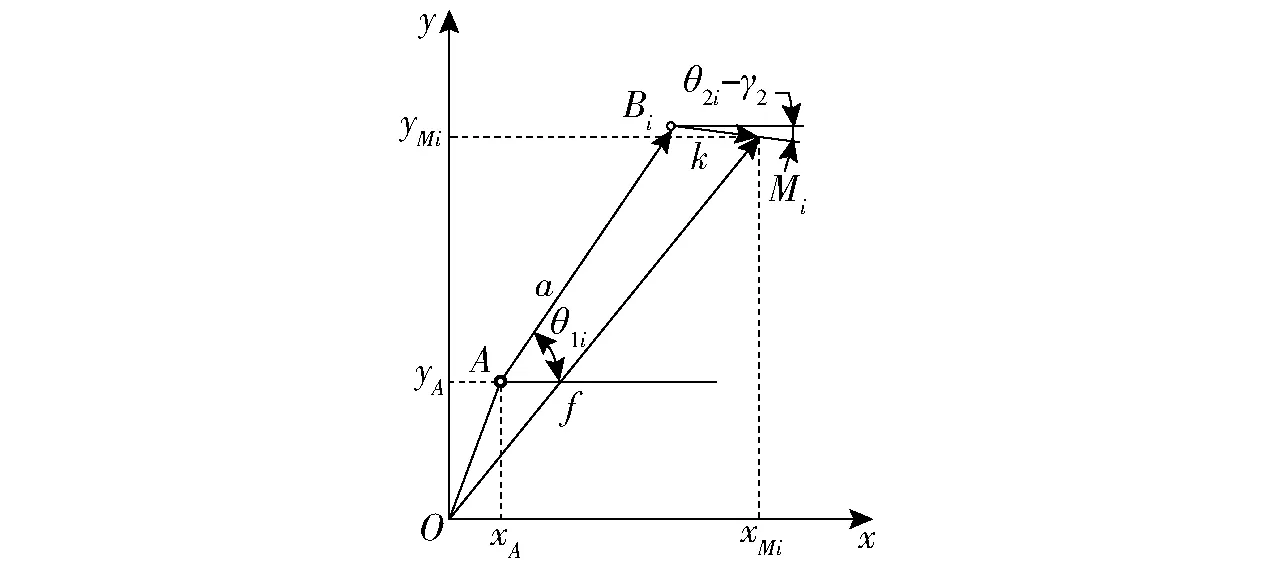

多折叠机构简化模型如图4所示,将多杆机构分成ABiEiF和ACiDiF两个四杆机构,参照解析法设计四杆机构的方法确定多折叠机构的结构参数。建立坐标系Oxy,分别再将两个四杆机构分为左、右两个双杆组加以讨论。建立左侧双杆组的矢量封闭图如图5所示,可得

lOA+lABi+lBiMi-lOMi=0

其在x、y轴上投影,得

(1)

式中 (xA,yA)——A点坐标值

a——一级喷杆架杆长,mm

θ1i——一级喷杆架转动角,(°)

θ2i——连接支架摆动角,(°)

k——基点Mi与铰接点Bi的距离,mm

γ2——连接支架短杆与水平方向夹角,(°)

(xMi,yMi)——连接支架短杆上基点Mi点坐标值

图4 多折叠机构简化模型Fig.4 Simplified model of multiple folding mechanism

图5 左侧双杆组矢量封闭图Fig.5 Vector block diagram of left double bar

整理式(1)得

(xMi-xA)2+(yMi-yA)2+k2-a2-

2[(xMi-xA)kcosγ2-(yMi-yA)ksinγ2]cosθ2i-

2[(xMi-xA)ksinγ2+(yMi-yA)kcosγ2]sinθ2i=0

(2)

由于式(2)为非线性方程,故选取连杆的3个预定位置,并预选xA、yA后,可将式(2)转化为线性方程

X0+A1iX1+A2iX2+A3i=0

(3)

其中X0=k2-a2X1=kcosγ2X2=ksinγ2

A1i=2[(xA-xMi)cosθ2i-(yA-yMi)sinθ2i]

A2i=2[(yA-yMi)cosθ2i+(xA-xMi)sinθ2i]

A3i=(xMi-xA)2+(yMi-yA)2

X0、X1、X2为新变量,A1i、A2i、A3i为已知系数。

由式(3)解得X0、X1、X2后,可求得待定参数

(4)

同理,当预选F点坐标(xF,yF)后,建立右侧双杆组线性方程,可求解基点Mi与铰接点Ei的距离e、连接支架长杆长d、连接支架短杆摆动角α2,进而求得连接支架短杆长b和连接架长f为

(5)

(6)

由于所预选的连杆位置不同,所得到的杆长也不相同,应用Matlab软件计算出不同连杆位置所确定的多组杆长,考虑到实际工作要求,对所得数据进行圆整,得到设计的多折叠机构结构参数为一级喷杆架杆长a=1 500 mm,二级喷杆架杆长c=1 705 mm,连接支架长杆长d=1 620 mm,连接支架短杆长a1=b=d1=330 mm,连接架长f=498 mm。

2.2.2喷杆多折叠机构截面尺寸的确定

2.2.2.1外部激励分析

喷杆是弱阻尼的弹性体,当喷杆与动力底盘之间无悬挂装置时,由路面起伏产生的外部激励会直接传递给喷杆,使其产生振动而影响喷雾质量,缩短喷杆使用寿命[14]。动力底盘在道路运输和田间工作时,产生的振动激励主要与路面不平度和动力底盘的工作速度密切相关,计算式为

(7)

式中f0——路面激励频率,Hz

v——车速,m/s

λ——路面不平度波长,mm

取动力底盘的最高车速4.17 m/s,路面不平度波长为320 mm[15],得到路面最高激励频率为13.03 Hz,为避免共振的产生,所设计喷杆多折叠机构的第1阶固有频率至少为14 Hz,以避开路面起伏产生的激励频率。

2.2.2.2虚拟仿真试验设计

针对上述情况,为保证喷杆多折叠机构动力学特性,在设计时应在其外形结构不发生重大改变并满足一定强度和刚度的基础上,使其第1阶固有频率避开路面激励频率且质量达到最小。

喷杆由不同规格的钢管焊接而成,呈对称结构,长度为8 400 mm。在建模过程中为了提高模态分析的运算速度,对模型进行了必要简化[16-18]:忽略了较小工艺孔和倒角等对整体力学性能影响较小的几何特征[19],不考虑焊接对模型振动特征的影响。简化的有限元模型如图6所示,主要由6根截面尺寸为Φ22的圆钢管、4根截面尺寸为40 mm×6 mm的折叠拉杆、6根截面尺寸为40 mm×40 mm的方钢管及2根截面尺寸为60 mm×40 mm的矩型钢管组成。

图6 多折叠机构有限元模型Fig.6 Finite element model of multi rod folding mechanism1.圆钢管 2.折叠拉杆 3.方钢管1 4.矩形钢管 5.方钢管2 6.方钢管3

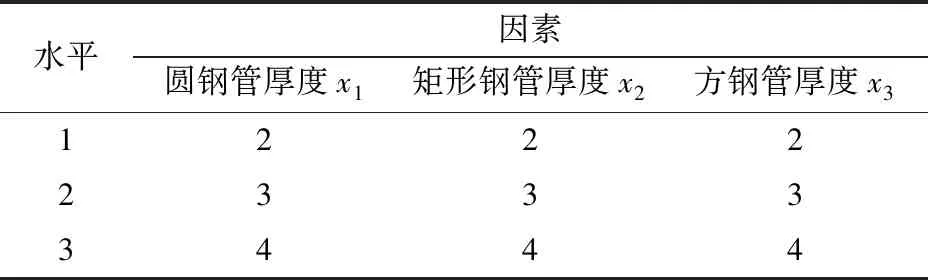

为探究不同壁厚下的圆钢管、矩形钢管和方钢管对喷杆多折叠机构动力学特性和模型质量的影响,采用正交试验方法设计优化虚拟试验方案,选取L9(34)正交表安排试验,考虑强度及加工成本,确定因素的3个水平,试验因素水平表如表2所示。

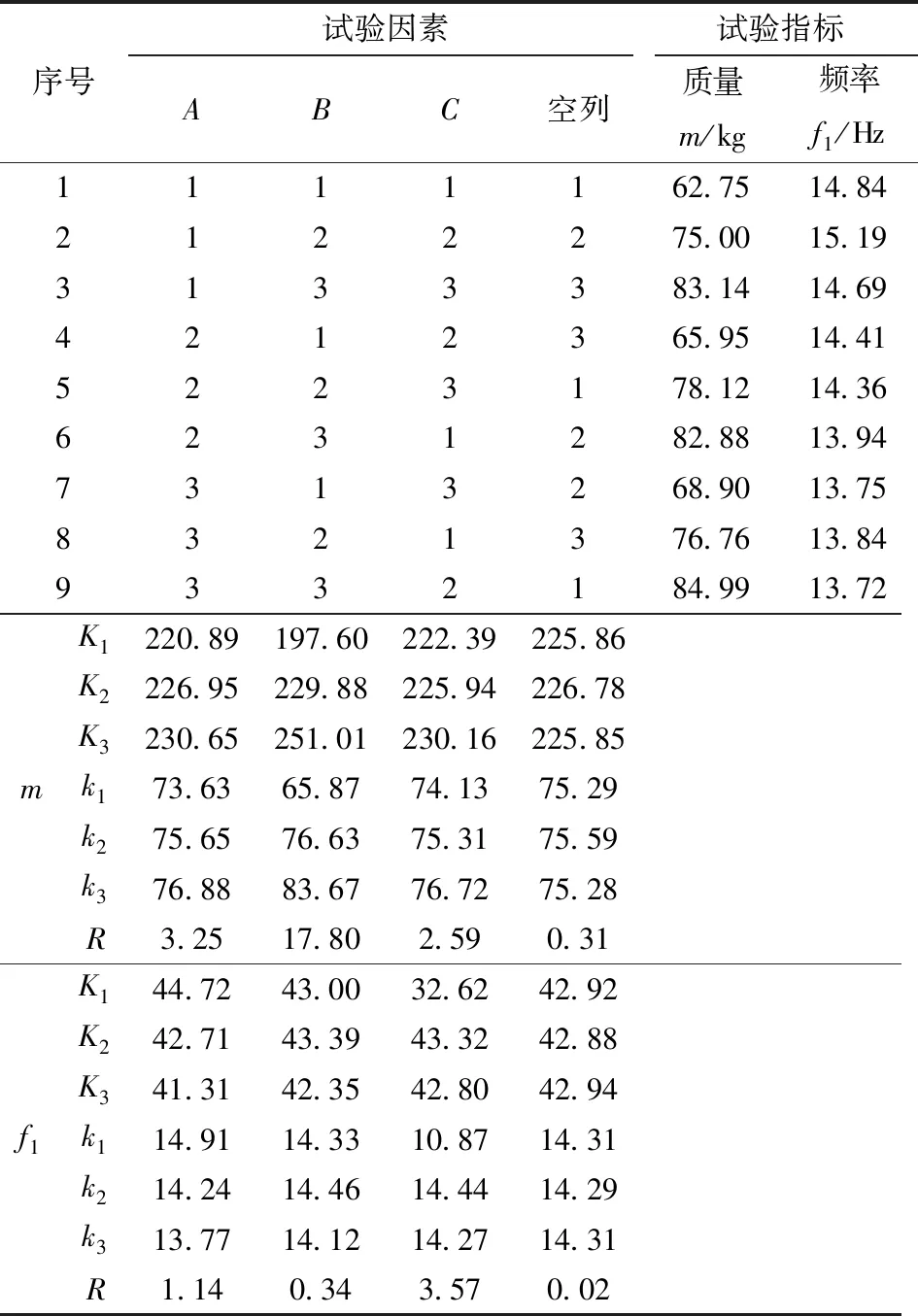

2.2.2.3仿真结果分析与优化

虚拟试验操作值与参数设计值无误差,可根据数据进行结果分析,并对影响试验指标的主要因素进行显著性分析,寻求喷杆多折叠机构理想结构参数组合,在ANSYS-workbench中建立9组不同壁厚下钢管所组成喷杆多折叠机构的有限元模型,得到模型质量m并进行自由状态下的模态分析,提取出非0的第1阶固有频率f1,试验方案与结果见表3,A、B、C为因素水平值。

表2 试验因素水平Tab.2 Test factors and levels mm

在满足强度和刚度的基础上,其质量越小,第1阶固有频率越高,表明喷杆多折叠机构的动态特性越好。由表3极差分析可知,影响质量指标的3个因素较优参数水平组合为A1B1C1,即圆钢管壁厚、矩形钢管壁厚和方钢管壁厚分别为2、2、2 mm;影响第1阶固有频率指标的3个因素较优参数水平组合为A1B2C2,即圆钢管壁厚、矩形钢管壁厚和方钢管壁厚分别为2、3、3 mm。

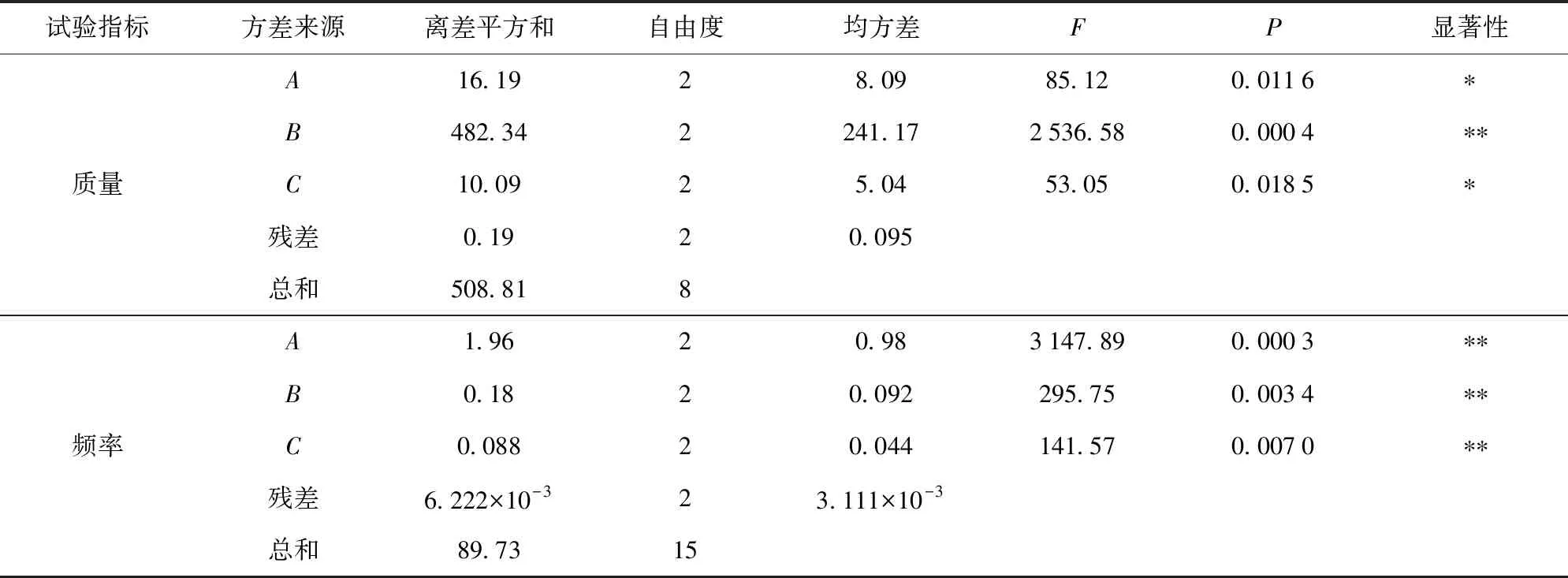

为准确判断各因素水平对多折叠机构喷杆质量及第1阶固有频率影响的显著性,运用Design-Expert 8.0.6软件对试验指标进行方差分析,结果如表4所示。由表4可知,影响质量指标的3个主次因素顺序为:B、A、C,B对质量影响极显著(P<0.01),A和C对质量影响显著(P<0.05);影响第1阶固有频率指标的3个主次因素顺序为:A、B、C,A、B和C对第1阶固有频率影响均极显著(P<0.01)。

为得到不同壁厚下的圆钢管、矩形钢管和方钢管所组成喷杆多折叠机构的最理想结构参数组合,对不同钢管的壁厚进行优化设计,以质量和第1阶模态频率为优化指标,结合虚拟仿真的边界条件,得到参数化数学模型为

表3 试验方案与结果Tab.3 Test schemes and results

(8)

应用Design-Expert 8.0.6软件中的多目标参数优化(Optimization)模块对数学模型进行优化求解,得到当圆钢管壁厚、矩形钢管壁厚和方钢管壁厚分别为2、2、2 mm时,其第1阶固有频率为14.84 Hz,避开了路面激励频率13.03 Hz,此时质量最小,为62.85 kg。

2.3 喷雾系统选型与配置

2.3.1喷头选型配置

喷头是喷雾总成的关键部件,其型号、数量及布置方式直接影响植保作业质量。结合实际选型试验及应用效果,选取感应式静电喷头作为执行部件[20-21],该喷头工作时由喷嘴喷出群体荷电雾滴,对稻苗不同部位均具有良好的附着效果,可高效均匀地完成水田植保作业,减少药剂浪费。考虑单个喷头喷施流量要求及相邻喷施范围间重复率,设计配置喷头个数为

表4 试验方差分析Tab.4 Variance analysis of tests

注:** 表示极显著(P<0.01);*表示显著(P<0.05)。

(9)

式中n——喷头总数,个

D——单个喷头喷施直径,mm

b0——相邻喷头间喷施重复率,%

L0——整体喷施幅宽,mm

综合考虑沿喷杆喷雾量均匀性和节约药液用量,本文选取相邻喷头间喷施重复率为b0=37%[22],单个喷头喷施直径为D=500 mm,喷头喷施角为θ=80°,整体喷施幅宽为L0=8 400 mm。将上述参数代入式(9)中,可得工况条件下均匀配置喷头数n=26,喷头间距c0=320 mm。

2.3.2喷药泵选型

喷药泵作为喷雾系统的动力源,将药箱中的药液以一定压力输出,喷药泵的选取应综合考虑机具前进速度、喷施工作幅宽、喷施流量及作业面积等因素[23],结合上述因素进行选型,以满足工况条件下喷施要求。当喷药泵在工况压力下进行作业时,其喷施工作幅宽及药液流量均为定值,此时机具前进速度对单位时间内平均喷施量具有直接影响,即

Q=qn

(10)

式中Q——单位时间内药液总喷施量,L/h

q——单位时间内单个喷头喷施量,L/h

此时,机具在单位时间内喷施面积为

W=3.6L0v1

(11)

式中W——单位时间喷施总面积,m2/s

v1——机具前进速度,m/s

结合实际作业过程中水稻秧苗对液体农药用量要求,其单位面积药剂使用量为

(12)

式中m0——单位面积内药剂使用量,L/m2

M——消毒剂总需求量,L

Wz——作业总面积,m2

药液的总施用量为

Q≥m0W

(13)

将式(10)~(13)合并整理,可得喷药泵流量要求为

(14)

参考东北地区水田植保农艺要求,设定水田喷雾机在田间作业时行驶速度为0.83~1.67 m/s,每平方米农药(水溶后)总需求量M=0.18 L,作业总面积Wz=667 m2,将上述参数代入式(14)中,可得单位时间内喷药泵流量Q至少为4 516 L/h。因此在液泵配置过程中,选取DA-80B型压力可调式柱塞泵,同时可根据田间实际植保作业要求调节液泵压力阀,控制单位时间内喷施流量,提高机具适应范围。

3 模态试验

3.1 喷杆有限元模态分析

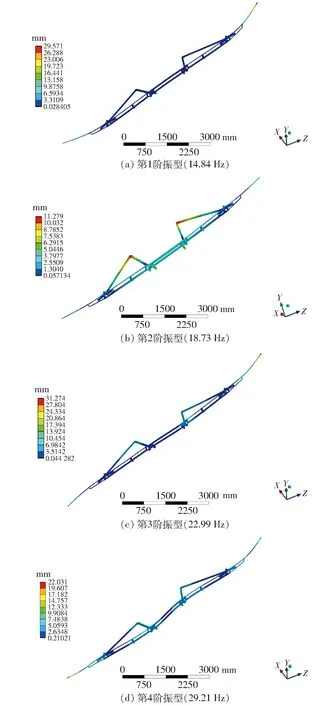

设定喷杆材料为45号钢,定义模型参数:密度ρ=7.85×103kg/m3,弹性模量E=2.10×105MPa,泊松比μ=0.3。喷杆主要由矩形钢管材料制造而成,所以从Creo中导入的实体模型类型为壳。按优化结果对喷杆模型各部件的厚度进行定义,而后对喷杆模型进行自由网格划分,最终所得有限元模型单元数为51 532,节点数为21 682。应用ANSYS-workbench软件对喷杆进行自由状态下的模态分析,由于低阶振型决定结构的动态特性,故提取其非零的前4阶模态结果及振型云图,如图7所示。

图7 喷杆前4阶模态振型云图Fig.7 Cloud patterns of the first four order modal shapes of sprayer

3.2 喷杆模态试验

3.2.1喷杆的模态测试及测点分布

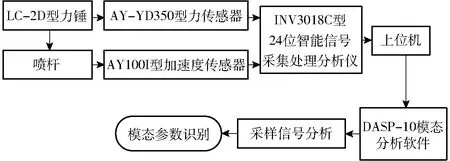

数值模型的可靠性通常无法得到保证,为验证有限元模态仿真分析的合理性,对喷杆进行模态试验。模态试验是通过输入装置对结构进行激励,在激励的同时测量结构响应的一种试验方法,由于该方法能获得结构的固有振动特性,故可以成为判断有限元模型仿真是否合理的重要指标[24-25]。最佳的试验边界条件应是与有限元模型一样的自由边界状态,但在实际的试验中难以实现结构与环境不存在连接的自由状态[26-28],因此试验时利用弹性橡胶支撑的方式以使喷杆近似为自由状态。模态信号测试系统基本原理如图8所示。激励信号由LC-2D型力锤敲击自由状态下的喷杆给出,并由AY-YD350型力传感器采集;响应信号由AY100I型加速度传感器采集,采集的激励及响应信号在INV3018C型24位智能信号采集处理分析仪中进行分析和保存,并最终将采集的所有测点振动信号频响函数导入到DASP-10模态分析软件中进行参数识别,即可得到喷杆模态试验的模态参数。采样过程中对每个频响函数进行3次平均,以消除信号中的随机噪声。

图8 模态信号测试系统基本原理图Fig.8 Principle diagram of modal signal testing system

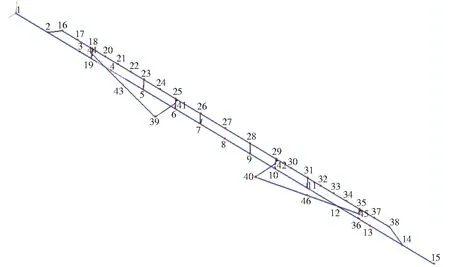

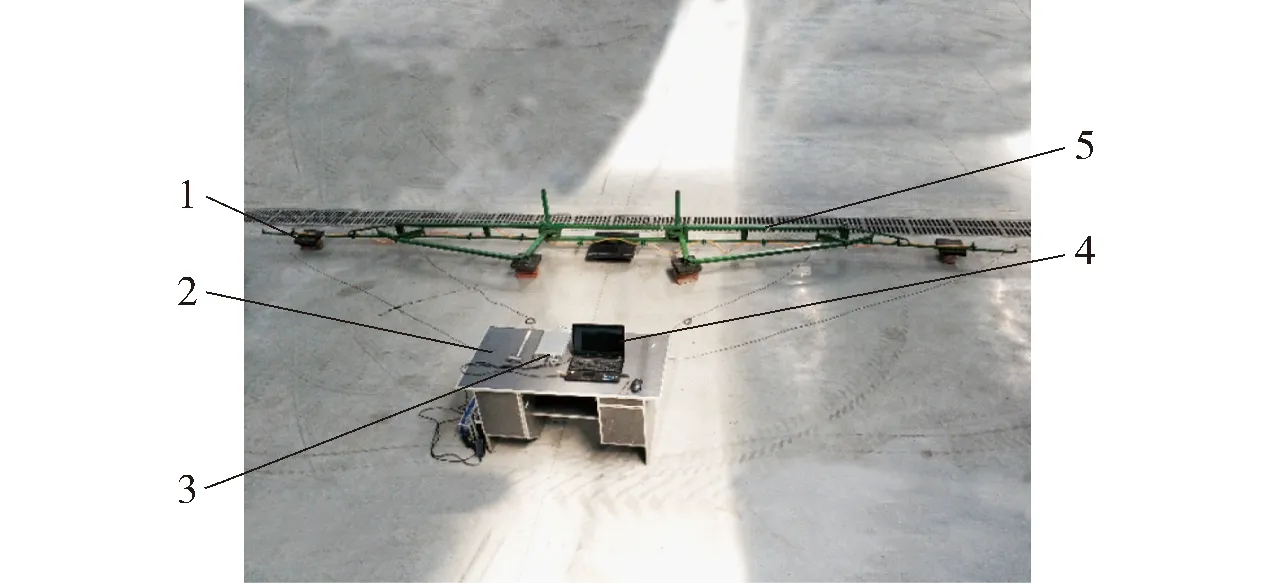

使用锤击法做模态试验时,为避免重要模态的丢失,参考点的选择应当避开重要模态的节点。采用多输入多输出的试验方法,可以有效地避免模态的丢失。测点布置原则为外力作用点、重要响应点、部件或结构的交联点等位置,且必须保证所布测点连线应能反映出喷杆的整体形状[29-31],在模态试验中所建立的模型结构如图9所示,共46个待测点,可较好地反映出喷杆的轮廓形状。试验现场情况如图10所示。

图9 模态试验中模型结构图Fig.9 Structure model of modal test

图10 模态试验Fig.10 Modal test1.AY100I型加速度传感器 2.LC-2D型力锤 3.INV3018C型24位智能信号采集处理分析仪 4.计算机 5.多折叠机构喷杆

3.2.2喷杆模态测试曲线分析

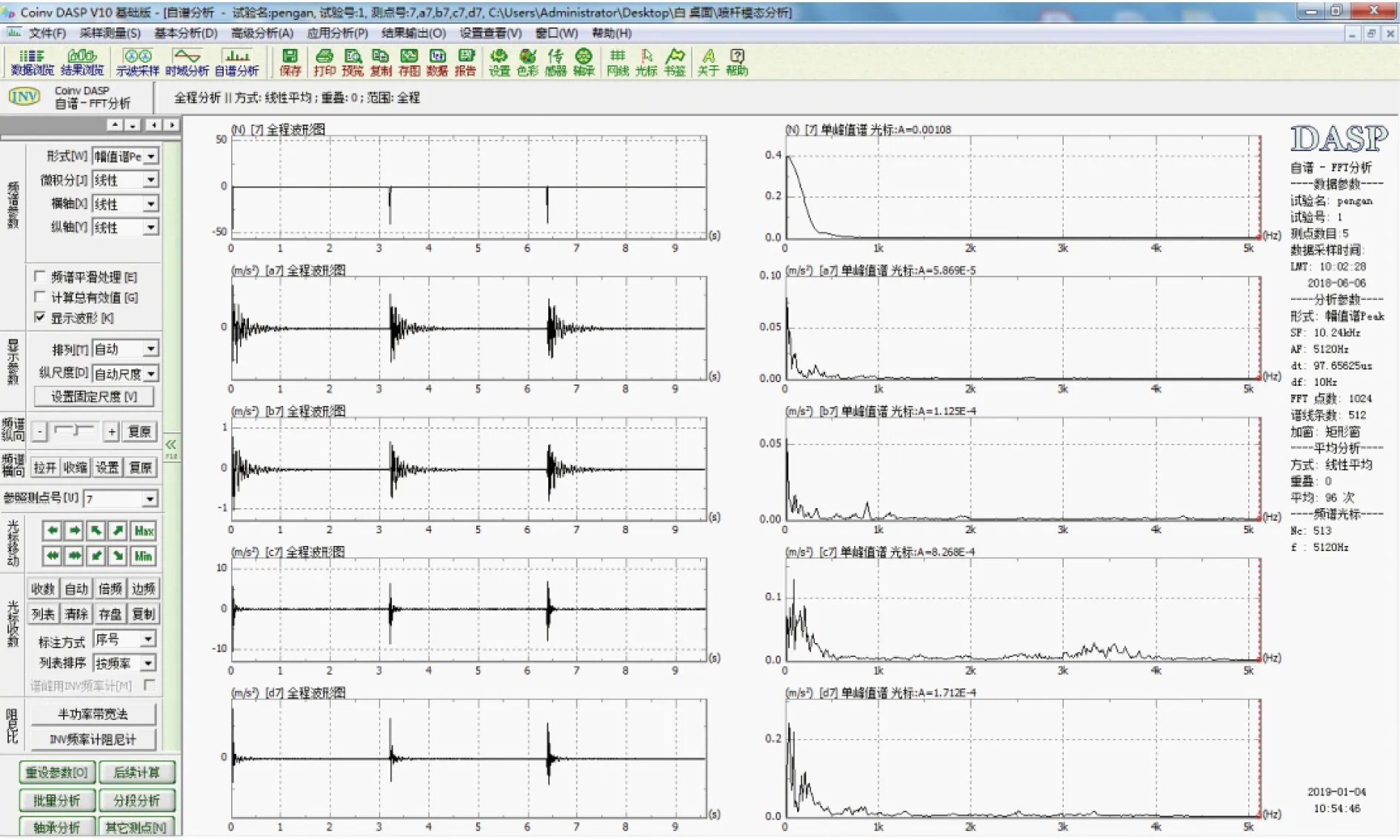

试验时,自由状态下的喷杆受到力锤的作用力使其产生强迫振动,通过力传感器和加速度传感器将信号实时传至上位机,运用DASP-MAS动态信号分析系统显示相应的时域波形,获得激励信号和响应信号随激励时间的变化曲线。

对测试得到的力信号和加速度信号进行自谱分析,图11所示为对7点进行激励得到的力谱及在1、15、18、35处4个参考点的加速度单峰值谱,由图可知,力锤对0~500 Hz以内的信号进行了有效激励,加速度频域谱峰集中在0~300 Hz之间。图12为响应信号和激励信号的频响函数图,由图可知,喷杆模态频率分布在低频区间内,在模态频率的峰值点处,相位的变化符合共振时振动相位变化的特点,相干系数在模态频率峰值点处的值也接近于1。可得出试验采集数据正确地反映了喷杆的振动特性,但峰值不够明显,分析其原因为各级喷杆架之间安装条件的改变使成分变得复杂。故在模态拟合时,采用特征系统实现算法(ERA)进行数据拟合,该算法通过稳定图的方式进行计算,对复杂密集模态具有更好的识别能力,通过稳定图也可以对由信噪比偏低造成的谱峰不清晰的模态参数进行更有效识别,可快速准确地得到喷杆模态试验的模态参数。

图11 自谱分析Fig.11 Analysis of spectra

图12 传递函数图Fig.12 Transfer function diagram

3.2.3试验结果与分析

图13 喷杆模态试验振型云图Fig.13 Cloud patterns of vibration mode of spray rod in modal test

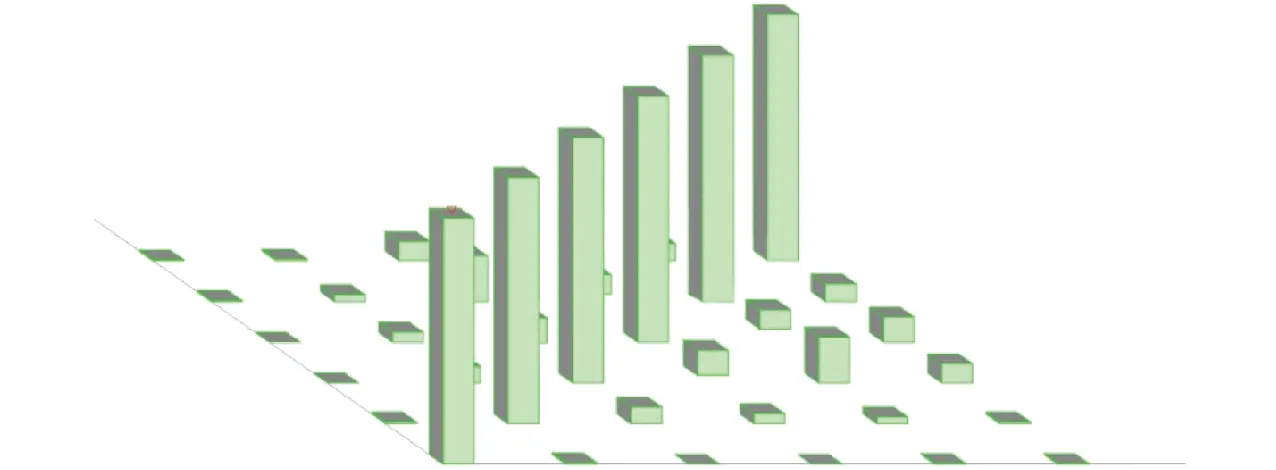

将DASP-MAS动态信号分析系统采集的频响信号导入DASP-10模态分析软件中进行模态参数识别,分析出喷杆前4阶试验模态频率和振型,如图13所示。最后用模态置信准则(MAC)对分析出的模态频率进行检验,如图14所示,主对角线MAC均为1,非对角线上各阶MAC都较小,证明试验与分析的振型向量具有一定的相关性,所得的模态参数比较可靠。

图14 模态置信准则(MAC)Fig.14 Modal assurance criteria

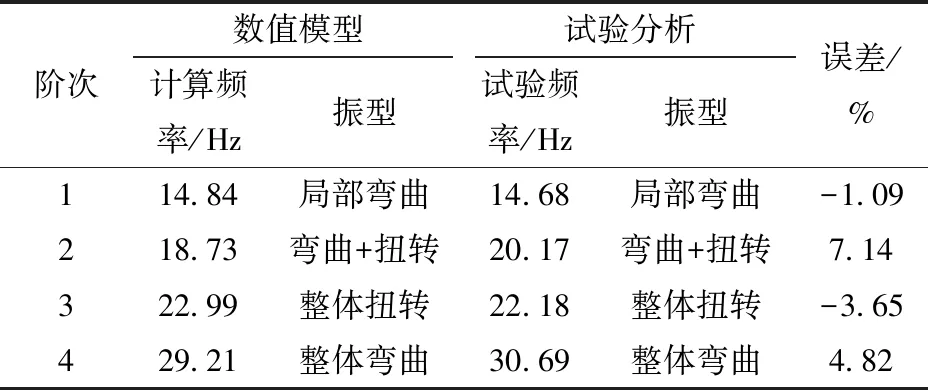

通过ANSYS计算多折叠机构喷杆的前4阶固有频率和模态试验得到的前4阶模态的固有频率如表5所示。对比表明,二者较为接近,最大误差为7.14%,各阶阵型也基本一致,说明所建数值模型较为准确。

表5 模态分析结果与试验结果对比Tab.5 Comparison of modal analysis results and test results

4 田间性能试验

为检验所设计的轻简化背负式折叠喷杆总成的作业性能,研究装置各项技术参数可靠性,结合理论分析与仿真模拟进行喷杆总成的试制,以高地隙折腰式水田多功能动力底盘为载体进行田间试验。于2018年7月22日在黑龙江省哈尔滨市新乡试验基地进行田间性能试验,如图15所示。

图15 田间喷雾试验Fig.15 Field experiment

水田环境为黑壤土,泥脚深度150~180 mm,水层深度30 mm,环境温度25~33℃,风速1.6~3.0 m/s,水稻秧苗的平均高度为650 mm,行距为300 mm,株距为12 mm,药液为碧护溶解液。

按照NY/T 1925—2010《在用喷杆喷雾机质量评价技术规范》对水田喷雾机喷雾性能进行测试。试验时,将喷雾压力调节至0.3 MPa,喷杆距地面高度为500 mm,采用量杯和雾滴收集台分别对喷头喷雾量均匀性和沿杆喷雾量均匀性进行测试,在此工况下进行5次重复试验,数据取平均值;选取作业速度为1.25 m/s,喷雾压力为0.3 MPa,喷杆距作物高度为500 mm,对沉积量均匀性进行测试,试验重复5次,数据取平均值,试验结果表明:水田喷雾机作业时,药液喷施均匀,覆盖性较好;喷杆无明显振动,对作物的机械损伤较小;喷头喷雾量变异系数、沿杆喷雾量变异系数和沉积量变异系数分别为2.55%、13.61%和31.24%,均小于国家标准,该水田喷雾机的喷雾性能满足水田植保农艺要求。

5 结论

(1)设计了一种轻简化背负式折叠喷杆总成,对其多折叠机构喷杆、感应式静电喷头等关键部件进行了结构设计与合理配置,保证了喷雾的均匀性及稳定性,通过田间试验证明喷雾质量达到了各项农艺技术指标的要求。

(2)通过解析法确定了喷杆多折叠机构各部分杆长,在此基础上,以钢管厚度为影响因素,质量和第1阶固有频率为试验指标,采用虚拟正交试验方法建立了因素与指标间的数学模型,运用Design-Expert 8.0.6软件对试验结果进行处理。采用多目标变量优化的方法建立了优化模型。结果表明,当圆钢管壁厚、矩形钢管壁厚和方钢管壁厚分别为2、2、2 mm时,质量最轻且动态特性最优,其质量为62.85 kg,第1阶固有频率为14.84 Hz。

(3)建立了喷杆的有限元模型,运用ANSYS-workbench求解出喷杆的前4阶模态频率和振型,并采用多输入多输出的方法进行了力锤激励模态试验。通过模态试验与仿真分析结果的对比表明,二者较为接近,最大误差为7.14%,各阶阵型也基本一致,验证了数值模型的准确性。