退火温度对声表面波检测器电极表面粗糙度的影响∗

王 剑 安 燕 刘明华 刘久玲† 何世堂†

(1天津航海仪器研究所 天津 300131)

(2中国科学院声学研究所 北京 100190)

0 引言

声表面波(Surface acoustic wave,SAW)气体传感器经过数十年的发展,已在工业、军事等领域得到了非常广泛的应用[1]。相对于其他种类的气体传感器,SAW气体传感器具有灵敏度高、体积小、成本低、容易实现智能化等独特优势[2−3]。SAW气体传感器的基本原理是通过器件表面吸附待测的气体,从而引起声表面波的传播速度发生变化,速度的变化导致振荡器的振荡频率发生改变,通过测量这个变化量实现对待测气体的测量[4−5]。对于直接吸附气体的声表面波传感器来说,声表面波检测器表面的电极粗糙度问题不可忽略,其将直接影响声表面波检测器的吸附效率,进而影响传感器的灵敏度。

电极表面的粗糙度对SAW器件主要产生两方面的影响:一方面,表面粗糙度的存在会导致声表面波在传播时发生散射。通常声表面波散射发生在薄膜粗糙的表面、薄膜的晶界处、薄膜与衬底的交界处,其中,薄膜粗糙的表面对散射的贡献最大,而散射会使得声表面波的能量减少,进而使得SAW器件的插入损耗变大[6−8];另一方面,当SAW器件用作传感器时,其电极表面的粗糙度会影响传感器的吸附效率。这是因为粗糙度的增加相当于增加表面的孔隙度,即表面积与体积的比就会变大,这样金属表面与吸附气体接触的面积增加,从而影响吸附效率。所以表面粗糙度的不同将直接影响声表面波检测器的吸附效率,而吸附效率的变化则可能导致灵敏度发生变化[9−12]。本文正是从表面粗糙度的影响因素出发,实验研究了声表面波加工工艺中退火温度对电极表面粗糙度的影响。

1 基本理论及方法

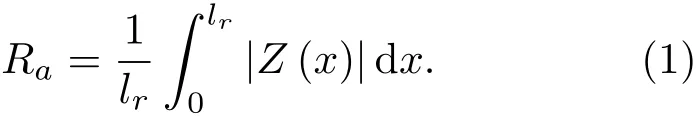

在声表面波检测器制备的镀膜工艺中,无论采用什么镀膜方法及参数,金属的表面都会呈现凹凸不平,镀膜方法和参数影响的是凹凸不平的程度,评价金属电极凹凸不平程度的即为表面粗糙度[13]。目前多以原子力显微镜(Atomic force microscope,AFM)测量表面粗糙度,采用原子力显微镜测量表面粗糙度时,描述表面粗糙度的主要参数有轮廓偏离平均线的算术平均Ra;在取样长度内,轮廓偏离平均线的均方根值Rq;轮廓取样长度内的最大峰-谷高度Rz。国际普遍公认的、最常用的粗糙度参数为Ra[14],Ra的定义如图1所示,其计算公式如式(1),其中lr表示测量的径向长度,Z(x)表示测量取样长度内的轮廓。

图1 表面粗糙度轮廓幅度参数算术平均偏差Fig.1 The arithmetic mean deviation of the surface roughness

影响表面粗糙度的因素有很多,本文主要针对退火温度变化对金属铝表面粗糙度的影响进行了实验研究。退火是指一种金属热处理工艺,方法是将金属缓慢加热到一定温度,保持一段时间,然后以一定的速度冷却。在SAW器件制备工艺中,退火在镀膜工艺后进行。通过退火可以使晶粒再次生长进而改变薄膜的粗糙度。退火过程中,随着退火温度的升高,晶粒尺寸变大,粗糙度随之增加,但退火温度达到一定程度后,虽然晶粒尺寸仍在增大,但薄膜表面原子获得足够的能量迁移,填补空位、位错、空洞等缺陷使得薄膜表面变得平滑。为了研究退火温度与粗糙度之间的关系,分别对SAW器件进行200◦C和300◦C的退火处理,然后测量其表面粗糙度,由此研究退火温度对电极表面粗糙度的影响。

2 声表面波检测器制备

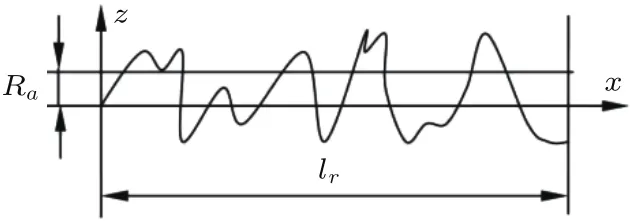

沉积法制备薄膜的晶粒尺寸是决定粗糙度的主要因素,晶粒生长的尺寸与其获得的能量有关,晶粒获得的能量越高,颗粒越大[15]。针对SAW器件电极加工工艺中常用的溅射镀膜和热蒸发镀膜两种镀膜方式,分别制备了的SAW器件,如图2所示。制备完成后,对电极的膜厚用原子力显微镜进行测量,并利用自带NanoScope Analysis软件计算金属铝电极的厚度。测量结果为溅射技术镀膜时的铝电极厚度,测得的高度为310.147 nm;热蒸发镀膜时的铝电极厚度,测得的高度为259.918 nm。

图2 两种镀膜方式制备的SAW器件Fig.2 SAW resonators obtained by sputtering and by E-beam evaporation

3 实验与讨论

3.1 退火温度对电极表面粗糙度的影响

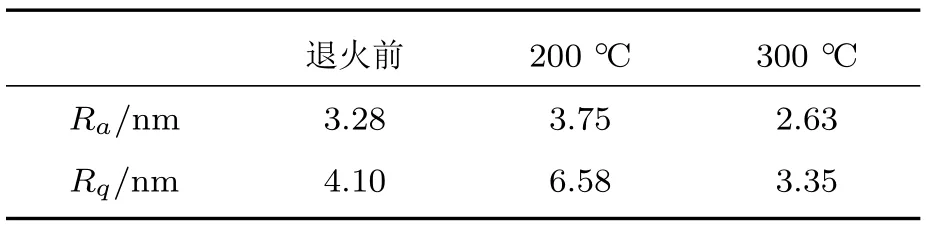

将制备好的SAW谐振器分别进行200◦C和300◦C的退火,保温3 h。退火完成之后使用原子力显微镜测量其表面粗糙度。图3为退火前与不同退火温度下溅射镀膜所得的金属铝电极表面的AFM照片。

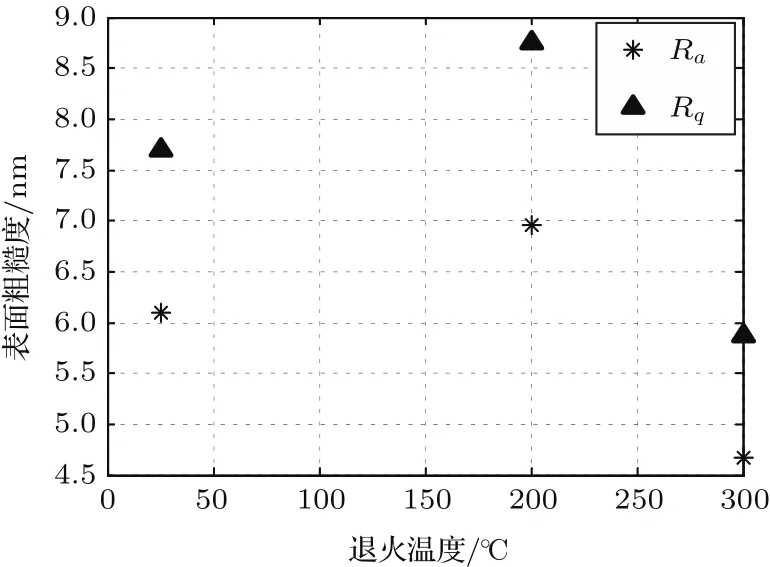

根据其提供的软件NanoScope Analysis即可得到表面粗糙度的大小,用轮廓算术平均偏差(Ra)和轮廓均方根值(Rq)表示。退火前后的Ra和Rq如表1所示,并在图4中表示出Ra和Rq与退火温度之间的关系。

表1 退火前后溅射所得的铝电极的Ra和Rq的大小Table 1 The values of Raand Rqof Al electrode obtained by sputtering before and after annealing

图4 溅射镀膜Ra和Rq与退火温度之间的关系Fig.4 The relationship between surface roughness and annealing temperature after sputtering

根据退火前后溅射所得的铝电极表面的Ra和Rq的大小可知,当退火温度为200◦C时,铝电极表面的粗糙度最大;退火温度为300◦C时,表面粗糙度比退火前的粗糙度要小。

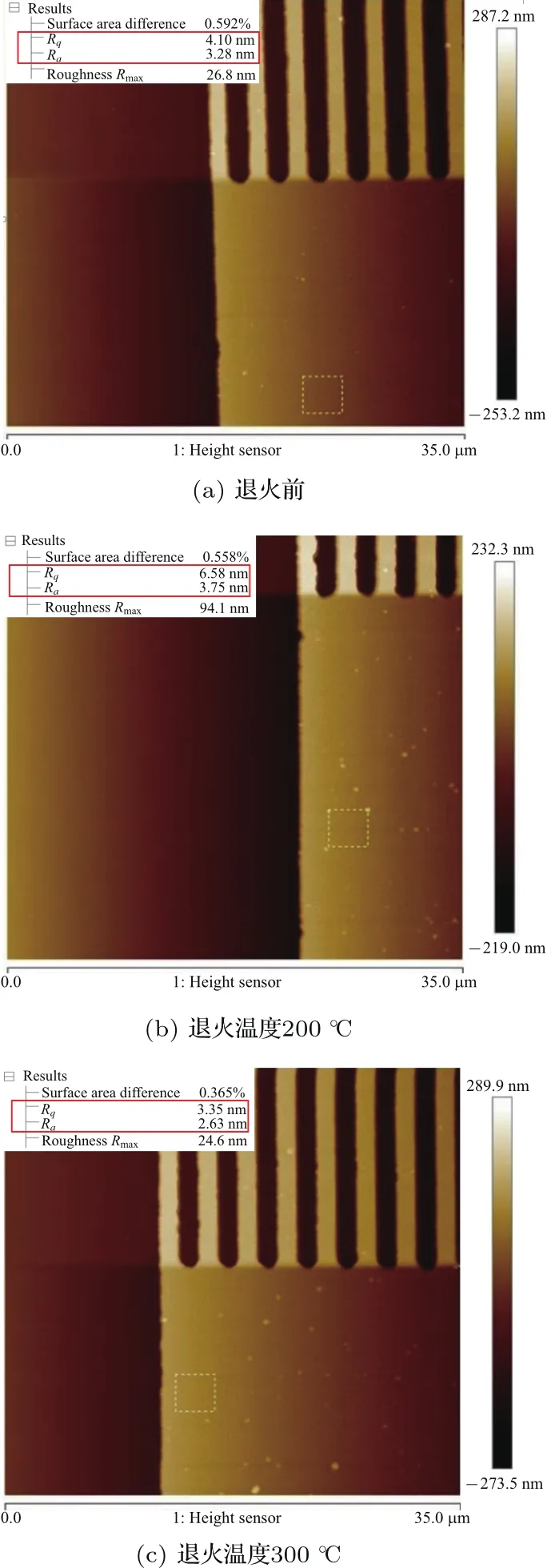

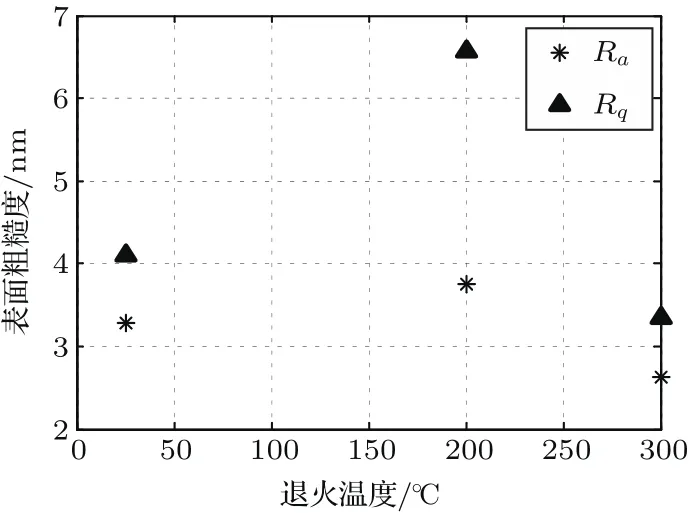

然后对热蒸发镀膜的SAW器件进行同样的实验测试。图5为退火前与不同退火温度下热蒸发镀膜所得的金属铝电极表面的AFM照片。退火前后的Ra和Rq如表2所示,并在图6中表示出Ra和Rq与退火温度之间的关系。

根据退火前后热蒸发所得的铝电极表面的Ra和Rq的大小可知,粗糙度的变化趋势与溅射所得的铝电极表面粗糙度的变化趋势相似,即当退火温度为200◦C 时,铝电极表面的粗糙度最大;退火温度为300◦C时,表面粗糙度比退火前的粗糙度要小,但是改变的程度不大。

表2 退火前后热蒸发所得的铝电极的Ra和Rq的大小Table 2 The values of Raand Rqof Al electrode obtained by E-beam evaporation before and after annealing

图5 退火前后热蒸发所得的铝电极的AFM表面形貌Fig.5 AFM surface morphology of aluminum electrode obtained by E-beam evaporation before and after annealing

图6 热蒸发镀膜的Ra和Rq与退火温度之间的关系Fig.6 The relationship between surface roughness and annealing temperature after E-beam evaporation

比较热蒸发和溅射所得的铝电极表面粗糙度可得,热蒸发所得的铝电极表面粗糙度更小。分析原因,是由于溅射的靶材粒子到达基片表面时能量比热蒸发粒子高,因此通常常温条件下溅射所获得的薄膜粗糙度比热蒸发获得的薄膜粗糙度高,实验中也验证了这一点。

从实验结果来看,两种镀膜方式下,退火温度对电极表面粗糙度的影响基本一致,即当退火温度为200◦C时,铝电极表面的粗糙度最大。

3.2 不同退火温度条件下器件的检测响应

选用热蒸发镀膜且分别进行200◦C退火和300◦C退火的SAW器件作为检测器,对同一浓度的苯样品进行检测。检测时,每个器件测6次数据,取平均值,且每种退火温度挑选出多个器件进行检测实验,得到不同退火温度条件下SAW器件的检测响应,实验结果如图7所示。

图7 传感器响应与退火温度之间的关系(苯的响应结果)Fig.7 The relationship between sensor response and annealing temperature(The response of Benzene)

从测试结果可以看出,测试苯样品时,随着退火温度的不同,测试响应变化明显,200◦C退火条件下的SAW检测器响应比300◦C退火条件下的检测响应提高约20%。

4 结论

本文实验研究了退火温度对声表面波检测器电极表面粗糙度的影响。对于直接吸附气体的声表面波传感器来说,声表面波检测器电极表面的粗糙度问题不可忽略,其将直接影响声表面波检测器的吸附效率,进而影响传感器的灵敏度。电极表面的粗糙度随着退火温度不同而变化,实验中分别选择200◦C和300◦C作为退火温度对SAW器件进行退火,得到退火温度和电极表面粗糙度的对应关系,并用不同退火温度得到的检测器对苯样品进行检测实验。从实验结果来看,退火温度为200◦C时,得到的电极表面粗糙度最大,对苯的检测响应也比退火温度为300◦C时提高约20%。在传感器应用中,可结合声表面波传感器的实际需要,针对不同待测物,优化退火条件,实现声表面波传感器芯片表面粗糙度的优化。