9E燃气蒸汽联合循环机组冷态启动优化

黄 庆,周 建,章 恂,李晓柯

(华能南京燃机发电有限公司,南京 210034)

当前,随着城市化进程的快速发展,环境问题也日益突出,环境治理已经刻不容缓,这给天然气发电带来了前所未有的发展机遇。与燃煤发电相比,天然气属于一种清洁能源,燃烧不产生灰、渣、二氧化硫等有害物质,而且燃气-蒸汽联合循环机组的发电效率接近60%,相比燃煤机组约40%的热效率,能源利用率有了很大提高;同时,启停机灵活快速、负荷反应灵敏等特性使其具有更好的调峰能力[1]。GE 9E燃气-蒸汽联合循环供热机组一般不参与电网的调峰,不需要每天进行启停,冷态机组从燃气轮机启动到汽轮机带满负荷需205 min,明显启动时间过长,对机组的气耗、电耗、电网的调度以及机组经济性肯定会带来一定的影响。本文将以#5/6机组冷态启动为例,通过分析影响机组冷态启动时间的主要因素,提出相应的优化措施,缩短冷态启动时间,尽可能提高机组冷态启动的经济性。

1 设备概况

华能南京燃机发电有限公司拥有两套GE 9E燃气-蒸汽联合循环供热机组。两套机组分别于2013年4月6日和2013年5月28日通过72+24h考核运行,主机设备由南京汽轮电机(集团)有限责任公司(下简称南汽公司)总承包提供,燃气轮机采用南汽公司与GE公司联合生产的PG9171E型重型燃气轮机,汽轮机为南汽公司生产的单缸、双压、无再热、下排汽、单轴抽汽凝汽式供热机组,型号为LCZ60-5.8/1.1/0.58;燃气轮机发电机与汽轮机发电机为南汽公司生产的箱式结构、旋转无刷励磁、空气冷却发电机,型号分别为QFR-135-2和QFW-63-2;余热锅炉为中国船舶重工集团公司第七零三所研制生产的卧式、无补燃、水平烟气流、双压、自然循环锅炉,型号为Q1178.6/546.4-190.3-6.0/521;DCS为艾默生公司的OVATION系统[3]。

2 机组冷态启动主要步骤

燃气-蒸汽联合循环机组正常冷态启动时燃气轮机从启动到带满负荷是按设计程序进行的,运行人员很少能干预,而余炉锅炉、汽轮机启动则是以运行人员手动操作为主,机组正常冷态启动主要步骤如下:

(1) 燃气轮机启动,启动电机运行,带动燃气轮机升速至750 r/min,压气机吹扫8.1 min后燃气轮机降速至350 r/min点火升速至额定转速、发电机并网。

(2) 余热锅炉随着燃气轮机点火,高、低汽水系统开始启动升温升压。

(3) 当高压主汽压力2.0~2.5 MPa,主蒸汽温度300~350 ℃且具有50 ℃以上的过热度时,汽轮机开始以120 r/min速率冲转,冲转至600 r/min时暖机5~10 min,暖机结束后以240 r/min升至全速、并网。

(4) 汽轮机并网后高压主蒸汽调节阀逐步全开,高压旁路逐步全关,汽轮机根据高压汽缸内上缸的温度与高压主蒸汽温度的匹配,随燃气轮机滑参数启动。

(5) 汽轮机负荷升至额定负荷的30%时进行低压蒸汽进汽,投入汽轮机低压补汽。

(6) 根据省电网调度要求将燃气轮机带至目标负荷值。

3 优化前冷态启动过程

9E机组冷态启动过程中燃气轮机从启动至并网人为操作干预极少,而并网后燃气轮机初始负荷的选择对排烟温度、汽轮机高压主蒸汽升温升压速度影响较大,也直接影响到整个启动用时和启动过程中机组气耗、发电量、NOx排放量等主要经济指标。同时,冷态启动时汽轮机冲转参数的选择也有一定范围,在高压主蒸汽压力和温度的允许范围内,做出合适的参数选择,直接决定了高压主蒸汽升温升压过程所需的时间。综上,本文主要从燃气轮机并网后初始负荷的选择和汽轮机冷态冲转高压主蒸汽压力和温度的选择以及汽轮机并网后燃气轮机预选负荷的设定上分析研究9E机组冷态启动优化的可行性。

优化前电厂9E机组冷态启动燃气轮机并网后初始负荷选择8 MW,燃气轮机排气温度为405 ℃,汽轮机高压主蒸汽冲转压力选择2.0 MPa,温度选择300 ℃。可见,高压主蒸汽的温度和压力均为冷态冲转要求范围的下限,同时为避免排烟温度过高,造成高压旁路和高压蒸汽减温水调门开度过大,燃气轮机负荷也选择了较为保守的8 MW。以2017年1月20日,#5/6机组的一次冷态启动过程分析在该参数下机组启动用时及各指标情况。

此次启动前机组停运75 h,汽轮机高压内缸内壁金属温度为180 ℃。由图1可以看出,#5燃气轮机05:49并网后初始负荷选择8 MW,排气温度405 ℃,锅炉开始缓慢升温升压,高压主蒸汽冲转压力为2.0 MPa、温度300 ℃,直至06:13 #6汽轮机满足冲转条件,用时24 min;6:45 #6汽轮机并网后燃气轮机开始升负荷;07:52 #5燃气轮机切换至预混燃烧模式,NOx排放浓度合格,总启动用时145 min。

另外,从此次启动的其它相关参数可以看出,由于燃气轮机初始负荷选择较低,排气温度较低,#6汽轮机满足冲转参数时,高旁开度为95%,高压给泵频率为37.5 Hz,高压主汽减温水调门开度为42%,都有一定裕度[7]。

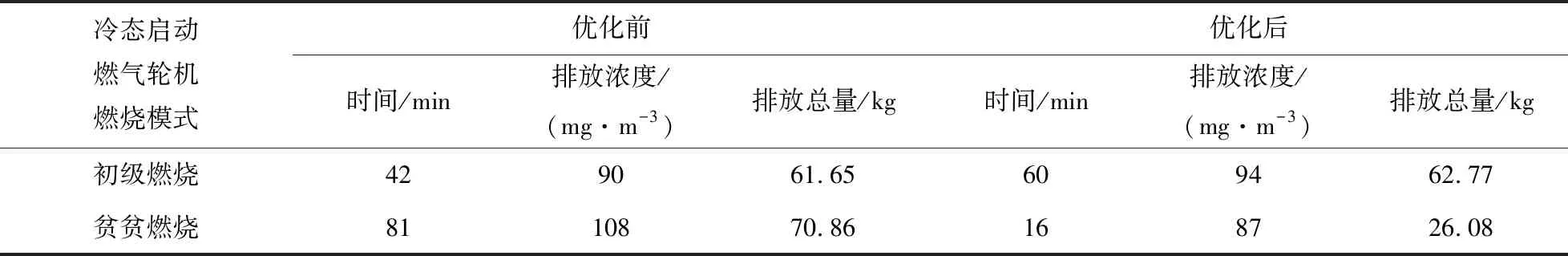

由计算可得,此次启动过程中耗气量3.5×104m3(标准状况下,下同);机组发电量为8.87×104kW·h;发电气耗为0.395 m3/(kW·h);燃气轮机并网后在初级燃烧模式下NOx排放浓度90 mg/m3,时间为42 min,汽轮机并网后燃气轮机逐渐加负荷直至燃烧模式切至预混期间NOx排放浓度为108 mg/m3,时间为81 min,NOx排放超标时间为123 min。

4 优化后冷态启动过程

根据生产实际需求,9E机组长期以来冷态启动均采用上述优化前参数,启动耗时较长,启动过程中消耗天然气较多,气耗较高,NOx超标时间和总排放量均较大,不利于机组的经济性和环保要求。仔细分析可以看出,燃气轮机并网后仅带8 MW的初始负荷占总启动用时的61%,燃气轮机负荷较低进而导致较低的排烟温度,延长了锅炉的升温升压速度,即使汽轮机冲转参数均选择要求范围下线,启动的绝大部分时间也消耗在了等待高压主蒸汽的参数满足冲转条件上(2.0 MPa,300 ℃),另外,在汽轮机满足冲转参数时,汽轮机高旁开度,高压给泵频率,高压主汽减温水调门开度,都有一定裕度。因此在选择燃气轮机初始负荷、汽轮机冲转参数时,只要主蒸汽压力、温度在允许范围内,并且满足汽轮机内缸金属热应力的要求,可以适当提高燃气轮机排气温度、高压主蒸汽冲转参数,以快速满足冲转条件,大大缩短机组冷态启动时间。

根据以上分析结合多次冷态启动参数选择试验,优化后电厂9E机组冷态启动燃气轮机并网后初始负荷选择18 MW,燃气轮机排气温度为510 ℃,汽轮机高压主蒸汽冲转压力选择2.5 MPa,温度选择320 ℃。以2018年8月22日,#5/6机组的一次冷态启动过程分析在该参数下机组启动用时及各指标情况。

此次启动前机组停运79 h,汽轮机高压内缸内壁金属温度为185 ℃。由图2可以看出,#5燃气轮机08:00并网后初始负荷选择18 MW,排气温度为510 ℃。锅炉升温升压速度明显加快,08:15 #6汽轮机高压主蒸汽冲转压力为2.5 MPa、温度320 ℃,满足冲转条件,用时15 min;08:40 #6汽轮机并网后燃气轮机开始升负荷;09:16 #5燃气轮机切换至预混燃烧模式,NOx排放浓度合格,总启动用时96 min。

另外,从此次启动的其它相关参数可以看出,由于燃气轮机选择了较高的初始负荷,#6汽轮机满足冲转参数时,高旁开度为100%,高压给泵频率为47.5 Hz,高压主汽减温水调门开度为98%,充分利用了高旁容量、高压减温水流量,在保证机组冲转安全的同时缩短了汽轮机冲转等待时间。

由计算可得,此次启动过程中消耗天然气量2.88×104m3;机组发电量为10.41×104kW·h;发电气耗为0.277 m3/(kW·h);燃气轮机并网后由于负荷高于优化前,在初级燃烧模式下NOx排放浓度为94 mg/m3,也略高于优化前,在此模式下持续时间为60 min,汽轮机并网后一段时间燃烧模式切至预混燃烧,此段NOx排放浓度为87 mg/m3,用时16 min,优化后冷态启动NOx总超标时间76 min。

5 优化前后冷态启动过程效果对比

5.1 启动时间大幅减少

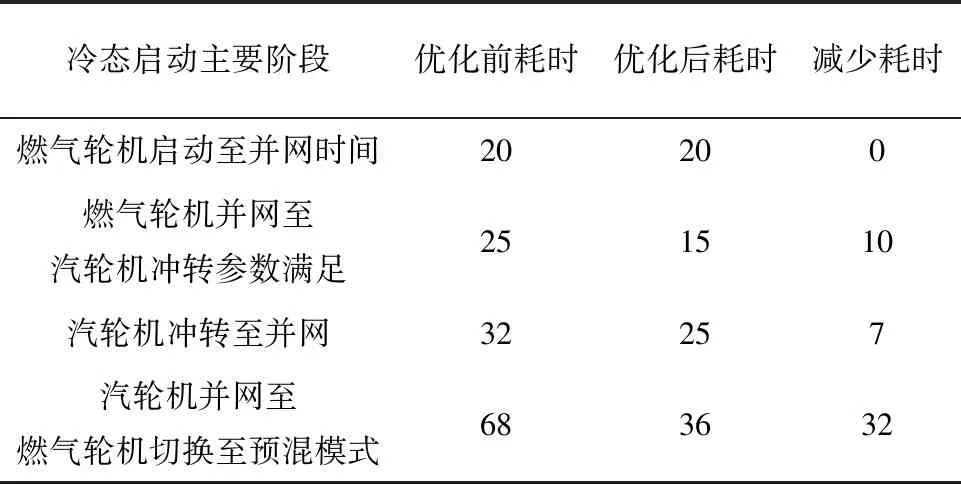

我厂9E机组投产后机组冷态启动时汽轮机冲转参数一直选择较为保守,均选择南汽厂家要求下限参数即高压主汽压2.0 MPa,主汽温300 ℃,一方面是为了避免过高的蒸汽参数对汽轮机造成较大热冲击,使金属各部分加热不均匀;另一方面,考虑到较低的冲转的蒸汽参数可以缩短了余热锅炉升温升压至进行汽轮机冲转的时间,从而使汽轮机能尽早并网多发电。但是通过上文中两次启动时间可以看出,较低的冲转参数反而使冷态启动时间更长,主要是由于燃气轮机并网后初始负荷的选择较低,排烟温度较低造成的。因此在满足汽轮机冲转热应力、高压旁路容量、高压减温水流量的情况下,尽可能提高排烟温度,缩短了燃气轮机并网至汽轮机冲转这段启动用时,见表1。同时,由于较高的冲转主汽温度,也加快了汽轮机进汽之后高压缸内缸的暖缸速度,使得汽轮机并网至燃气轮机燃烧模式切至预混燃烧时间相对缩短,加快了燃气轮机的升负荷速度,也大大减少了NOx的排放浓度超标时间,提升了启动过程中机组的经济性和环保性。

表1 #5/6机组冷态启动优化前后各阶段时间对比 min

5.2 启动发电气耗明显降低

启动发电气耗=启动耗气量/启动发电量。由图3可以看出,9E燃气-蒸汽联合循环机组运行过程中发电气耗与机组负荷的关系,负荷越高发电气耗越低。优化前,机组冷态启动过程中耗气量3.5×104m3,机组启动发电量为8.87×104kW·h,发电气耗为0.395 m3/(kW·h);优化后,机组冷态启动过程中耗气量2.88×104m3,机组启动发电量为10.41×104kW·h,发电气耗为0.277 m3/(kW·h)。

优化后冷态启动全程燃气轮机负荷最低18 MW,相比优化前燃气轮机负荷长时间停留在8 MW,启动发电量提高17.4%;由于总启动时间的大幅降低,启动耗气量降低17.7%。9E燃气轮机负荷低于50%时,气耗会大幅上升,优化后燃气轮机较高的负荷使启动气耗降低29.8%。综上,优化后9E燃气轮机冷态启动气耗明显降低的同时启动发电量也有相应的提升,优化后单次冷态启动可创造效益近3万元,以金陵燃气轮机电厂两台9E机组2017年全年150次启动计算,全年可创造效益约450万元,极大提高了机组冷态启动的经济性,达到机组节能降耗要求。

5.3 启动NOx排放浓度超标时间降低

对于9E机组,在初级燃烧模式前期阶段和预混燃烧模式下,NOx的排放浓度较低;在初级燃烧模式后期阶段和贫贫燃烧模式,NOx排放浓度与燃气轮机燃烧温度大致成正比关系,且燃烧温度在732~1 077 ℃之间,NOx排放浓度将超过50 mg/m3。当燃气轮机切换至预混燃烧模式下时,NOx排放浓度会快速降低至13 mg/m3,满足环保排放标准,因此影响冷态启动阶段NOx排放总量主要是燃气轮机处于初级燃烧模式和贫贫燃烧模式下的时间长短。

根据南京市环保局对两次启动过程NOx排放的实时监测数据可以看出,图4中燃气轮机处于初级燃烧初始阶段NOx的排放浓度为90 mg/m3,随着负荷的增大,初级燃烧后段NOx的排放浓度也会有所增大,处于贫贫燃烧阶段NOx的排放浓度为100 mg/m3,根据优化前后燃气轮机所处各燃烧模式下NOx排放浓度超标时间和排放总量对比,如表2。优化前冷态启动过程NOx超标排放总量为132.51 kg,优化后为88.85 kg,减少43.66 kg。

由表2可以看出,优化后燃气轮机在负荷18 MW下,NOx排放浓度虽然比优化前燃气轮机处于8 MW下的高出4 mg/m3且时间增多,但由于燃气轮机燃烧模式在贫贫燃烧所停留的时间减少65 min,使得整个冷态启动过程NOx排放浓度超标时间减少47 min。这是因为燃气轮机并网后初始负荷较高,排气温度较高,不仅可以快速满足汽轮机冲转条件同时也能满足汽轮机并网后一段时间内高压主蒸汽的升温升压要求,只需调整高压给泵频率、高压主汽减温水调门开度和高旁开度即可控制高压主蒸汽的升温升压速率,而且在燃气轮机负荷稳定的情况下,燃气轮机排气温度、锅炉烟气温度都相对稳定,机组各参数相对稳定也能减少运行人员操作,节约时间。同时,汽轮机并网后高压缸暖缸速度加快,大幅缩短了燃气轮机停留在贫贫燃烧模式下的时间。另外,优化前后单次冷态启动NOx排放总量降低43.66 kg,约占优化前排放总量的1/3,以金陵燃气轮机电厂两台9E机组2017年150次启动计算,全年可减少NOx排放近6 600 kg,冷态启动环保效果提升显著。

表2 #5/6机组冷态启动优化前后NOx排放浓度超标时间对比

注:排放浓度是折算到15% O2条件下。

6 总结

1) 机组冷态启动过程中,燃气轮机并网后所带初始负荷相对越高,机组启动经济性越好。

2) 锅炉升温升压过程中,在满足汽轮机高旁容量和高压主汽减温水流量情况下,燃气轮机尽可能保持高负荷,有利于缩短汽轮机冲转前等待时间和提高机组启动经济性。

3) 在汽轮机冲转过程中,在满足冲转参数下,燃气轮机保持高负荷温度,有利于冲转参数的稳定和机组各主要参数的调整。

4) 燃气轮机升负荷过程中,在保证汽轮机缸体热应力满足要求的情况下,利用高旁与减温水控制主汽参数来缩短燃气轮机处在贫贫燃烧模式下的时间,既可以保证NOx排放超标时间满足环保要求,又能大幅降低整个冷态启动过程中NOx的排放总量,提高机组启动的环保性。

5) 冷态启动过程中,控制好燃气轮机排气温度与汽轮机缸温合理匹配,使高压主汽温与高压缸内缸上壁金属温度差在50~70 ℃,保证汽轮机金属应力在最小范围。

6) 优化后机组冷态启动时,高压主蒸汽减温水调门开度和高压给泵频率已加至最大,因此在原有基础上对减温水管路进行技改,冷态启动优化效果将更加显著。

7) 通过优化, 9E机组每次冷态启动时间可缩短近50 min,NOx排放总量减少约1/3,创收经济效益近3万元,经济性和环保效果得到同步提升。