组合式旋流反应器单体排布方式数值优化

曹莹莹

大庆油田有限责任公司第二采油厂

旋流分离技术是一种高效的多相分离技术,它是在离心力的作用下利用两相或多相间的密度差实现相间分离的[1]。由于其具有功能多、结构简单、分离效率高、设备体积小、处理工艺简单等优点被广泛应用于石油化工等领域[2]。目前,为增大旋流反应器的处理能力,通常将旋流单体装配至1个封闭的组合容器内并联使用。组合式旋流器在国外应用已经十分普遍,这种旋流器的关键技术之一是入口的设计,即对组合在同一个腔体内的几个旋流器入口结构进行合理设计。从结构上来看,这种组合容器不仅排列紧凑,节省空间,且相对于布置管汇,其结构更加简单。而关于组合容器多数学者主要针对其内部单体的入口形式及装配方式进行了研究[3]。YABLONSKII[4]等人设计的组合式旋流器将相邻的2个或2个以上水力旋流器的器壁去掉,将轴心距适当地缩小,使2个旋流腔在容器上部相通。这种设计的特点是使相邻2个旋流器的流体在旋流腔中产生相互作用,而使其涡流状况发生改变,从而改善分离特性,同时使压力降得到降低。MILLER[5]等也是通过改进组合容器的装配方式及结构形式来提高其综合性能。舒朝晖[6]、ROLDAN[7]等人在理论上对旋流器组合容器进行研究,并对其在不同工况下的工作性能进行了模拟预测。关于在组合容器内旋流器单体的排布方式方面的研究,刘书孟等人[8-9]针对600 MW超临界循环流化床锅炉,将6个旋风分离器并联,并对其布置方式进行了模拟探究,结果表明,相同操作条件下旋风分离器间存在着相分配不均匀现象,一定程度上影响并联旋流器的整体分离特性。

本文主要对固定处理量的用于油田采出液油水分离的旋流组合容器内部单体排布方式进行数值优化,使容器内油水两相分布均匀,从而保障每个旋流器单体的高效运行,进而提升容器整体的分离效率。

1 组合容器结构及模型简化

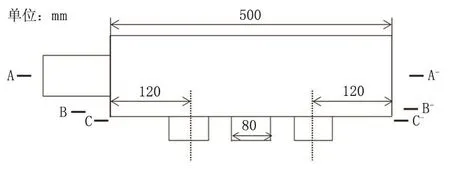

以大庆油田现场应用的处理量为20 m3/h的组合容器为研究对象,其由5个水力旋流器单体并联组成,主要结构形式如图1所示,其中各旋流单体的设计处理量为4 m3/h。由图1可知,液相介质从入口首先进入到组合容器的环形入口腔内,然后进入旋流器入口,在旋流器内实现分离,分离后的油水两相被排至不同的2个腔室内实现分离。液相介质主要为油水混合液,其中油相体积分数为6%。研究过程中为了简便、快速地对组合容器入口腔内油水两相分布进行模拟,对研究对象的流体域模型进行相应的简化,简化后的组合容器入口腔流体域模型如图2所示。

图1 组合容器模型Fig.1 Model of combined container

图2 流体域简化模型Fig.2 Simplified model of fluid domain

2 数值模拟

2.1 网格划分

采用Gambit软件对流体域模型进行网格划分,并采用非结构性网格完成模型离散,经网格无关性检验后,选取单元数约为9万,网格划分情况如图3所示。

图3 网格划分示意图Fig.3 Schematic diagram of grid generation

2.2 数学模型

考虑到组合容器三维模型内部存在强涡流,选取雷诺应力模型模拟油水两相的混合状况。因为模拟的液态介质为油水两相混合液,所以选取混合模型(Mixture)进行以水为主相、油为分散相的数值模拟分析。模拟过程中考虑重力对流场的影响。

数值模拟中采用雷诺应力模型进行湍流模拟,其核心方程为

式中: ρ为介质密度,kg/m3; μ为介质黏度,mPa·s; Di,j为扩散项; Pi,j为应力产生项;Gi,j为浮力产生项;φi.j为应力应变再分配项; ξi,j为离散项;Fi,j为旋转系统产生项;K为流体介质黏性系数;SK为用户自定义的源项。

2.3 模拟结果分析

为了对入口腔内油水混合相的分布进行系统分析,按照图4所示的截面选取方式分析容器内部油相分布情况。

图4 截面选取示意图Fig.4 Schematic diagram of section selection

按照图4所示截面截取容器内部流场油相体积分数分布截面,得出初始结构入口腔内不同截面位置的油相体积分数分布云图(图5)。由油相体积分数分布云图可以看出,组合容器入口腔内的油相分布并不均匀,存在部分油相区域性集中的问题。同时以组合容器入口处所在的径向截面为中心向容器两侧形成两股涡流,而油相由于密度较小在涡流的作用下主要集中在两个涡流的中心区域。显然在这种涡流状态下,并不能使油相均匀地流入到每个旋流单体内,从而影响旋流单体的分离效率。

为了评价油相进入不同旋流器单体内的均匀性,采用方差分析方法,对不同单体排布方式时的组合容器内部油相分布均匀性进行分析及评价。图2所示的旋流器单体排布方式中各单体入口处油相质量流率如表1所示。

表1 初始排布方式不同单体入口处油相质量流率Tab.1 Mass flow rate of oil phase at the entrance of different monomers in the initial arrangement

图5 初始结构入口腔内油相体积分数分布云图Fig.5 Cloud diagram of oil phase volume fraction distribution in the inlet cavity of initiating structure

将上述数据代入如下方差公式

式中:M为油相质量流率平均值;n为出口数目;xn为第n个出口处质量流率值。

得到该模型下各出口处油相质量流率数值方差为4.7×10-7。

对初始排布方式的组合容器内部流场特性进行分析可知,可以通过调整旋流单体位置至2个对称涡流的中心区域,使旋流单体扰乱涡流特性,进而使油水两相均匀分布。同时为了保证油相分布的均匀性,可以适当增强旋流器单体排布的对称性。基于上述原则,对组合容器内旋流单体的排布方式提出六种方案(图6)。

按照上述方差计算方法来评价油相分布均匀程度,模拟得出不同排布方式下旋流器单体入口油相质量流率的平均值及方差(表2)。

表2 不同排布方式入口处油相质量流率Tab.2 Mass flow rate of oil phase at the entrance of different layouts

图6 旋流器单体的几种排布方式Fig.6 Several arrangement modes of hydrocyclone monomer

图7 优化后结构入口腔内油相体积分数分布云图Fig.7 Cloud diagram of oil phase volume fraction distribution in the inlet cavity of optimized structure

分析表2所示的数值模拟结果可以看出,按照结构一的方式排布旋流单体时,组合容器内的油相质量流率平均值较大,方差值较小。说明在该方案下,相同时间内可使更多的油相进入到旋流器内,会降低后续油相堆积的可能;同时方差值较小说明采用该结构时不同旋流单体入口处油相分布较为均匀,且具有更好的稳定性。此时组合容器入口腔内的油相体积分数分布云图如图7所示,可以看出,与初始结构相比,优化后内部油相体积分数分布更为均匀,C截面上的油相浓度差异较小,且B截面云图显示油相被均匀地分散至整个入口截面内,呈现出更好的均匀性。

3 结论

采用多相流模型中的混合模型(Mixture),以大庆油田现场应用的处理量为20 m3/h的组合容器为研究对象,对其内部流场内油水两相的分布情况及浓度分配特性进行数值模拟分析,并提出了多种旋流单体排布方式来进行入口腔内油相分布均匀程度对比。

(1)旋流器单体的排列方式对组合容器入口腔内油相分布影响较大,初始结构排布方式下入口腔内出现了呈对称分布的双涡现象,且进入靠近涡流中心位置的旋流器单体的入口油相浓度较大。

(2)在组合容器内进行旋流单体布置时,为保障油相分布的均匀性,应避免在入口邻近区域布置单体。

(3)通过对比组合容器内旋流器布置形式对组合容器内油相分布的影响发现,在双涡流场内,旋流器单体与入口轴心对称方式布置时组合容器内油相体积分数分布较好控制。