催化油浆净化技术的研究进展

刘晓丽

(中海油石化工程有限公司,山东青岛 266101)

随着我国加工原油的重质化与劣质化,催化油浆作为催化裂化装置的副产品,其数量越来越多。催化油浆富含大量稠环芳烃,是生产针状焦等化工产品的优质原料,但所含的催化剂颗粒会引起设备磨损和结焦,限制了油浆的综合利用,故脱除油浆中固体颗粒的问题显得尤为关键。

1 催化油浆的组成和性质

催化油浆的密度约为1000~1100 kg/m3,固含量≤6 g/L,芳香烃含量约占50%~65%。催化油浆含有大量短侧链稠环芳烃,除作为燃料油调和组分外,还可以在常减压、延迟焦化等装置作为原料进行掺炼,也可作为生产炭黑、橡胶填充剂、针状焦等化工产品的原料,但对其固体含量的要求较高[1]。生产的石油化工产品价值越高,要求催化油浆中固体含量越低,详见表1。

表1 不同石油化工产品对油浆固体含量的要求[1]

2 催化油浆的净化技术

目前,国内外净化油浆主要采用沉降分离、过滤分离、静电分离和离心分离的方法。另外,高温陶瓷膜错流过滤法作为一项新技术,已经进行了工业放大实验[2]。

2.1 沉降分离法

沉降分离法分自然沉降和化学沉降两种。自然沉降过程在沉降罐中进行,其沉降速度与催化剂颗粒的大小和密度,与油浆的粘度、密度均有关。Phillips石油公司通过在沉降罐上部设置蒸汽加热器,下部设置水冷器,在罐的上下部之间产生一定温差来提高沉降速率,实现微米和亚微米级固体颗粒的脱除。由于油浆中的胶质和沥青质能够阻碍颗粒沉降,使自然沉降的分离效果很差,实验结果表明,油浆在250℃,经过20000 h沉降,才能达到85%的分离效果,直径<20μm的颗粒几乎除不掉[3]。

化学沉降法通过加入沉降剂来提高催化油浆中颗粒的沉降速度和脱除程度。化学沉降法的关键在于沉降剂的选择,沉降剂主要是相对分子质量为500~5000范围的表面活性物质,如烷基苯磺酸类、脂肪族季胺盐、烷基酚甲醛树脂等。

陈俊杰等人[4]采用烷基酚甲醛树脂复配物作为沉降剂,分离高粘度的重油催化裂化油浆,使油浆的灰分含量减至0.05%以下,并提出沉降剂工业应用流程如图1。杨莹等[5]采用“化学沉降+离心分离”的组合工艺,使催化油浆的灰分减少到10~82μg/g。牛彻等[6]以PR-3复配物作为破乳剂,采用“破乳+絮凝沉降”的组合工艺,使催化油浆中灰分含量减少到100μg/g以下。

图1 化学沉降剂工业应用流程[4]

2.2 过滤分离法

过滤分离法是将油浆中大于膜孔的颗粒截留,达到脱除催化剂颗粒的目的。油浆过滤器采用不锈钢粉末或丝网烧结的微孔滤芯,强度高且能耐较高压差。国内有将近20套油浆过滤装置,由于原料中残渣较高,在运行一段时间后,均存在沥青堵塞滤芯的问题,林春光等[7]采用特殊的二级过滤技术,过滤器连续分批操作,使平均过滤效率达97%,过滤后固体含量降为0.01%以下,油浆过滤器工艺流程见图2。黄富等[8]以多孔金属粉末烧结的滤芯作为过滤组件,采用预过滤器与精过滤器相结合的工艺,使油浆灰分由2070μg/g降至120μg/g。

图2 二级过滤工艺流程[8]

2.3 静电分离法

静电分离法采用的核心设备为静电分离器,主要用于脱除油浆中的催化剂颗粒,生产灰分含量比较低的炭黑原料、燃料油、电极沥青料或者针状焦,物料的停留时间、电场电压及油浆的理化性质都会影响其分离效率。

静电分离法在1979年实现了工业化,通过将油浆中的颗粒分离后用来生产炭黑,静电分离器系统工艺流程图见图3所示。国内引进了美国的油浆静电分离器[9],使油浆中催化剂颗粒含量从1 g/L降为0.01 g/L以下,但是油浆性质和操作条件变化直接影响分离效果,适应性较差;一些科研机构对静电分离技术进行了大量研究,并进行了工业试验,结果表明,催化油浆理化性质的变化对其分离效果影响较大,工业化应用难度比较大[10]。目前,国内对静电分离技术的使用尚未完全掌握,还有待进一步研究。

图3 静电分离器系统工艺流程图[1]

2.4 离心分离法

离心分离法分为离心沉淀和旋液分离两种。离心沉淀法是依靠高速运转产生的离心力场进行分离,关键是控制温度、转速与离心时间。研究表明,在温度为200℃,转速为5000 r/min且运转时间为60 s的条件下,离心分离法可以脱除10μm以上的催化剂颗粒[11]。

旋液分离法采用的设备是旋流器,其原理是催化剂颗粒在离心力的作用下与油浆实现分离。旋流器可以分离3~500μm的颗粒,处理催化剂颗粒的浓度可高达30%[12]。由于旋流器受设备结构与工艺操作上多因素影响,很难满足过滤要求,通常作为预处理设备,减轻下游分离单元操作负荷。左海强等[13]采用旋流和过滤分离组合工艺,催化油浆先进入旋流器降低其固体颗粒,再进入过滤器进行分离,结果表明,该技术能有效降低油浆中催化剂颗粒的含量,脱除率可达95%以上。

2.5 高温陶瓷膜错流过滤法

高温陶瓷膜错流过滤法过滤材料是能耐高温的陶瓷膜,其原理是错流过滤[2]。与普通过滤相比,错流过滤能处理固含量高的液体,不产生滤饼,控制浓差极化,有较高的渗透通量与分离效能。有实验结果表明,经高温陶瓷膜错流过滤处理后,油浆中催化剂颗粒含量可由4.6 g/L降到非常低,处理后的油浆可作为生产高价值化工产品的原料。高温陶瓷膜错流过滤法不需要频繁切换,控制系统简单,过滤精度高,易于工业化,但是错流过滤技术循环倍率较大,对于处理量较大的催化油浆,设备投资大且能耗较高。

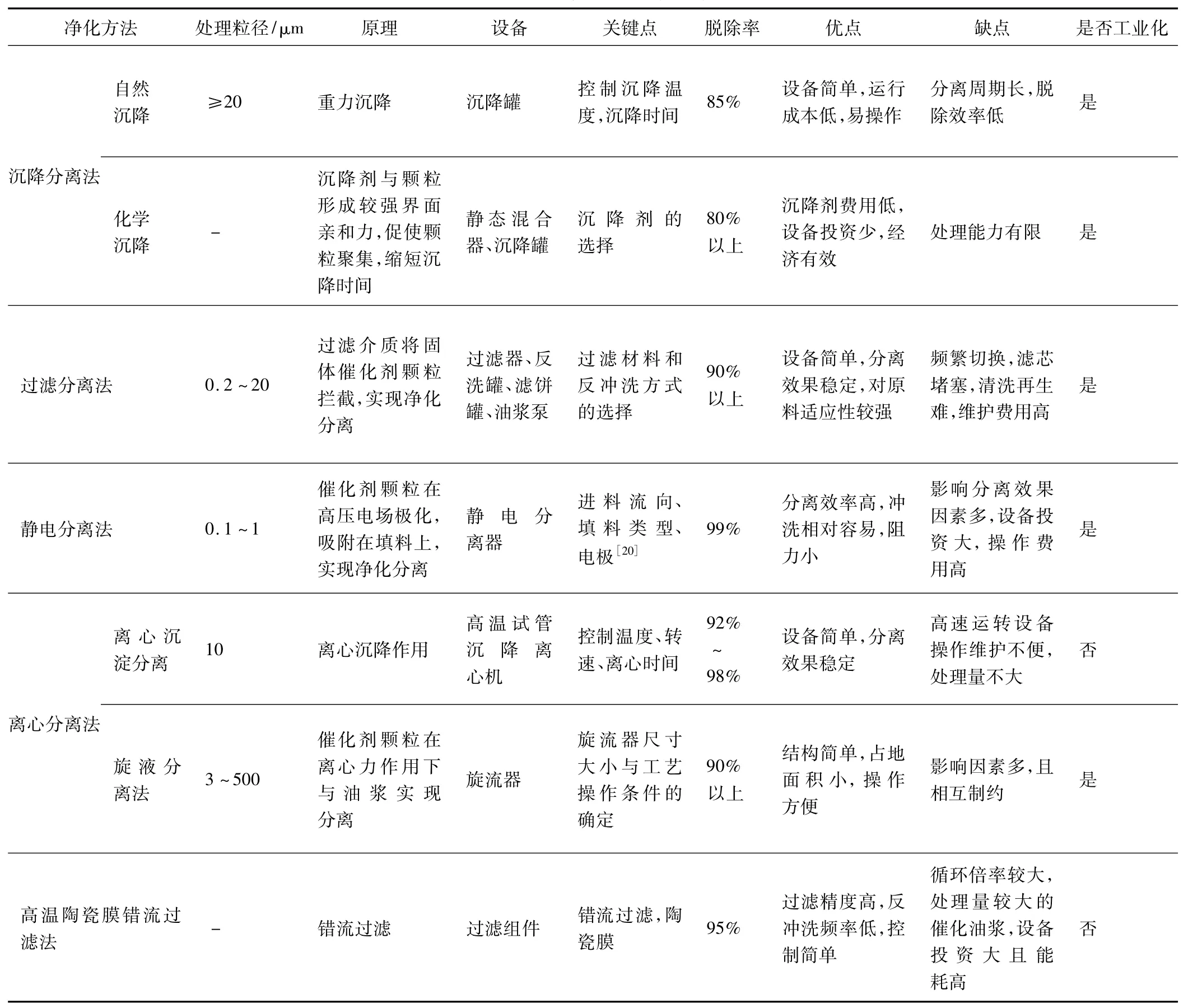

3 油浆净化技术特点对比

表2 油浆净化技术特点对比

从各油浆净化技术的特点看,每种净化方法都有一定的脱除催化剂颗粒的能力,但是在颗粒处理粒径、脱除率、设备投资及可操作性等方面的要求不同,故需要结合实际情况,选择合适的净化技术并不断优化。

4 结语

由于催化油浆黏度较高、催化剂颗粒粒径较小,仅靠单一的净化技术很难满足高附加值产品对催化剂颗粒的要求。因此,针对不同的产品方案和脱除要求,建议企业和科研单位一起开展组合式净化工艺的研究,提高催化剂颗粒的脱除率,使催化油浆的利用效益实现最大化。