用氧化亚铁硫杆菌从废印刷线路板中浸出铜

林 海,林丽娟,董颖博

(1.北京科技大学 土木与环境工程学院,北京 100083;2.工业典型污染物资源化处理北京市重点实验室,北京 100083)

废电子印刷电路板(WPCBs)占电子废弃物质量的3%~5%,其中含有一定量有价金属[1-3],一般由30%高分子材料、30%惰性氧化物和40%金属组成[4],回收价值较大;此外,也含有一些有毒物质[5],处理难度较大。

WPCBs去除元器件后,铜质量分数为20%~30%[6]。目前,从WPCBs中回收有价金属主要有火法、湿法和机械法,这些方法均存在能耗高、易产生二次污染等问题。微生物湿法冶金,即利用微生物代谢产物提取目标金属[7],环保、经济且操作简单[8-9]。目前,用于从WPCBs中回收铜的菌种研究较多的是氧化亚铁硫杆菌(Acidthiobacillusferrooxidans,简称At.f)[6,10-11],但有关浸出过程中的动力学研究鲜有报道[12]。试验采用氧化亚铁硫杆菌作菌种,研究了印刷线路板添加量较高条件下,体系初始pH、固液质量体积比、温度及线路板粉末粒度对铜浸出的影响,并探讨了最优条件下的铜浸出动力学,以期为WPCBs中铜的浸出回收提供技术参考。

1 材料与方法

1.1 试验样品制备

试验所用材料为电脑主板,购于北京中关村国安电子卖场。人工拆卸掉附属电子元器件,切割至粒度≤40 mm[13],用万能高速旋转粉碎机粉碎,过筛,筛出粒度>60目、60~100目、<100目样品。粒度<100目的粉末送北京有色金属研究总院采用X射线荧光光谱(XRF)进行半定量分析,结果见表1。

表1 粒径<100目的WPCBs粉末的X射线

由表1看出,有机物质量分数20.15%,金属组分质量分数79.85%,金属铜质量分数18.02%。粒度>60目及60~100目的印刷线路板粉末的金属铜质量分数由北京科技大学采用火焰原子吸收分光光度法测定,结果分别为17.96%和18.01%。

1.2 菌种和培养基

细菌菌株:氧化亚铁硫杆菌,由北京科技大学固体废物与矿山资源实验室提供。

9K液体培养基[14]:(NH4)2SO43.0 g/L,KCl 0.1 g/L,KH2PO40.5 g/L,MgSO4·7 H2O 0.5 g/L,Ca(NO3)20.01 g/L,FeSO4·7 H2O 44.3 g/L。

去离子水:1.0 L。

硫酸:0.5 mol/L,用于调整溶液pH。

1.3 分析方法

At.f菌培养过程中,Fe2+质量浓度采用重铬酸钾滴定法测定;Cu2+质量浓度采用火焰原子吸收分光光度法测定;pH采用精密型S210pH计测定。

1.4 试验方法

用添加了含铜线路板粉末的9K液体培养基驯化培养氧化亚铁硫杆菌GZY-1菌株30 d,然后进行试验。

1.4.1不同条件下的细菌浸铜试验

摇床转速对嗜酸氧化亚铁硫杆菌的培养有小幅影响[7],试验确定转速为170 r/min[13]。针对溶液pH、线路板粉末投加量(固液质量体积比)、温度及线路板粒度4因素,设置4组浸出试验。试验均在250 mL锥形瓶中进行,各锥形瓶中,9K培养基体积90 mL,加入10 mL菌液。

A1组:不同线路板粉末粒度(>60目、60~100目、<100目),线路板粉末添加量5 g,初始pH=2,在30 ℃恒温振荡器中浸出8 d。

A2组:不同初始pH(2、2.5、3),加入10 g粒度<100目的线路板粉末,在30 ℃恒温振荡器中浸出7 d。

A3组:不同固液质量体积比(1/20、1/10、1/6.67、1/5),即100 mL溶液中线路板粉末(<100目)加入量分别为5、10、15、20 g,体系初始pH=2,在温度30 ℃恒温振荡器中浸出5 d。

A4组:不同温度(20、25、30 ℃),线路板粉末加入10 g,粒度<100目,在不同温度下恒温振荡器中浸出6 d。

4组试验过程中均每隔24 h测定1次浸出液pH,并取样1 mL测定Cu2+质量浓度。每次取样后,在原浸出液中加入pH=2的硫酸溶液1 mL,以保持体系环境不变。

1.4.2生物浸出动力学试验

取2个250 mL锥形瓶,编号为B1和B2。B1瓶中,加入90 mL 9K培养基,再加入菌液10 mL;B2瓶中,加入100 mL、pH=2的硫酸溶液;B1、B2瓶中均加入5 g粒度<100目的线路板粉末。将锥形瓶置于30 ℃恒温振荡器中振荡培养8 d,每隔48 h测定1次浸出液pH,并取样1 mL测定Cu2+质量浓度。取样后,浸出体系中补加pH=2的硫酸溶液1 mL。

2 试验结果与讨论

2.1 WPCBs粒度对铜浸出率的影响

WPCBs粒度对铜浸出率的影响试验结果如图1所示。

图1 WPCBs粒度对铜浸出率的影响

由图1看出:浸出8 d,3种粒度线路板的铜浸出率分别为82.31%、36.66%、41.22%;粒度<100目WPCBs的铜浸出率明显高于其他2组WPCBs的铜浸出率。这是因为WPCBs粉末粒度越小,比表面积越大,与菌液的接触面积越大,铜浸出率也就越高。但WPCBs粉末粒径并非越小越好,粒径太小,磨碎能耗增大,对粉碎机性能要求也越高。

2.2 体系初始pH对铜浸出率的影响

体系初始pH对铜浸出率和铜浸出速率的影响试验结果分别如图2、3所示。

由图2看出:随体系初始pH升高,相同浸出时间条件下的铜浸出率降低;浸出7 d,初始pH=2时,铜浸出率为46.93%;pH=2.5和pH=3时,铜浸出率分别为36.64%和36.83%。

由图3看出,随浸出时间延长,铜浸出速率先提高再降低。浸出0~5 d:初始pH=3条件下,铜浸出速率不断升高,至浸出5 d时达最大5.32 mg/h,然后快速降至1.71 mg/h,最后缓慢降低;初始pH=2.5条件下,铜浸出速率升高较快,在浸出4 d时达最大4.65 mg/h,然后快速降低;初始pH=2条件下,铜浸出速率随浸出进行快速升高,在浸出2 d时即达最大4.04 mg/h,并且维持较长时间,浸出3 d,铜浸出速率仍达4.00 mg/h,之后缓慢降低。随体系初始pH升高,虽然铜最大浸出速率提高,但体系维持铜最大浸出速率的时间较短,同时浸出7 d时,铜浸出率由46.93%降至36.83%。

图2 体系初始pH对铜浸出率的影响

图3 体系初始pH对铜浸出速率的影响

在初始体系pH =2.0条件下,用At.f菌从WPCBs粉末中浸出铜效果较好。pH=2时,嗜酸氧化亚铁硫杆菌内部的酶处于最佳状态且细菌利用Fe2+的效率最高[7],产生的能量也最大,有利于细菌生长,此时浸出反应速率最高。

2.3 固液质量体积比对铜浸出率的影响

固液质量体积比对铜浸出率及浸出液pH的影响试验结果分别如图4、5所示。

图4 固液质量体积比对铜浸出率的影响

图5 固液质量体积比对浸出液pH的影响

由图4看出:不同固液体积质量比条件下,铜浸出率均随浸出进行而提高;但浸出时间相同条件下,不同固液质量体积比对铜浸出率影响很大。随固液质量体积比减小,铜浸出率提高,浸出5 d 时,固液质量体积比为1/20的铜浸出率最大,为59.82%。

随固液体积质量比增大,粉末间的摩擦增多,粉末中的一些金属会引起体系pH升高。由图5看出,随固液体积质量比增大,体系pH随浸出进行而增大:浸出1 d,固液体积质量比为1/5时,体系pH为4.52;固液质量体积比为1/20时,体系pH为2.23,差异明显。在铜浸出过程中,体系中的酸被消耗,体系pH升高,对细菌的生长繁殖造成不利影响[7];同时,当固液质量体积比过大时,浸出过程中氧气的传输受限,且固体颗粒紊动造成的菌体创伤会加大,引起菌体破坏,降低细菌活性和浓度,进而导致铜浸出率下降。

2.4 浸出温度对铜浸出率的影响

温度通过影响微生物的代谢活动而影响微生物的生长、繁殖及浸出效果。At.f菌用于冶金的研究大都在20~35 ℃条件下进行[15-17]。在体系初始pH =2、固液质量体积比1/20条件下,控制温度分别为20、25、30 ℃,利用At.f菌浸出粒径<100目的WPCBs粉末8 d所得浸出曲线如图6所示。

图6 浸出温度对铜浸出率的影响

由图6看出:随浸出温度升高,铜浸出率提高,达最大浸出率所需时间缩短;浸出8 d时,不同温度下的铜浸出率均达最大,20、25、30 ℃的铜浸出率分别为36.95%、57.39%和82.31%,20 ℃时铜浸出率显著降低。可见,浸出时控制适宜温度十分必要,利用At.f菌处理废弃线路板,浸出温度控制在30 ℃左右,铜浸出效果较好。

2.5 At.f菌浸出与酸浸出效果对比

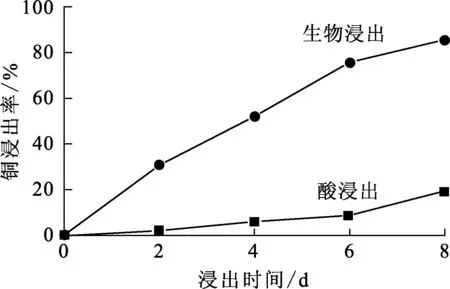

在体系初始pH=2、浸出温度30 ℃、固液体积质量比1/20、WPCBs粒度<100目条件下,At.f菌浸出与酸浸出对浸出液pH和铜浸出率的影响试验结果对比分别如图7、8所示。

图7 At.f菌浸出与酸浸出对浸出液pH的影响

由图7、8看出:At.f菌的浸出效果优于酸浸效果。生物浸出过程中,体系pH低于酸浸过程体系pH,这可能是At.f菌产生的酸性物质使溶液中H+的消耗比单纯酸浸要慢。相同条件下,有细菌参与时,浸出过程比单纯酸浸速度快:浸出2 d时,酸浸出下铜浸出率只有1.78%,而生物浸出下铜浸出率为30.62%;浸出8 d时,生物浸出的铜浸出率达85.62%,而酸浸铜浸出率只有15.43%。由此可见,用At.f菌浸出可以显著提高铜浸出率。

图8 At.f菌浸出与酸浸出对铜浸出率的影响

2.6 浸出动力学

固体颗粒的浸出过程可用颗粒收缩核模型来描述[18]。At.f菌从废弃印刷线路板中浸出铜过程中,菌体与线路板粉末的反应为多相反应,即菌体先吸附在线路板颗粒表面,之后再发生化学反应及扩散。由于吸附很快达到平衡,所以推测反应的控速步骤应该是化学反应或反应物扩散。

假设At.f菌浸出过程受扩散、化学反应及两者混合控制,则浸出动力学模型公式分别为[19]:

(1)

(2)

(3)

式中:α为铜浸出率,%;t为反应时间,d;β为扩散阻力与化学阻力之比;k1、k2、k3分别为扩散、化学反应、混合控制反应速率常数。

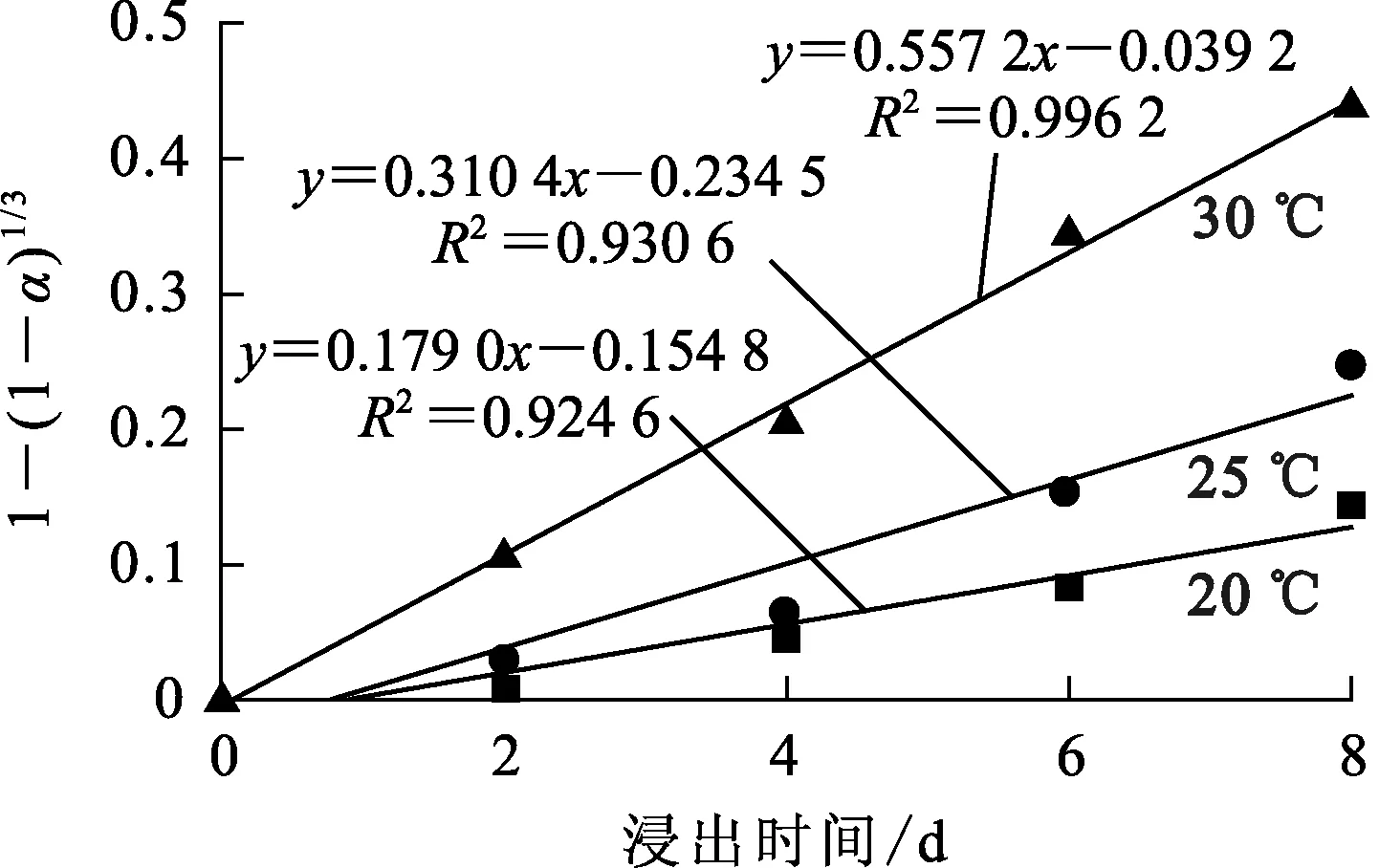

将图6中不同温度下的铜浸出率分别用上述3个模型公式进行线性拟合。按化学反应控制模型1-(1-α)1/3=k2t处理时,可得1-(1-α)1/3与浸出时间之间的关系曲线如图9所示。可以看出,不同温度下,铜浸出率与浸出时间之间的关系与模型1-(1-α)1/3较为符合,即浸出过程受化学反应控制。

根据Arrhenius方程变式[19]

将图9中3个温度下的k取自然对数后作为y轴,以1/T作为x轴,绘制曲线,结果如图10所示。曲线的线性拟合公式为

y=-10.284x+40.238,

线性相关系数为0.990 2,相关性良好,说明k只与温度有关;直线斜率为-10.284×103,而斜率=-Ea/R,且R=8.314 J/mol,则Ea=85.50 kJ/mol(>40 kJ/mol),进一步表明浸出反应符合收缩核模型,受化学反应控制[19]。

图9 不同温度下的随浸出时间的变化曲线

图10 At.f菌浸出线路板中铜的Arrhenius曲线

3 结论

试验结果表明:用At.f菌从废弃印刷线路板中浸出铜是可行的;在溶液初始pH=2、固液质量体积比为1/20、浸出温度30 ℃、摇床转速170 r/min、线路板粉末粒度<100目、浸出8 d的优化条件下,铜浸出率高达85.62%,是酸浸铜浸出率的17.2倍,浸出效果更为显著;At.f菌浸出铜的动力学过程符合收缩核模型中的化学反应控制模型,反应活化能为85.50 kJ/mol。