基于HyperWorks的机舱横梁总成轻量化设计

汪兆亮,陈浩东,李明军,陈辉,周飞

基于HyperWorks的机舱横梁总成轻量化设计

汪兆亮,陈浩东,李明军,陈辉,周飞

(福建省汽车工业集团云度新能源汽车股份有限公司,福建 莆田 351111)

汽车轻量化基本上贯穿于整车开发流程所有阶段,尤其在概念设计阶段、产品开发阶段占据着十分重要的地位。在保证使用材料不变的前提下,文章主要从结构优化方面进行轻量化,以机舱横梁总成结构优化为例,首先在HyperWorks的HyperStudy模块中进性DOE分析,综合四种工况下最大VonMises应力响应、一阶模态响应、质量响应筛选出需要优化的设计变量,其次在HyperWorks的OptiStruct模块中进行尺寸优化,最终得到优化后的机舱横梁总成,从而在满足性能许可的同时实现了结构减重。

HyperWorks;HyperStudy;OptiStruct;DOE分析;轻量化

引言

新能源汽车续航能力、整车重量、能耗与补贴密切相关,如何降低能耗、减轻整车重量、提高续航能力成为各大主机厂提升产品市场竞争力的重要手段。轻量化常用的手段主要是围绕材料、结构和工艺展开[1]。

本文的案例分析在HyperWorks的OptiStruct模块中采用惯性释放的方法计算出机舱横梁在整车制动、转向、加速、跳动四种工况下的受力状态,及含有约束状态下的一阶模态。

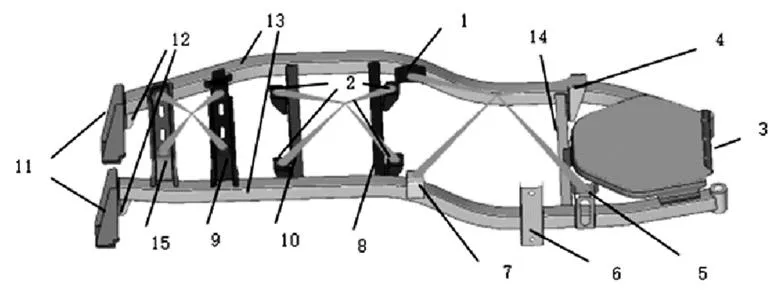

1 模型描述

1)电器安装支架模型钣金件采用基本尺寸4*4mm单元进行划分;

2)DCDC、PTC、高压配电盒和常压配电盒用质量点代替;

3)各质量点与支架采用RBE3单元连接;

4)约束:约束电器安装支架与车身连接点123456自由度;

5)加载。

图1 初始模型

表1 四种工况下的加载方式

2 DOE分析

在HyperWorks的HyperStudy模块中将15个件的厚度作为设计变量,最大应力、一阶模态、质量作为输出响应,自变量料厚的优化域为[1,2.5],采用部分因子法进行DOE分析[2]。其中,采用函数命令max(resvector(,,,,,,))逐次提取整个机舱横梁在四种工况下各个单元中受力最大的应力值。

制动工况。计变量对最大应力响应的影响程度从大到小依次为t3、t7、t11、t2、t1、t13、t4、t8、t15、t5、t14、t9、t12、t6、t10,其具体数值的绝对值从大到小分别为-80.91,-14.89,-12.37,-11.37,-7.87,-6.51,-5.65,-3.95,2.84,1.82,-1.20,1.06,-0.68,0.60,-0.43。

转向工况。计变量对最大应力响应的影响程度从大到小依次为t4、t11、t8、t6、t9、t14、t10、t1、t15、t12、t3、t13、t2、t5、t7,其具体数值的绝对值从大到小分别为-98.19,-91.74,-86.40,-12.39,10.76,2.45,-1.62,0.71,-0.64,-0.56,-0.46,0.37,0.35,0.05,0.00。

加速工况。设计变量对最大应力响应的影响程度从大到小依次为t14、t3、t4、t8、t7、t11、t2、t13、t15、t6、t9、t5、t10、t12、t1,其具体数值的绝对值从大到小分别为-73.67,-20.26,-6.82,-6.41,-5.20,-5.09,-4.82,-4.43,3.19,0.82,0.63,0.58,0.49,0.26,0.00。

跳动工况。设计变量对最大应力响应的影响程度从大到小依次为t3、t11、t7、t13、t4、t2、t1、t8、t14、t5、t6、t10、t9、t12、t15,其具体数值的绝对值从大到小分别为-226.58,-30.77,-30.12,-24.95,-18.42,-18.39,-17.86,-17.46,-16.57,4.27,-3.83,-2.64,2.26,-0.73,-0.37。

一阶模态。设计变量对一阶模态灵敏度的影响程度从大到小依次为t3、t14、t1、t13、t2、t12、t15、t4、t8、t11、t7、t6、t10、t9、t5,其具体数值的绝对值从大到小分别为6.57, 2.81,2.50,2.37,1.41,1.16,1.16,0.85,0.82,0.43,0.43,0.42,0.41。

总质量。设计变量对质量的影响程度从大到小依次为t13、t3、t11、t9 、t15、t14、t8、t10、t2、t6、t5、t1、t4、t7、t12,其具体数值的绝对值从大到小分别为0.001270188, 0.000262225,0.000167775,0.000127812,0.000112075,7.21E-05,7.20E-05,7.17E-05,6.16E-05,5.45E-05,3.17E-05,2.95E-05,2.89E-05,1.58E-05,1.53E-05。

综合设计变量对最大应力、一阶模态、质量的影响程度选取四种工况下设计变量对最大应力响应、一阶模态影响程度不太明显,且对质量影响程度较为明显筛选如下7个设计变量:t13、t2、t15、t6、t10、t9、t5。

3 多重约束下的尺寸优化

在OptiStruct模块中对这7个设计变量进行尺寸优化,实现在满足各工况下最大VonMises应力不超过258 MPa和一阶模态不低于40 Hz的约束条件下,质量最轻从而达到减重的目的。

经过3次优化迭代之后收敛,t13、t2、t15、t6、t10、t9、t5优化后的尺寸分别为1.0mm、1.0mm、1.0mm、1.0mm、1.0mm、1.0mm,1.775mm进一步圆整为1.0mm、1.0mm、1.0mm、1.0mm、1.0mm、1.0mm,1.8 mm,详细结果见表2。最终在OptiStruct的OSSmooth命令模块中实现优化后机舱横梁总成模型的几何重构,生成所需的数据格式文件[3-4]。

表2 机舱横梁总成各零件优化前后属性

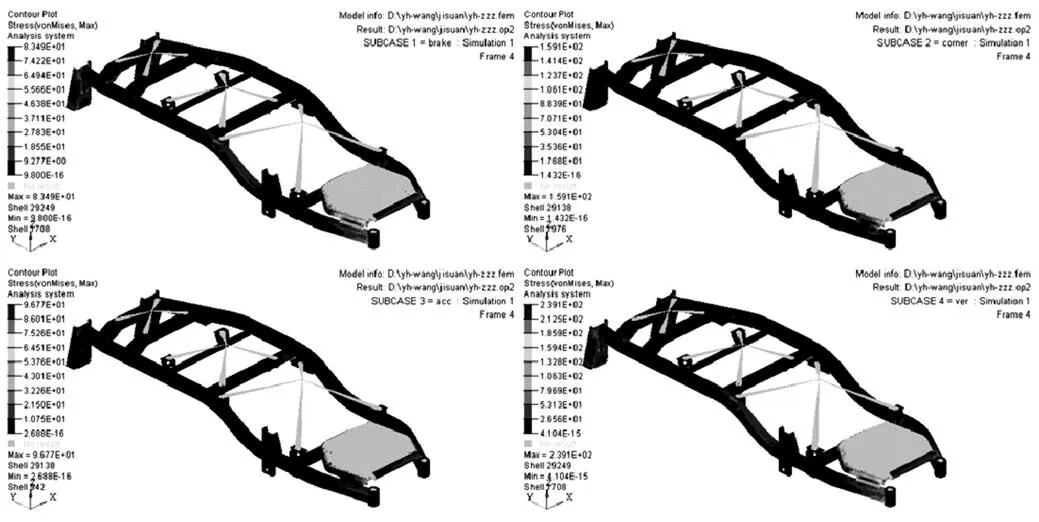

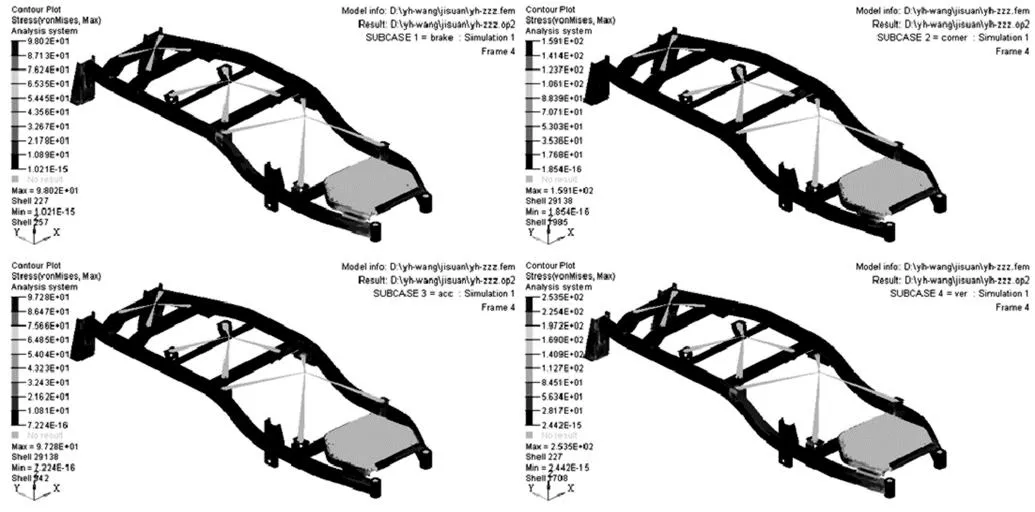

4 优化前/后分析结果对比

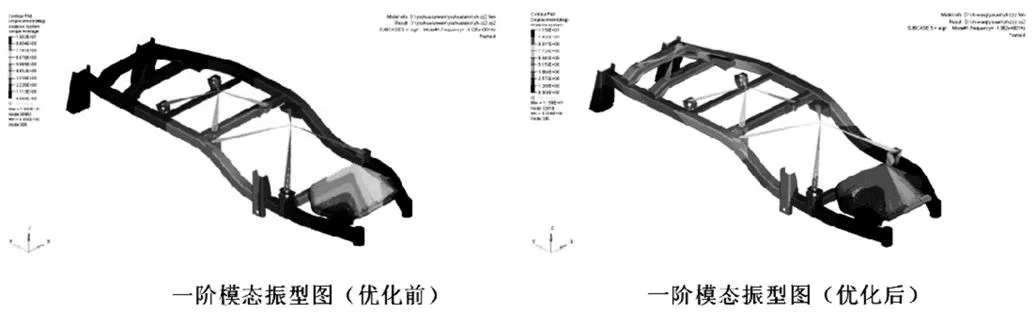

Q345材料屈服极限345MPa,安全系数取1.337,许用应力为258 MPa。表3优化前后分析结果整体上看,整车制动、转向、加速、上跳工况中受力最为恶劣的是整车上跳工况,优化后最大VonMises应力达到253.5 MPa,但是优化前、后各工况的最大应力均低于目标值,且一阶模态略有降低优化后达到43.82 Hz,但满足要求。

图2 四种工况下的VonMises应力云图(优化前)

图3 四种工况下的VonMises应力云图(优化后)

图4 优化前后一阶模态振型图

表3 优化前后分析结果

5 结束语

针对机舱横梁总成轻量化方案前期考虑过采用铝合金方案,由型材与铝板材焊接而成,减重效果较为明显,单件成本上升却较为明显,同时鉴于铝质结构模态耐久性较弱,以及铝质材料在性能一致性和焊接工艺稳定性等方面存在风险,故维持钢制方案并采用结构优化的方法进行减重。减重前模型总重量40.49kg(含各质量点),减重后模型总重量40.05kg(含各质量点),相当于机舱横梁总成减重0.44kg。在满足各工况强度和刚度性能的前提下,实现了机舱横梁的减重,减少了设计余量,同时节约了开发成本,为相关研究人员轻量化工作提供参考。

[1] 陈吉清,兰凤崇著.汽车结构轻量化设计与分析方法[M].北京:北京理工大学出版社,2017.

[2] 董宇航.用HyperWorks实现汽车车门的优化设计[D].吉林大学, 2007.

[3] 王钰栋.HyperMesh & HyperView应用技巧与高级实例[M].机械工业出版社, 2012.

[4] 洪清泉.OptiStruct & HyperStudy理论基础与工程应用[M].机械工业出版社,2013.

Lightweight design of cabin crossbeam assembly based on HyperWorks

Wang Zhaoliang, Chen Haodong, Li Mingjun, Chen Hui, Zhou Fei

( Fujian Yudo New Energy Automobile Co., Ltd., Fujian Putian 351111 )

Automobile lightweight basically runs through all stages of the GVDP, especially in the conceptual design and product development stage occupies a very important position. Under the premise of the same use of materials, the paper mainly carries out lightweight from the aspect of structural optimization. Taking the structural optimization of engine room crossbeam assembly as an example, firstly, the HyperStudy module of HyperWorks is used for conducting DOE analysis, based on the maximum VonMises stress response, first-order modal response and quality response under four working conditions, the design variables to be optimized were screened out. Secondly, the OptiStruct of HyperWorks is used to optimize the design variables. Dimension optimization is carried out in the module, and finally the optimized cabin beam assembly is obtained, so that the weight reduction of the structure can be realized while meeting the performance permission.

HyperWorks;HyperStudy;OptiStruct;DOE Analysis;Lightweight

U463

B

1671-7988(2019)07-142-03

汪兆亮(1991-),男,工程师,硕士,就职于福建省汽车工业集团云度新能源汽车股份有限公司,主要从事新能源汽车轻量化及CAE性能仿真研究工作。

U463

B

1671-7988(2019)07-142-03

10.16638/j.cnki.1671-7988.2019.07.048