大型民机复合材料整体油箱雷电、静电防护设计

李 林 /

(沈阳飞机工业(集团)有限公司,沈阳 110850)

0 引言

选用复合材料设计的整体油箱能更有效地减轻飞机的结构质量,使结构得到充分利用。复合材料整体邮箱作为飞机的中央翼盒主传力结构,它必须满足总体强度、刚度和耐久性等要求。作为油箱结构,它必须同时满足抗雷击、抗静电等要求,且具有保护油箱内的系统设备免于电磁干扰的能力。与金属整体油箱相比,复合材料整体油箱在设计中的突出问题是雷电防护设计和静电防护设计、电磁屏蔽设计及相关试验验证问题。

目前,国内针对整体油箱某一方面防护理论分析的相关资料较多,但较少有油箱整体防护工程设计方面的研究。某型飞机是新一代110-130座级的支线客机,其中央翼盒整体油箱由碳纤维的上、下壁板,前、后梁及金属材料的支撑肋和相关金属连接件组成。本文通过研究民用飞机复合材料整体油箱设计、使用要求,解析上述民机复合材料整体油箱的设计,阐述现代大型民用飞机复合材料整体油箱在雷电、静电安全方面的防护设计方案和细节设计。

1 雷电防护设计

1.1 雷电防护设计要求

雷电损伤危及飞机安全,非金属结构件的设计应将雷击后果减至最小,并应采取有效措施把复合材料与雷电电流隔离开,既防止雷电电流附着在复合材料构件上,又要阻止雷电电流在复合材料内传输,同时使复合材料结构有低阻抗传导雷电电流的通路。

1.2 雷电防护措施

1.2.1 防雷击设计分析

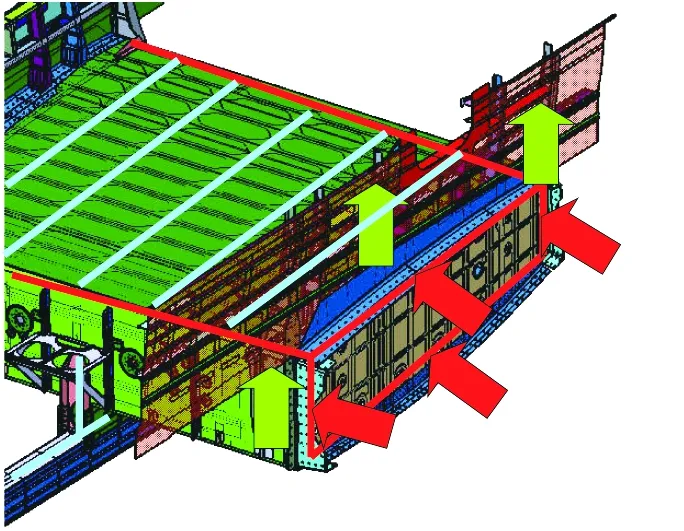

如图1所示,本文研究的民机中央翼盒整体油箱位于中机身下部,受机腹整流罩和机身的保护其处于非直接雷击区,属于雷击2A区。碳纤维复合材料具有弱导电性,因此中央翼盒具有相对较大的电阻值,但又具有一定的电连续性,当外翼的闪电电流传至中央翼盒与外翼的接合处时,仅有弱小的电流流经中央翼盒整体油箱,绝大部分电流直接传导至机身金属结构。为确保整体油箱的安全性和可靠性,可采取电流传导设计和隔离设计相结合的方式。

(a)飞机雷击分区

(b)整体油箱雷击电流路径

图1整体油箱雷击电流扫掠示意图

1.2.2 雷击防护方案

1)考虑整体油箱处于扫掠雷击2A区,相关结构雷击防护的主要措施:

(1)外翼必须与机身直接进行电搭接(通过金属零部件相连接);

(2)在复合材料件表面铺敷金属材料形成良好的电通路来传导雷击电流,并对特殊区域采取隔离。

2)防雷击设计

(1)本文提及的复合材料整体油箱,外翼通过前、后梁的钛合金对接接头与中央翼盒相连,这样外翼传来的雷击电流通过对接接头和翼盒金属根肋及机身连接框传至机身;

(2)要在复合材料翼盒整体油箱表面形成电通路,可考虑在复材零件表面铺放金属箔条或金属网。按相关适航条例要求,整体油箱是高风险部位,必须保证外部电流不能击穿复合材料结构或电流流经结构内部导致树脂熔化、分层。若铺放金属箔条,则必须确保各箔条相互接触且铺放密度较大,这样会加大结构重量和制造工艺难度;若共固化铺放整体铜网,可最大限度地保证零件表面电流通路。在复合材料翼盒整体油箱表面铺放密度0.075 kg/m2(0.015 lb/ft2)铜网,可考虑为防电流通过紧固件向油箱内传导,可在紧固件区添加铺放密度0.300 kg/m2的铜网。在铜网与碳纤维零件表面间铺覆一层玻璃布并至少延展出铜网边缘25 mm(1 in)左右以防电化学腐蚀。湿安装紧固件并密封两端钉头。对零件进行界面、填角密封。通过上述设计对零件表面、紧固件、零件界面进行三个层级的防护,如图2所示。

注:湿安装紧固件,密封钉头、钉套、界面、填角。图2 复合材料整体油箱防雷击设计示意图

复合材料飞机蒙皮结构若不进行有效的雷电防护处理,在直接遭受雷击时会产生严重的损伤(纤维分层断裂),使强度、刚度大幅降低,不能保证整体油箱安全。复合材料结构的防护系统从原理上可分为两类:一类是提供雷电电流通道的导电层防护系统;另一类是使防护对象与雷电电流通道隔离的绝缘防护系统。导电防护系统是在复合材料表面加金属网、金属分流条、火焰喷涂铝等。绝缘防护系统是在复合材料表面覆盖薄膜或涂层形式的高介电强度材料。防护方式的选用,不但要考虑防护效果情况,还要综合考虑结构重量、经济成本及生产可行性,同时还要兼顾特殊部位的细节设计要求,如紧固件的绝缘、铺垫玻璃布、填角密封等。采用的雷电防护系统,要经试验验证复合材料整体油箱内部不产生电晕和流光。

2 静电防护设计

飞机在加油和飞行过程中,油箱内的燃油始终处于晃动状态,尤其是机动飞行时,燃油对油箱内部结构有剧烈摩擦、撞击和溅泼现象,燃油本身也有搅动,这些动作都易产生静电和静电荷的积聚。静电产生的同时也会随导体泄漏、释放。但若不采取抗静电措施,航空煤油和复合材料本身导电性很差,静电泄漏很慢,当静电积累到一定程度,油箱内油气达到可燃状态时,就可能在油箱内产生静电放电火花,造成爆炸或火灾事故。为防止飞机因静电引起的灾难事故,复合材料整体油箱必须进行静电防护设计,并通过试验加以验证。

2.1 静电防护设计要求

根据静电规律,静电防护设计从两方面考虑,一是如何减少静电的产生,二是如何加快静电的消散及中和。

2.2 静电防护措施

2.2.1 防静电设计分析

静电荷可由飞机加油时从外部带入、外部结构传导至油箱内及飞行时燃油与油箱内壁冲撞产生。本文研究的民用飞机整体油箱由碳纤维的上下壁板、前后梁及金属支撑肋和连接附件组成。复合材料和燃油电导率低,静电荷向外部传导慢,容易积聚在油箱内部尖角处而产生放电火花。根据该机整体油箱结构特点,可考虑防止外部电荷传入的隔离设计和采用避免电荷积聚产生火花的结构设计及使内部电荷形成不构成危害的微弱电流向外传导设计。

2.2.2 防静电设计方案

1)根据静电防护设计分析,兼顾可靠性和工艺可行性,本文研究的整体油箱采用由外及内的立体防护措施。其设计方案为:

(1)碳纤维材料部件外部铺设铜网,既传导雷击扫掠电荷也可扩散机身金属结构传来的电荷,从而避免电压击穿复合材料件进入油箱内部;

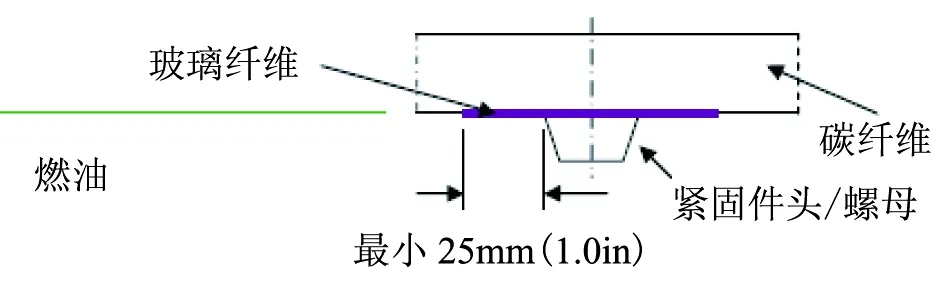

(2)碳纤维材料与金属材料接合面处铺设玻璃纤维以切断可能的电流传导路径,紧固件湿安装,并密封钉头及螺母以防电流由外向内传导并防止紧固件尖端电荷聚集打火花,如图3所示;

图3 碳纤维与紧固件间防护

(3)油箱内壁涂抗静电涂层,并在金属根肋处安装电刷对外进行电搭接,使翼盒油箱内电荷能通过机翼和机身框以微弱电流进行释放;

(4)油箱内系统部件进行电搭接,使电荷中和、传导,避免积聚;

(5)内部零部件尖端之间控制结构空隙,避免沉积电荷火花放电,如图4所示;

(6)拱桥式结构间隙较小处,为避免静电放电,可考虑碳纤维材料的长桁、加强筋等棱角处刷涂树脂保护。

2)静电防护设计

根据设计方案,对复合材料整体油箱内部典型结构作下述设计:

(1)碳纤维零件与紧固件。间隙配合,密封紧固件两端避免出现尖端,如图3所示。

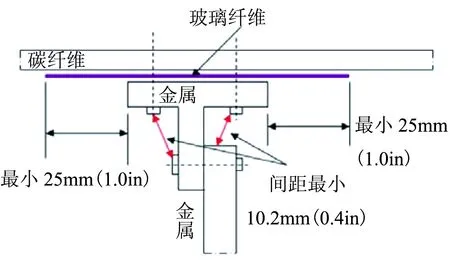

(2)碳纤维零件与金属零件。复合材料与金属相连,紧固件间隙配合,金属与金属相连,紧固件干涉配合,如图4所示。

(a) 金属零件不相连

(b) 金属零件相连图4 碳纤维与金属零件间防护

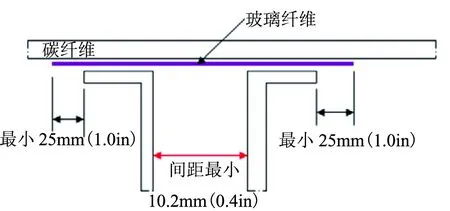

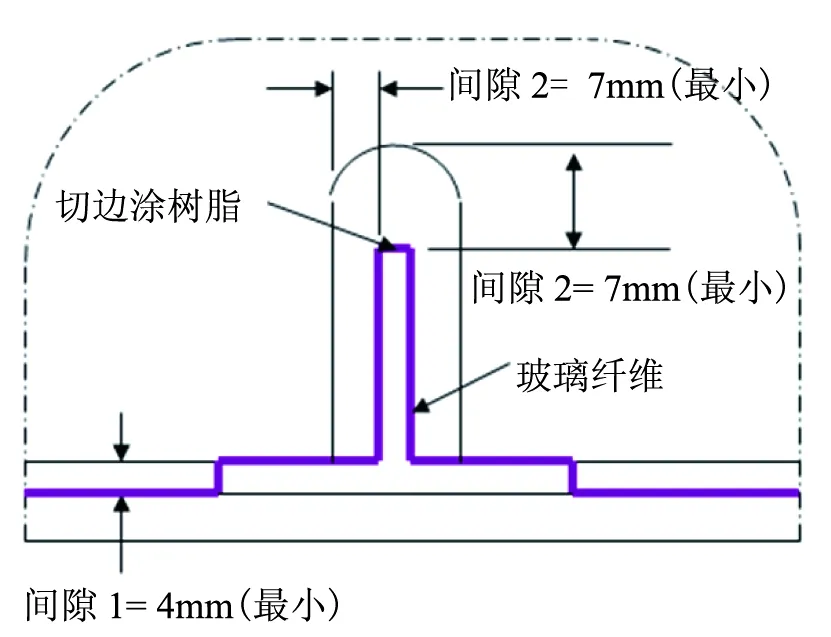

(3)复合材料壁板长桁与金属肋腹板间拱桥式结构。这种结构型式最易形成电荷积聚出现放电火花产生危害,这种结构要严格按表1和图5、图6进行细节设计。

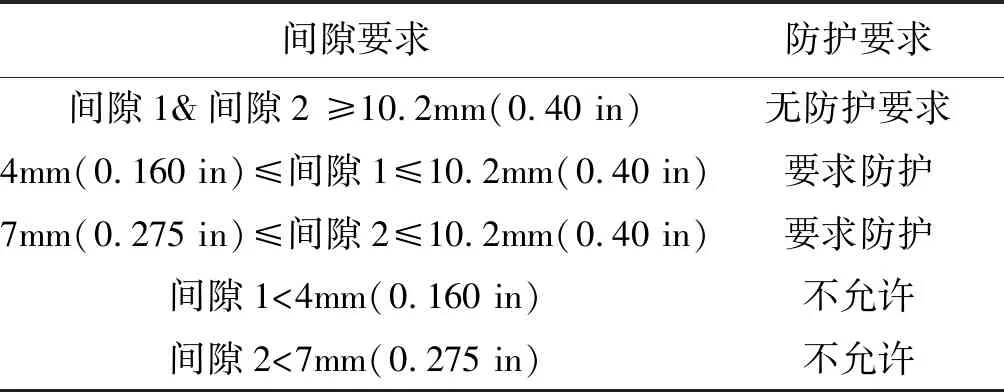

表1 整体油箱拱桥式结构静电防护要求

图5 拱桥式结构防护要求

图6 棱边刷涂树脂防护

刷涂树脂长度约510 mm(20 in),既可避免电荷边缘积聚,也能防止燃油浸入结构纤维内部。

静电的产生和消散是一个复杂的过程,对于一般结构很难给出定量计算结果,只能进行定性分析。减少静电产生可以使用抗静电剂、改善油箱内壁表面质量,避免结构有凸起部位;加快静电消散也可在内壁表面施加火焰喷涂铝或铺贴金属网。考虑工艺可行性及使用可靠性,在油箱内壁使用抗静电涂层来加快静电消散是最为可行的方法。

3 雷电、静电防护验证

雷电防护与静电防护相互关联。方案设计不但要阻止静电荷的产生、集聚,同时还要采取措施安全、可控的传导、释放电荷。雷电、静电防护设计的合理性、有效性和可靠性必须经试验验证。

3.1 雷电模拟试验

为了验证复合材料整体油箱和细节设计情况,要按相应的适航要求对油箱进行燃油蒸气点火及电晕和流光的直接效应试验,并根据试验结果调整设计参数。

3.2 静电防护试验

为考察复合材料整体油箱在各种飞行状态下产生静电的情况及防护措施效果,对油箱试样要进行静电验证试验,及对油箱复合材料在各种状态下的电性能试验。通过模拟试验测出油箱最大静电火花能量符合要求证明油箱静电防护设计合格。

3.3 设计结果

通过检测上述民机复合材料整体油箱可得:

1)整体油箱电阻值近似为80 mΩ;

2)相连金属零件间电阻值小于2.5 mΩ;

3)复合材料零件表面两点间(铺设铜网)电阻值小于10 mΩ;

4)金属零件与复合材料零件(敷设铜网)结合处电阻值小于(10±5) mΩ。

通过试验,上述设计方案的复合材料整体油箱雷电、静电防护设计满足要求。

4 油箱内系统设备的静电及电磁防护设计

由于各种原因,油箱内会沉积大量静电荷,这些电荷与电子设备耦合,产生沉积静电,会损坏某些元器件,对飞机效能产生直接影响。同时,复合材料制成的整体油箱壁板降低了隔离外部电磁场的电磁屏蔽效能,雷电等外部比较强烈的高能量磁场能够使得中央翼盒内部一些灵敏的系统部件失效,因此必须对油箱内部的系统设备进行静电及高频电磁防护。

通过整体油箱的雷电、静电防护设计可以达到一定的雷电电流传导、屏蔽电磁干扰及减少和消散静电荷,为保障电子设备的安全、可靠及降低设备间的电磁影响,对油箱内的系统管路和电子设备也要作出相应防护。

合理布置管路,保护方案为:

1)每个管路上至少安装2个电荷绝缘器,其间距不大于3 660 mm(144 in),以控制静电荷在管路上的聚集;

2)管路与结构之间的间距最小为6.4 mm(0.25 in);

3)管路的设计、安装严格按照相应规范;

4)支撑管路的夹子和卡箍采用具有一定传导性的非金属材料制成,安装在金属零件上使管路上的电荷以微弱电流形式传导到金属结构体上。

通过上述的隔离、搭接设计,可有效控制、传导系统设备上的静电荷,并免受强磁场干扰。

5 结论

随着复合材料在飞机上的使用部位和应用面积的不断扩大,以及电气、电子设备的不断更新,复合材料电性能对飞机特性的影响也逐渐暴露出来,这些问题不解决,势必对飞机的飞行安全构成严重威胁,也影响装备效益。复合材料的整体油箱相比金属整体油箱,雷电、静电防护和电磁屏蔽设计尤其重要。本文所述的民用飞机复合材料整体油箱采用的雷电、静电防护设计方案经试验证明是安全可靠的。