篱架式栽培葡萄双边作业株间自动避障除草机设计与试验

于畅畅,徐丽明,王庆杰,袁全春,马 帅,牛 丛,袁训腾,曾 鉴,王烁烁,陈 晨

篱架式栽培葡萄双边作业株间自动避障除草机设计与试验

于畅畅,徐丽明※,王庆杰,袁全春,马 帅,牛 丛,袁训腾,曾 鉴,王烁烁,陈 晨

(中国农业大学工学院,北京 100083)

针对现有篱架式栽培葡萄园中株间除草机作业效率不高、葡萄藤周围未除草区域较大等问题,该文设计了一种双边作业的株间自动避障除草机。通过对除草单体各部件进行理论分析,确定了行宽调节机构、信号采集机构、自动避障机构和除草刀盘等关键部件的结构及参数,其中避障液压缸行程为150 mm,除草刀盘半径为150 mm。在ADAMS中建立了除草机虚拟样机模型,进行单因素仿真试验,确定了避障液压缸速度、前进速度和控制系统预设的当触杆转动达到一定角度触发自动避障机构工作的阈值(简称“角度阈值”)为主要影响因素。以仿真得到的3个主要影响因素为试验因素,以除草作业覆盖率为评价指标,设计了二次回归组合试验,建立了除草作业覆盖率的回归模型,得到最优参数分别为:避障液压缸速度160 mm/s,前进速度380 mm/s,角度阈值15.12°。在最优参数下进行了田间验证试验,得到平均除草作业覆盖率约为90.02%。采取双边同时作业方式,作业效率比单边作业方式提高约1倍。该研究为可用于篱架式栽培葡萄及其他作物株间除草机的进一步优化提供参考。

农业机械;设计;试验;篱架式栽培葡萄;株间;自动避障;除草机;ADAMS

0 引 言

在葡萄种植过程中,田间管理对于保证葡萄的高品质至关重要,其中杂草控制是田间管理的重要环节之一[1]。常见除草技术主要分为化学除草技术与非化学除草技术[2]。化学除草虽然能控制草害,但长期使用会破坏生态环境并使杂草产生抗药性[3];非化学除草技术中,机械除草应用广泛,其中行间机械除草技术发展较为成熟,而株间机械除草技术由于田间作物植株识别和定位难度较大,目前研究进展缓慢[4-5]。

关于株间机械除草技术,国内外已开展了相关研究。丹麦的Melander[6]利用机器视觉技术识别作物株间杂草的位置,除草效果较好,但价格较贵。丹麦的Norremark[7-8]研究了一种基于GPS定位的自动避障株间除草机,整体作业效果良好,但总体受限于GPS精度和使用成本。美国的Cordill等[9]研究了一种自动避障玉米株间除草机,采用光电传感器检测玉米植株,试验结果表明,杂草对传感器的检测准确度有着比较大的影响。胡炼等[10-12]设计了基于爪齿余摆运动的株间机械除草装置,并研究了株间除草装置横向偏移量识别、作物跟踪控制方法和除草爪齿避苗控制算法,能满足株距20 cm及以上作物的株间除草要求,但除草爪避苗控制算法有待进一步优化。张朋举等[13]、陈树人等[14]研究了八爪式机械株间除草装置,并基于LabVIEW设计了控制系统,存在实际前进位移与控制系统得到的位移不一致、电磁吸合装置响应延时等问题。韩豹等[15]、葛玉晓[16]研究了水平圆盘式除草装置和组合梳齿式株间除草机,应用于玉米、大豆等中耕除草作业中,不适合在作物残茬茎秆过多的田间进行除草作业。徐丽明等[17]研究了一种单边作业的篱架式葡萄株间自动避障除草机,通过触杆识别葡萄藤的位置,采用液压系统驱动除草机避开葡萄藤,具有一定除草效果,但整机只能单边作业,作业效率不高,并且整机采用四连杆机构,工作过程中液压油箱、机架主体同时随除草部件左右摆动,整机移动部件总质量较大,惯性较大,作业操作难度大。

本文在已研究[17]基础之上,设计了一种双边作业的株间自动避障除草机,阐述了除草机除草及避开葡萄藤工作原理,研究了关键部件的结构及参数。在ADAMS中建立参数化的虚拟样机模型,并进行运动学分析和单因素试验,得到影响除草机作业效果的主要因素。设计二次回归组合试验,分析各因素对除草效果的影响,得到最优工作参数组合并进行田间试验验证,以期为篱架式葡萄园及其他果园株间机械除草技术的发展提供参考。

1 株间自动避障除草机总体结构与工作原理

1.1 整机总体结构

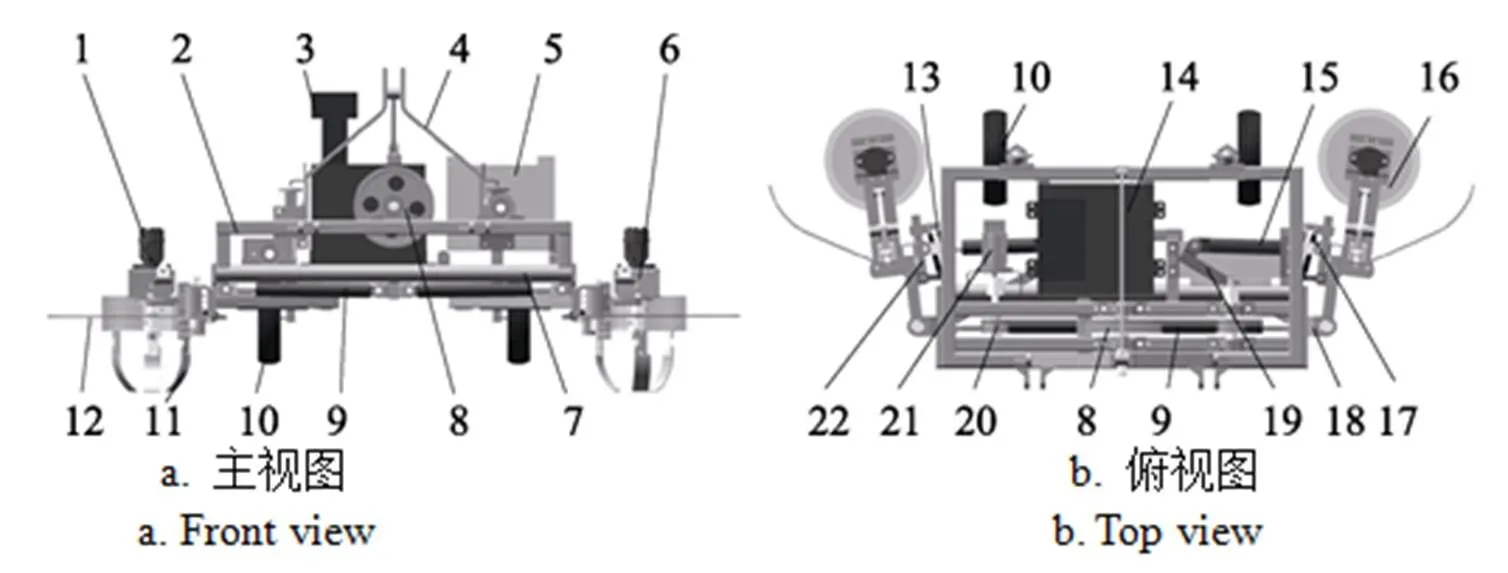

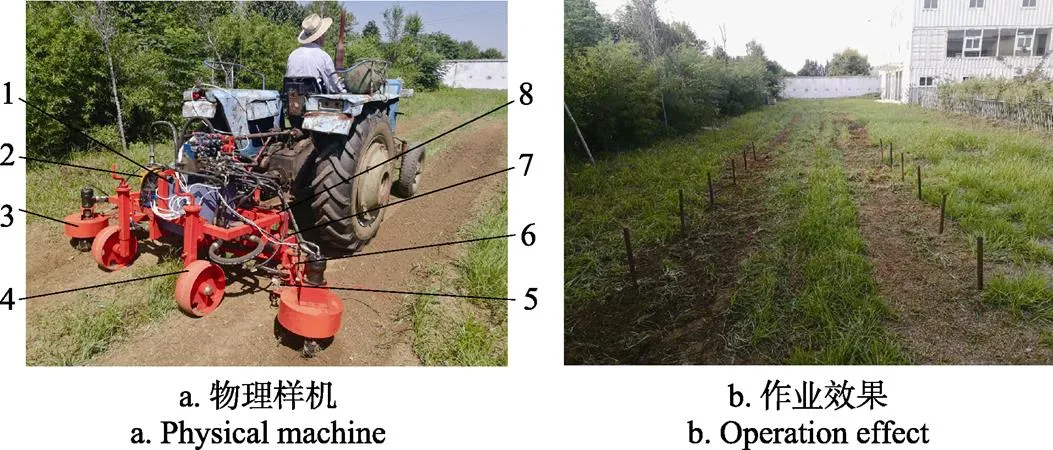

株间自动避障除草机总体结构如图1所示,主要包括机架、液压系统、传动系统、地轮和除草单体,机架是整机部件的安装载体,液压系统各元件安装在机架上方,三点悬挂安装在机架前方,与拖拉机悬挂系统相连;液压系统主要由液压油箱、电磁阀组、风冷却器、液压马达、液压泵、行宽调节液压缸和避障液压缸等组成,液压马达为除草刀盘旋转提供动力,行宽调节液压缸为行宽调节机构提供动力,实现对作业行宽调节,避障液压缸使除草单体进出株间,实现避开葡萄藤的功能;地轮安装在机架后方,调节地轮的高度,可改变除草刀的入土深度;带轮传动系统安装在机架前方,大带轮轴通过十字万向节与拖拉机动力输出装置(power take-off,PTO)相连,小带轮轴通过联轴器与液压泵相连,通过带轮传动系统将拖拉机动力传递到液压系统;除草单体由行宽调节机构、信号采集机构、自动避障机构和除草刀盘等组成,整机左右两边各安装1个除草单体,实现对两行葡萄同时进行株间除草作业,比单边作业方式的作业效率提高约1倍。

1. 液压马达 2. 机架 3. 电磁阀组 4. 三点悬挂 5. 风冷却器 6. 除草单体7. 圆管 8. 大带轮 9. 行宽调节液压缸 10. 地轮 11. 除草刀 12. 触杆 13. 位移传感器 14. 液压油箱 15. 避障液压缸 16. 除草刀盘 17. 气弹簧 18. 行宽调节机构 19. 自动避障机构 20. 小带轮 21. 液压泵 22. 信号采集机构

1.2 工作原理

在株间自动避障除草机作业之前,根据作业地块葡萄行距的要求,首先调节行宽调节液压缸,使除草机作业宽度满足实际作业要求,并调节地轮高度,保证除草刀达到一定入土深度。作业时,拖拉机牵引除草机沿葡萄行方向前进,同时通过动力输出装置(power take-off,PTO)和带轮传动系统将动力传递到液压系统,液压系统通过液压马达驱动除草刀盘旋转。信号采集机构实时监测葡萄藤的位置,当触杆未碰到葡萄藤时,说明除草刀盘在相邻两颗葡萄藤之间,此时保持避障液压缸伸出,使除草刀盘进入葡萄株间进行除草作业;当触杆碰到葡萄藤时,触杆绕旋转轴转动,并带动位移传感器和气弹簧伸出,当位移传感器达到控制系统设置的阈值时,触发控制系统生成控制信号使避障液压缸缩回,带动除草刀盘进入葡萄行间;当触杆避开葡萄藤时,触杆和位移传感器在气弹簧的作用下回到初始位置,控制系统控制避障液压缸伸出,除草刀盘重新进入葡萄株间作业,完成避开葡萄藤并在葡萄株间浅松除草的作业过程。

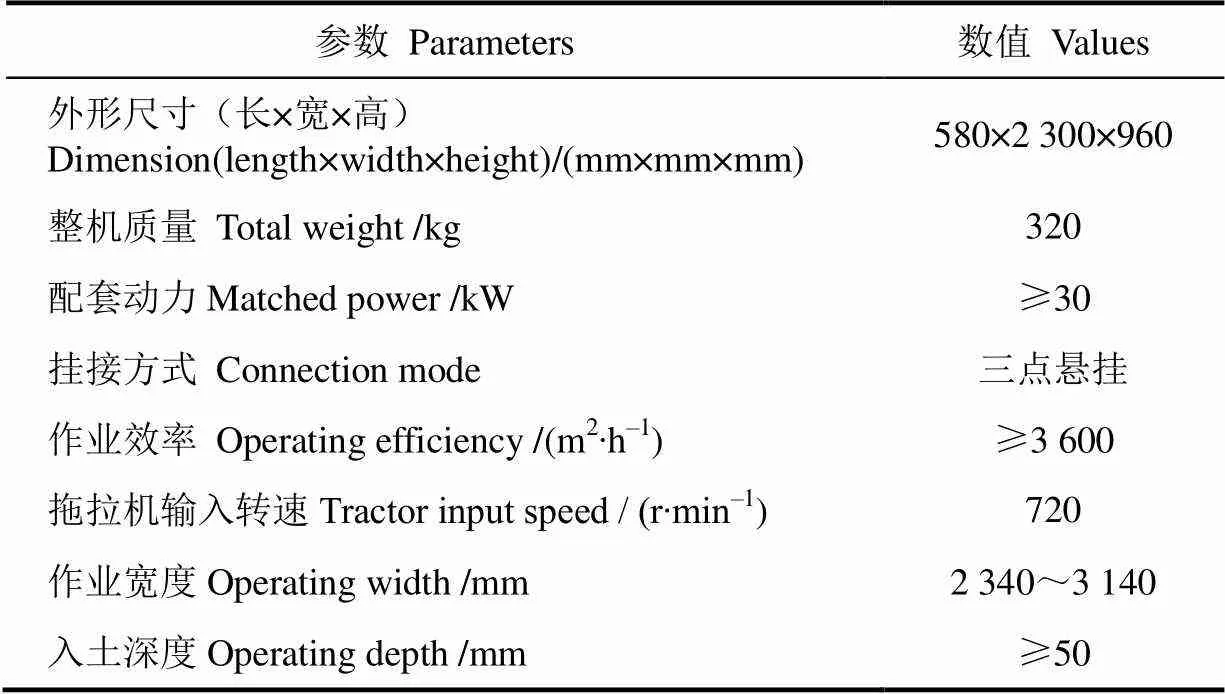

1.3 主要技术参数

结合篱架式葡萄栽培模式[18]和浅松除草的技术要求[19],要满足2.5~3.0 m不同行宽栽培模式的葡萄园的除草作业要求,并且除草入土深度不少于50 mm,确定株间自动避障除草机的主要技术参数,如表1所示。

表1 株间自动避障除草机的主要技术参数

2 关键部件设计

除草单体是株间自动避障除草机实现株间除草功能的关键部件,其中行宽调节机构要满足作业行宽要求,信号采集机构能准确识别葡萄藤位置,自动避障机构能避开葡萄藤并保证葡萄藤周围未除草区域最小,除草刀盘能完成浅松除草作业,因此需对关键部件进行理论分析与参数设计。

2.1 行宽调节机构

经前期分析与预试验,株间自动避障除草机具体作业过程示意图见图2。根据前期调研,国内篱架式栽培模式的葡萄园行宽多为2.5~3.0 m[18],为了提高适应性,本文设计的除草机具有行宽调节功能,通过改变行宽调节机构伸出距离的大小,即可实现对不同行宽的葡萄进行除草作业。行宽调节机构主要由行宽调节液压缸、行宽调节安装架和机架组成,行宽调节安装架选用外径50 mm的圆管,套装在机架上内径52 mm的圆管内,两者间隙配合,行宽调节安装架可在机架圆管内自由移动,行宽调节液压缸安装在两者之间,为两者移动提供动力,当打开管路截止阀时,行宽调节液压缸带动行宽调节安装架伸出或缩回,当关闭管路截止阀时,由于管路中液压油无流动,行宽调节液压缸长度保持不变,行宽调节安装架与机架圆管的相对位置也不变。实际作业过程中,通过液压系统控制行宽调节液压缸伸缩,改变行宽调节机构伸出距离,以满足实际作业行宽要求。为了满足2.5~3.0 m的作业行宽要求,并考虑到整机尺寸与各部件安装,取机架总宽度为1 400 mm,行宽调节安装架圆管长度为600 mm,考虑到必须保证除草单体能正常安装在机架上,行宽调节安装架圆管与机架圆管重合长度不少于200 mm,因此行宽调节机构所能伸出的最大距离为400 mm。为了满足行宽调节机构最大伸出距离,取行宽调节液压缸行程为400 mm,并且由于2个行宽调节液压缸总长必须小于机架总宽度,因此取液压缸安装长度为600 mm。经初步试验,当除草刀盘伸入葡萄株间的距离大于100 mm时能满足作业要求,取为120 mm。在样机设计时,单边除草刀盘能摆动到的最大位置距离行宽调节安装架边缘的长度为590 mm,计算可得除草机作业幅宽范围为2 340~3 140 mm,符合设计要求。

1. 行宽调节安装架 2. 葡萄藤 3. 除草刀盘覆盖区域 4. 葡萄行

1. Row width adjustment mount 2. Grape vine 3. Weeding cutter head coverage area 4. Grape row

注:为行宽调节机构伸出的距离,mm;为除草刀盘伸入葡萄株间的距离,mm;3为葡萄株距,mm;为除草刀盘覆盖区域边界到葡萄行的距离,mm。

Note:is the extending distance of the row width adjustment mechanism, mm;is the distance that weeding cutter extending into intra-row, mm;3is the row spacing of grapes, mm;is the distance from coverage area boundary of weeding cutter head to grape row, mm.

图2 整机作业过程示意图

Fig.2 Schematic diagram of machine operating process

2.2 信号采集机构

为了识别葡萄藤的位置,设计了信号采集机构,主要由位移传感器、气弹簧、限位装置和触杆等组成。位移传感器选用浙江台州西域电子公司的KPM-75(随位移变化输出0~5 V电压,行程为75 mm,最短安装长度为118 mm,两端为铰接接头),当触杆接触到葡萄藤时,此时触杆处于1位置,在葡萄藤的阻挡下绕点旋转,带动位移传感器伸出,当位移传感器达到控制系统设置的阈值时,即2位置,自动避障机构工作,从而使除草刀盘避开葡萄藤,具体工作过程如图3所示。

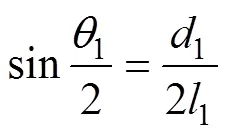

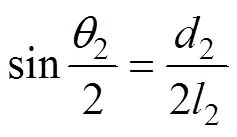

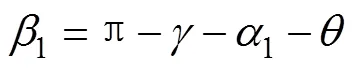

当避开葡萄藤后,在气弹簧的作用下触杆回到初始位置,气弹簧相比普通拉伸弹簧具有较大阻尼[20],能减小触杆回位时碰撞到限位装置时的振动,本文选取的气弹簧行程杆直径为6 mm,缸外径为15 mm,安装中心距为100 mm,行程为80 mm,阻尼为10 N∙s/mm。限位装置主要用于限定触杆可转动角度的范围。触杆由一段圆弧和一段直线2部分组成,其中圆弧半径与除草刀盘护罩半径相同,为180 mm,圆弧部分的弧度角为30°,为了保证除草刀盘不触碰到葡萄藤,触杆最远端的距离值应大于除草刀盘的最大距离,结合自动避障机构的结构参数,本文取触杆的直线部分长度1为415 mm,为了得到位移传感器安装点到中心点的长度2,根据图3中的几何关系

联立式(1)、(2)和(3)可得

经前期试验,当触杆绕中心点转动时触杆直线部分端点处变化的距离1为132 mm左右时,除草作业覆盖率高,并且自动避障机构触碰到葡萄藤的几率较小,因此取1为132 mm。位移传感器的行程对应0~5 V电压输出,实际测试中,当位移变化越小时,控制系统采集到的电压变化量越小,检测错误率越大,因此位移传感器的变化的距离2应尽量大一些,但变化距离过大时,会造成位移传感器检测时间加长,降低作业效率,考虑到位移传感器最大行程为75 mm,取2的值为35 mm。由式(4)计算可得位移传感器安装点到中心点的长度2为110.7 mm,取2为 110 mm。

1. 位移传感器 2. 气弹簧 3. 触杆 4. 限位装置

1. Displacement sensor 2. Air spring 3. Contact rod 4.Limit device

注:为触杆旋转中心;1为触杆绕点转动角度,(°);2为位移传感器安装点绕点转动角度,(°);3为触杆圆弧部分的圆弧角,(°);1为触杆直线部分的长度,mm;2为位移传感器安装点到中心点的长度,mm;1为当触杆绕中心点转动时触杆直线部分端点处变化的距离,mm;2为当触杆中心点转动时位移传感器变化的距离,mm;1为触杆初始位置;2为触杆绕中心点转动角度为1时的位置。

Note:is the rotation center of contact rod;1is the angle of contact rod rotating around the point, (°);2is the angle of mounting point of displacement sensor rotating around the point, (°);3is the arc angle of the arc part of contact rod, (°);1is the length ofthe straight part of contact rod, mm;2is the distance between mounting point of displacement sensor and the center point, mm;1is the varying distance of the end point of the straight part when contact rod rotates around the point, mm;2is the varying distance of displacement sensor when it rotates around the point, mm;1is theinitial position of contact rod;2is the position when contact rod rotates the angle of1around the point.

图3 信号采集机构工作过程示意图

Fig.3 Schematic diagram of the operating process of signal acquisition mechanism

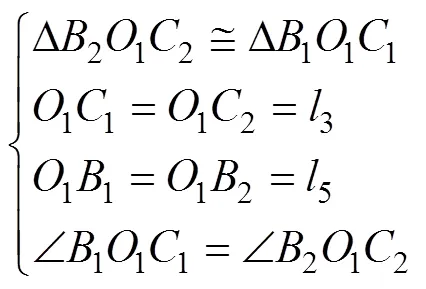

2.3 自动避障机构

为了在株间除草作业过程中实现避开葡萄藤的功能,设计了自动避障机构,主要由避障液压缸、液压缸安装架和除草刀盘安装架等组成。自动避障机构与机架采用单铰点连接,在除草作业时,只有除草刀盘在避障液压缸的作用下绕1转动,而徐丽明等[17]采用四连杆机构连接,工作过程中液压油箱、机架主体同时随除草部件左右摆动,整机移动部件总质量较大,惯性较大,相比之下采用单铰点连接方式,工作过程中移动部件的质量减小,惯性减小,作业操作难度降低,对葡萄藤损伤的几率也降低。作业时,当避障液压缸伸出时,除草刀盘进入葡萄株间,进行株间除草作业,当接收到信号采集机构获得的葡萄藤位置信息时,控制系统控制避障液压缸缩回,除草刀盘回到行间,实现株间除草作业时避开葡萄藤。自动避障机构实际工作过程中的运动分析可简化为二维平面运动模型,如图4所示,以1为原点,建立直角坐标系,对自动避障机构进行运动学分析。

1. 避障液压缸 2. 液压缸安装架 3. 除草刀盘安装架 4. 葡萄行

1. Obstacle avoidance hydraulic cylinder 2. Hydraulic cylinder mounting rack 3. Weeding cutter head mounting rack 4. Grape row

注:3为避障液压缸为最大伸出量时除草刀盘的位置;4为避障液压缸为最小伸出量时除草刀盘的位置;为除草刀盘的半径,mm;max为避障液压缸在4位置时的总长度,mm;min为避障液压缸在3位置时的总长度,mm;3为除草刀盘中心1点到1点的距离,mm;4为除草刀盘中心1点到1点的距离,mm;5为1点到1点的距离,mm;6为点到1点的距离,mm;1为3位置时除草刀盘中心1点到1点在方向的距离,mm;2为4位置时除草刀盘中心2点到1点在方向的距离,mm;为3位置时1点到葡萄行的垂直距离,mm;为11与11的夹角,(°);1为11与轴正方向的夹角,(°);2为21与轴正方向的夹角,(°);1为11和1的夹角,(°);2为12和1的夹角,(°);为1与轴负方向的夹角,(°)。

Note:3is theposition of weeding cutter head when obstacle avoidance hydraulic cylinder is at the maximum extension;4is theposition of weeding cutter head when obstacle avoidance hydraulic cylinder is at the minimum extension;is the radius of weeding cutter head , mm;maxisthe total length of obstacle avoidance hydraulic cylinder at the position of4, mm;ministhe total length of obstacle avoidance hydraulic cylinder at the position of3, mm;3is the distance between the center point1of weeding cutter head and the point1, mm;4is the distance between the center point1of weeding cutter head and the point1, mm;5is the distance between the point1and1, mm;6is the distance between the pointand1, mm;1is the distance in the directionofbetween the center point1of weeding cutter head and the point1at the position of3, mm;2is the distance in the directionofbetween the center point2of weeding cutter headand the point1at the position of4, mm;is the vertical distance between the point of1and grape row at the position of3, mm;is the angle between11and11, (°);1is the angle between11and the positive direction of the, (°);2is the angle between21and the positive direction of the, (°);1is the angle between11and1, (°);2is the angle between12and1, (°);is the angle between1andthe negative direction of the, (°).

图4 自动避障机构运动学分析

Fig.4 Kinematic analysis of auto obstacle avoidance mechanism

由图2作业示意图分析可知,当避障液压缸为最大伸出量时,即除草刀盘为最大作业行宽时,除草刀盘伸入葡萄株间的距离为120 mm,当避障液压缸为最小伸出量时,为保证除草刀盘在行间作业时不会碰到葡萄行,除草刀盘边缘到葡萄行的距离至少为0 mm,即图4中4位置时除草刀盘与葡萄行的位置,此时是满足作业要求时避障液压缸需要的最小行程。为了得到避障液压缸的最小行程,需要分别计算3和4位置时避障液压缸的长度。

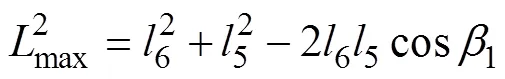

当避障液压缸为最大伸出量时,即图4中3位置,由几何关系可得

在D111中,由余弦定理得

在D11中,由余弦定理得

当避障液压缸为最小伸出量时,即图4中4位置,由于D212和D111的各边长为自动避障机构的设计尺寸,其值在运动过程中保持不变,故

由几何关系可得

在D12中,由余弦定理得

则自动避障油缸行程为

式中为避障液压缸的最小行程,mm。

根据前述行宽调节机构的设计要求,除草刀盘能摆动到的最大位置距离行宽调节安装架边缘的长度590 mm,其中1点距离机架边缘的设计长度为79 mm,则1点到除草刀盘最远处的距离为511 mm,取除草刀盘半径为150 mm,除草刀盘中心1点到1点在方向的距离1为361 mm,由式(11)、(12)可计算得2为241 mm。3、4、5、6和为自动避障机构的设计尺寸,其中:3为591 mm,4为349 mm,5为288 mm,6为533 mm,为31.6°。最终计算可得约为68 mm。考虑到在实际作业时,葡萄藤有一定直径,并且实际种植的葡萄行直线度有一定误差,经前期调研,当除草刀盘距离葡萄藤中心距离大于70 mm时能有效控制对葡萄藤的损伤,本文取避障液压缸的行程为150 mm。

2.4 除草刀盘设计

经过前期研究,在进行葡萄株间除草作业时,以葡萄行为中心,需除掉葡萄行左右两侧距离各为120 mm的区域才能满足作业要求,为达到所需除草区域宽度的要求,除草刀盘直径必须大于240 mm,经前期仿真分析,当除草刀盘直径为260~340 mm时,实际作业时除草作业面积覆盖率变化不大,考虑到实际作业过程中拖拉机无法保持直线前进,因此,为了达到作业要求的除草覆盖面积,选取除草刀盘的直径为300 mm。研究表明[19],当除草深度达到20~50 mm时,杂草根部被破坏,除草效果最佳,故本文采用浅松除草作业方式。选用小C型开垦刀作为除草刀片,每个刀盘共安装3个除草刀,呈间隔120°均匀分布。

3 除草轨迹仿真试验与分析

株间自动避障除草机具体作业过程如图2所示,其中除草刀盘运动轨迹覆盖区域的形状不同,除草作业效果也会有差异,经前期分析,除草刀盘运动轨迹覆盖区域的形状主要与拖拉机的避障液压缸速度、前进速度、控制系统预设的当触杆转动达到一定角度触发自动避障机构工作的阈值(以下简称“角度阈值”)和除草刀盘直径有关。为了研究株间自动避障除草机相关结构参数与运动参数对除草作业效果的影响,在ADAMS中建立除草机虚拟样机仿真模型[21-23],对避障除草过程进行仿真试验与分析,为试验因素的选择及样机的优化提供参考依据。

3.1 仿真模型建立

仿真试验的重点在于模拟除草作业过程除草刀盘的运动轨迹,因此为了提高仿真效率,本研究在建立仿真模型时对株间自动避障除草机进行简化。简化后的模型主要包括机架、避障液压缸、触杆、除草刀盘和葡萄藤等,其中葡萄藤简化为直径为30 mm的圆柱体,材质设为木质,圆柱体之间的间距为1 m,代表葡萄株距,触杆由Solidworks软件建立并导入到ADAMS中,其余均用连杆代替。根据实际工作时各部件的运动形式,在各部件之间添加固定副、旋转副或滑移副等约束[24-25]。为模拟触杆与葡萄藤的碰撞关系[26],在触杆与葡萄藤之间添加接触力,为使触杆能回到初始位置,在触杆与机架之间添加弹簧力,并为运动的部件添加驱动,主要包括3个驱动,其中用转速为500 r/min的旋转驱动模拟除草刀盘的转动,用速度为1(mm/s)的滑移驱动模拟拖拉机的前进速度,为模拟避障液压缸在控制系统控制下的伸缩运动,采用ADAMS中的IF函数设定避障液压缸作业速度为

式中为避障液压缸作业时速度,mm/s;2为避障液压缸初始速度,mm/s;为角度阈值,(°);1为触杆运动时绕点转动角度,(°);1为除草刀盘距离机架边缘的长度,mm。

模型建立完毕后,设置仿真总时间为5.0 s,步长为0.001 s,进行模拟仿真。ADAMS仿真时具有画点轨迹线的功能,在仿真计算后,可得到任意一点运动过程中的轨迹线。为获得除草刀盘的运动轨迹,在除草刀盘边缘呈45°均匀建立8个Maker点,用Maker点的轨迹线近似作为除草刀盘的运行轨迹。

3.2 仿真试验设计与评价指标

仿真试验以避障液压缸速度、前进速度、角度阈值和除草刀盘直径4个因素为研究对象,经预试验,当避障液压缸速度小于160 mm/s、前进速度大于380 mm/s时,除草刀盘与葡萄藤易碰撞,造成对葡萄藤的损伤,考虑到作业效率,前进速度不能太小,且避障液压缸速度过大时,所需要液压系统总排量过大,会造成散热困难和成本过高等问题,确定避障液压缸速度取值范围为160~200 mm/s、前进速度的取值范围为300~380 mm/s、角度阈值取值范围为15°~19°和除草刀盘直径取值范围为260~340 mm。为分析各因素对除草作业效果的影响,确定每个研究对象取5水平,以除草作业覆盖率[17]为评价指标,分别对4个研究对象进行了单因素试验,当对特定研究对象进行单因素试验时,其余3个研究对象的值均取中间水平值,最终分别得到4个研究对象的仿真结果,如图5所示。其中评价指标除草作业覆盖率为

式中M为除草作业覆盖率,%;为应除杂草面积,mm2;2为未作业面积,mm2。

为保证葡萄藤不受到损伤,设定以葡萄藤中心为圆心,半径为30 mm内的杂草不用除去,则未作业面积2为实际未作业面积减去理论上不需要除去的杂草面积。

以靠近除草机经过的葡萄行侧作为除草机作业侧,在除草机作业侧,对每株葡萄而言,当除草刀盘覆盖区域边界到葡萄行的距离大于150 mm时能满足作业要求,针对葡萄株距3为1 000 mm的种植模式,则应除杂草面积为

求解可得应除杂草面积为150 000 mm2。

注:单因素试验时,另外3个因素均为中间值。

Note: In single factor test, the other three factors are set intermediate values.

图5 各因素对除草作业覆盖率的影响

Fig.5 Effect of various factors on coverage rate of weeding

由图5a分析可知,在所选水平范围内,随着避障液压缸速度的增大,除草作业覆盖率逐渐减小,呈负相关趋势变化;同样,随着前进速度的增大,除草作业覆盖率逐渐增大,呈正相关趋势变化;随着角度阈值的增大,除草作业覆盖率逐渐增大,呈负相关趋势变化;而随着除草刀盘半径的增大,除草作业覆盖率无明显变化趋势。因此,确定避障液压缸速度、前进速度和角度阈值为影响除草作业效果的主要因素。

4 田间试验验证

4.1 试验地概况

试验于2018年8月在山东国丰机械有限公司农机试验田进行(116.8°E,35.6°N),如图6所示,采用直径为30 mm的圆管代替葡萄藤,按行距为3 m、株距为1 m依次将圆管埋在试验田中,共2行,每行6颗,以此模拟实际作业过程中的葡萄行。试验仪器和设备包括株间自动避障除草机样机、上海-50拖拉机(动力35.3 kW)、卷尺(香港宏利莱有限公司,0~5 m,精度为1 mm)、位移传感器KPM-150(浙江台州西域电子公司,量程150 mm,精度为0.1 mm)、数据采集卡NI USB-6008(美国国家仪器有限公司,模拟输入采样速率为10 kHz,采集电压范围为–10~10 V,精度为84.8 mV)、秒表(雷逸MB01)、电脑Lenovo G410(联想控股股份有限公司)等。

1. 液压油箱 2. 风冷却器 3. 除草刀盘 4. 地轮 5. 信号采集机构 6. 自动避障机构 7. 行宽调节机构 8. 机架

4.2 试验方案

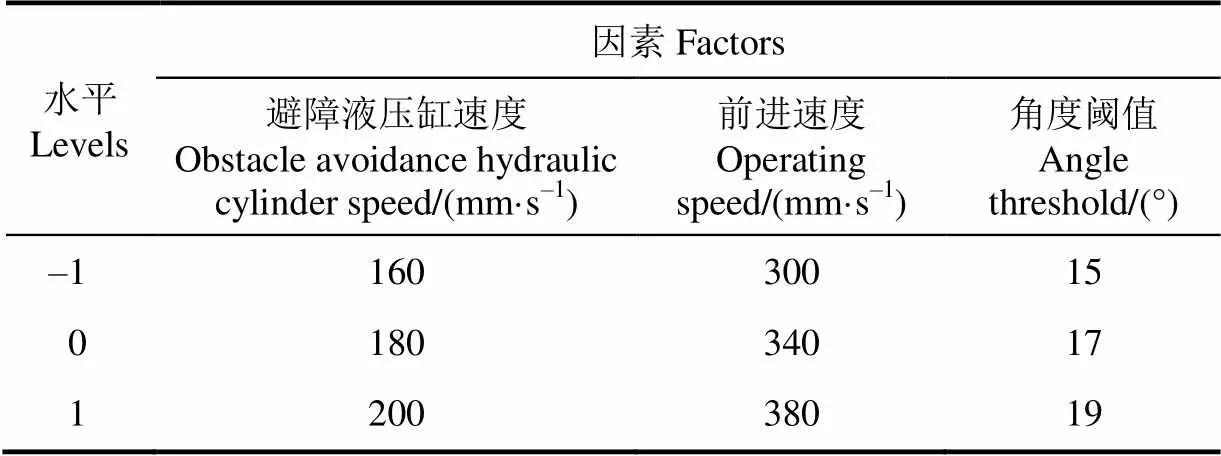

根据上述仿真试验结果与分析,为研究机具关键作业参数对除草效果的影响规律,选取前进速度340 mm/s、避障液压缸速度180 mm/s和角度阈值17°为试验因素零水平,以除草作业覆盖率为评价指标,根据Design-Expert 8.0.6软件响应曲面设计法中Box-Behnken Design原理确定试验因素水平编码表[27-29],如表2所示。

表2 试验因素水平

4.3 结果与分析

4.3.1 试验结果

根据 Box-Behnken Design试验原理,共包括17组试验,每组试验重复3次,取3次的平均值作为该组的试验结果,得出每组的除草作业覆盖率。试验安排与结果如表3所示。

表3 试验安排与结果

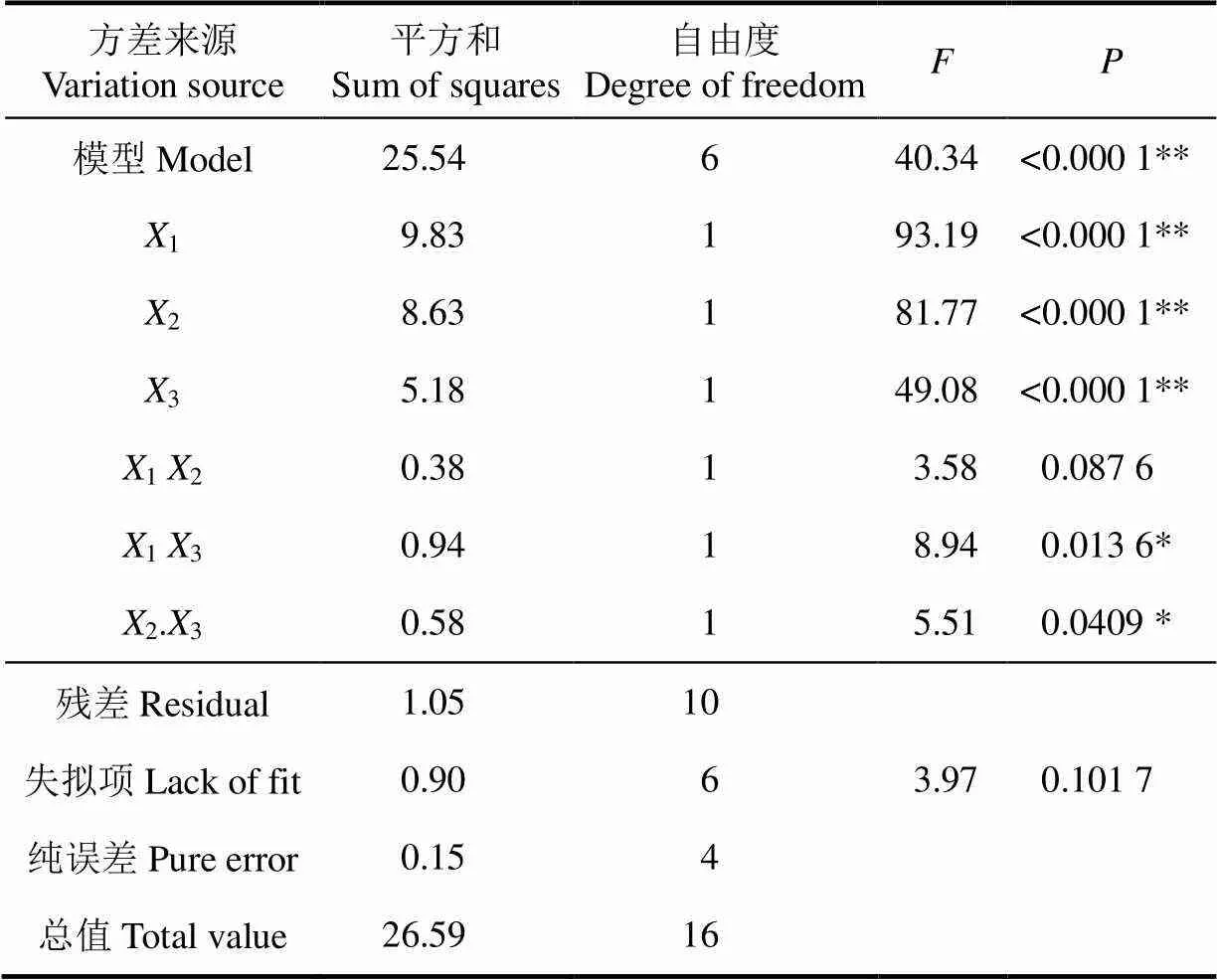

应用 Design-Expert 8.0.6对表3中试验数据拟合并进行方差分析, 采用2FI模型建立除草作业覆盖率的回归模型,回归模型的显著性检验结果如表4 所示。

表4 除草作业覆盖率回归模型显著性分析

注:**表示极显著(<0.01);*表示显著(<0.05)。

Note:**means highly significant (<0.01);*means significant (<0.05).

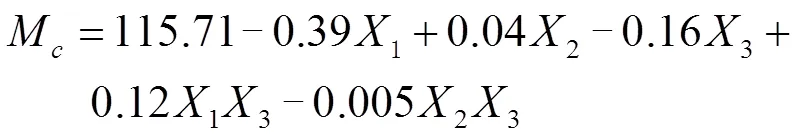

根据除草作业覆盖率的分析结果可知,1、2、3、13、23项的系数达到显著性水平(<0.05),其余项不显著。回归模型的值小于0.01,而失拟项的值为0.1017,说明回归模型极其显著且失拟不显著,回归有效。删除不显著项后得到除草作业覆盖率的回归方程为

4.3.2 响应曲面分析

由表4可知,避障液压缸速度×角度阈值(13)、前进速度×角度阈值(23)具有交互作用,由生成的响应曲面图分析两组交互因子对除草作业覆盖率的影响规律。

由图7a可知,随着避障液压缸速度的增大除草作业覆盖率呈减小趋势,因为避障液压缸速度越大,在同样的响应时间内避障液压缸的行程越大,从而使除草部件在避开葡萄藤时两者之间的距离加大,造成葡萄藤周围未作业面积加大,但避障液压缸速度不能太小,否则除草部件在行进过程中会来不及避开葡萄藤,对葡萄藤造成损伤,故避障液压缸速度在取值范围内应尽量取小。随着角度阈值的增大除草作业覆盖率呈增大趋势,这是由于角度阈值越大,说明触杆碰到葡萄藤需要转动更大的角度才会触发避障液压缸工作,此时触杆与除草部件的距离更小,即除草部件与葡萄藤距离更小,葡萄藤周围未作业面积也会相应减小,但角度阈值不能太大,否则避障液压缸在接收到触发信号后会来不及避开葡萄藤,损伤葡萄藤,故角度阈值应在取值范围内应尽量取大。除草作业覆盖率沿避障液压缸速度方向的变化速率大于沿角度阈值方向的变化速率,即避障液压缸速度对除草作业覆盖率的影响大于角度阈值对除草作业覆盖率的影响。

由图7b可知,随着前进速度、角度阈值的增大除草作业覆盖率呈增大趋势,这是因为当前进速度增大时,由于位移传感器的反应时间有一定延时,触杆实际转动的角度大于设置的角度阈值才会触发避障液压缸工作,使除草部件与葡萄藤距离减小,葡萄藤周围未作业面积也会相应减小,但前进速度过大会损伤葡萄藤,故在取值范围内应尽量取大。除草作业覆盖率沿前进速度方向的变化速率大于沿角度阈值方向的变化速率,即前进速度对除草作业覆盖率的影响大于角度阈值对除草作业覆盖率的影响。

由表4可知,避障液压缸速度、前进速度和角度阈值的值分别为93.19、81.77和49.08,结合响应面分析,各因素对于除草作业覆盖率的贡献率依次为避障液压缸速度、前进速度和角度阈值。

4.4 参数优化与验证试验

根据上述所建立模型,利用Design-Expert 8.0.6优化模块对回归模型进行参数优化[30-31],其中试验因素的约束条件为:避障液压缸速度160~200 mm/s,前进速度300~380 mm/s,角度阈值15°~19°,评价指标除草作业覆盖率取目标最大值为100%。最终优化得到3个试验因素参数值分别为:避障液压缸速度160 mm/s,前进速度380 mm/s,角度阈值15.12°,最佳除草作业覆盖率为90.15%。利用求解获得的最优试验参数进行田间验证试验,共重复3次,最终得到平均除草作业覆盖率约为90.02%,比组合试验的最高值提高了0.67个百分点以上。

图7 交互因子对除草作业覆盖率的影响

5 结 论

本文设计了一种双边作业的株间自动避障除草机,实现对2行葡萄同时进行株间除草作业,相比单边作业方式作业效率提高了约1倍,同时可根据实际作物的行宽改变除草机的作业行宽,并通过对除草单体各部件进行理论分析,确定了行宽调节机构、信号采集机构、自动避障机构和除草刀盘等关键部件的结构及参数,其中避障液压缸行程为150 mm,除草刀盘半径为150 mm。

1)在ADAMS中建立了除草机虚拟样机模型,并进行了参数化,对可能影响除草作业覆盖率的试验因素进行了单因素试验,最终确定避障液压缸速度、前进速度和控制系统预设的当触杆转动达到一定角度触发自动避障机构工作的阈值(简称“角度阈值”)3个因素为影响除草作业覆盖率的主要因素,为除草机样机试验及优化提供参考依据。

2)设计了二次回归组合试验,探明了避障液压缸速度、前进速度和角度阈值对除草作业覆盖率的影响规律,并应用Design-Expert 8.0.6软件对所建立的模型进行优化求解,得到最优参数分别为:避障液压缸速度160 mm/s,前进速度380 mm/s,角度阈值15.12°,在最优参数下进行了田间验证试验,获得平均除草作业覆盖率约为90.02%,比组合试验的最高覆盖率提高了0.67个百分点以上。

[1] 尚书旗,王东伟,鹿光耀. 我国葡萄机械化生产现状与发展趋势[J]. 农机科技推广,2014(5):7-9.

[2] 白勇,王晓燕,胡光,等. 非化学方法在农田杂草防治中的应用[J]. 农业机械学报,2007, 38(4): 191-196. Bai Yong, Wang Xiaoyan, Hu Guang, et al. Review of the development in non-chemical weed management[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(4): 191-196. (in Chinese with English abstract)

[3] Cordill C, Grift T E. Design and testing of an intra-row mechanical weeding machine for corn[J]. Biosystems Engineering, 2011, 110(3): 247-252.

[4] Midtiby H S. Estimating the plant stem emerging points (PSEPs) of sugar beets at early growth stages[J]. Biosystems Engineering, 2012, 111(1): 83-90.

[5] 刘文,徐丽明,邢洁洁,等. 作物株间机械除草技术的研究现状[J]. 农机化研究,2017,39(1):243-250. Liu Wen, Xu Liming, Xing Jiejie, et al. Research status of mechanical intra-row weed control in row crops[J]. Journal of Agricultural Mechanization Research , 2017, 39(1): 243-250. (in Chinese with English abstract)

[6] Melander B.Intelligent versus non-intelligent mechanical intra-row weed control in transplanted onion and cabbage[J]. Crop Protection, 2015, 72: 1-8.

[7] Norremark M. The development and assessment of the accuracy of an autonomous GPS based system for intra-row mechanical weed control in row crops[J]. Biosystems Engineering, 2008,101(4): 396-410.

[8] Norremark M. Evaluation of an autonomous GPS-based system for intra-row weed control by assessing the tilled area[J]. Precision Agriculture, 2012, 13(2): 149-162.

[9] Cordill C, Grift T E. Design and testing of an intra-row mechanical weeding machine for corn[J]. Biosystems Engineering, 2011, 110(3): 247-252.

[10] 胡炼,罗锡文,张智刚,等. 株间除草装置横向偏移量识别与作物行跟踪控制[J]. 农业工程学报,2013,29(14):8-14. Hu Lian, Luo Xiwen, Zhang Zhigang, et al. Side-shift offset identification and control of crop row tracking for intra-row mechanical weeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(14): 8-14. (in Chinese with English abstract)

[11] 胡炼,罗锡文,张智刚,等. 基于余摆运动的株间机械除草爪齿避苗控制算法[J]. 农业工程学报,2012,28(23):12-18. Hu Lian, Luo Xiwen, Zhang Zhigang, et al. Control algorithm for intra-row weeding claw device based on trochoidal motion[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(23): 12-18. (in Chinese with English abstract)

[12] 胡炼,林潮兴,杨伟伟,等. 株间除草装置的除草和避苗状态切换控制系统设计[J]. 沈阳农业大学报,2014,45(3):305-309. Hu Lian, Lin Chaoxing, Yang Weiwei, et al. Design of switch controlling system between the state of weeding and avoiding for intra-row weed mechanical control device[J].Journal of Shenyang Agricultural University, 2014, 45(3): 305-309. (in Chinese with English abstract)

[13] 张朋举,张纹,陈树人,等. 八爪式株间机械除草装置虚拟设计与运动仿真[J]. 农业机械学报,2010,41(4):56-59. Zhang Pengju, Zhang Wen, Chen Shuren, et al. Virtual design and kinetic simulation for eight claw intra-row mechanical weeding device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4): 56-59. (in Chinese with English abstract)

[14] 陈树人,张朋举,尹东富,等. 基于 LabVIEW 的八爪式机械株间除草装置控制系统[J]. 农业工程学报,2010, 26(增刊2):234-237. Chen Shuren, Zhang Pengju, Yin Dongfu, et al. Control system of eight claw intra-row mechanical weeding device based on LabVIEW[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(Supp.2): 234-237. (in Chinese with English abstract)

[15] 韩豹,申建英,李悦梅. 3ZCF-7700型多功能中耕除草机设计与试验[J]. 农业工程学报,2011,27(1):124-129. Han Bao, Shen Jianying, Li Yuemei. Design and experiment of 3ZCF-7700 multi-functional weeding-cultivating machine[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 124-129. (in Chinese with English abstract)

[16] 葛玉晓. 大豆株间除草装置设计与试验研究[D]. 哈尔滨:东北农业大学,2016. Ge Yuxiao. Design and Experimental Study on Intra-row Weeding Equipment for Soybean[D]. Harbin: Northeast Agricultural University, 2016. (in Chinese with English abstract)

[17] 徐丽明,于畅畅,刘文,等. 篱架式栽培葡萄株间除草机自动避障机构优化设计[J]. 农业工程学报,2018,34(7):23-30. Xu Liming, Yu Changchang, Liu Wen, et al. Optimal design of intra-row weeder’s auto obstacle avoidance mechanism for trellis grape[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 23-30. (in Chinese with English abstract)

[18] 常运涛,陈爱军,万保雄,等. 葡萄V形、篱架式改造成高宽垂架式[J]. 南方园艺,2010,21(4):17-20.

[19] 陈国才,邦生. 机械化保护性耕作新型机具—浅耕除草机[J]. 当代农机,2007(11):70-71.

[20] 刘增华,李芾,傅茂海,等. 空气弹簧的刚度及阻尼特性研究[J]. 机车电传动,2005(4):16-19. Liu Zenghua, Li Fu, Fu Maohai, et al. Study on stiffness and damping characteristic of air spring[J]. Electric Drive for Locomotives, 2005(4): 16-19. (in Chinese with English abstract)

[21] 李增刚. ADAMS入门详解与实例[M]. 北京:国防工业出版社,2006:171-176.

[22] 杜岳峰,毛恩荣,宋正河,等. 基于 ADAMS 的玉米植株收获过程仿真[J]. 农业机械学报,2012,43(增刊1):106-111.Du Yuefeng, Mao Enrong, Song Zhenghe, et al. Simulationon corn plants in harvesting process based on ADAMS[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(Supp.1): 106-111. (in Chinese with English abstract)

[23] 邢俊文,陶永忠. MSC.ADAMS-View高级培训教程[M]. 北京:清华大学出版社,2004.

[24] 张爱民,廖培旺,李伟,等. 基于Adams的棉田残茬废膜收集打捆机分析[J]. 农机化研究,2018,40(3):22-27. Zhang Aimin, Liao Peiwang, Li Wei, et al. Analysis research of cotton stubble collecting waste film bundling machine based on adams[J]. Journal of Agricultural Mechanization Research, 2018, 40(3): 22-27. (in Chinese with English abstract)

[25] 张立勇,饶洪辉,罗时挺,等. 基于ADAMS的油茶果采摘机械臂试验设计及优化[J]. 农机化研究,2017,39(11):158-163. Zhang Liyong, Rao Honghui, Luo Shiting, et al. Experimental design and optimazation of camellia fruit picking manipulator based on adams[J]. Journal of Agricultural Mechanization Research, 2017, 39(11): 158-163. (in Chinese with English abstract)

[26] 徐丽明,陈俊威,吴刚,等. 梳刷振动式枸杞收获装置设计与运行参数优化[J]. 农业工程学报,2018,34(9):75-82. Xu Liming, Chen Junwei, Wu Gang, et al. Design and operating parameter optimization of comb brush vibratory harvesting device for wolfberry[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(9): 75-82. (in Chinese with English abstract)

[27] 王云霞,张东兴,杨丽,等. 液压激振源自激振动深松机深松单体设计与试验[J]. 农业工程学报,2018,34(11):40-48. Wang Yunxia, Zhang Dongxing, Yang Li, et al. Design and experiment of hydraulically self-excited vibration subsoiler[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 40-48. (in Chinese with English abstract)

[28] 贾洪雷,郑健,赵佳乐,等. 仿蚯蚓运动多功能开沟器设计及参数优化[J]. 农业工程学报,2018,34(12):62-71. Jia Honglei, Zheng Jian, Zhao Jiale, et al. Design and parameter optimization of earthworm-like multi-function opener[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(12): 62-71. (in Chinese with English abstract)

[29] 赵淑红,谭贺文,王加一,等. 多功能集成式播种开沟器的设计与试验[J]. 农业工程学报,2018,34(11):58-67. Zhao Shuhong, Tan Hewen, Wang Jiayi, et al. Design and experiment of multifunctional integrated seeding opener[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 58-67. (in Chinese with English abstract)

[30] 田辛亮,赵岩,陈学庚,等. 4JSM-2000A 型棉秆粉碎及搂膜联合作业机的研制[J]. 农业工程学报,2018,34(10):25-35. Tian Xinliang, Zhao Yan, Chen Xuegeng, et al. Development of 4JSM-2000A type combined operation machine for cotton stalk chopping and residual plastic film collecting [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(10): 25-35. (in Chinese with English abstract)

[31] 田素博,杨继峰,王瑞丽,等. 蔬菜嫁接机嫁接夹振动排序装置工作参数优化试验[J]. 农业工程学报,2014,30(6):9-16. Tian Subo, Yang Jifeng, Wang Ruili, et al. Optimization experiment of operating parameters on vibration sorting-clip device for vegetable grafting machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(6): 9-16. (in Chinese with English abstract)

Design and experiment of bilateral operation intra-row auto obstacle avoidance weeder for trellis cultivated grape

Yu Changchang, Xu Liming※,Wang Qingjie, Yuan Quanchun, Ma Shuai, Niu Cong, Yuan Xunteng, Zeng Jian, Wang Shuoshuo, Chen Chen

(100083,)

Considering the problems of low efficiency and large area without weeding around the vine after operation, a bilateral operation intra-row auto obstacle avoidance weeder for trellis cultivated grape was designed. The weeder consisted of frame, hydraulic system, transmission system, land wheel and weeding device. Frame was installation carrier for all of machine components. Hydraulic system was used to provide power for weeder, driving two hydraulic motors and four hydraulic cylinders. Transmission system was the medium which transmitted power from tractor to hydraulic system. Land wheel made it possible to adjust the weeding depth. Weeding device was the key component for the weeder, and it was composed of row width adjustment mechanism, signal acquisition mechanism, auto obstacle avoidance mechanism and weeding cutter head. The extending distance of row width adjustment mechanism could be adjusted from 0 to 400 mm to adapt different row spacings in different fileds. The specific location of the grape vine could be identified correctly with signal acquisition mechanism. And the obstacle avoidance mechanism could avoid weeding cutter head from contacting the grape vine, which probably caused injuries. The weed was destroyed under high-speed rotation of weeding cutter head driven by hydraulic motor. The parameters of these key components of weeding monomer were determined by theoretical analysis and experiment. In order to research the effects of structural and operation parameters of automatic obstacle avoidance weeder, a brief virtual prototype model was built in ADAMS software, and key components were parameterized simultaneously. To simplify calculation, using link mechanism to replace the complex machine and constraints were set between different links. Kinematics simulations was carried out using virtual prototype model, and the simulation results of operating trajectory of weeding cutter head agreed with theoretical analysis. Then single factor simulation experiments were carried out in ADAMS with the coverage rate of weeding selected as the evaluation index. The simulation results confirmed that speed of obstacle avoidance hydraulic cylinder, operating speed of the weeder and angle threshold (defined as the rotation angle of feeler lever when control system triggered the automatic obstacle avoidance mechanism) were the main influence factors. Operating speed and angle threshold had positive impact on it, while speed of obstacle avoidance hydraulic cylinder had negative impact on it. In addition, quadratic regression general combination experiments were conducted by taking speed of obstacle avoidance hydraulic cylinder, operating speed and angle threshold as the experiment factors and coverage rate of weeding as the evaluation index. Analysis of variance (ANOVA) was performed to find the statistically significant parameters in field experiments and quadratic regression model was set up by response surface methodology with Design-Expert 8.0.6. It was showed that speed of obstacle avoidance hydraulic cylinder, operating speed and angle threshold were extremely significantly (<0.01) effective parameters, and the interaction of speed of obstacle avoidance hydraulic cylinder speed, operating speed and angle threshold were significantly (<0.05) effective on coverage rate of weeding. Furthermore, the optimizing function of Design-Expert 8.0.6 was used for the optimization in this paper and the results showed that when speed of obstacle avoidance hydraulic cylinder was 160 mm/s, operating speed was 380 mm/s and angle threshold was 15.12°, the optimal average coverage rate of weeding was 90.15%. Field experiment with the optimal combination of key parameters were carried out to testify the validity of optimization. The coverage rate of weeding was 90.02%, which is 0.67 percentage points higher than the results of quadratic regression general combination tests. This study could provide a reference for further research of intra-row weeder for trellis cultivated grape and other plants.

agricultural machinery; design; experiments; trellis cultivated grape; intra-row; auto obstacle avoidance; weeder; ADAMS

2018-11-07

2019-02-16

现代农业产业技术体系建设专项资金资助(CARS-29)

于畅畅,博士生,主要从事生物生产自动化技术与装备研究。Email:yuchang@cau.edu.cn

徐丽明,教授,博士生导师,主要从事生物生产自动化技术与装备研究。Email:xlmoffice@126.com

10.11975/j.issn.1002-6819.2019.05.001

S224.1+5

A

1002-6819(2019)-05-0001-09

于畅畅,徐丽明,王庆杰,袁全春,马 帅,牛 丛,袁训腾,曾 鉴,王烁烁,陈 晨.篱架式栽培葡萄双边作业株间自动避障除草机设计与试验[J]. 农业工程学报,2019,35(5):1-9. doi:10.11975/j.issn.1002-6819.2019.05.001 http://www.tcsae.org

Yu Changchang, Xu Liming, Wang Qingjie, Yuan Quanchun, Ma Shuai, Niu Cong, Yuan Xunteng, Zeng Jian, Wang Shuoshuo, Chen Chen.Design and experiment of bilateral operation intra-row auto obstacle avoidance weeder for trellis cultivated grape[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 1-9. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.05.001 http://www.tcsae.org