土压平衡顶管机刀盘的力学分析及优化设计

李 健

(安徽理工大学 机械工程学院, 安徽 淮南 232001)

顶管施工法是一种地下管道的施工方法,不需要挖掘表层,就可以穿越公路、地上建筑、地下工程等,具有安全性好、对环境无破坏等优点。土压平衡顶管机在掘进过程中,驱动装置推动顶管机前进,刀盘旋转带动刀具对土层进行切割。切削土通过刀头开槽填满压力土室和螺旋输送机壳体,以保持掘进面支撑力的平衡。

刀盘是顶管机施工过程中的关键部件,具有掘进施工、维护掘进工作面稳定、搅拌和排渣4大功能。顶管机的选型在不同地质条件下有所不同,一般采用面板型、辐条型和辐板型,不同类型的顶管机对应的开口率也不同,常采用30%~50%的开口率。刀盘设计的合理与否直接关系到施工过程的安全和效率。因此,对刀盘结构设计的要求越来越严格。

以土压平衡顶管机的辐板型刀盘作为研究对象,通过有限元仿真分析,对刀盘的刚度和强度进行评估和分析,建立一个刀盘结构的优化模型,为优化刀盘的尺寸参数、提高刀盘的整体性能提供了合理的基础。

1 刀盘模型

1.1 刀盘结构及尺寸参数

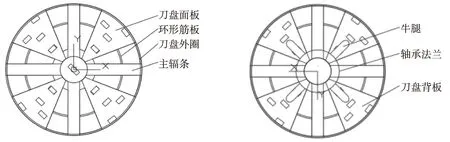

刀盘的结构既要考虑掘进性能,又要考虑渣土的流动性及掌子面的稳定性。辐板式刀盘由辐条和面板组成,兼有面板式和辐条式刀盘特点。辐板式刀盘使土压平衡更易于控制,泥沙流畅,避免出现泥土堵住刀盘开口的现象,使得刀盘的扭矩阻力得到了有效控制,并提供了较好的掘进性能。该土压平衡式顶管机刀盘的整体外形如图1所示。

图1 刀盘整体外形

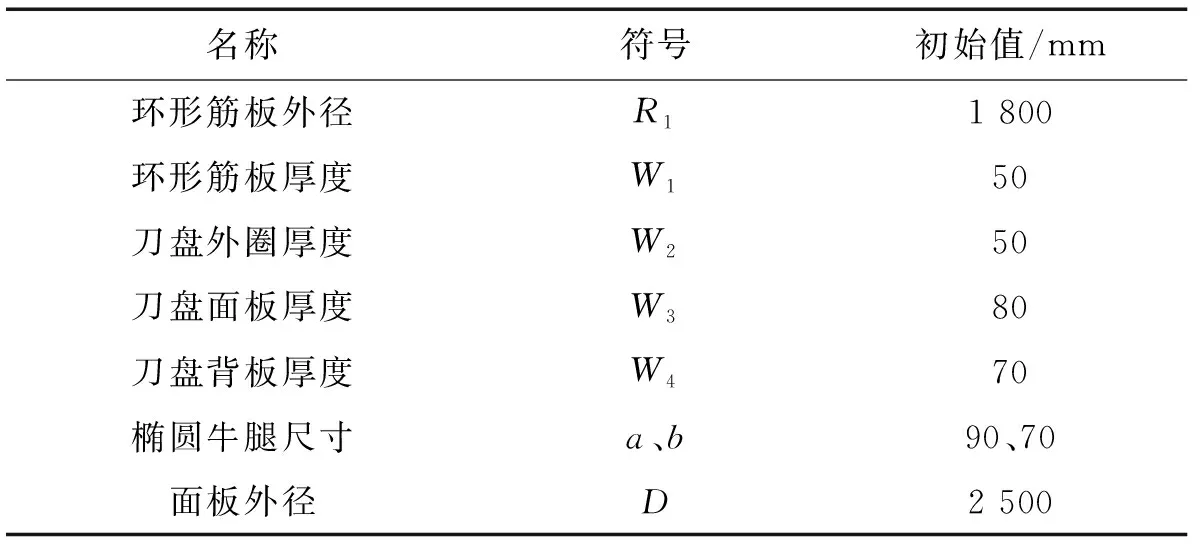

该辐板型刀盘的正面结构如图2所示,4块面板均无出渣口,辐条和面板之间采用2条环状筋板连接。刀盘背面如图3 所示,背面为与主驱动相连的轴承法兰,面板与法兰之间通过4根圆柱形牛腿连接,且刀盘与牛腿、牛腿与轴承法兰均采用焊接连接。该刀盘的开口率约为30%,其部分重要尺寸如表1所示。

图2 刀盘正面结构图 图3 刀盘背面结构图

表1 刀盘结构部分重要尺寸

1.2 刀盘材料

刀盘材料为结构钢,力学性能参数如表2所示。

表2 刀盘材料的力学性能参数

1.3 刀盘受力

1.3.1 刀盘转矩

刀盘在切削作业时应具有足够的转矩T以克服各项切土阻力矩[1,2],即

T=T1+T2+T3+T4+T5+T6+T7

(1)

式中:T1为刀盘的切削刀头产生的扭矩;T2为刀盘面板与土体的摩擦阻力矩;T3为刀盘开口内土体的摩擦阻力矩;T4为刀盘背面与土体的摩擦阻力矩;T5为刀盘侧面与土体的摩擦阻力矩;T6为搅拌棒搅拌土体的扭矩;T7为轴承及密封摩擦阻力矩。

在实际应用中,根据经验公式[3]估算:

T=αD3

(2)

式中:α为系数,取值16.5;D为刀盘直径,取值2.5 m。

代入式(1)和式(2),得

T=αD3=16.5×2.53=257.8(kN·m)

1.3.2 总推进力

土压平衡顶管机刀盘的推进力F主要由掘进过程中的各个阻力组成,为了计算简便,根据经验公式[4],有:

F=fπ·DCL+F0

(3)

(4)

式中:F0为初始阻力,kN;为管子与土体之间的剪切摩阻力,取值为4 kN/m2;DC为管子外径,DC取值为2.45 m;L为顶进长度,L取值为100 m;P1为挖掘面前土压力,P1取值为200 kPa;P2为地下水的压力,P2取值为60 kPa;ΔP为附加压力,一般为20 kPa。

代入式(3)和式(4),得

F=fπ·DCL+F0=4×3.1415×2.45×100+1320=4 398.67 kN

1.4 刀盘的有限元模型

基于以上推导的刀盘结构尺寸参数,在三维软件SolidWorks中建立了顶管机的刀盘三维实体模型。为缩短有限元分析时间和提高数值模拟的精度,需简化建立的实体模型。在简化时,因刀具和刀架对刀盘结构的整体强度影响较小,因此建模时可省去刀具和刀架这两部分的实体结构。

基于建立的刀盘三维实体模型,将该模型的文件格式改变,并且导入有限元分析软件ANSYS Workbench中,通过网格划分,生成刀盘的有限元分析与计算模型如图4所示,该模型共有9 032个节点,4 381个单元。

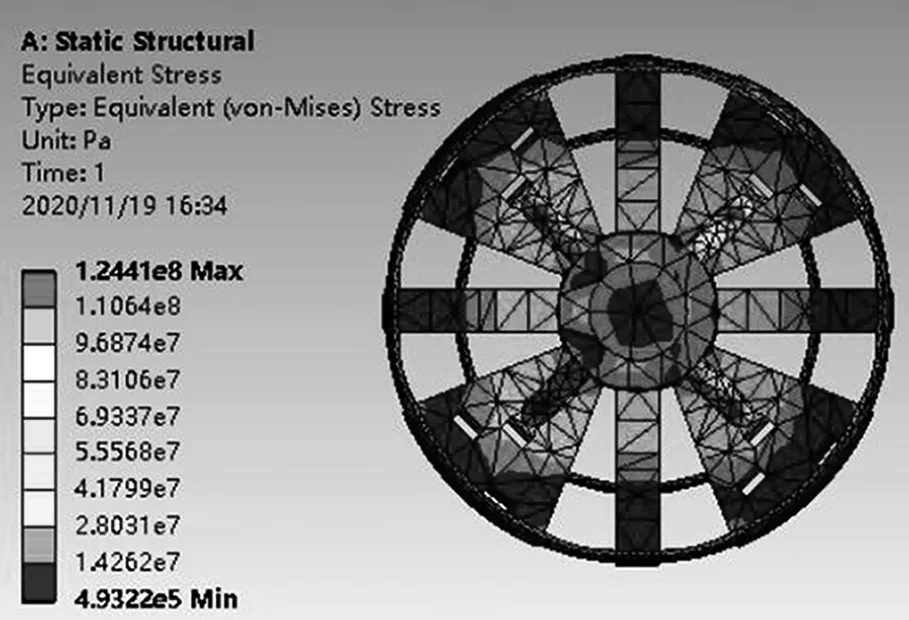

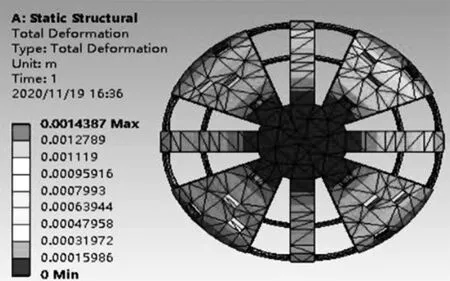

2 优化前刀盘模型的力学分析

对该模型进行静态模式的仿真分析,将计算出的扭矩以及总推进力作为边界条件,施加于该有限元分析模型。总推进力F施加在刀盘的正面,并对轴承法兰采取全约束方式,通过计算可得刀盘模型各处的等效应力和变形量云图,如图5和图6所示。

图5 优化前刀盘结构的等效应力云图

图6 优化前刀盘结构的变形量云图

由图5可以看出,在正常工况下刀盘上静强度较弱的部位为4根牛腿与面板背面的连接处以及面板与环形筋板的连接处,最大等效应力出现于牛腿靠近面板背面的外角点位置,其数值为124.41 MPa。将这一数值与表2中材料的σS值对比后可知,刀盘此处的静强度安全系数为2.01。由图6可以看出,刀盘上变形量的最大值出现在刀盘面板外边缘与外圈处,其数值约为1.4 mm。

3 优化后刀盘结构的力学分析

3.1 刀盘结构优化

分析结果表明,外圈、刀盘与外圈连接处、刀盘与环筋板连接处、刀盘面板与牛腿连接处、牛腿的变形量和集中应力较大,会加剧刀盘的失效、缩短刀盘的使用寿命。因此,为了使刀盘的力学性能有所提高,需要对刀盘的一些结构的尺寸进行系统的改善与优化。优化方案:将牛腿的尺寸更改为a=150 mm、b=120 mm,以降低集中应力对牛腿强度的影响;改变刀盘外圈和环形筋板的尺寸,以降低施加扭矩产生的扭转角;增加现有刀盘面板的开口率,开口率优化为35%,以降低刀盘的整体质量。

对于外圈和环形筋板的尺寸优化改进可依据以下材料力学公式[5]:

(5)

(6)

(7)

式中:T为横截面上的扭矩;l为两横截面间的距离;G为材料的剪切弹性模量,这里取G=7.692 3×1010Pa;D为空心圆截面的外径,这里取刀盘外圈的外径为2.5 m、环形筋板的外径为1.8 m;d为空心圆截面的内径;Ø为距离为l的两横截面间的扭转角;φ为单位长度的扭转角;Ip为横截面对圆心的极惯性矩。

将计算的参数值代入式(5)~式(7),改变刀盘外圈的内径,绘制函数图像,得到刀盘外圈在不同厚度情况下,不同刀盘外圈内径对应的单位长度扭转角的变化曲线如图7所示。

图7 不同刀盘外圈内径对应的单位长度扭转角

从图7可以看出,刀盘外圈的单位长度扭转角随着外圈内径的减小趋于平缓,当刀盘外圈内径小于2.4 m时,即刀盘外圈厚度为100 mm时,单位长度扭转角的变化曲线已经足够平缓,已经能满足直径为2.5 m的土压平衡顶管机刀盘的工作需求。

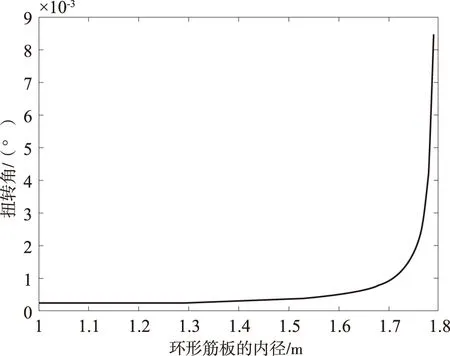

将计算的参数值代入式(5)~式(7),改变环形筋板的内径,绘制函数图像,得到环形筋板在不同厚度情况下,不同环境筋板内径对应的单位长度扭转角的变化曲线如图8所示。

图8 不同环形筋板内径对应的单位长度扭转角

从图8可以看出,环形筋板的单位长度扭转角随着筋板内径的减小趋于平缓,当环形筋板内径小于1.7 m时,即环形筋板厚度为100 mm时,单位长度扭转角的变化曲线已经足够平缓,已经能满足直径为2.5 m的土压平衡顶管机刀盘的工作需求。

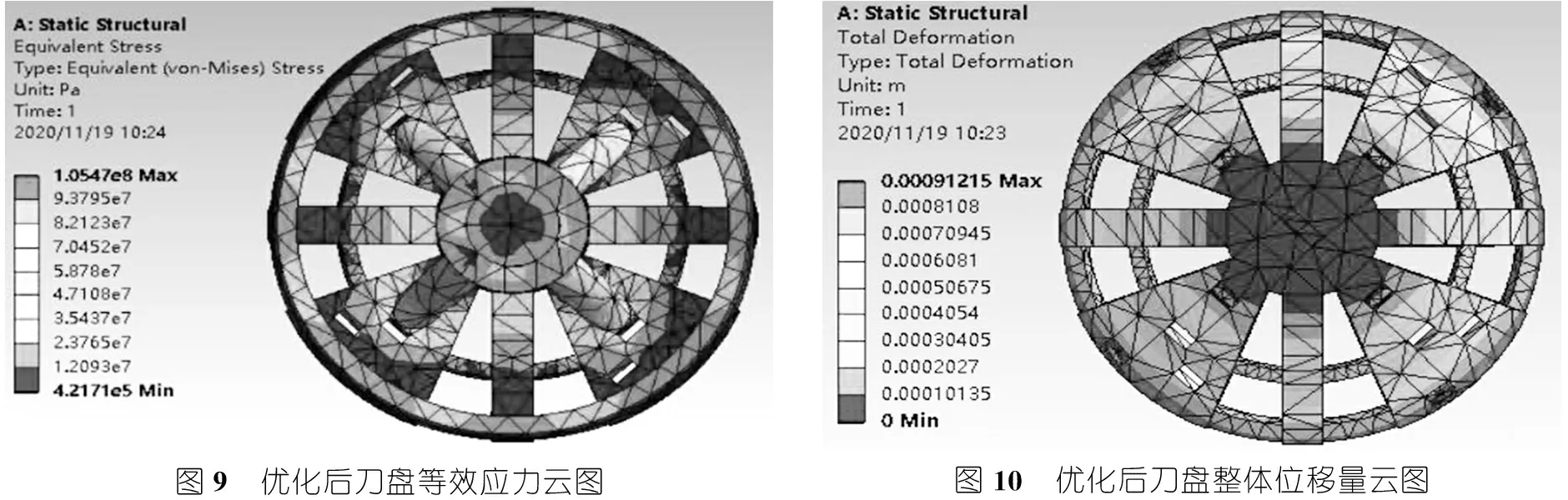

3.2 改进后的力学分析

通过对目标函数的处理,优化结果越小,优化结果越好,并对数据进行更新和分析计算,得到优化改进后的等效应力和变形量云图如图9和图10所示。由图9可以看出,最大等效应力仍出现于牛腿靠近面板背面的外角点位置,其数值为105.47 MPa,较优化前减少了15.22%。由图10可以看出,刀盘上变形量的最大值仍出现在刀盘面板外边缘与外圈处,其数值约为0.9 mm,较优化前减少了35.71%。

图9 优化后刀盘等效应力云图图10 优化后刀盘整体位移量云图

4 结 语

本文对土压平衡式顶管机刀盘采用了有限元法中的静力结构分析,确定出刀盘的薄弱部件,并对其进行尺寸参数的优化。结果表明:在正常工况下,刀盘结构的最大集中应力位于牛腿,且具体位于牛腿与法兰连接处的牛腿边缘;刀盘面板的边缘处产生了最大的位移量。通过优化,有效减少了刀盘的最大集中应力与最大位移量,进而提高了刀盘的强度和刚度降低了刀盘的整体质量。相较于优化前,刀盘的最大等效应力降低了15.22%,刀盘的开口率从原来的30%提高到了35%,使刀盘的质量由原来的52 956 kg减少到51 581 kg,减少了2.6%。经过优化后,刀板边缘的位移量减小了35.71%。

总的来说,经过优化后的土压平衡顶管机刀盘具有较高的力学性能,且变形小,在正常工况下能拥有足够的刚度和强度,可为土压平衡顶管机刀盘结构的分析和优化设计提供参考。