倍频微脉冲复合高功率磁控溅射TiCN薄膜结构及性能研究

张炜鑫,巩春志*,温家瑞,马玉山,刘海波,何 涛,岳 玲,田修波

(1.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001;2.吴忠仪表有限责任公司,宁夏 吴忠 751100)

0 引言

近年来,随着科技快速发展,涌现出许多新材料,而机械、航空、化学、电子等领域对材料性能的需求也越来越高。在材料的表面镀膜是一种重要的改善材料性能的手段,在科学研究与生产应用上扮演着越来越重要的角色[1]。目前单一膜中应用较多、研究较广的材料是TiN[2-3]。这是一种综合性能较好的材料,在M2工具钢上沉积TiN后,其使用寿命可提高5~20倍[4]。但随着制备工艺的提高,对于薄膜的性能也提出了更高的要求。传统二元膜,例如TiN、TiC等,已经不能满足要求,人们发现通过直接加入非金属元素B、C、O等,置换TiN中的部分N原子,形成Ti(N、X)结构的复合化合物薄膜[5-6]有利于获得更优异的使用性能。其中TiCN薄膜具有熔点高、热导性能良好,优质的硬度、韧性、耐磨、抗氧化以及耐腐蚀等优点,成为硬质薄膜研究领域的热点之一[7-9]。目前对TiCN硬质膜的研究主要通过调控溅射功率或氮气流量控制薄膜结构性能,Yang等[10]通过原位激光法,在不同溅射功率下制备TiN/TiCN复合薄膜,结果表明复合膜硬度及摩擦学性能均随薄膜中TiCN相含量的增加先升高后降低。Lackner等[11]和Restello等[12]分别用激光脉冲沉积和磁控溅射法制备TiCN薄膜,结果表明氮气流量对薄膜结构和摩擦学性能有重要影响。

1999年Kouznetsov等[13]提出了高功率磁控溅射沉积薄膜技术,虽然该技术具有离化率高、膜层致密、膜基结合力好的优点,但因沉积速率低生产效率低下,限制了该技术的发展与应用。高功率磁控溅射沉积速率低主要由两个因素造成[14]:其一,因为对靶材施加了较高的负电压,导致靶材对金属离子回吸作用明显;其二,在相同的功率下,高功率磁控溅射的平均电流远小于直流电流,而溅射率与电流大小成正比,因此小电流会导致较低的溅射率,从而导致薄膜沉积速率降低。哈尔滨工业大学田修波课题组研制了一种新型微脉冲复合高功率电源,复合脉冲主要由两部分组成:一部分是脉宽较长但电压相对较低的工作脉冲,即常规高功率脉冲;另一部分是脉宽比较短,但电压很高的引燃脉冲,即倍频微脉冲。首先利用引燃脉冲的高电压瞬间激发出大电流,同时提高电流的上升速率,在工作脉冲出现时放电仍然在持续,只需要利用电压较低的工作脉冲来维持电流稳定即可,同时较低的工作电压也能降低靶材上的负电压对金属离子的回吸作用。采用该微脉冲复合高功率电源制备TiCN薄膜,系统研究了乙炔流量对薄膜沉积速率和结构性能的影响。

1 实验部分

1.1 TiCN薄膜制备

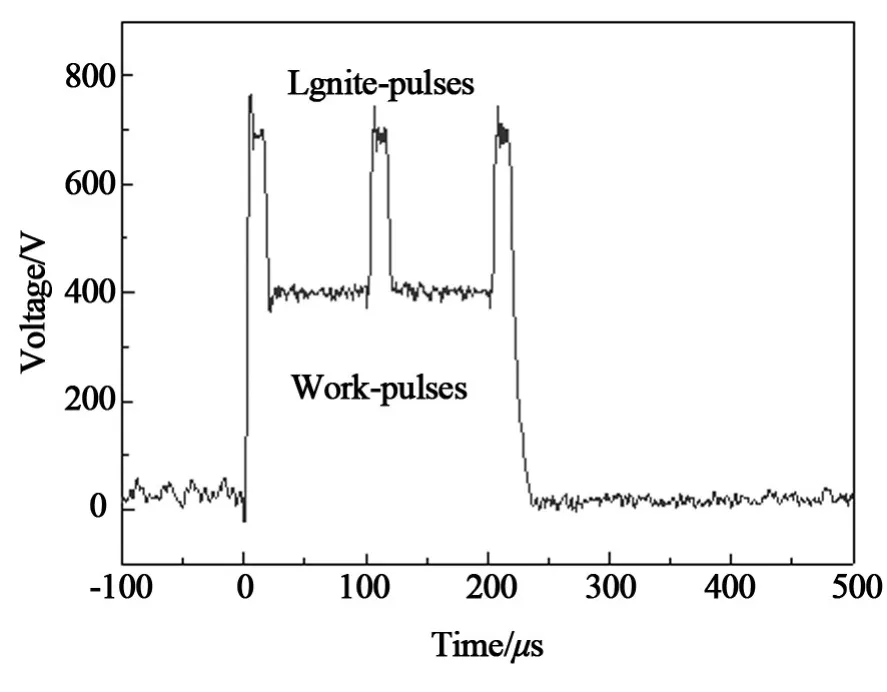

实验使用的磁控溅射电源为自制的微脉冲复合高功率电源系统,该电源系统引燃脉冲电压最高可达1 000 V,工作脉冲电压可达800 V,主频率为100~1 500 Hz,微脉冲频率为100~6 000 Hz,占空比连续可调。实验参数为:引燃脉冲电压为750 V,引燃脉冲宽度为10μs,数量为3个;工作电压为430 V,宽度为200μs,频率为500 Hz,实际放电波形如图1所示。工作压力0.7 Pa,其中,氮气流量5 mL/min,乙炔流量分别为0.8 mL/min、1.4 mL/min、2 mL/min、3 mL/min。镀膜前首先设置脉冲电压900 V,占空比75%,氩气流量为40 mL/min,进行偏压清洗30 min。之后设置偏压-400 V,75%占空比,沉积Ti过渡层5 min;再通入氮气,气体流量为5 mL/min,设置偏压-200 V,75%占空比,沉积TiN过渡层5 min;最后通入乙炔气体沉积TiCN。实验过程采用纯度为99.99%的Ti靶,大小为400 mm×100 mm×13 mm;基体为单面抛光硅片、M2高速钢和304不锈钢。对高速钢基体进行抛光处理,依次使用180#、320#、600#和1000#水砂纸在抛光机上进行打磨,之后采用1.0μm金刚石颗粒抛光剂将其抛光至镜面。实验中溅射气体选用99.99%的高纯氩气,工作气体是99.99%的高纯氮气和乙炔。沉积前基体依次在丙酮和酒精中各超声10 min并烘干。

图1 微脉冲复合高功率磁控溅射放电电压波形图Fig.1 The discharge voltage of multiple micro-pulse high power magnetron sputtering

1.2 TiCN薄膜分析表征

实验采用英国雷尼绍公司研发的inVia型显微激光拉曼光谱仪对TiCN薄膜的化学键结构进行表征。采用FEI公司生产的Helions NanoLab 600i的聚焦离子、电子双束显微镜观察TiCN截面形貌。采用自行研制的球-盘式摩擦磨损试验机对TiCN薄膜的摩擦磨损性能进行测试,Al2O3陶瓷球为摩擦副,载荷为100 g,电机速度为50 r/min,时间为900 s。采用日本KEYENCE公司生产的型号VHX-1000E正置式光学金相显微镜,观察TiCN薄膜摩擦磨损实验后的磨痕形貌。采用电化学分析仪测量TiCN薄膜的塔菲尔曲线及腐蚀电位和腐蚀电流,使用的腐蚀液为质量分数3.5%的NaCl溶液,腐蚀起始电压为-1.5 V,终止电压为0.5 V,静置时间为10 s。

2 结果分析

2.1 拉曼分析

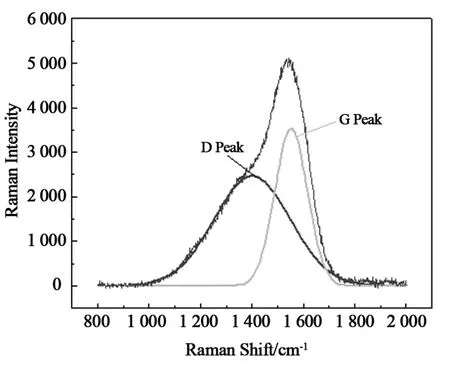

利用乙炔放电沉积TiCN薄膜过程中,C除了以固溶形式存在于TiN晶格中,还有可能以游离态形式存在于薄膜结构中,后者的存在会对TiCN薄膜性能有显著影响。图2是乙炔流量为1.4 mL/min时制备的TiCN薄膜拉曼光谱图,拉曼光谱中出现明显的D峰说明薄膜中存在细小无序的石墨结构,D峰和G峰强度比值ID/IG为0.70,薄膜中含有相对较多的sp2键,根据Robertson模型,TiCN薄膜中的游离态碳,是以相对较多的六元环型的类石墨结构及少量无序sp3网络结构形式存在[15]。

图2 TiCN薄膜拉曼光谱图Fig.2 Ranman spectra of TiCN film

2.2 薄膜截面形貌

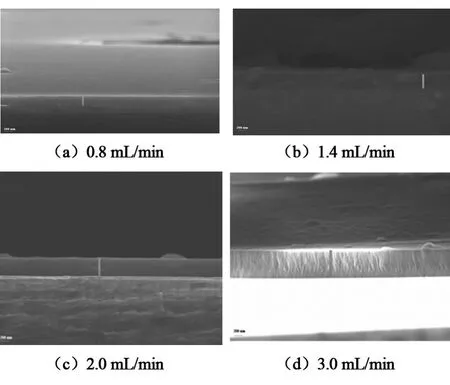

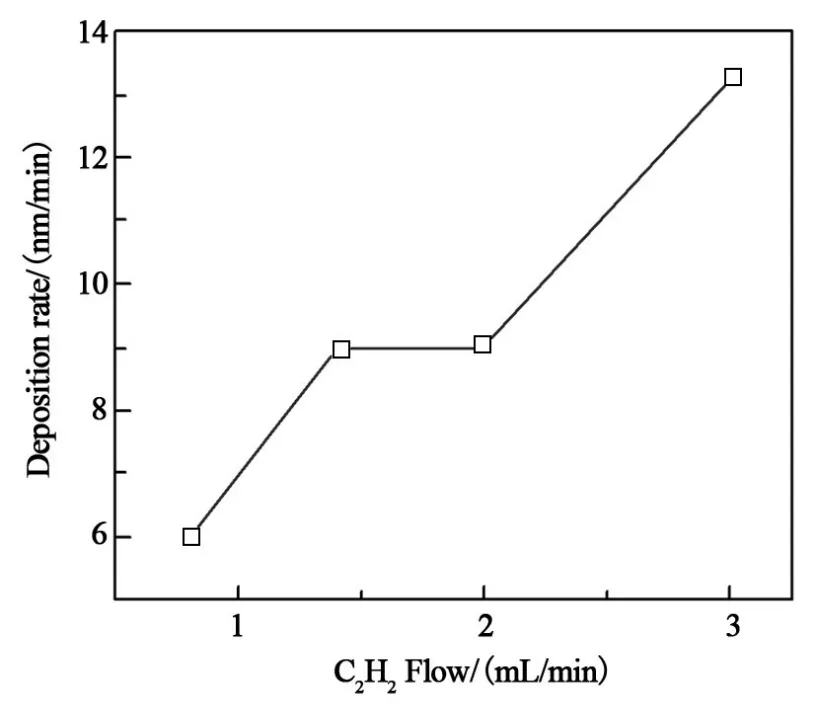

控制其他参数不变,不同乙炔流量下获得的薄膜截面形貌如图3所示,微脉冲复合高功率磁控溅射制备的TiCN薄膜结构均匀致密,测量分析可得:随着乙炔流量的增加,薄膜的沉积速率逐渐增大,由6.0 nm/min增加到最大的13.3 nm/min,如图4所示。这是由于乙炔气体流量增大,工作气体中乙炔含量增大,离化的乙炔量增加导致薄膜沉积速率增大。

2.3 摩擦磨损性能

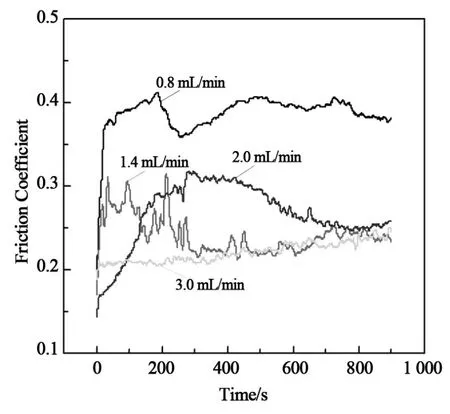

不同TiCN薄膜摩擦系数随时间变化曲线如图5所示。可以看出,初始时摩擦系数较小,随着时间的推移不断增加,当摩擦系数增加到一定值时开始趋于平稳。当曲线平稳时对应的摩擦系数即为薄膜的摩擦系数。当乙炔流量为0.8 mL/min时,TiCN薄膜的摩擦系数约为0.38;当乙炔流量分别为1.4 mL/min、2 mL/min、3 mL/min时,TiCN薄膜的摩擦系数约为0.26、0.25和0.23差别不大。

图3 不同乙炔气体流量下的薄膜截面形貌图Fig.3 The cross section morphology of films prepared by different C2H2gas flow

图4 不同乙炔气体流量下的薄膜沉积速率曲线Fig.4 The deposition rate of films prepared by different C2H2 gas flow

图5 不同乙炔流量下沉积薄膜的摩擦系数曲线Fig.5 The friction coefficient curve of films prepared by different C2H2gas flow

TiCN薄膜的摩擦系数开始随气体流量增加而降低,是因为随着乙炔气体流量的增加,薄膜中的C含量增加,以类石墨结构形式存在的C原子数量增多。这部分C原子在摩擦时形成了转移膜,起到了固体润滑的作用[16],从而使摩擦系数下降。

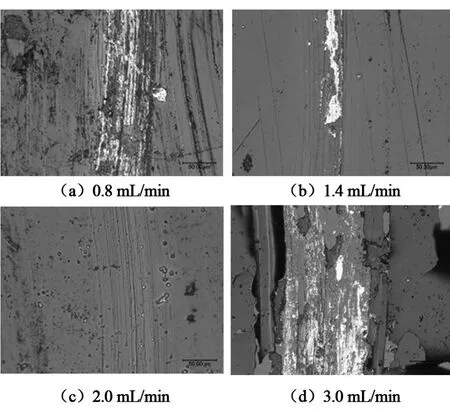

不同乙炔流量下制备薄膜的磨痕形貌如图6所示,当乙炔流量为2 mL/min时,薄膜未被磨透;当乙炔流量为1.4 mL/min时,薄膜仅有少量被磨透;而当乙炔流量为0.8 mL/min和3 mL/min时,薄膜被磨透;其中当乙炔流量为0.8 mL/min时,磨痕宽度为80.42μm;当乙炔流量为1.4 mL/min时,磨痕宽度为128.39μm。可以明显地看出,磨痕宽度随乙炔流量增加呈现先减小后增大的趋势。这是由于,随乙炔流量的增加,C原子的固溶与细晶强化作用使薄膜的硬度提高,同时具有类石墨结构的碳形成具有润滑作用的转移膜,从而改善了薄膜的耐磨性[16]。当乙炔流量进一步升高时,C原子的固溶及置换使薄膜晶格畸变增大、内应力增大,同时TiCN薄膜向不定形相转变[17-18],使膜基结合力变差,从而发生薄膜脱落的现象,因而磨痕明显变宽。

图6 不同乙炔流量下沉积薄膜的磨痕形貌图Fig.6 The wear morphology of films prepared by different C2H2gas flow

2.4 耐腐蚀性能

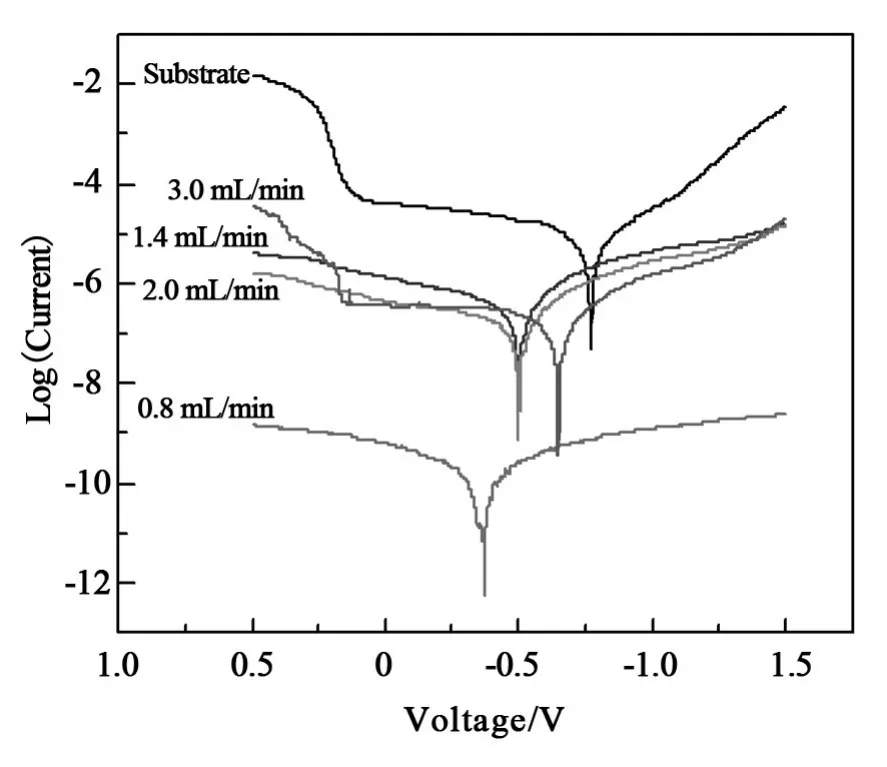

TiCN薄膜的塔菲尔曲线如图7所示,304不锈钢基体的腐蚀电位为-0.771 V,TiCN薄膜的腐蚀电位均高于基体,当乙炔气体流量为0.8 mL/min时,腐蚀电位最高,为-0.369 V。

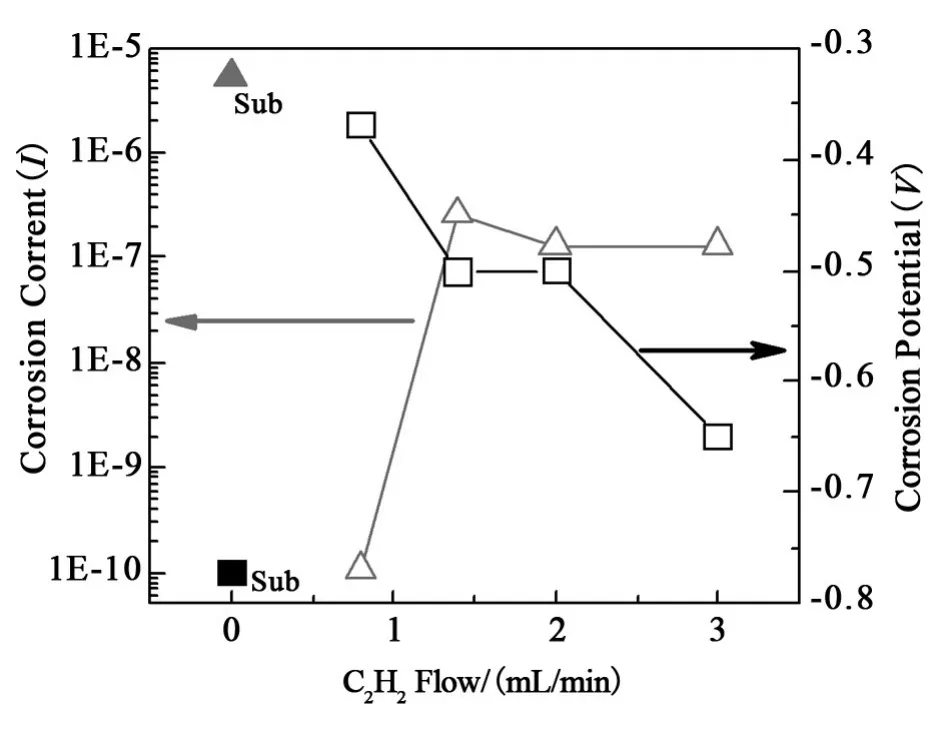

对塔菲尔曲线进行计算,可以得到不锈钢基体和不同乙炔流量下TiCN薄膜的腐蚀电流及腐蚀电位,如图8所示,流量为0处代表304不锈钢基体,其腐蚀电流为5.189×10-6A,腐蚀电位为-0.771 V,TiCN薄膜的腐蚀电流均低于基体,腐蚀电位均高于基体,特别是当乙炔流量为0.8 mL/min时,薄膜腐蚀电流最低,为1.063×10-10A,用其他乙炔气体流量制备的TiCN薄膜腐蚀电流相差不大。

图7 不同乙炔流量下沉积的TiCN薄膜的塔菲尔曲线Fig.7 The Tafel plot of films prepared by different C2H2gas flow

图8 不同乙炔流量下沉积的TiCN薄膜的腐蚀电位和腐蚀电流图Fig.8 The corrosion potential and current of films prepared by different C2H2gas flow

薄膜的腐蚀电位大于不锈钢基体,腐蚀电流明显小于不锈钢基体,说明TiCN薄膜有较好的耐腐蚀性。当乙炔流量为0.8 mL/min时,薄膜腐蚀电流最低,腐蚀电位最高,此时薄膜耐腐蚀性能最好,乙炔流量增大后薄膜腐蚀电流增大,腐蚀电位降低,耐腐蚀性能减弱。这是由于较大的乙炔流量导致薄膜中C含量增加,较多C原子的固溶作用增大了薄膜的晶格畸变和化学成分的不均匀性[18],在腐蚀环境下容易产生缺陷,因此乙炔流量增大后耐腐蚀性减弱。

3 结论

本文通过控制其他参数不变,仅改变乙炔流量制备了TiCN薄膜并进行了截面形貌、摩擦磨损以及腐蚀等分析,得到了以下结论:

(1)随着乙炔气体流量升高,TiCN薄膜的沉积速率增加厚度越来越大;

(2)随着乙炔气体流量的升高,TiCN薄膜的摩擦系数先变小后保持稳定;磨痕宽度先减小后增大;

(3)TiCN薄膜相对于不锈钢基体有较好的耐腐蚀性,较低的乙炔流量有利于提高TiCN薄膜的耐腐蚀性能,当乙炔流量下降至0.8 mL/min时,薄膜耐腐蚀性能明显增强。