机电液辅助增压技术的发展及应用分析(一)

张继忠,张树勇,吴建全,霍学敏,孙惠民,刘毅

(1. 中国北方发动机研究所(天津),天津 300400;2.GAC R&D Center,Detroit 48331; 3.大同北方天力增压器有限公司,山西 大同 037036)

新技术的应用推动了汽车工业向电动化、智能化、网联化、共享化的方向发展[1],使得动力技术呈现了多样化发展趋势和竞争态势。人们开始认识到,技术多元化引起了环境保护和能源安全方面的评估标准不统一,单纯对个体产品的污染和能耗评估是不科学的,考虑“能量转换、能源结构、产业结构乃至于社会、经济结构”等因素的多维度、全生命周期(摇篮到坟墓,Cradle to Grave)[2]的综合评估方法逐渐受到重视。在当前形势下,汽车工业的发展对发动机提升热效率、降低排放提出了更高的要求,也对增压技术提出了新的挑战。

增压技术可以有效增加发动机缸内的进气密度,强化发动机。在内燃机百年发展的历史进程中,催生演变了许多不同种类的增压方式和不同结构的增压产品,而电子化/电气化技术的应用进一步推动了增压技术的发展,出现了许多不同类型的机/电/液辅助增压技术。

1 增压技术的发展趋势

早在19世纪,戴姆勒和狄赛尔就认识到,采用机械装置驱动压气机(机械增压)可以有效提高发动机功率。1905年,瑞士的Alfred Büchi博士首次提出了废气涡轮增压概念。1924年,废气涡轮增压技术在船用柴油机和大型陆用柴油机上开始商业化应用[3];1938年,废气涡轮增压技术首次应用在波音B-17飞机上,解决了在高空环境使用的问题;到1960年,废气涡轮增压技术已经大量应用于车用柴油机[4];1980年,增压技术开始在汽油机上应用,最初在F1汽车上加装增压器,最大功率超过了735 kW[3]。到目前为止,增压技术已广泛应用于各种往复活塞式发动机上,成为发动机发展过程中的里程碑技术。

1.1 增压技术的发展

发动机的增压有多种方式,朱大鑫[5]将增压方式分为四大类:1)没有专门增压装置的增压,如惯性增压、谐波增压等;2)机械增压;3)废气涡轮增压;4)复合增压。除第一类外,其他增压方式均为发动机单独的部件技术,得到广泛应用和发展。

机械增压有螺杆式、罗茨式和离心式等多种型式,其中螺杆式、罗茨式机械增压常用于小排量汽油机,离心式机械增压则常用于具有高压比需求的大中排量柴油机或汽油机上[6]。罗茨式机械增压器的应用最广,压比不超过2.5,瞬态响应性好、结构简单、成本低、运行可靠[7-8],但由于其排气流量与其转速基本呈线性关系,和发动机匹配不灵活[9],油耗高,使用范围受到一定的限制,一度被废气涡轮增压技术所替代。随着高传动比、高速轴承的发展,加之复合增压技术的需求,离心式机械增压技术又逐渐受到重视,并向小型发动机应用延伸。驱动方式由发动机曲轴驱动,发展到利用机械、电能、液力能等多种能量驱动(或混合驱动);传动比不断提高,由固定传动比发展到可变传动比;液力驱动的增压方式还可以吸收车辆制动能量,已在频繁起停车辆上得到应用;电机驱动的罗茨式(E_Super[10])或离心式压气机,使机械增压器的使用更加灵活,不仅可以应用于传统的发动机,在混合动力、燃料电池等方面也具有广阔的应用前景。机械增压已经逐渐向多能驱动、可变、可控、能量回收的方向发展。

废气涡轮增压晚于机械增压,由于其紧凑、高效、节能等特点,在车船用发动机上得到了广泛的应用,同时其结构和燃气轮机相似,成熟的航空技术可以移植过来,使废气涡轮增压技术得以高速发展[13]。为满足发动机全工况增压匹配需求,可利用现代设计、轴承、密封、工艺、材料等新技术,不断提升增压器的指标,如高压比、高效率、宽流量范围、高可靠性、低成本等(见图1)[11]。CFD技术的应用使得压气机的压比、效率和流量范围同时得到提高,应力优化、无孔工艺和新材料的应用可使压气机获得15倍以上的疲劳寿命[12](见图2)。据统计,目前车用增压器的单级压比最高能够达到6.0,压气机和涡轮的效率最高达到了82%,压气机叶轮轮周线速度突破了580 m/s[13],船用增压器的压比则更高;在压气机端,轴流+径流串联、双径流串联、双径流并联等多种组合方式,满足了车用工况高压比、宽流量范围、高紧凑性的要求[15];涡轮端通过利用波涡作用效应、脉冲能量非定常作用效应,实现涡轮的高膨胀比和大焓降[16];高速滚珠轴承的应用使得增压器转子的机械效率在95%以上,钛铝、陶瓷等轻质材料的应用使得增压发动机的“涡轮滞后”问题得以大幅度改善[11];调节技术的应用使得增压器内部的气体流动状态由被动适应转变为主动控制,产生了变几何截面涡轮(VGT、VNT)[11]、变几何截面压气机(VGC)[17]等增压器型式;其中VGT技术和高压共轨燃油喷射技术的配合,改善了柴油机的全负荷性能,尤其是低速扭矩提升了44%[18];VGT技术和发动机EGR技术的配合,使得废气流量在涡轮增压器和EGR系统中得到合理分配,有效改善了发动机的排放[12,19]。

复合增压由机械/电/液力驱动的增压器、废气涡轮增压器以及动力涡轮等作为功能单元,组成不同型式的复合增压系统。BMW公司提出了多个废气涡轮增压器组合的复合增压概念[20],通过切换和调节3个废气涡轮增压器(2个高压级+1个低压级),实现7种增压模式,分别匹配发动机的5个工况,满足了车用发动机的全工况最优的增压匹配需求;文献[21]和文献[22]介绍的机械+废气涡轮增压器组合,采用罗茨式机械增压和废气涡轮增压构成二级增压系统,使汽油机实现了65%的小型化目标;文献[23]介绍的电动压气机+VGT废气涡轮增压器组合,在2.0 L 4缸柴油机上得到应用;文献[6]介绍的废气涡轮增压器和动力涡轮(或朗肯循环)的组合,实现了发动机废气余能梯级利用。

图1 高压比增压技术[11]

图2 无中心孔工艺和材料应用提升压气机叶轮的寿命[12]

1.2 未来增压技术的发展特征

1.2.1面向需求的空气系统管理

增压的作用不仅仅是将空气压缩到发动机缸内增加空气密度,对车用发动机来说,还要适应发动机不同转速、不同负荷、不同海拔环境的匹配要求。单纯依赖增压器内部气动性能的优化,已达到旋转机械的设计极限,将无法满足发动机功率密度提升和日益严格的排放法规的要求。

未来的增压技术将从发动机对空气的需求角度(air-on-demand)进行系统、低成本、高效管理[6],综合考虑气体流动路径上的各个部件、各个单元的流动特性,综合评估包含空气滤、增压器、进排气管路、中冷器、EGR、进气道及缸内过程等因素的发动机空气系统,统一管理气体在系统中的流动过程与状态,综合考虑多方面因素,诸如压缩气体流动状态(超声速或亚声速)的选择、空间布置和沿程压降损失与畸变的均衡控制、中冷器冷却与压降损失的均衡控制、废气再循环量与路径的控制、进排气量的控制、进气道涡旋流动状态的控制、缸内油气掺混状态的控制等。

重点围绕以下两方面不断提升技术水平:1)进一步提高气体流动品质(Air Flow Quality),降低压气机内部气体跨声速流动中的激波、二次流、泄漏、壁面摩擦等损失,提高压气机做功能力和气动适应性(拓宽流量范围)[24];2)控制气体流通路径(Air Path Control)[25],根据发动机增压需求,优化发动机进气策略,利用调节技术控制气体流通路径,实现多级增压的串并联和切换、高低压EGR切换等多模控制。

1.2.2基于多能驱动的能量综合利用

发动机的动力输出过程,本质上是进入缸内燃料的化学能转化为曲轴有效输出功的过程,废气或曲轴输出能量通过增压器压气机再输出部分,即理论泵气功,也是由燃料化学能转化的[26]。随着机电一体化的发展,多能驱动、能量综合利用的增压方式将越来越受到关注。应用不同形态的能量驱动压气机,使得增压系统的能量综合利用更加灵活,ECU可以根据发动机的工作状态,选择外部或内部能量进行增压,以最小能量消耗为发动机提供最合适的空气需求量。尤其是利用独立于发动机动力输出功之外的电能、液力能等,可以随时满足发动机增压需求,解决了废气涡轮增压匹配中“遇弱则弱、遇强则强”的问题;采用动力涡轮、发电机、液压储能装置等技术,可实现能量回收和梯级利用,提升整机的热效率。

1.2.3面向最优匹配的柔性组合

增压技术发展产生的新结构、新型式,为增压系统实现柔性组合提供了可能,不同类型的增压方式带来发动机增压匹配的差异。机械增压在改善发动机的瞬态响应性的同时会消耗一部分功率,导致油耗增加;废气涡轮增压利用废气能量获得高压比,但无法避免“涡轮滞后”效应[27]。因此,不同功能组合的增压型式将逐步受到关注。

未来发展将聚集在以下两个方面。

1) 由多个增压器柔性组合构成的复合增压系统,可以是大小不同的废气涡轮增压器之间的柔性组合(串联、并联、混联),也可以是废气涡轮增压器与机/电/液驱动的辅助增压器之间的柔性组合,在气动性能、可靠性、响应性等方面取长补短,满足了发动机在不同运行工况、不同使用环境下的增压匹配需求。

2) 由各元件柔性组合构成的增压器,如废气涡轮增压器与电机耦合,废气涡轮增压器与液力传动系统耦合,可以达到改善瞬态响应和回收能量的目的。电动压气机与动力涡轮的组合,彻底改变了废气涡轮增压器的传统结构,打破了压气机和涡轮之间的功率、转速和流量平衡的约束,使得压气机系统和涡轮系统始终与其保持最佳匹配状态,为混合动力、燃料电池等新一代动力技术发展提供了解决方案。

1.2.4基于环境感知与健康管理的智能控制

随着传感技术和控制技术的发展和低成本化,增压系统在环境适应性和健康管理方面已经开始具备了智能化特征。利用传感器实时监测增压器转速、内部压力、温度和外部环境等参数,通过预置程序和预先设定的逻辑准则,判断增压器工作环境和健康状态,执行相应的控制程序,利用变几何调节、电子调节、机构调节等手段,控制增压器运行状态,或者切换不同的增压匹配方案,满足车用发动机变海拔环境适应性要求,也满足船用增压器长寿命、高安全性的需求。

2 按照驱动方式划分的增压类型和辅助增压技术

从本质上讲,增压器是一台压气(缩)机(下简称压气机)。压气机分为容积型和速度型,容积型分为往复式活塞式和回转式,速度型又分为轴流式、离心式和混流式3种[28]。

发动机增压器一般采用两种型式的压气机:一种是容积型,通常选择回转式,主要有涡旋式、螺杆式、滑片式和罗茨式等;另一种是速度型,一般选择离心式(或混流式)。两者相比,容积型压气机转速低、压比低、效率低、流量范围宽、质量大、体积大,速度型压气机转速高、压比高、效率高、流量范围偏窄、质量轻、体积小、振动噪声小。

按照驱动方式分类,驱动压气机工作的能量有4种形态(见图3):一是废气内能驱动,即废气涡轮增压;二是机械能驱动,即曲轴驱动的机械增压;三是电能驱动,利用电池能量带动电机,驱动压气机;四是液力内能驱动,利用滑油或燃油系统的内能推动涡轮或液压传动装置,驱动压气机。发动机增压技术可以分为曲轴驱动、电机驱动、液力机械驱动、废气涡轮驱动4种基本型。在增压器内部,两种(及以上)驱动方式组合工作,构成耦合工作模式,形成了电机与曲轴耦合驱动、废气涡轮与曲轴耦合驱动、废气涡轮和液力耦合驱动、废气涡轮和电机耦合驱动等类型。在增压器外部,由两个(及以上)增压器组合工作,构成复合工作模式,即复合增压系统。

图3 4种不同能量驱动压气机的增压方式

目前大多数增压发动机以废气涡轮增压方式为主,其他增压方式均以辅助角色参与工作,辅助增压模式主要有两种:一种是在废气涡轮增压器内部,驱动压气机的能量形态以废气能量为主,以机械能、电能和液力内能为辅的耦合模式;另外一种是复合增压系统中,以废气涡轮增压为主,以曲轴驱动的机械增压、电机驱动的机械增压、液力驱动的机械增压为辅的复合模式。

3 几种典型的离心式辅助增压技术的发展与应用

3.1 曲轴驱动的离心式机械增压技术

20世纪90年代,随着离心式压气机技术、高传动比技术和高速轴承技术的发展,曲轴驱动的离心式辅助增压技术(下简称离心式机械增压)开始兴起,先后出现了德国ASA、丹麦Rotrex、美国Vortech等公司[29],形成离心式机械增压器系列产品,传动比高达1∶60,汽油机增压器最高转速达到240 000 r/min;另外在柴油机低速时,单级压比达到3.5,最高效率达到80%,性能远远高于容积式机械增压器,和发动机的匹配功率由20 kW覆盖到1 120 kW[30]。这种类型增压器具有以下特点:

1) 与电机驱动的辅助增压技术相比,离心式机械增压可以匹配大功率的发动机,不依赖电池容量,但需要发动机提供动力输出装置(皮带轮等);

2) 离心式机械增压的气动性能(压比、效率)要高于容积式(罗茨),但由于传动机构和轴承的限制,比废气涡轮增压器稍低,叶轮轮周线速度不太高,因此,可以在轻量化和材料选用方面做进一步优化,以减少转动惯量、增加轴系稳定性、降低成本;

3) 离心式机械增压的质量和体积均低于容积式(罗茨)机械增压,振动噪声小,易布置;

4) 增压器转速和发动机转速是固定传动比,实现高效匹配存在一定的困难,尤其是在适应发动机变海拔环境的工作条件。

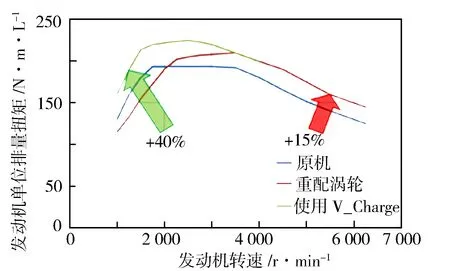

2000年左右,出现了可调传动比的离心式机械增压,如英国Torotrak公司的V_Charge增压器,利用步进电机调节传动比,实现8~10倍的变速比范围,压气机与发动机能够实现良好的性能匹配,采用无级行星传动机构,传动比达到1∶100。图4示出该增压器在某发动机上的概念方案对比试验结果,低速扭矩提升40%,在发动机1 000 r/min转速下,加速时间约400 ms[31]。

图4 V_Charge增压器提升发动机低速性能[31]

3.2 曲轴和废气涡轮耦合驱动的离心式辅助增压技术

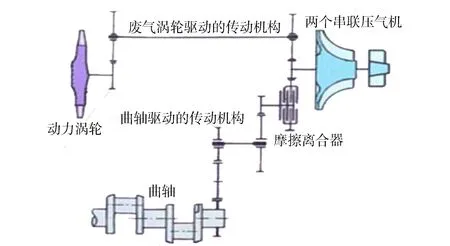

乌克兰研制的一款二冲程柴油机采用曲轴和废气涡轮耦合驱动的离心式辅助增压技术。文献[32]给出了这种增压系统的结构(见图5)。发动机废气驱动动力涡轮,动力涡轮通过齿轮传动机构和压气机相连;发动机曲轴通过摩擦离合器、齿轮传动机构和压气机相连。在发动机运行过程中,压气机同时接受来自动力涡轮和曲轴的功率输出,形成机械涡轮耦合增压系统;摩擦离合器的作用是在发动机曲轴转速发生突变时,可以在超出一定传递扭矩的工况下使曲轴与压气机脱离,防止整个增压系统因过载而损坏。该耦合方式解决了废气涡轮增压在二冲程柴油机无法起动和全工况应用的难题,满足了二冲程柴油机固有的“进排气正压差”增压要求,同时,压气机和涡轮在发动机不同工况下能够相对独立地高效率运行,提高燃油经济性能。

图5 机械和废气涡轮耦合驱动的增压器结构示意[32]

3.3 电机驱动的离心式机械增压技术

3.3.1电机驱动的离心式机械增压技术的发展

随着高速电机技术的发展,电机驱动的离心式机械增压技术(下简称电动压气机)得到了迅猛发展,该压气机以其体积小、易安装、转速可控可调、压比可控可调、驱动功率不受发动机实时工况约束、快速响应等优点,有望成为解决发动机低速工况问题的有效措施,世界各大公司竞相加大研发投入[33,42]。由此该技术也产生了各式各样的名称,如电动压气机(Electric-Driven Compressor)、电动增压器(Electric Booster)、电动机械增压(Electric Supercharger)等。

BorgWarner公司经过多年开发的电动压气机(e-Booster)已在奔驰S级汽车M256直列汽油机平台批产。采用无刷直流永磁高速电机(PMBLDC),电压48 V,电动持续功率2~3 kW,峰值功率5 kW,在0.3 s内使压气机叶轮从静止加速至70 000 r/min[34]。

德国Pierburg公司研发了12 V和48 V两款电动压气机(eAC:Electric Air Charger),对于48 V电动压气机,其永磁电机持续功率5 kW,峰值功率7.5 kW;采用特殊结构的滚珠轴承,即预应力固定-可移动式组合结构和间隙补偿的外环支撑结构,具有高转速自密封润滑功能,转速达70 000 r/min。压气机叶轮采用锻铝材料铣削制成,进行了拓扑结构优化的减重设计,转动惯量低于常规叶轮的50%。通过热分析,5 kW的电机输出功,最终作用到离心式压气机叶轮上用于压缩空气的功率大约为3.15 kW,其中电机和控制器的热损耗0.485 kW,占9.7%,压气机压缩空气的热损耗1.365 kW,占27.3%(见图6)[35]。

图7示出法国Valeo公司研发的电动压气机(EPC:Electric Powered Compressor),采用开关磁阻电机,48 V电压,峰值功率输出7 kW,在350 ms内使其转子加速至70 000 r/min[23]。

图8示出英国Aeristech公司研制的电动压气机,由离心式压气机、四极永磁电机、控制器润滑系统(油脂)及冷却系统(冷却介质为水+乙二醇)高度集成,在电机控制方面具有独到之处,电机热平衡得到了有效控制,保证了在48 V供电条件下持续输出10 kW的功率,使转子在0.5 s内从静止加速到120 000 r/min,非常适合改善发动机低速响应的增压匹配要求[36]。

图8 英国Aeristech公司电动离心式压气机[36]

废气涡轮增压电气化已经成为趋势,图9示出英国CPT公司开发的电动压气机(左)和涡轮发电机(右)。采用开关磁阻电机,电动压气机峰值功率输出8 kW,持续功率2.5 kW,持续运行转速65 000 r/min;涡轮发电机采用低速电机,在15 000 r/min转速下输出2 kW的电能[37]。2016年在英国伦敦召开的IMechE会议上,UCL展示了废气涡轮增压电气化解耦的概念方案(Electrically Decoupled Turbocharger)(见图10),将电动压气机和涡轮发电机组合在一起,完全替代传统涡轮增压器,解除了废气涡轮增压器中的涡轮和压气机的机械约束,可以灵活匹配发动机、压气机、涡轮三者之间的功率、转速和流量,使压气机和发动机全工况最优匹配、涡轮和发动机全工况最优匹配成为可能[38],在混合动力、燃料电池等方面具有广阔的应用前景。

图9 英国CPT公司的电动离心压气机和向心涡轮发电机[37]

图10 电气化解耦增压器概念[37-38]

3.3.2电机驱动的离心式机械增压与废气涡轮增压的复合应用

电动压气机与废气涡轮增压器组成的复合增压系统能够提升发动机全工况性能。在增压匹配设计初期,电动压气机和废气涡轮增压各有分工,电动压气机作为辅助角色,侧重发动机低速匹配,废气涡轮增压则侧重发动机高速匹配,在发动机常用工况和标定工况工作,这样既提升发动机低速扭矩性能,又满足了发动机的标定功率匹配要求。尤其是电动压气机起动工作的动力来源于电池(外部能源),不依赖于发动机本身工况约束,通过控制可以获得最佳的加速特性,这是传统的机械增压无法比拟的,该复合增压技术已在最新的高性能车辆产品得到应用。

Borg Warner公司的Hermann Breitbach博士对三种柴油机增压方案进行了对比分析(见图11),研究了eBooster在柴油机小型化(Downsize)方面的应用成效。方案1为排量2.0 L配置单级VTG增压柴油机,方案2为排量1.6 L配置单级VTG增压柴油机,方案3为排量1.6 L配置单级VTG(或二级可调R2S)增压+eBooster的柴油机。结果表明,eBooster仅需不大于2 kW的电机功率,就可以将1.6 L柴油机的性能提升到2.0 L柴油机(VTG)的水平[34],为发动机小型化提供了一条技术思路。

图11 三种增压方案的对比[34]

德国奥迪汽车公司在Audi SQ7汽车4.0 L V8双涡轮增压柴油机上集成了电动压气机,与两个废气涡轮增压组成新型的复合增压系统,发动机峰值功率达到340 kW(升功率85 kW/L),发动机1 000 r/min时达到最大扭矩900 N·m。图12示出3种增压系统工作模式。发动机起动时,采用废气涡轮(低压)+电动压气机(高压)组成二级增压系统;发动机高速时,两个废气涡轮增压器并联工作;发动机常用转速采用一个废气涡轮增压[39]。

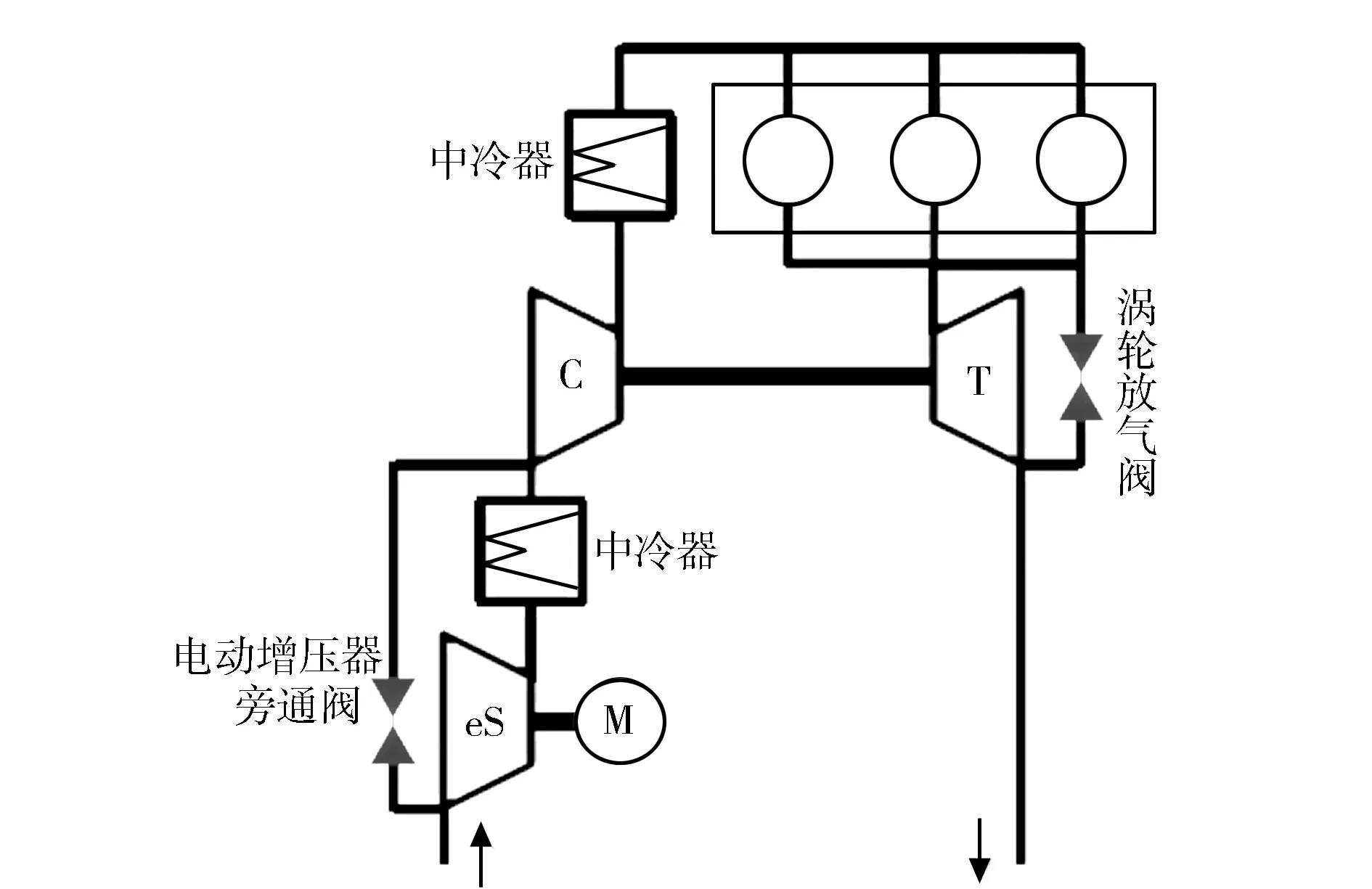

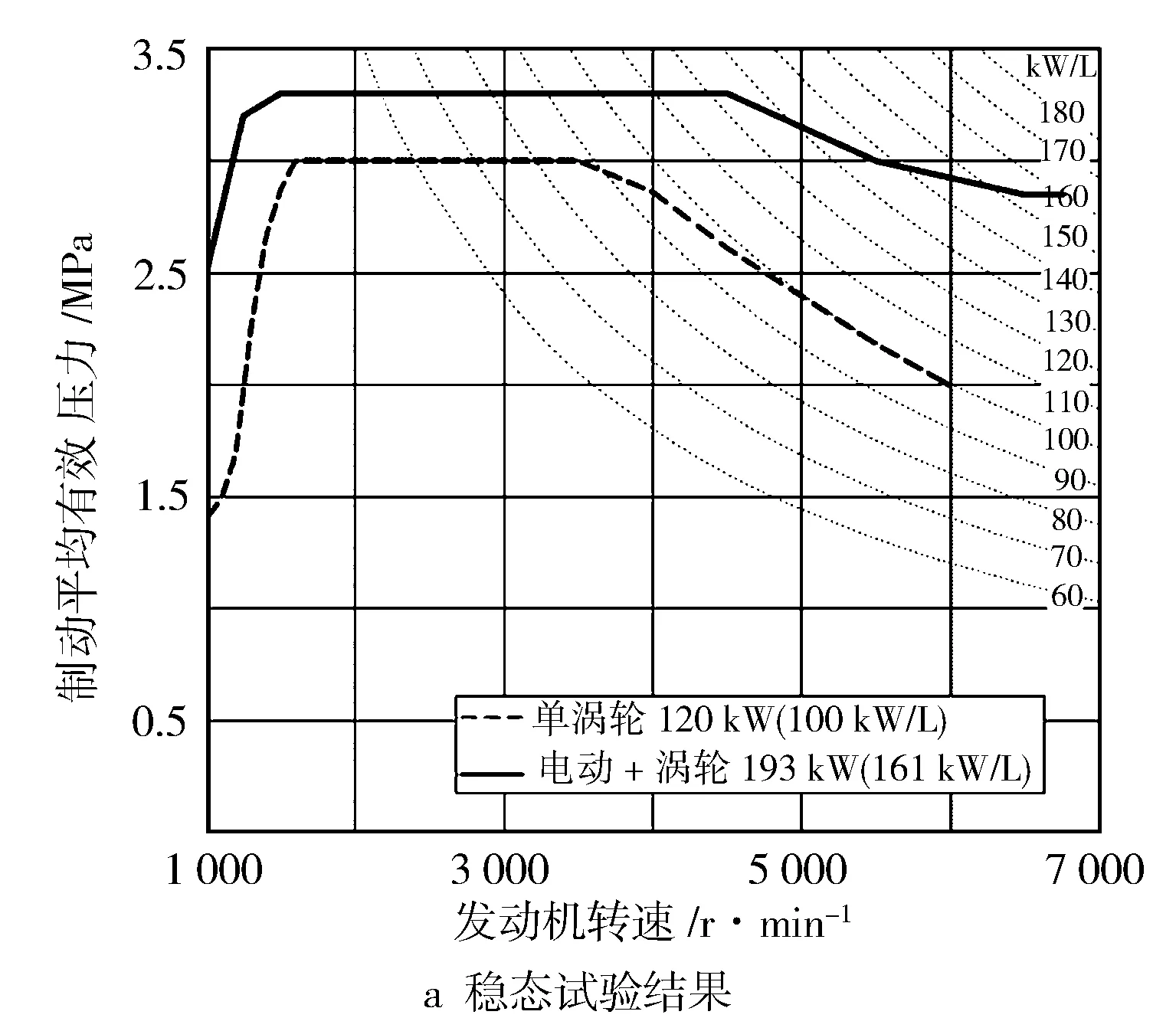

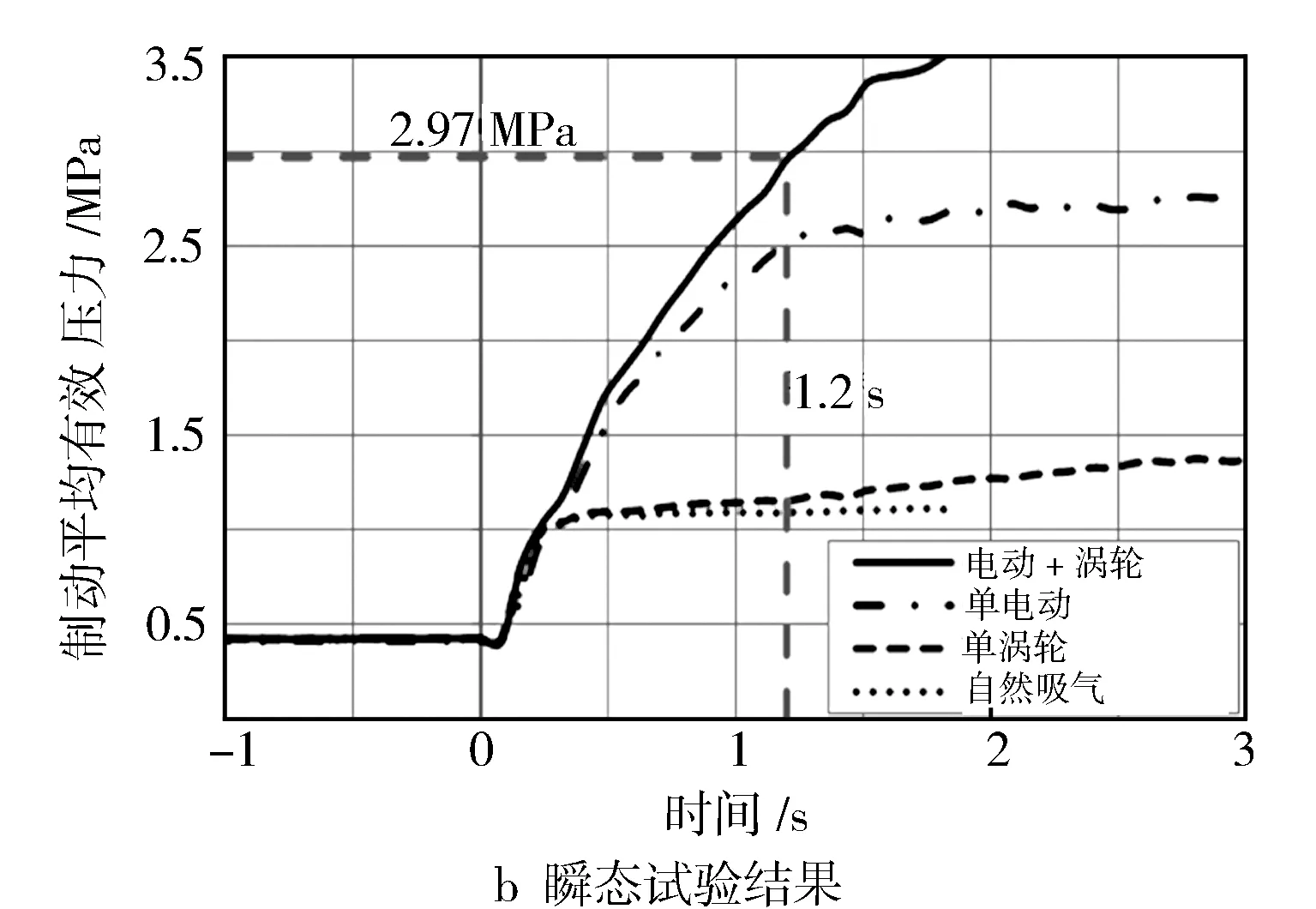

英国Aeristech公司和马勒(MAHLE)公司合作开发的电动机械增压(Electric Supercharger),在马勒公司的Powertrain 1.2 L Di3发动机上进行了极度小型化的概念阶段应用验证,原基础发动机采用单级废气涡轮增压器,功率120 kW;采用二级废气涡轮增压系统后,发动机最大功率达到144 kW,升功率达到120 kW/L;采用二级复合增压系统(电动压气机+废气涡轮增压器),废气涡轮增压器为高压级,涡轮端带有旁通结构,电动压气机作为低压级(带有旁通结构),高低压级间中冷(见图13),发动机最大功率达到193 kW,升功率达到161 kW/L(相对基型发动机提升了61%)。发动机稳态对比试验结果表明(图14a),采用单级废气涡轮增压的发动机在1 600 r/min工况下,pme为3 MPa,而采用二级复合增压系统后,发动机在1 500 r/min工况下,pme就达到3.3 MPa。发动机瞬态对比试验结果表明(图14b),发动机加速1.2 s达到1 500 r/min固定转速后,监测发动机的pme值,采用二级复合增压系统,pme为2.97 MPa,达到了发动机峰值pme(3.5 MPa)的90%;单独采用电动压气机,pme为2.7 MPa;采用废气涡轮增压器,pme仅为1.45 MPa;而自然吸气发动机pme仅有1.1 MPa[40]。

图13 马勒公司Powertrain 1.2 L发动机机电复合的二级增压系统[40]

图14 装用电动-涡轮复合增压系统的1.2 L Di3发动机试验结果[40]

北京理工大学的赵永生等研究了电动压气机和废气涡轮增压器对柴油机性能的影响,采用废气涡轮增压器和电动压气机组成复合增压系统,模拟计算了800 r/min,1 000 r/min和1 200 r/min 3个转速下的柴油机性能变化。计算结果表明,采用电动压气机,发动机空气流量提高了27%以上,空燃比均从18提高到23.8,在800 r/min时,最大负荷时扭矩提高了14.4%,最小负荷时提高了21.1%,在改善烟度、提高发动机低速扭矩和降低燃油消耗率均有一定效果。同时还发现,随着发动机转速增加,电动压气机对发动机的改善程度呈减弱趋势[41]。

3.4 电机与废气涡轮耦合驱动的增压技术

在发展电动压气机技术的同时,国内外各大公司和研究机构也在研发另外一种更为紧凑的电机与废气涡轮耦合驱动的增压型式,即将电机集成在废气涡轮增压器上,以废气能量为主、电能为辅耦合驱动压气机。其工作原理为:当发动机工作在起动、低速大负荷、加速工况时,电机作为电动机运行,电机驱动废气涡轮增压器转子加速,提高进气压力,从而提升发动机低速扭矩;当发动机工作在高速或大负荷工况时,电机作发电机运行,废气涡轮回收其中一部分能量,传到发电机转化为电能并储存。但该结构复杂,而且存在两大问题:一是在原废气涡轮增压器轴上布置电机转子后,会带来转动惯量的增加,响应性和机械效率会有所降低;二是高温和机械冲击对电机的影响较大,需要采取更复杂、昂贵的技术措施[42]。

由于研究机构众多,由此也产生了许多名称,如ETA (Electrically Assisted Turbocharger),MAT(Motor Assisted Turbocharger),Motor-Generator Assisted Turbocharger,Hybrid turbo,E-Turbo等,本研究统称电辅助废气涡轮增压器(下简称电辅助增压器)。这种结构形式的增压器兴起于2000—2005年期间,但由于汽车上小于40 V电源安全的限制,大多数电辅助增压器都无法安装在整车上。近年来随着混合动力(300 V)的发展,电辅助增压又逐渐兴起。

电辅助增压器一般有两种典型的连接方式,一种是电机内置到增压器(见图15a),另外一种是电机外置到压气机端(见图15b)。

图15 电机与废气涡轮耦合的两种方式[43]

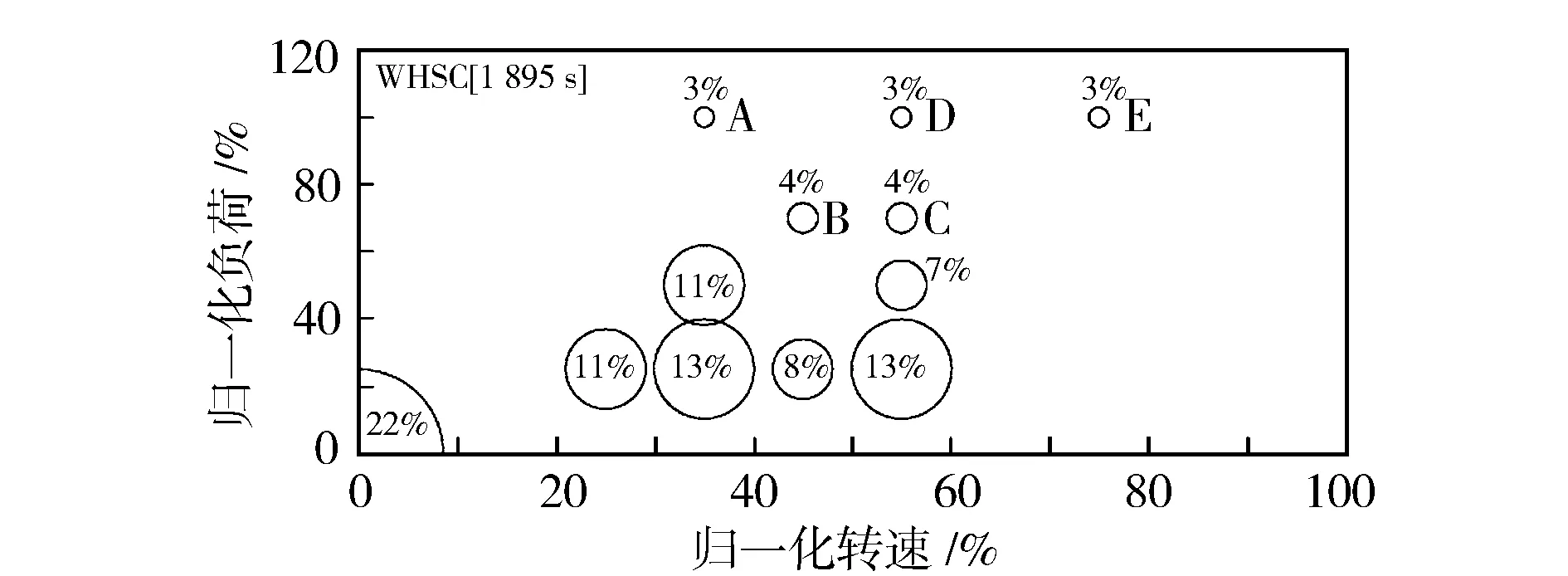

3.4.1电机内置式电辅助增压器

BorgWarner公司在电机内置式电辅助增压器ETA(Electrically Assisted Turbocharger)方面开展了深入的研究。文献[44]和文献[45]介绍了一台带VTG结构的电辅助增压器装在一台带EGR的13 L 6缸机上的性能改善情况,通过模拟计算发现,在发动机加速时,电辅助增压器通过电机加速转子,避免了原来利用VTG增压器时缩小涡轮喷嘴喉口面积而造成的泵气损失,发动机效率提高4.1%,燃油消耗降低3.9%;同时在WHSC(20)循环工况下,还研究了电辅助增压器消耗和吸收电能的变化规律。图16示出在世界重卡稳态道路工况图上标出的5个发动机运行点,表1给出了5个工况点下电辅助增压器的工作状态。图16中的百分比为整个循环时间的占比,其中A点为电机推动增压器转子的加速过程,消耗8 kW的能量,C点为废气涡轮推动发电机输出5 kW的能量,而B,D,E是电辅助增压器处于发电和电机两个状态[44]。

另外,E. Winward等在发动机试验台分别进行了发动机稳态试验和瞬态试验,并进行了详细分析。稳态试验中,研究了内置电机的绕组温度与发动机及增压器工作状态的变化规律,在发动机持久加速或高负荷状态下,电辅助增压器的绕组温度达到最高,甚至于超过了设计极限,此时电机需求的冷却流量最大,需对电机和控制系统设计进行改进;瞬态试验中,在低速全负荷工况下,电辅助增压器可以使发动机的瞬态响应提高60%[45]。

图16 发动机在WHSC图上的5个运行点[44]

表1 发动机不同工况下电辅助增压器消耗和吸收电能情况[44]

3.4.2电机外置式电辅助增压器

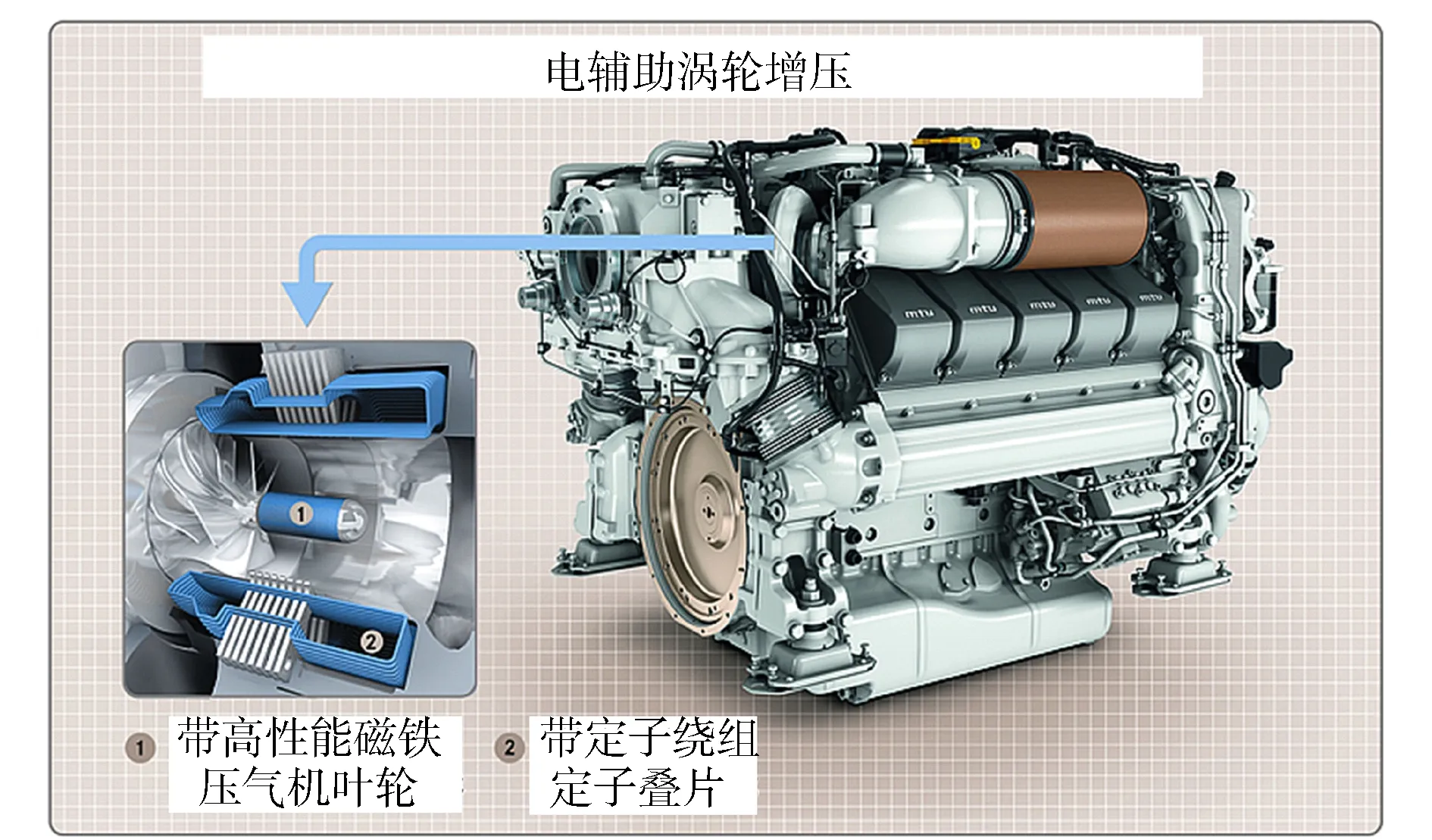

与内置结构相比,外置式结构相对简单,但体积较大。图17示出MTU公司在ZR系列增压器基型上研发的电辅助增压样机,在德国联邦经济和技术部支持下,项目经历了十多年研究,由德国G+L Innotec公司开发。主要围绕最小转动惯量、减小转子质量、可实现的最大扭矩、减小轴承负荷、最小热负荷、易安装、能量利用等7个目标,开展电辅助增压的研究。

该样机通过在传统增压器进气前端集成该公司独有的大气隙高速电机,能够在柴油机瞬态工况下短时间提供电力功率使其转子加速,从而缩短增压器转子加速时间,提高整机的瞬态响应性。由于高速电机集成于压气机前端,同时采用大气隙设计,不仅可以解决高速电机靠近热端所面临的热负荷问题,同时对原增压器的结构改动和性能影响很小,具备极强的工程实用价值[43]。MTU公司的增压器开发和流体系统部的主任Johannes Kech指出,“电辅助涡轮增压技术为混合动力发动机道路上的一个里程碑。掌握该技术,我们就有可能开发灵巧的低燃油耗发动机。”MTU公司已独家收购该公司的电辅助增压技术,并将于2021年之后在其450 kW以上地面车辆、船舶以及应急发电机组用柴油机产品上推广应用[46]。

图17 MTU外置式电辅助增压器及在发动机安装位置[46]