振动疲劳载荷作用下动车用压接端子电性能试验研究∗

赵 娜 车 军 刘潇潇 韩 壮

(兰州交通大学 兰州 730070)

1 引言

随着高速动车组运行速度的不断提高,科技进步使得系统性能不断改善,对安全可靠运行的要求越来越高。压接端子作为动车组电气系统基础部件,应用数量大,范围广,并担负着机械连接和电气连接的重任,其可靠性直接决定了电气系统甚至整个动车组的安全可靠运行能力,应满足强度、刚度和疲劳寿命三个基本要求,磨损和疲劳断裂是其最常见的破坏失效形式。压接端子长期工作在复杂的振动环境中,压型结构和电气线路复杂等会造成压接端子抗振动疲劳能力急剧下降,将直接影响动车组的安全可靠运行能力[1]。因此对压接端子进行振动疲劳性能试验并进行相关分析对于动车组电气系统的安全运行具有重大的理论意义和实际应用价值。

2 试验

2.1 试验环境

根据Q/SF 25-077-2011《高速动车组用电线电缆订货技术条件规定》在室内对压接端子试样进行振动疲劳试验,室内环境温度保持在20℃±15℃,相对湿度保持在45%-85%[2]。

2.2 试验目的

压接端子在工作时,会受到多种振动载荷和冲击力的作用,当外界振动载荷的频率和端子固有频率接近时,会产生共振现象,甚至会造成端子与线缆之间的连接出现断裂。在振动、冲击载荷作用下,压接端子内部会产生应力,当该应力超过材料的屈服强度时,也会使端子断裂产生破坏,在这种长期应力的作用下,材料也会发生疲劳损伤,最后引发疲劳失效[3~6]。

本文按照Q/SF 25-077-2011规定对压接端子进行振动疲劳试验,为了判断压接端子是否具有良好的性能,本试验以振动疲劳试验前后试样的压接电阻值为依据分析压接端子抗振动疲劳能力的影响因素。

2.3 试验内容

在规定的33Hz振动频率下,向压接端子试样施加横向、纵向的组合振动,进行疲劳测试。在测试时,试样组按照在距压接端子300mm处,如图1所示,由两个方向对试样组施加振动。振动时间持续8h,且振幅为1.5mm。以90°角的幅度改变振动方向。此项操作在两个方向上均进行两次,即整个振动测试时间为32h。

图1 振动疲劳测试程序

试样由弹簧秤或类似器件向P方向拉紧,以避免测试过程中导线过紧或过松,且导线由夹具夹紧。

2.4 试验仪器

1)PSI9080-200A型直流电源供应器,测量范围0~200A,测量精度0.1A;

2)DC-2000-21电动振动台系统,振动台推力2kN,频率5Hz~2000Hz;

3)34401A数字多用表,测量精度10Ω~6Ω;4)游标卡尺等,测量范围0~150mm,测量精度0.01mm。

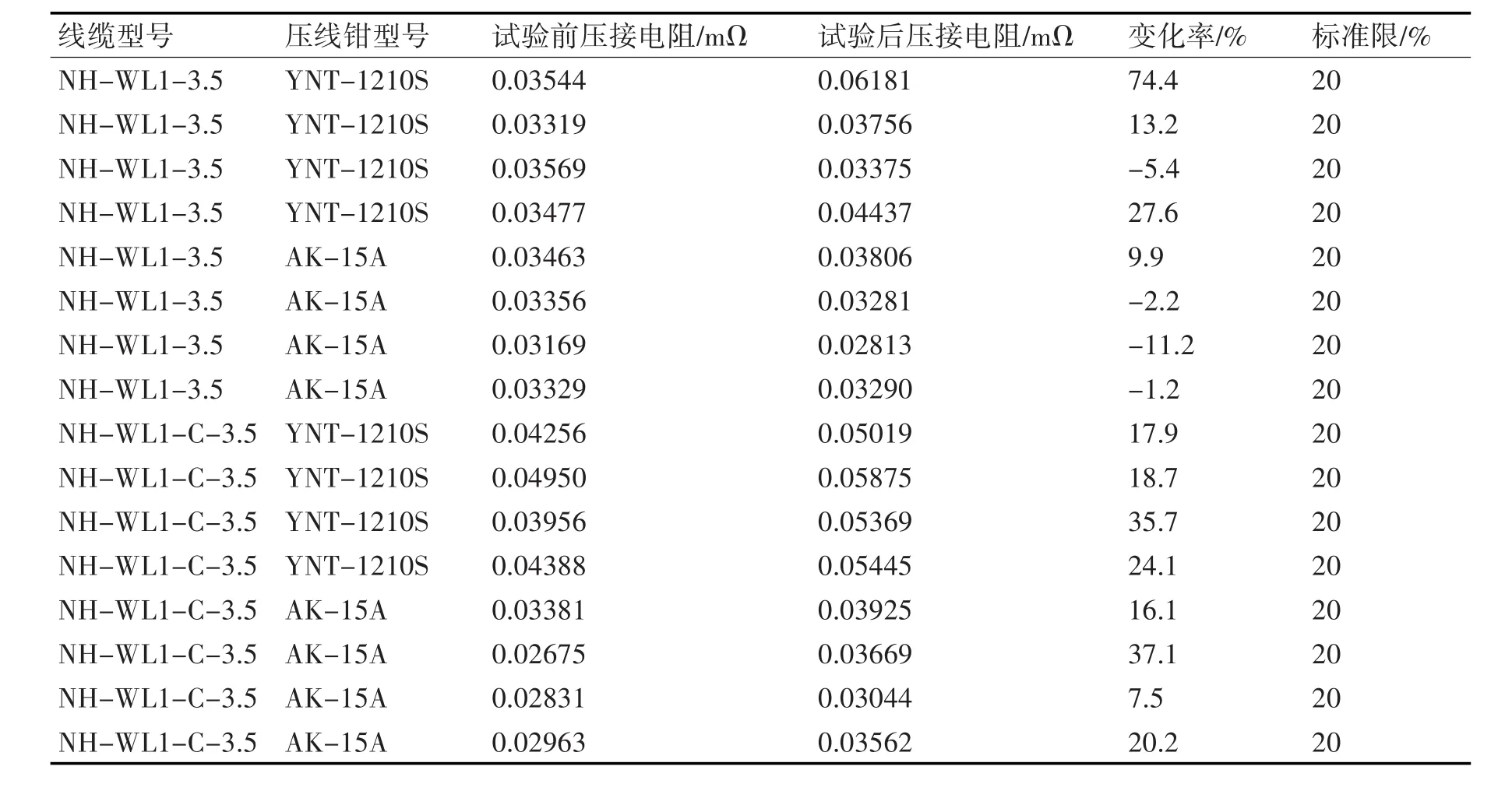

表1 3.5mm2的试样匹配分组及试验结果

2.5 试验方案及过程

本试验线缆和端子试样均符合Q/SF 25-077-2011规定,试验对象为横截面积为1.25mm2~200mm2的13种线缆,采用8种恰当压线钳进行压接处理过的试样。例如3.5mm2的线缆有两种,型号分别为NH-WL1-3.5(非承式)和NH-WL1-C-3.5(承式),两种线缆分别采用压线钳YNT-1210S和AK-15A进行压接。而80mm2的线缆根据电压等级有两种,型号分别为NH-WL1-80和NH-WL2-80,两种型号均采用AK-150S压线钳对其压接,其余线径的电缆与压线钳的匹配关系不再赘述。为了减小试验误差,对每种匹配关系分别进行4组试样的测试。线缆横截面积为3.5mm2的试样匹配分组情况如表1所示。

试验过程中没有产生变形、熔接或者导线脱出等缺陷的压接端子,测量试验前后的压接电阻值计算其变化率。横截面积为3.5mm2试样的试验结果如表1所示。

3 试验结果及分析

本文中以压接电阻来分析评价压接端子抗振动疲劳能力,良好的压接端子压接电阻值较低且波动较小[7~8]。

按照Q/SF 25-077-2011中的要求:依据规定的方法进行试验时,应不产生导线在压接部位断裂或拔出、端头损坏或裂痕,以及影响正常使用的缺陷,试验后试样的压接电阻值不得大于试验前的20%。

采用数据绘图工具Origin7.5将试验结果绘制成曲线,为了更好地分析结果并发现规律,将曲线进行二次拟合[9~11]。图中横坐标为试样组数量,纵坐标表示试验前后压接电阻变化率。

图2为线缆横截面积为3.5mm2的试样数据原图,图3为试验结果经过二次拟合之后的图。由图2和图3可看出,采用相同压线钳压接的试样,线型不同,压接电阻变化率波动幅度也不同,抗振动疲劳能力亦会有差异。横截面积为3.5mm2的线缆,采用的压线钳和线缆型号不同,压接电阻变化率波动情况差别较大,图中表明,使用NH-WL1-3.5线缆时,与YNT-1210S型压线钳压接试样相比,AK-15A型压线钳压接的试样,压接电阻变化率低,性能较稳定,更适合于实际应用;当均采用AK-15A型压接时,可从图3中看出,NH-WL1-C-3.5(自承式)线缆变化率较大且不稳定,相比之下,NH-WL1-3.5(非承式)线缆变化率低而稳定,更适合投入实际应用。由此表明,线缆和压接钳之间的匹配关系会对压接端子的性能产生较大影响,不合理的压接关系会导致压接端子低劣的连接性能,甚至可能会对动车组安全运行造成影响。

图2 线缆横截面积为3.5mm2的试样数据原图

图3 线缆横截面积为3.5mm2的试样拟合图

图4 线缆横截面积为38mm2的试样拟合图

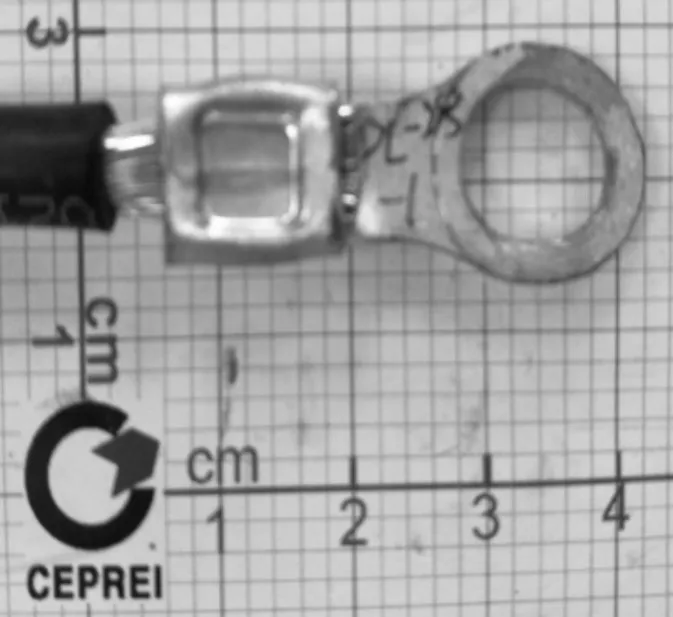

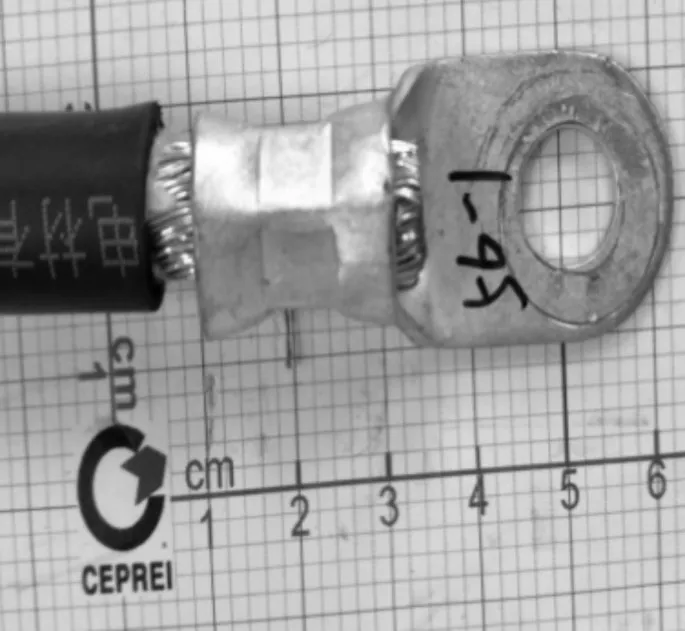

图4 为线缆横截面积为38mm2的试样数据经过二次拟合之后的图。采用AK-150S型压线钳压接的试样压接电阻低且稳定,表明性能较好,更适合实际应用;当使用AKH-60N和HEX-300两种压线钳压接时,可从图中发现,压接电阻变化率波动较大,部分已超出标准限定,不适合实际应用。同种线缆由于压接时采用的压线钳不同,压接电阻变化率波动情况有差异,此种情况可看作是压接形状以及压接工艺不同造成的结果,三种压线钳压接形状都不同,如图5~7所示,结合图4,可发现压接形状不同会导致试验结果不同,在图8中可看出两种压线钳压接的疏密程度不同,其压接电阻变化率也不同,其中HEX-300型压线钳压接的试样显然没有其他两种压接紧密,其变化率波动最大,抗振动疲劳能力也较差。由此可知应选择恰当的压线钳压接并严格把控压接工艺[12~15],以此提高压接端子的连接性能。

图5 AKH-60N压接形状

图6 AK-150S压接形状

图7 HEX-300压接形状

图8 试样剖面比较

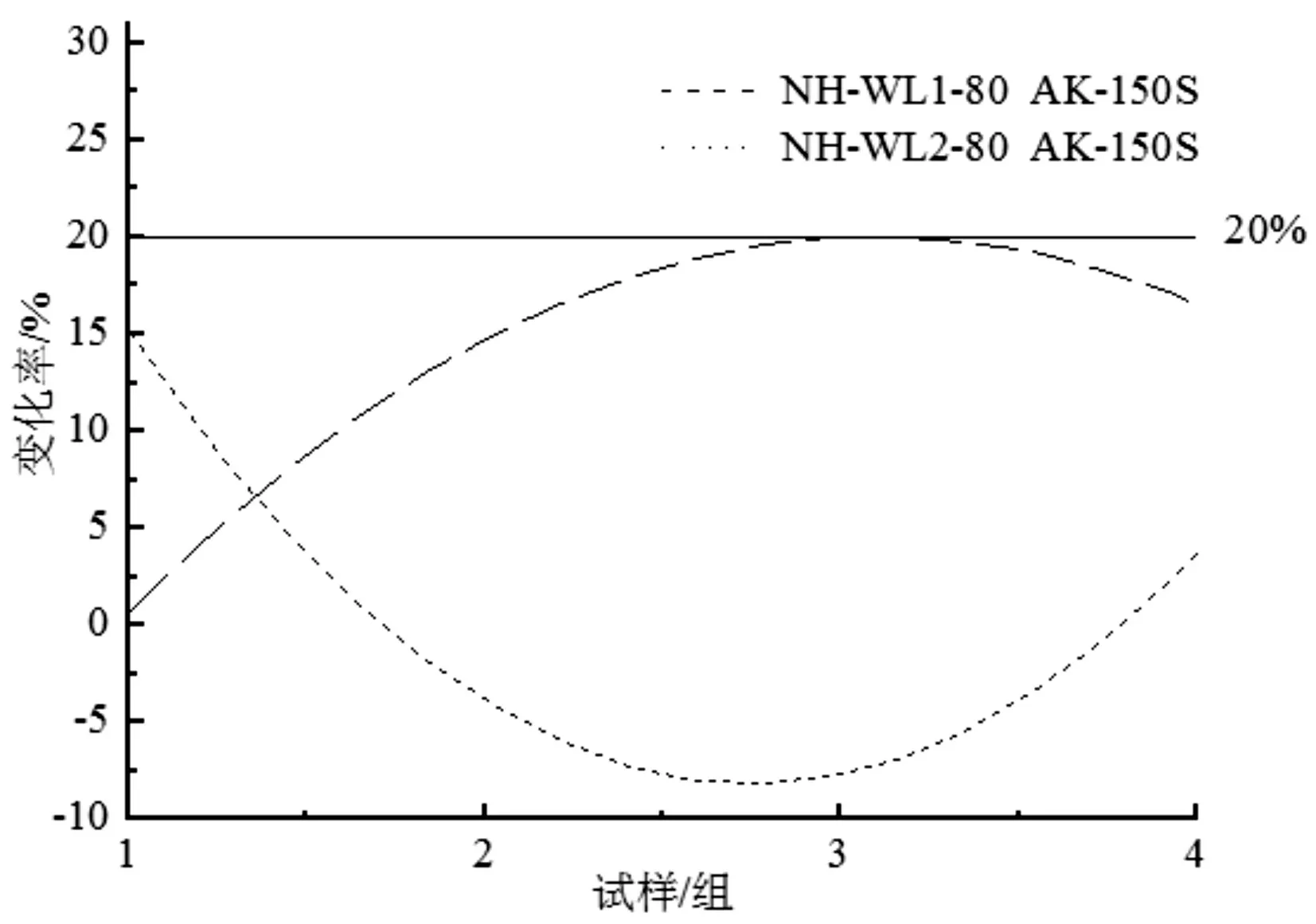

图9 中线缆横截面积为80mm2的试样有两种线型,NH-WL1-80线型(电压等级 600V),NH-WL2-80线型(电压等级1800V),在试验中所通电流均为60A,压接电阻变化率的值差异非常大,从图9中可看出,与线缆NH-WL2-8相比,压接电阻变化率较低且波动较小,达到标准要求,表明其拥有良好的电气性能,更符合实际应用。由此可看出,线缆能够承受的电压等级也会对压接端子的连接性能产生影响,对其抗振动疲劳能力的影响尤为明显。在选型过程中应慎重选择线缆电压等级以保证其良好的连接性能。

图9 线缆横截面积为80mm2的试样拟合图

4 结语

振动疲劳试验作为压接端子连接性能的必检项目,具有十分重要的意义,本文针对多种规格的压接端子进行试验研究抗振动疲劳能力的影响因素,结果表明压线钳和线缆之间的匹配关系以及压接工艺会对压接端子连接性能产生较大的影响。由上述试验数据及其分析可得如下结论:

1)压线钳型号和线缆线径之间的匹配关系对接线端子的抗振动疲劳能力有直接影响;

2)在同种压线钳的情况下,对于线径小于5mm2的线缆,非承式线缆抗振动疲劳性能优于自承式线缆;对于大线径线缆,电压等级越高,抗振动疲劳性能越良好。

3)在同种线缆线径的情况下,对于线径小于5mm2的线缆,AK-15A型压线钳压接的线缆性能较为良好;对于中等线径的线缆,较紧密的压接相对于较疏松的压接抗振动疲劳能力更良好,可选择AK-150S型压线钳进行压接,尽量避免选择HEX-300型压线钳。

因此,为提高压接端子的电气性能,应慎重选择线缆线径和压线钳型号的匹配关系等,严格控制压接工艺,提高压接端子的抗振动疲劳能力,保证动车组控制系统的安全性和可靠性。