某型轿车路噪性能优化

刘鹏 孙寿峰 赵敬 金善玉

(中国第一汽车股份有限公司天津技术开发分公司)

汽车的NVH 性能已成为区分汽车品牌好坏与衡量汽车制造质量的重要因素之一。汽车的噪声源有很多种,在行驶过程中,路面噪声是车内噪声主要的噪声源之一,直接影响了车内人员的驾乘感受。汽车开发中所说的路噪问题一般是指结构传播噪声,是指由路面激励和轮胎结构特性引起的振动经过悬架系统的传递,最终作用于车身和车内声腔产生的噪声[1]。相对于技术已经成熟的车身NVH 仿真分析工作,在前期设计阶段进行精确的路噪仿真分析在技术上非常复杂,难度和成本都极高,所以,后期试验车测试阶段的路噪调校整改工作是汽车NVH 性能开发的重要工作之一。文章介绍了某自主品牌家用轿车的路噪性能整改工作,通过试验与仿真相结合,较为高效地实现了降低路面噪声的目的。

1 某车型路噪问题介绍

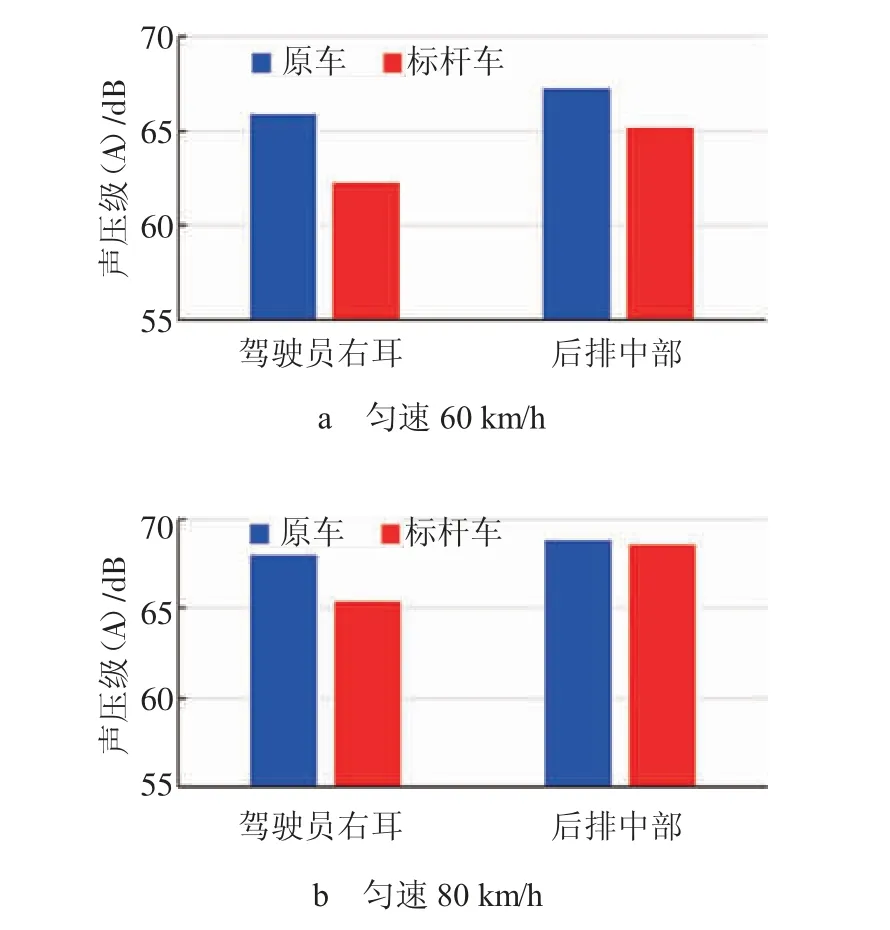

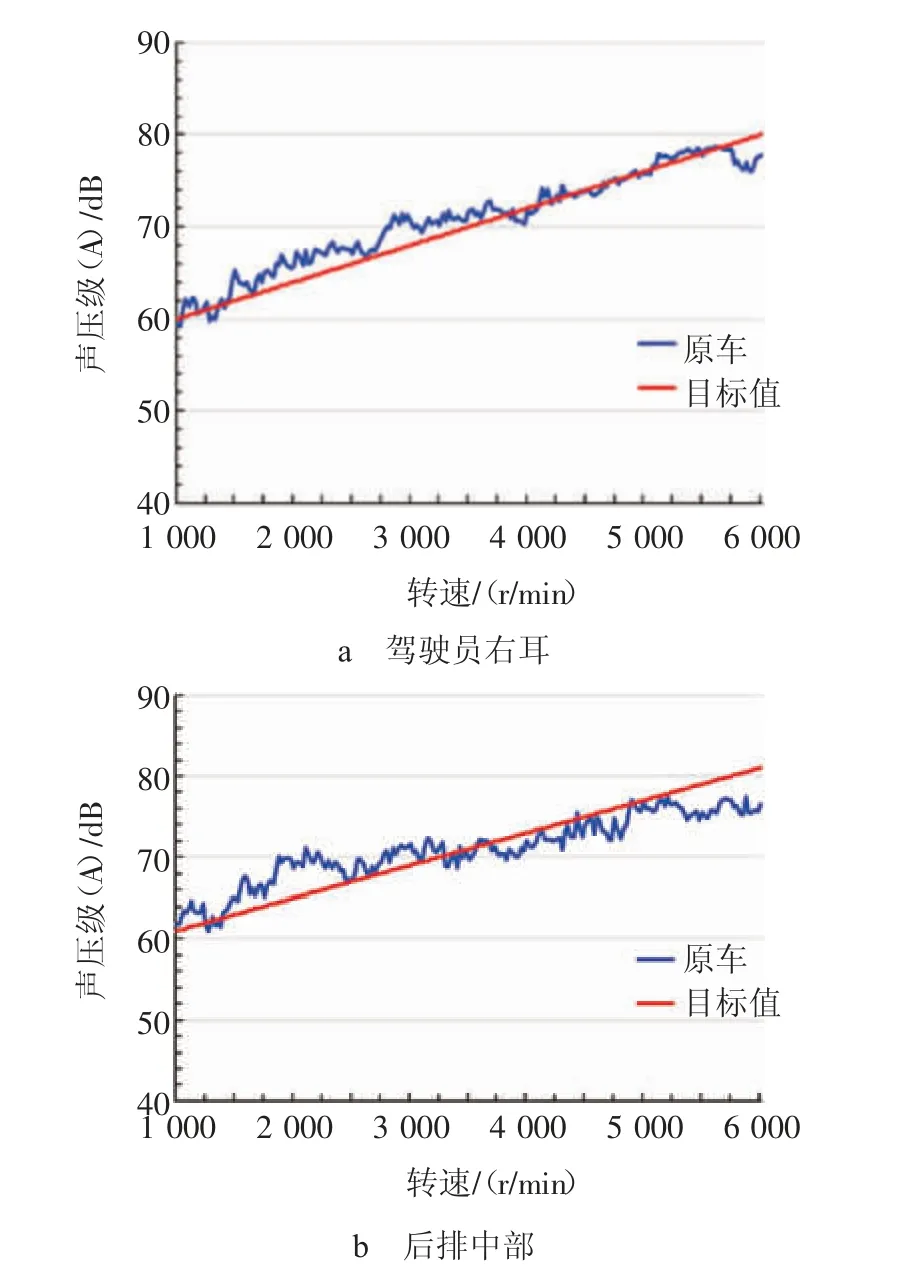

某小型家用轿车在整车NVH 测试评价时发现,5 挡匀速及3 挡加速工况下,车内噪声较大,明显高于标杆车型。主观感觉车内存在较大的轰鸣声,后排尤其严重,不能接受。通过分析车内振动噪声的频谱特性[2]和对比测试在粗糙路面的噪声,得出车内中低频振动噪声主要是由路噪构成。原车及标杆车在匀速60 km/h和80 km/h 行驶工况下车内的噪声水平,如图1 所示;3 挡急加速各转速下的噪声水平,如图2 所示。

图1 匀速工况车内噪声水平柱状图

图2 3挡急加速工况各转速下噪声水平

2 路噪问题排查

2.1 传递路径梳理

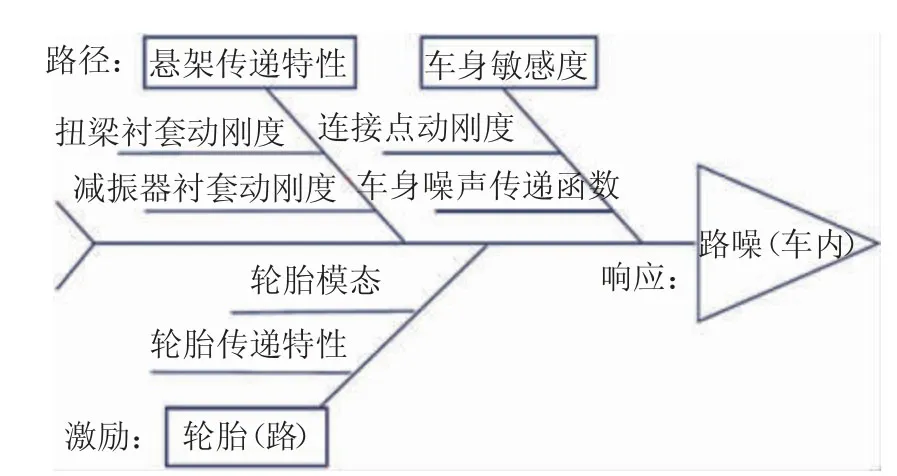

路面激励经过轮胎带动悬架通过不同路径传递给车身[3],主要路径及影响因素,如图3 所示。

图3 汽车路噪传递路径示意图

2.2 轮胎影响验证

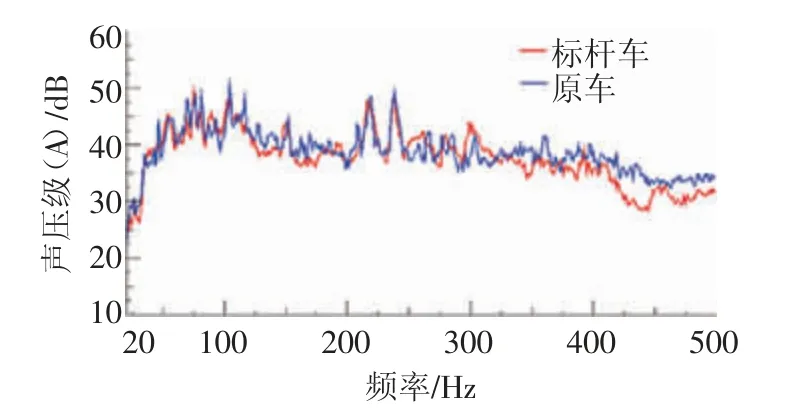

轮胎对整车NVH 性能有极大影响[4]。换装标杆车的轮胎,考察不同品牌样式轮胎对车内噪声的影响,匀速80 km/h 时车内后排噪声对比曲线,如图4 所示。

图4 不同轮胎的整车车内噪声对比

通过对比测试结果发现,换装标杆车轮胎后路噪水平没有明显改善。说明轮胎不是本车型路噪问题的最主要原因,暂不考虑此整改优化方向。

2.3 悬架路径排查

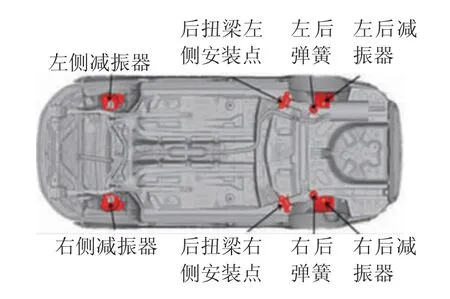

CAE 部门将试验测试获取的车身侧悬架安装点的加速度作为激励,计算车内噪声。此次CAE 分析使用带内饰的车身模型,在悬架安装点施加匀速工况的实测载荷,计算后排中部位置的噪声响应,由于有限元分析适用频率范围和计算效率的限制,CAE 分析频率上限为200 Hz。本车前悬架为麦弗逊悬架,后悬架为扭力梁悬架,悬架安装点的位置,如图5 所示。

图5 悬架安装点位置示意图

CAE 分析排查分2 步进行。第1 步将所用悬架安装点的激励同时加载到车身,并与测试结果进行对比。如果结果吻合度较好,可用于后续分析,如果吻合度较差,还需进行问题排查。

CAE 分析结果与实测结果对比曲线,如图6 所示。从图6 可以看出,二者吻合度较好,进一步验证了此工况下车内噪声主要由路噪组成,同时说明CAE 模型相对准确,可用于下一步的验证及优化分析。

图6 车内噪声CAE 与实测结果对比曲线

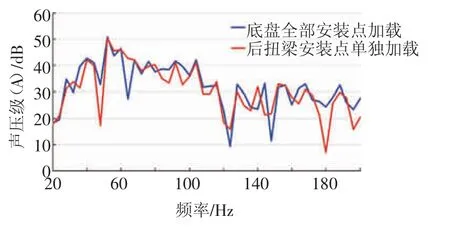

第2 步将不同安装点的激励分别加载,将分析结果与所有点同时加载的结果进行对比,确定贡献量最大的悬架安装点。对比曲线,如图7 所示。从图7 可以看出,后扭梁安装点在单独激励下,车内噪声峰值位置与所有点共同加载分析结果吻合度非常高,说明后扭梁安装点是路噪问题的最主要传递路径。

图7 底盘全部安装点加载和后扭梁安装点单独加载CAE 对比曲线

2.4 后扭梁传递路径问题排查

将后扭梁传递路径上的关键参数与标杆车进行对比,发现有2 个关键参数不利于路噪问题的控制。

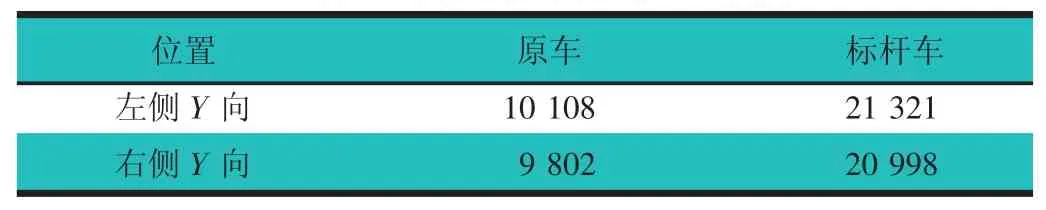

后扭梁安装点的动刚度低于标杆车,说明此安装点传递激励的能力过高[5]。本车型后扭梁安装支架Y 向平均动刚度水平实测值约在10 000 N/mm,标杆车实测值约在20 000 N/mm。动刚度实测结果,如表1 所示。

表1 汽车后扭梁安装支架动刚度测试结果对比N/mm

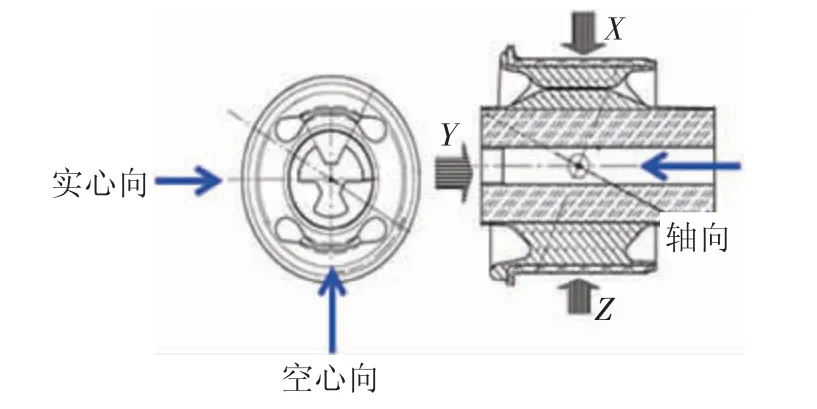

对后扭梁衬套进行动刚度测试,发现原车型动刚度值远高于标杆车型,不利于底盘系统隔振[6],后扭梁衬套各向动刚度值,如表2 所示,衬套方向定义,如图8所示。

表2 汽车后扭梁衬套动刚度测试结果对比N/mm

图8 汽车后扭梁衬套方向定义示意图

3 整改优化

3.1 安装点动刚度优化

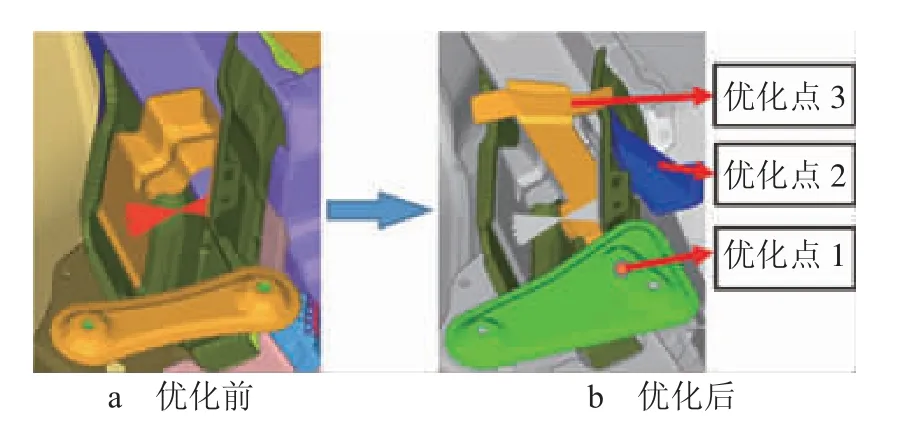

CAE 部门制定后扭梁安装点动刚度的优化方案,要求车身Y 向动刚度达到20 000 N/mm 以上。优化方案包含3 处改动(如图9 所示):1)底部加强件的安装点数量由2 个点改为3 个点;2)新增蓝色加强支架,位于车身内侧;3)支架内部新增黄色加强板。

图9 汽车后扭梁安装点动刚度优化方案示意图

以上方案均由车身设计工程师确认,满足工艺要求,可以进行试制装车。优化后,后扭梁安装支架左、右侧Y 向的动刚度分别为20 953,22 094 N/mm,均达到20 000 N/mm 以上。

3.2 衬套刚度优化

底盘工程师联系供应商提供低硬度的扭梁衬套,NVH 工程师负责动刚度测试验证,确保装车验证的衬套动刚度达到整改要求。

经测试,低硬度衬套动刚度值大幅降低,可以实现更好的隔振效果。实测结果,如表3所示。

表3 低硬度扭梁衬套动刚度测试结果N/mm

4 方案效果CAE 验证分析

后扭梁安装点动刚度和衬套动刚度优化后达到整改要求,但由于试验车资源和项目节点比较紧张,以及结构件试制装车成本较高等问题,需要通过CAE 分析,先验证整改方案在整车上的效果,再确定装车测试方案。

CAE 验证分析采用整车模型进行计算,在后轮心位置同时施加X,Y,Z 3 个方向的单位力,计算轮心到驾驶员右耳和后排中部位置的噪声传递函数,分别对比安装点动刚度提升方案和衬套动刚度降低方案对车内噪声的优化效果。CAE 分析模型,如图10 所示。分析结果对比曲线,如图11 所示。从图11 可以看出,后扭梁安装点动刚度提升对车内噪声的优化效果不大,而衬套刚度降低后,车内噪声降低明显,应先对衬套方案进行装车测试。

图10 整车CAE 分析模型

图11 整车噪声传递函数分析结果对比曲线

5 实车效果测试评价

将实测验证后的低刚度后扭梁衬套更换到试验车辆上进行客观数据测试和主观评价,试验场地情况,如图12 所示。

图12 试验场长直线跑道

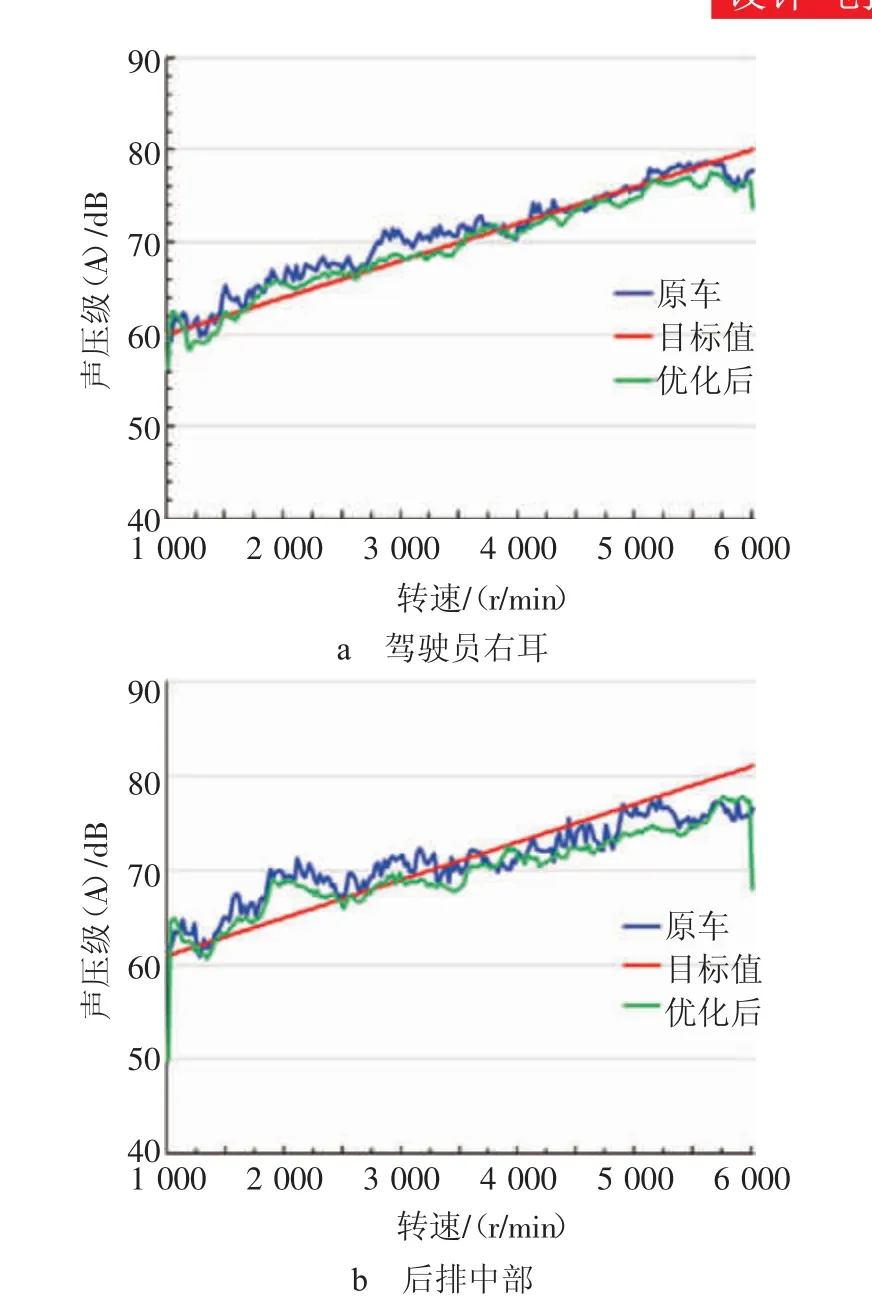

整改后的汽车在5 挡匀速60 km/h 和80 km/h 工况下,车内的噪声水平对比,如图13 所示;3 挡急加速各转速下的噪声水平对比,如图14 所示。

图13 优化后匀速工况车内噪声对比图

图14 优化后3 挡急加速工况车内噪声对比图

从图13 和图14 可以看出:匀速工况下,车内噪声明显改善,驾驶员右耳及后排中部位置均有2 dB 以上的降幅,综合水平优于标杆车;同时,在3 挡急速工况,车内噪声水平也有明显改善。

6 结论

综上,底盘橡胶衬套的隔振性能对路噪的优化调校非常关键。路噪问题是一类非常复杂的整车NVH 问题,在路噪性能开发中需要试验测试和CAE 仿真分析紧密结合,在保证各子系统性能达标的情况下,重点关注优化关键路径,促进目标达成。