飞机货舱门电作动系统负载匹配设计

余 健 聂振金 王 鑫 王晓露 李 林

飞机货舱门电作动系统负载匹配设计

余 健 聂振金 王 鑫 王晓露 李 林

(北京精密机电控制设备研究所,北京 100076)

为了降低飞机货舱门开关过程中系统的功率需求,抑制由于电机制动产生的泵升电压,建模仿真飞机货舱门电作动系统及开关舱门过程,研究货舱门开关门过程中的负载变化,根据负载特性优化货舱门开关门的速度曲线,使开关门速度与实际负载相匹配,尽量使功率平稳。经过仿真和试验分析,该方法可以明显地降低系统的功率需求,也能够起到抑制泵升电压的作用。

飞机货舱门;负载匹配;泵升电压;仿真

1 引言

目前,国外飞机货舱门作动系统已经由纯手动、辅助动力及液压驱动向电动作动发展,如波音777飞机货舱门实现电动作动。国内飞机货舱门作动系统还处于辅助动力作动阶段,新舟60、ARJ21舱门均为机械作动,与国外相比货舱门电作动技术成熟度较低。同时,对负载特性的计算及设计速度与负载相匹配,也一直是电气、机械等领域研究的热点问题[1~4]。因此本文以飞机货舱门电作动系统为研究对象研究负载匹配设计。

由于飞机总体设计要求,货舱门作动系统接收飞机上电源总线提供的+28V电源,给相应的控制电路和功率电路供电,开关门时间不超过30s。飞机货舱门设有开门和关门两种工作状态,需要综合考虑两种工作状态的负载特性,确定系统的功率需求。货舱门处于开门状态时,货舱门开启的角度大,工程上估算功率需求采用的是最大负载力矩与最大速度的乘积,设计速度曲线匹配负载特性可以降低系统的功率需求,同时以实时的负载力矩和实时速度乘积计算系统功率需求更加准确。货舱门处于关门状态时,货舱门推着电机运动,电机处于制动发电状态,如果关门速度过大,会产生较大的制动功率,主电路电容器容量有限,两端电压升高,从而造成泵升电压。因此设计负载匹配性系统,使开关门速度与负载特性相匹配。货舱门作动系统的功率需求与负载力矩和电机转速有关,不优化速度曲线会导致系统功率需求过大,而且会产生较大的泵升电压损坏系统。

采用理论分析、建模仿真和利用模拟负载台试验验证的方式,识别货舱门的负载机械特性,再根据负载特性设计货舱门电作动系统全行程的开关门速度曲线,使开关门速度与负载特性相匹配,尽量使功率平稳,从而达到系统与货舱门负载的匹配设计。优化设计的速度曲线通过样机试验测试,证明达到了预期的效果。

2 货舱门电作动系统方案

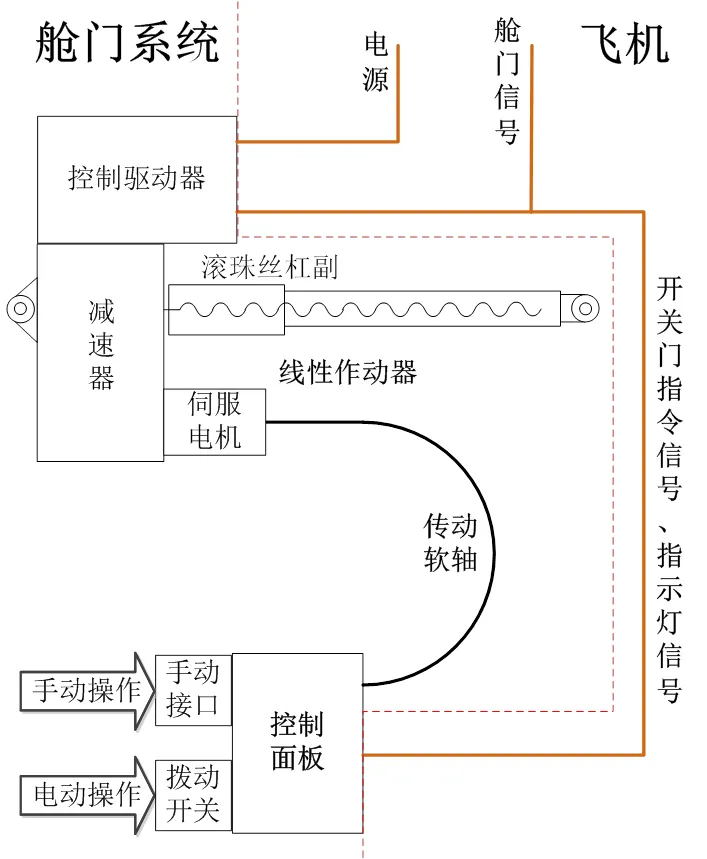

货舱门电作动系统控制货舱门的开启和关闭,每一个货舱门电作动系统包含3个可更换单元:线性作动器、控制面板和传动软轴,系统示意图如图1所示。

图1 货舱门电作动系统示意图

正常情况下,地勤人员通过控制面板发送开门和关门指令,控制货舱门的开启和关闭。在丧失电源和其他特殊情况下,利用驱动工具,通过传动软轴实现货舱门开启关闭。本文研究正常情况下的电动过程负载匹配。

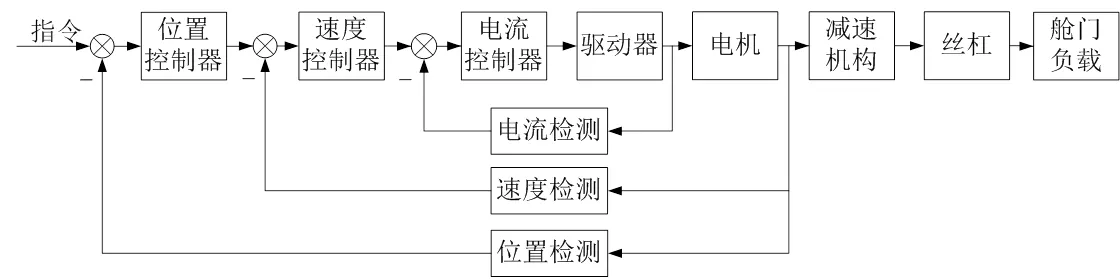

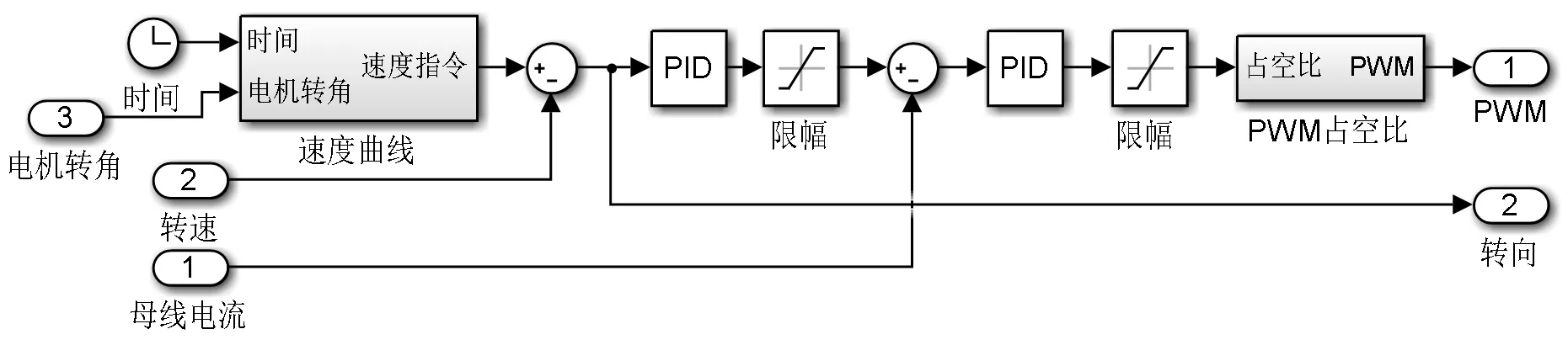

图2 系统控制框图

电动过程,系统对关门精度有很高的要求,并且由于接近传感器固有的信号延迟,货舱门会在这段延迟时间产生一段滑移量,系统的控制精度要求很高。因此货舱门电作动系统以28V直流无刷电机为基础,采用位置转速电流三闭环控制方式,实现对无刷直流电机的高精度控制,通过位置检测提前减速,控制滑移量,从而实现对货舱门开关门位置的高精度控制[5]。系统控制框图如图2所示。

试验验证的模拟负载台采用全实物模拟负载台仿真的形式,用惯量盘代替真实负载,模拟出作动器安装在货舱门上实际运行的工作状态和过程,具有足够高的响应度和控制精度,设有接近传感器和角位移传感器,监测负载移动位置。

3 负载特性计算

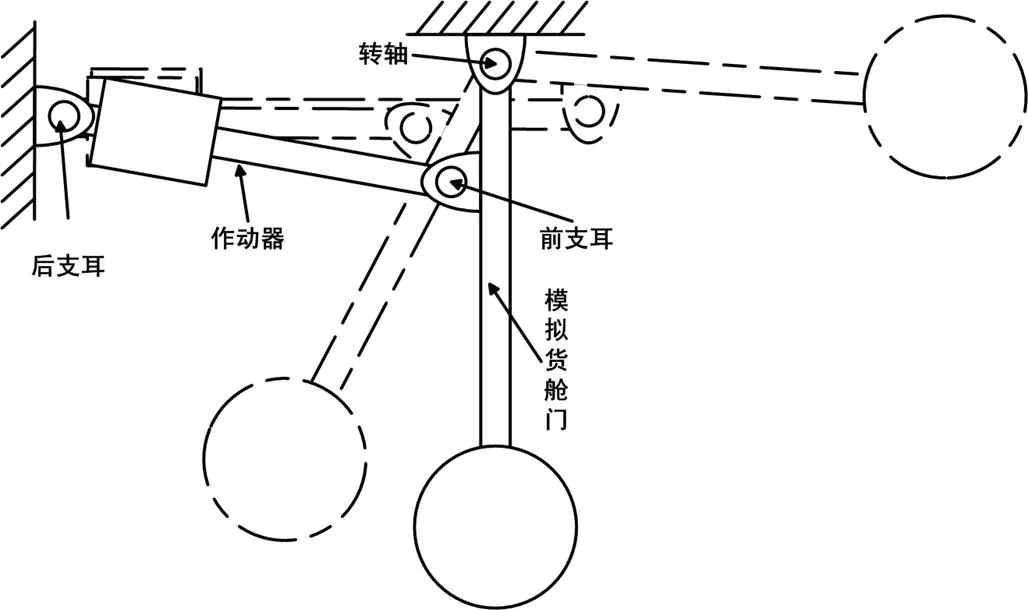

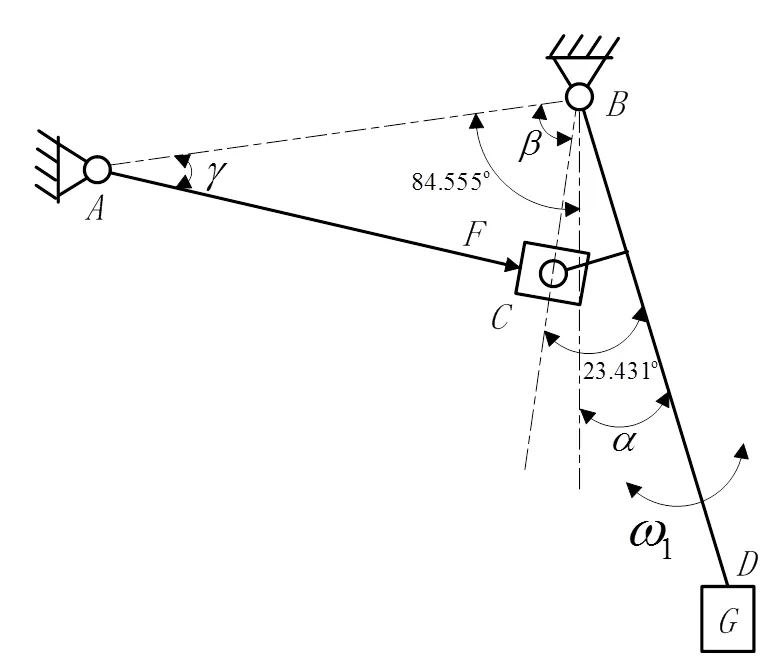

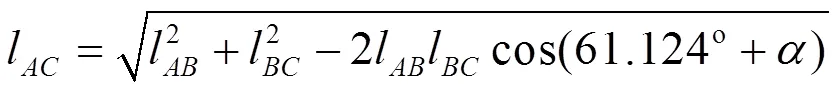

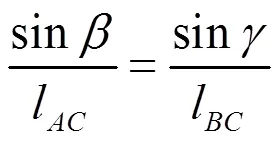

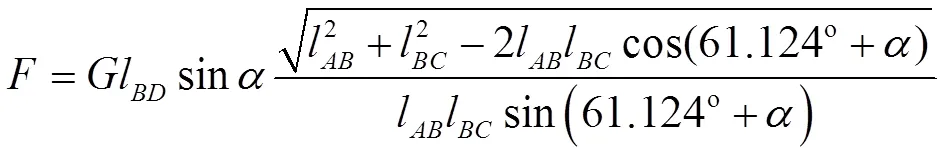

飞机货舱门在开关门过程中的负载特性较为复杂,为简化负载模型,选择对货舱门位能负载、摩擦负载及惯性负载进行建模,货舱门运行示意图及运动分析如图3、图4所示。

图3 货舱门运行示意图

图4 货舱门运动分析

为货舱门与竖直方向形成的夹角,由分析可得:

由式(1)和式(2)可得线性作动器实时长度l为:

为货舱门重力,为线形作动器的直线负载力,BD为货舱门折算的质心距转轴的距离。

由运动分析可知:

由式(2)、式(4)和式(5)可得由线性作动器的直线力公式为:

通过减速器换算,可以由作动器的直线负载力得到折合到电机轴上的位能负载T公式为:

式中,l为丝杠导程;为齿轮减速器减速比。

在货舱门开关过程中,作动器所受到的摩擦力通过实验测试为2000N,可计算得到摩擦负载T=0.08N·m。

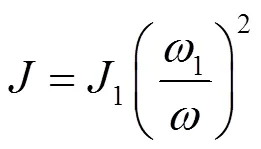

式中,为货舱门折算到电机轴的总转动惯量;1为货舱门绕转轴的转动惯量;为电机角速度;1为电机角速度。

1和可由仿真模型得到,则货舱门折合到电机轴上的惯性负载T为:

由式(6)、式(7)和式(9)可得系统的负载力矩T为:

T=T+T+T(10)

系统的负载功率为:

式中,为电机转速。由式(11)可知,系统的功率需求主要由负载力矩T和电机转速决定。

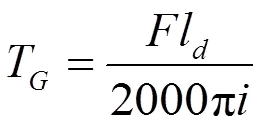

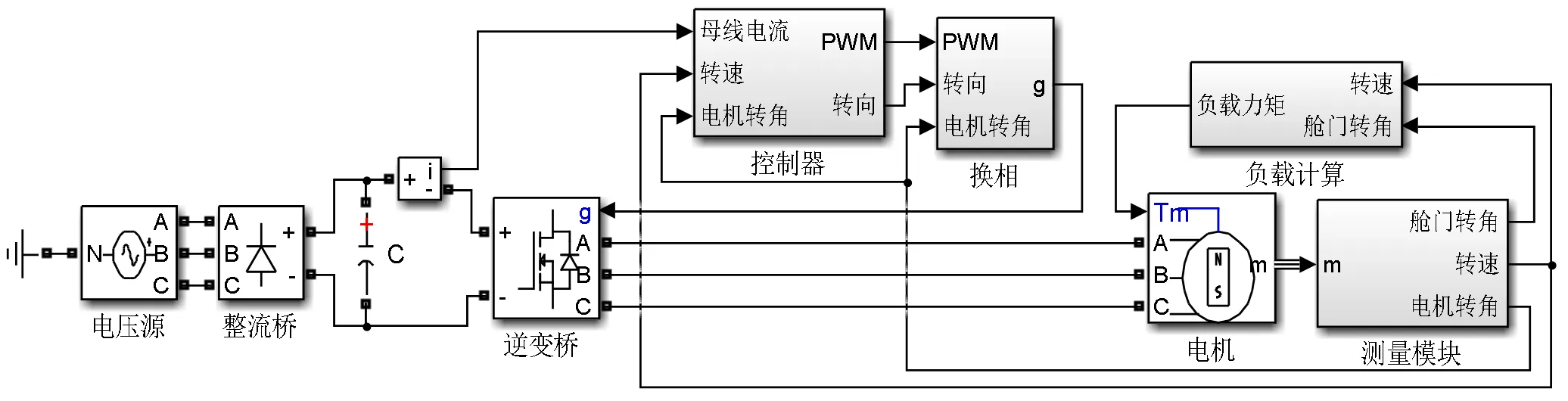

模拟负载台及作动器参数如表1所示。

表1 参数

4 货舱门电作动系统仿真

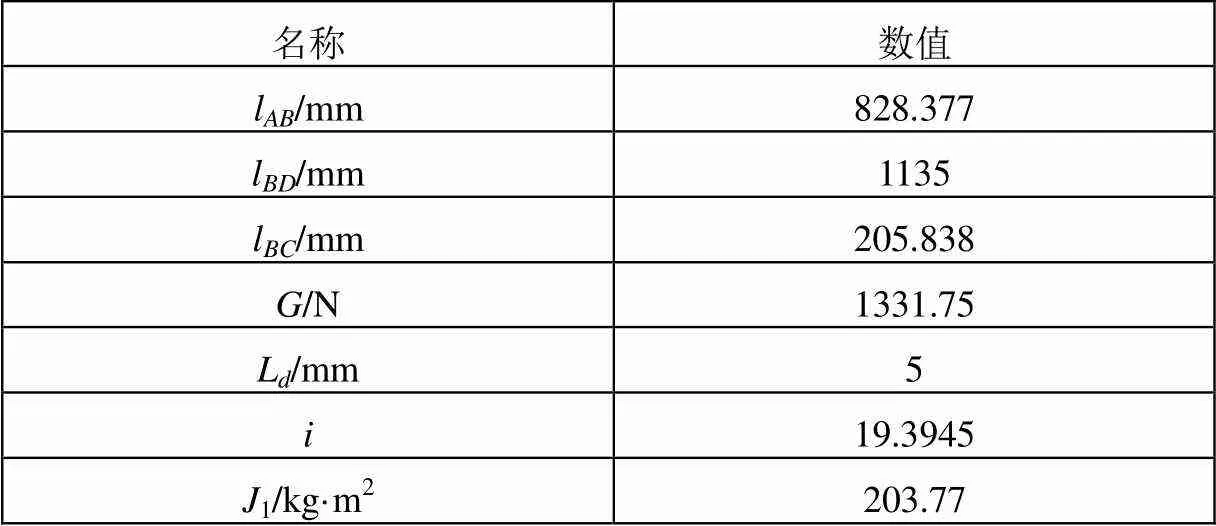

利用Matlab中的Simulink建立飞机货舱门电作动系统仿真模型[6~9],整个模型主要由功率主回路、电机本体、控制器和负载计算四个部分组成,仿真系统的整体模块框图如图5所示。

图5 仿真系统整体模块框图

功率主回路为交-直-交变频结构,由三相交流电压源、整流桥、逆变器和直流滤波电容组成,以此得到28V直流电供无刷直流电机使用。利用此方法可以实时观测母线电压的变化情况,便于观察系统的泵升电压。

控制器模块主要包括了速度指令的生成模块和位置、转速和电流闭环模块,模块图如图6所示。

图6 控制器模块

5 负载匹配设计

5.1 开门过程

为了实现作动系统的整体性能优化,需考虑系统的负载特性,设计与负载特性相匹配的速度曲线,使功率尽量平稳。由式(11)可知,作动系统的功率需求与负载力矩和电机转速有关。因此在满足系统指标的情况下,负载较大的位置速度要相应的小,负载较小的位置速度要相应的大。因此根据货舱门的实际负载特性设计开关门速度曲线,使负载和速度相匹配。

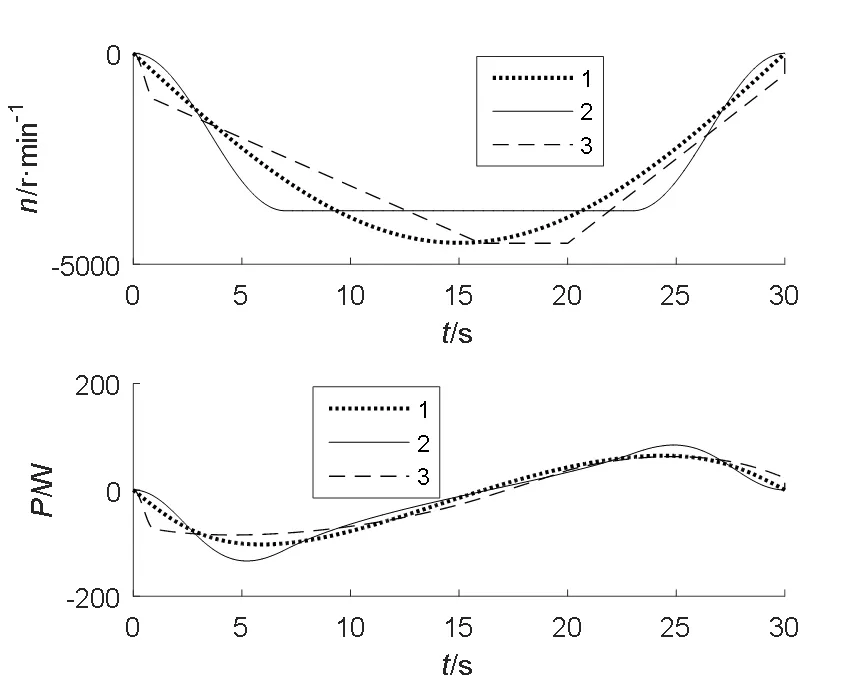

图7 开门速度曲线及功率曲线

以开门过程研究系统的功率需求,设计对比三种开门速度曲线,曲线1为简单的正弦速度曲线,曲线2为工程上常用的S型速度曲线,曲线3为根据货舱门实际负载优化的开门速度曲线。利用Simulink仿真模型仿真比较三种速度曲线,得到开门速度曲线及其对应的功率曲线如图7所示。功率为负时电机处于制动发电状态,此时功率属于制动功率;功率为正时电机处于电动状态,此时功率为负载功率。

由图7中可知,S型速度曲线会使系统的功率曲线很不平稳,开门负载功率在24s时达到最高值190W;正弦速度曲线开门负载功率在22s时达到最高值150W;优化设计的开门速度曲线使系统的功率曲线较平稳,明显地降低系统的功率需求,在12s时最大负载功率为130W,相对于S型曲线,优化的速度曲线可以使系统功率需求降低32%。

若采用最大负载力矩和最高转速的乘积算系统的需求功率,最大负载力矩0.8N·m,最高转速5000r/min,则负载功率为418.8W,明显计算的比实际需求偏大。

因此,通过设计与货舱门实际负载相匹配的速度曲线,可以实现作动系统的功率需求优化,降低系统的功率需求。

5.2 关门过程

当货舱门处于关门阶段时,货舱门有较大的机械惯性,货舱门带着电机转动,此时电机处于制动状态,这样电机就产生了反电势,使电机处于发电状态,而且变频器为交-直-交主电力AC/DC整流电路是不可逆的,因此无法回馈到电网上去,造成主电路电容器两端电压升高,这就是货舱门作动系统产生泵升电压的原因[10]。系统设计时已经加入了泄放电路,当主电路电容器两端电压升高时,利用泄放电路吸收多余的能量,但是由于空间布局的限制,泄放功率有限。因此考虑优化速度曲线,尽量减小制动功率,抑制泵升电压,减少泄放电路的使用负荷。

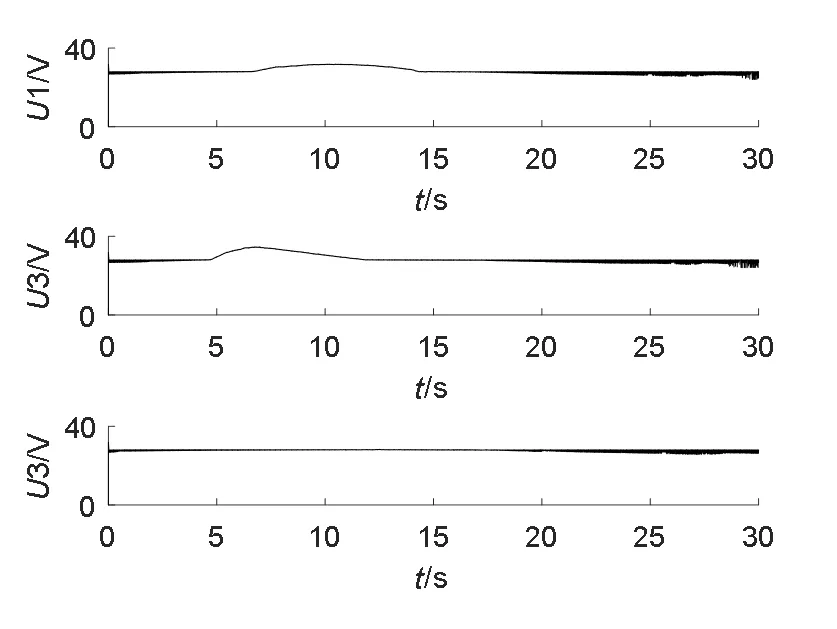

当电机处于制动发电状态时,关门运行速度应减慢,设计三种关门速度曲线,利用仿真模型比较三种速度曲线,得到关门速度曲线和对应的功率曲线如图8所示,三种关门速度曲线对应的母线电压如图9所示。

图8 关门速度曲线及功率曲线

图9 母线电压

从图8中可以看出,S型速度曲线负载功率波动很大,而且电机制动发电情况很严重,制动功率在6s时达到最高值160W,电机制动功率过大会使系统产生泵升电压;正弦速度曲线制动功率在8s时达到最大值130W;优化设计的关门速度曲线可以明显降低电机制动功率,在4s时达到最大值90W,相对于S型关门曲线,优化的速度曲线可以使制动功率降低44%。

从图9中可以看出,曲线1正弦关门速度曲线在7~14s会产生泵升电压;曲线2S型关门速度曲线在5~12s会产生泵升电压;曲线3优化设计的关门速度曲线对应的母线电压比较平稳,没有产生泵升电压。

因此,通过设计与货舱门实际负载相匹配的速度曲线可以起到抑制泵升电压的作用。

6 试验

试验利用生产的作动器样机及测试仪,采用FPGA数字控制,由测试仪发送速度指令,控制器根据收到的指令控制模拟货舱门开关,并记录试验结果,作动器样机及试验设备如图10所示。

图10 样机及试验设备

优化设计的速度曲线运行状态良好,从测试仪观察到正弦曲线关门时在6~20s会产生泵升电压,S型曲线关门时在4~16s会产生泵升电压,优化曲线关门时在1~5s会产生泵升电压,优化的速度曲线可以抑制泵升电压。泵升电压情况如表2所示。实际试验结果与仿真有一定差异,但数据基本吻合,满足要求。

表2 试验数据

通过试验验证,优化的速度曲线能够降低系统的功率需求,同时能够起到抑制泵升电压的作用。

7 结束语

通过对飞机货舱门电作动系统的建模仿真和试验,研究飞机货舱门在开关门过程中的负载特性和功率需求,根据负载特性优化设计开关门速度曲线,实现开关门速度与负载特性的匹配性设计,根据仿真及试验结果,得出以下结论:

a. 以实时负载力矩和实时速度乘积计算系统功率需求更符合实际,能得到真实的系统功率需求;

b. 根据负载特性设计速度曲线能有效地降低作动系统的功率需求,优化设计的开门速度曲线相对于S型开门速度曲线峰值功率能降低32%;

c. 该方法能有效地降低制动功率抑制系统泵升电压。

1 张艳,王勇,佟力永,等. 一种基于负载匹配的伺服功率优化方法[J]. 导弹与航天运载技术,2016(4):72~74

2 潘岱松. 波轮洗衣机电机与实际负载的匹配性设计[C]. 2014年中国家用电器技术大会论文集,北京:中国家用电器协会《电器》杂志社,2014

3 张文文,王建伟,侯文,等. 电动舵机设计中直流电机选型新方法[J]. 自动化仪表,2016,37(9):95~98

4 黄捷建,张静,李浩,等. 伺服电机负载惯量比的合理取值[J]. 微电机,2017,50(11):72~75

5 莫平华. 民用客机货舱门电作动器设计研究[J]. 民用飞机设计与研究,2012(3):66~69

6 夏长亮. 无刷直流电机控制系统[M]. 北京:科学出版社,2009

7 杨超凡,聂振金,郭鹏. 一种微小型电动舵机设计仿真与试验[J]. 导弹与航天运载技术,2016(5):87~91

8 侯虹,郭栋,李建军. 一种数字无刷电动舵机的原理建模[J]. 电光与控制,2011,18(6):74~78,84

9 谢少华,瞿遂春. 基于Matlab的无刷直流电机控制系统仿真研究[J]. 新型工业化,2015,5(3):28~34

10 黄天太. 基于电机绕组能量自消耗的泵升电压抑制研究[J]. 新型工业化,2018,8(9):14~17

Cargo Door Electromechanical Actuation System Design on Load Matching

Yu Jian Nie Zhenjin Wang Xin Wang Xiaolu Li Lin

(Beijing Research Institute of Precision Mechatronics and Controls, Beijing 100076)

In order to reduce the power demand of the system in the process of cargo door switching, and suppress the pump voltage caused by the motor braking, by modeling and simulating the cargo door electromechanical actuation system and the process of cargo door switching, the load change during cargo door opening and closing is studied. According to the load characteristics, the speed curve of the cargo door is optimized to match the speed of the door with the actual load and make the power as stable as possible. Through simulation analysis and experimental verification, this method can significantly reduce the power demand of the system. At the same time, it can also suppress the pump voltage.

cargo door;load matching;pump voltage;simulation

余健(1994),硕士,机械工程专业;研究方向:机电伺服系统设计。

2019-01-09