数码电子雷管逐孔起爆网路延时时间应用探讨

兰小平

(宁夏天宏爆破有限公司,银川 750001)

甘肃白银市白银区武川乡榆树沟大理岩矿山,主要为中材甘肃水泥有限责任公司日产4 500 t新型干法水泥生产线提供石灰岩,矿山年生产能力225万t,矿区面积0.53 km2。矿区位于干旱地区,降水稀少,年平均降水量最大为100~150 mm,矿体节理、断层、层理等较发育,属较坚硬岩石。抗压强度Rc=50~40,岩体完整性指数Kv>0.75,岩体基本质量指标BQ为550~451。矿区水文地质条件简单,工程地质条件中等,地质环境质量较好,矿床开采技术条件属工程地质问题为主的中等类型。

矿山开采为自上而下水平分层的山坡露天开采方式,在采掘带斜交矿体走向布置横向采掘。在矿石采掘时采取深孔爆破,台阶高度14 m,使用1台JK590C-140型露天潜孔钻机穿孔,主爆炸药为岩石粉状乳化炸药,将高精度导爆管雷管和数码电子雷管(以下简称:电子雷管)结合使用,起爆网路为逐孔起爆、V形起爆等多种连接形式。开采的石灰岩以公路-汽车-钢芯胶带机联合运输。

目前对于逐孔起爆延时时间设计的研究,主要为导爆管雷管[2]。由于导爆管雷管时间受雷管段别限制,误差较大,很难在真正意义上逐孔起爆,使研究有一定的局限性,但是对电子雷管逐孔起爆延时时间研究也较少,本文介绍了2018年5~8月份在榆树沟大理岩矿山,进行5次爆破试验的过程,对电子雷管逐孔起爆网路延时时间进行了应用研究,得出电子雷管逐孔起爆网路孔间和排间延时时间的经验数据,为类似工程施工提供可借鉴的数据和经验支撑。

1 间隔时间的选择原则

1.1 孔间间隔时间

合理的间隔时间对改善爆破质量和降低地震效应具有十分重要的作用,确定间隔时间主要考虑岩石性质、孔网参数、岩体破碎和移动因素。间隔时间过长,相当于单孔爆破漏斗发挥作用,甚至破坏爆破网路;时间过短,前一个炮孔没有为下一个炮孔形成自由面,起不到爆破的作用。合理的间隔时间,即前一个炮孔为下一个炮孔形成自由面的时间,亦即炮孔前方岩石前移和回弹时间加上岩块脱离岩体的时间。理论和实际证明,软岩应采用低猛度、低爆速的炸药,并采用长间隔时间,以增加应力波及爆破气体在岩体中的作用时间;硬岩及软弱夹层、裂隙发育的岩石则采用高猛度、高爆速的炸药,并在短时间内,使爆破能量依次迅速释放,避免爆破气体泄漏及应力波迅速衰减。

1.2 排间间隔时间

在多排爆破时,排与排之间的时间间隔必须足够长,这样可以使先爆岩石完全脱离原来位置,为后爆破岩石创造自由面,不会阻挡后面岩石的移动。如果排间延时低于某一临界值,爆破后,前排岩石阻碍使爆破后冲加重,爆堆变高,而爆堆底部由于夹制作用大,松散度较差,不利于电铲作业。还由于不同岩性岩石的动态反映时间不一,这一临界值变化比较大。根据文献[4]的研究,当低于 8 ms/m抵抗线会发生爆后岩体阻塞现象,增加排间延时不会对爆破效果产生较大影响,但过大的排间延时会使先爆岩石抛下后停止,阻挡了后排的岩石移动,不能发挥爆破排间炮孔应力波叠加,及碎石相互挤压碰撞而改善爆破效果的作用。

1.3 波阻对间隔时间的影响和选择

爆破能量在岩石中释放和耗损与岩石的性质有关,波阻是岩石的本质性质,是影响应力波传播的重要因素,也必将影响其传播行为特征。因此,延时爆破最优间隔时间t与孔网参数、岩石波阻Ω等的关系,显得更为重要。根据文献[5]的实验研究,间隔时间与波阻和孔距的关系如图 1所示,最优间隔时间是随着孔距减小和波阻增大而缩短的,因此,与岩石物理特性和孔网参数对最优级间隔时间的影响是一致的。

τ0-间隔时间;Ω-波阻;a-孔距图1 τ0 与Ω,a的关系Fig.1 The relationship between τ0 and Ω,a

2 电子雷管的应用

为了进一步提高矿山开采水平、爆破效果和爆破作业本质安全化水平,引进了电子雷管。采用四川久安芯电子科技公司生产的C300电子雷管起爆系统,在榆树沟大理岩矿山东、北采区进行了5次试验。为了积累经验和便于数据对比分析,采用控制变量法,将前4次试验,保持爆破网路孔间延时时间不变,只改变排间延时时间;在第5次试验中,既改变了排间的延时时间,也改变了孔间延时时间。通过不同排间延时时间的爆破效果对比分析,得出的最佳排间延时时间更有说服力。

2.1 电子雷管起爆网路使用规则

1)电子雷管网路采用并联的形式进行连接(见图2)。

2)电子雷管应严格按照设计的网路延时时间,设定现场延时时间。

3)雷管录入过程中或完成后,应多次对孔内参数进行校核。

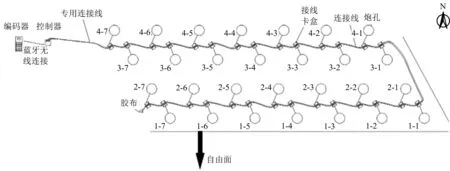

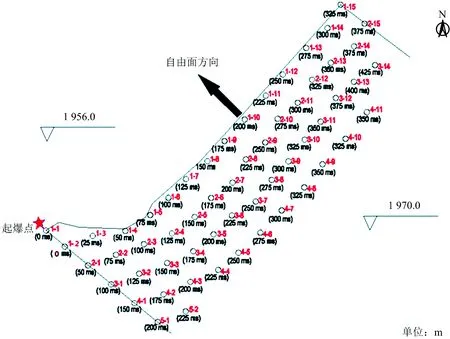

注:“1-1”等数字表示排-孔编号,以下类同图2 电子雷管网路连接Fig.2 Electronic detonator network connection

2.2 电子雷管起爆网路连接规定

1)电子雷管在入孔前必须进行性能测定(见图3a)。

2)在潮湿环境或大风天气进行网路连接时,应对连接线和卡接盒进行防护和压稳,防止出现电流不稳定现象。

3)连接线与接线盒之间应紧扣板卡,雨雪等恶劣天气应进行接卡部位的防护。

4)非确认进行起爆,不要进行高压充电操作,高压充电后若取消起爆操作,需要等待5 min后,方可进行随后的操作。

5)在网路授时后或高压充电的状态下,严禁重新进行起爆母线的卡接。若进行起爆母线的卡接操作,需重新对网路进行授时操作(见图3b)。

3 试验及分析

3.1 第1次试验

2018年5月22日,在矿山东采区1 984~1 970 m水平台段进行深孔爆破作业,石灰石56 000 t,总药量7 850 kg,总孔数50个,设计单耗0.15 kg/t,挖装运后实际单耗0.14 kg/t(石灰石比重为2.65 t/m3),其他爆破参数如表1所示。主爆炸药为岩石粉状乳化炸药,网路延时时间和矿山以前使用的普通导爆管雷管的时间一致,即孔间时间25 ms,排间时间110 ms,网路总延时时间705 ms(见图4)。

表1 东采区1 984~1 970 m水平台段爆破参数(第1次)

图4 起爆网路Fig.4 Detonation network

观察爆破后现场,前1排前扑较明显(见图5a),后破裂线有弯曲和隆起的现象(见图5b),证明后面2排没有完全推出去,经对采装过程跟踪发现,局部有大块,底部有0.5 m不等的根坎。经查阅相关文献[1],可能是排间延时时间过长造成的。

3.2 第2次试验

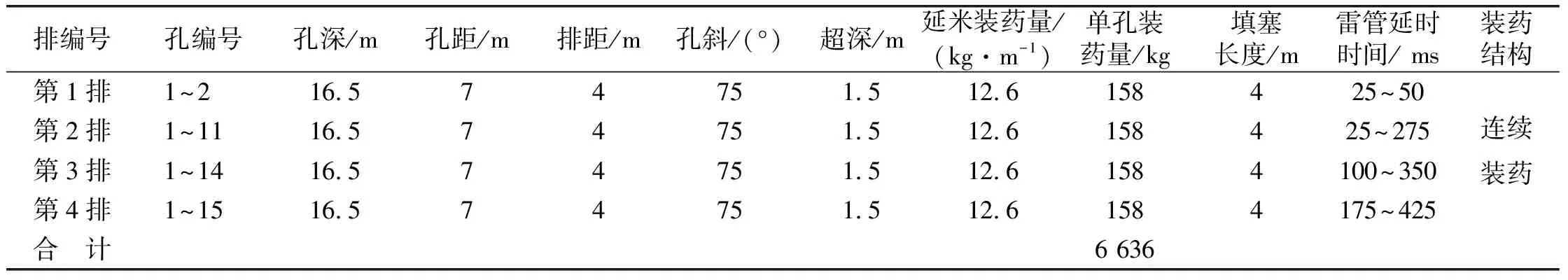

2018年5月25日,在矿山东采区1 984~1 970 m水平台段进行深孔爆破作业,石灰石方量45 000 t,总药量6 636 kg,总孔数42个,设计单耗0.15 kg/t,挖装运后实际单耗0.145 kg/t(石灰石比重为2.65 t/m3),其他爆破参数如表2所示。根据第1次爆破效果,决定继续保持孔间延时25 ms不变,将排间延时时间由110 ms降至75 ms,网路总延时425 ms,第1排只有2个孔,起爆点位于排中间位置(见图6)。

表2 东采区1 984~1 970 m水平台段爆破参数(第2次)

图6 起爆网路Fig.6 Detonation network

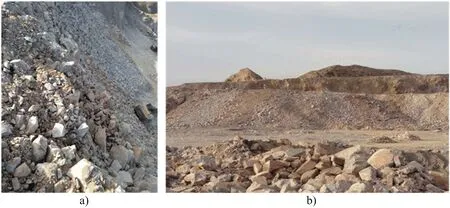

从爆破后现场表面目测有大块,但较第1次试验,大块率有所降低,前2排前扑较明显(见图7 a),后破裂线有弯曲不整齐,后破裂线没有隆起现象,推出效果较第1次有所改善(见图7 b),经对采装过程跟踪发现,台阶底部根坎基本消失。证明本次排间延时时间的改变对爆破效果有一定影响,为了进一步证实此影响的存在,计划采用同样的网路延时时间再进行1次试验,观察爆破效果是否稳定。

图7 爆破后的爆堆Fig.7 Blasting muckpile after blasting

3.3 第3次试验

2018年7月1日,在矿山北采区1 970~1 956 m水平台段进行深孔爆破作业,石灰石方量90 000 t,总药量13 000 kg,总孔数87个,设计单耗0.15 kg/t,挖装运后实际单耗0.144 kg/t(石灰石比重为2.65 t/m3),其他爆破参数如表3所示。主爆炸药采用岩石粉状乳化炸药,网路延时时间保持和第2次一致,即孔间延时25 ms,排间延时75 ms,总延时975 ms(见图8)。

表3 北采区1 970~1 956 m水平台段爆破参数(第3次)

图8 起爆网路Fig.8 Detonation network

爆破后的爆堆形态较为均匀、后破裂线较整齐(见图9a),中间无隆起,推出效果明显。表面目测大块率小(见图9b),经对采装过程跟踪发现,大块率极低,台阶底部无根坎,经过本次试验可以肯定,本次网路延时时间较为合理,符合最小抵抗线和空间补偿原理,为了进一步研究排间延时时间继续降低对爆破效果的影响情况,计划下一次试验时再将排间延时时间减小。

图9 爆破后现场爆堆Fig.9 Blasting muckpile after blasting

3.4 第4次试验

2018年7月28日,在矿山北采区1 970~1 956 m水平台段进行深孔爆破作业,石灰石方量60 000 t,总药量8 620 kg,总孔数57个,台阶高度14 m,设计单耗0.15 kg/t,其他爆破参数如表4所示。继续保持孔间延时不变,即为25 ms,排间延时由75 ms减少到50 ms,总延时425 ms(见图10)。

表4 北采区1 970~1 956 m水平台段爆破参数(第4次)

图10 起爆网路Fig.10 Detonation network

爆破后的爆堆形态较第3次爆堆更加均匀,前扑更加明显。爆后的爆堆整体呈45°斜面平滑,前扑出去近20 m的距离,表面目测无大块,后排破裂线整齐(见图11a)。经对采装过程跟踪发现,大块率极低,也无根坎(见图11b)。通过挖装运后测得实际单耗0.144 kg/t(石灰石比重为2.65 t/m3、折合方量单0.38 kg/m3)。开挖后下部采场无根坎,爆破飞石警戒区域外无飞石,爆破振动较小,进一步证明了调整排间延期时间,使得爆破效果不断得到改善。

3.5 第5次试验

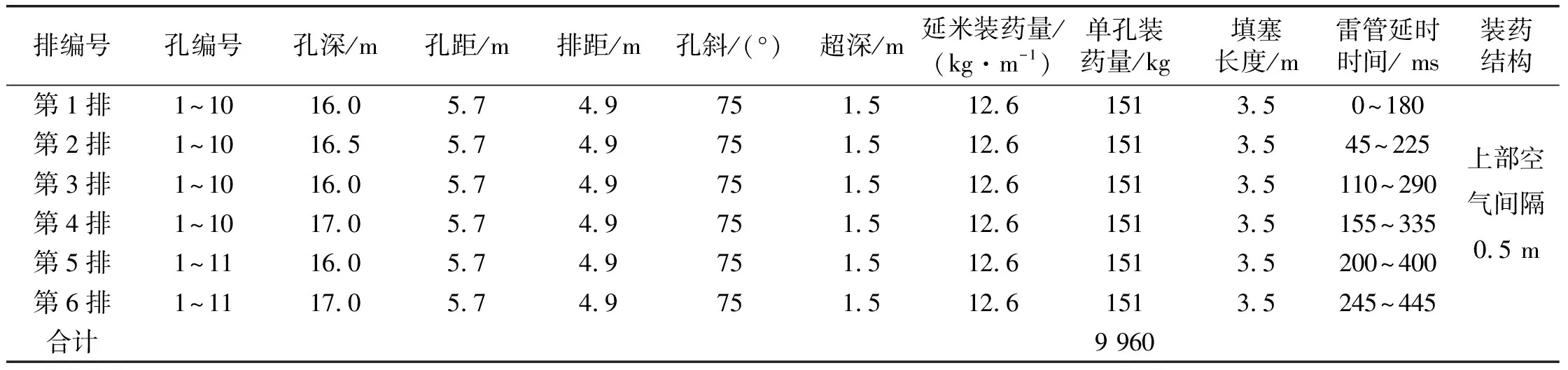

2018年8月21日,在矿山北采区1 970~1 956 m水平台段进行深孔爆破作业,石灰石方量68 000 t,总药量9 960 kg,总孔数62个,第1孔为虚拟炮孔,设计单耗0.146 kg/t,挖装运后实际单耗0.144 kg/t(石灰石比重为2.65 t/m3、折合方量单0.38 kg/m3),其他爆破参数如表5所示。主爆炸药为岩石粉状乳化炸药,再进行一次爆破试验,将孔间延时时间进行微调,即由原来的25 ms调整为20 ms,排间延时时间调整为45 ms, 总延时445 ms(见图12)。

表5 北采区1 970~1 956 m水平台段爆破参数(第5次)

经过爆破后检查和采装过程测量跟踪,爆后爆堆及后破裂线没有太大变化,但更加均匀,爆堆整体向自由面方向呈斜直线形式扑下(见图13a),表面目测无大块,中间和后排均无隆起(见图13b),后排破裂线整齐,经对采装过程跟踪发现,也无大块和根底,爆破效果达到最优。

图12 起爆网路Fig.12 Detonation network

图13 爆破后现场爆堆Fig.13 Blasting muckpile after blasting

4 结论

采用电子雷管逐孔起爆网路,在保持爆破孔网参数和单耗均不变的情况下,调整矿山传统的网路延时时间,即孔间由25 ms调整为20 ms,每米孔距延时3~4 ms,排间由75~110 ms调整为45 ms,每米排距延时9 ms,较大地改善了爆破效果,提高了矿山挖装效率和采场平整度。但根据文献[3]研究和爆破理论[1],排和孔间延时时间不可能无限制缩小,延时时间缩小和增大都存在一个临界值,超过这个临界值将会引起爆炸事故,具体临界值的变化规律与岩石性质、结构和炸药性能等各种条件有关,还有待于爆破同行们根据矿山实际进一步研究。