相邻采空区的协同处理技术分析

张兵兵,崔晓荣,蓝 宇,陈晶晶,韩 振,张 强

(1.宏大爆破有限公司,广州 510623;2.广东省大宝山矿业有限公司,广东 韶关 512000)

采空区的存在,一直是威胁矿区安全生产的重要因素,其具有隐蔽性强、存在形态多变及处理技术复杂等特点。为了有效解决采空区的影响,许多专家学者进行了相应的研究。在采空区探测方面,崔晓荣等[1-3]对某矿区的采空区采用了物探、钻探及三维激光扫描相结合的探测技术,测得的采空区位置、范围等参数与实际情况较为吻合,为处理采空区提供了数据支持。王海生[4]通过钻孔式三维激光扫描技术,测量采空区的冒落空间大小、体积等相关参数,对于采空区的有效处理十分有利。在采空区稳定性方面,任凤玉[5]对采空区的临界冒落跨度和冒落高度进行了理论计算,利用充填法,有效控制了采空区的冒落过程。贾海波[6]采用FLAC3D模拟软件,分析了采空区的围岩变形情况、地表沉陷程度,为后期采空区处理提供了参考依据。李谢平[7]对柿竹园野鸡尾露天矿区的某采空区顶板安全厚度进行了理论计算,并给出了顶板的安全系数。为了降低采空区的影响,朱世彬[8]以水泥、粉煤灰及风积砂为原料,通过不同配比的实验研究,得到了可用于采空区充填的高浓度材料。张永超[9]采用瞬变电磁法对采空区的注浆效果进行了监测,通过分析电阻率的变化情况,确定了注浆的有效影响区域。秦国震[10]通过数值计算,分析了采空区顶板围岩冒落的范围,并采用中深孔爆破诱导采空区冒落,形成了一定范围的缓冲层,现场实施效果良好。耿智园[11]分析了炮孔排距、起爆时间对采空区的影响程度,认为炮孔排距不应超过7 m。张佳男[12]认为,对于复杂采空区群,采用废石充填与缓冲型阻波墙、实体阻波墙形式的封闭法相结合的措施,更有利于采空区的治理。

综上所述,三维激光扫描技术对于采空区的探测,效果较好,有利于制定合理的采空区治理方案。但对于露天相邻采空区的处理研究较少,故研究相邻采空区的处理技术,有着一定的意义。

1 工程背景

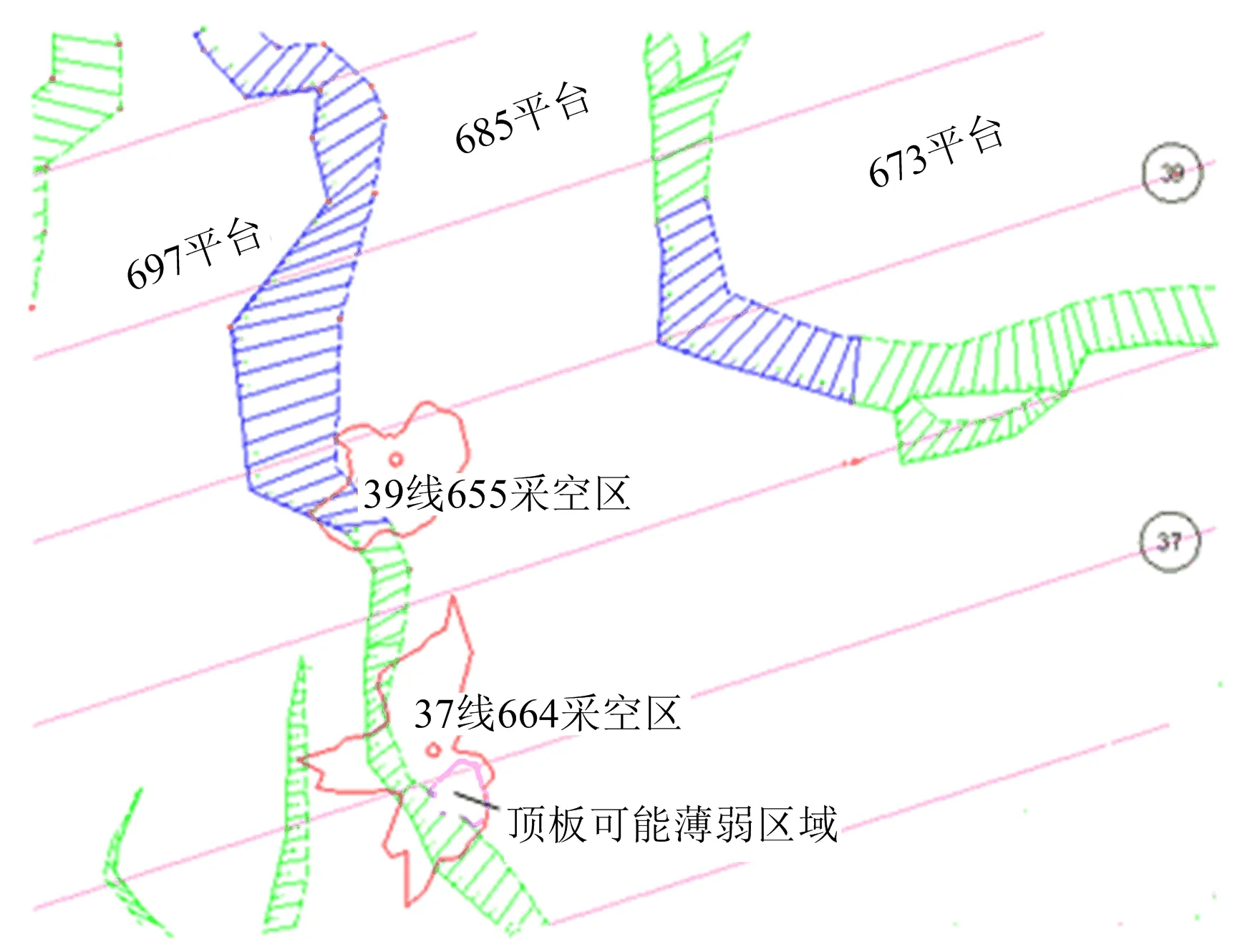

大宝山矿为多金属矿山,富含铁、铜、硫、铅、锌等,开采价值较高。早期采用地下开采,且民采现象屡禁不止,后期为了保证施工安全及提高生产效率,改用了露天开采模式。因此,地下遗留了较多的巷道及采空区,对露天开采施工作业提出了更高的要求。经采用钻孔勘探发现人工勘探线37线至39线之间的北部685 m平台下方存在664采空区及655采空区,且相距较近,一定程度上增加了处理的难度(见图1)。

图1 664采空区及655采空区的平面位置Fig.1 Plane position of 664 goaf and 655 goaf

2 三维激光扫描技术的应用

2.1 三维激光扫描技术

三维激光扫描利用激光测距的原理,可快速反映出被测岩体内部的三维坐标、介质反射率及内部矿物组成等;结合自带的软件,可较好地建立被测范围的三维模型,进而计算出相应的范围、面积、体积等各项参数。其测量精度高,既节省了人力物力,也提高了测量效率。在采空区测量方面,有利于确定采空区的分布情况,应用较为广泛。

2.2 扫描结果

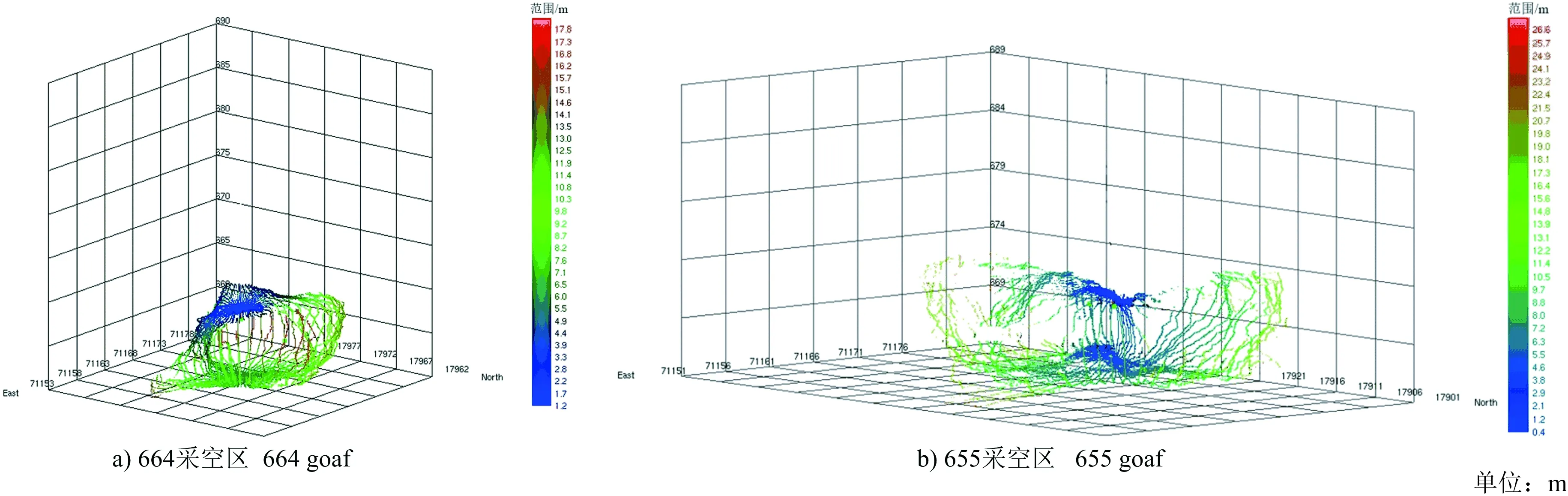

采用三维激光扫描技术来确定664采空区和655采空区的存在形态及范围大小,因此在北部685平台向下方打地质钻孔,并将三维扫描仪放入其中,得到的扫描图如图2所示。并依据自带软件的三维模型生产功能,建立了各自的采空区实体模型(见图3)。

图2 采空区的三维激光扫描图Fig.2 Three-dimensional laser scanning map of the goaf

注:y为北方向;x为东方向。图3 采空区模型(俯视)Fig.3 Top view of the goaf model

2.3 扫描结果分析

通过软件对扫描图的综合分析后,得出采空区的相关参数如表1所示。

表1 664采空区与655采空区的参数

由三维激光扫描结果可知,37线664采空区与39线655采空区之间的距离较近,在平面位置上最接近的区域仅相距10 m左右,二者的顶底板空间位置分别为+664.2~+674.8 m、+655.5~+668.1 m,故2 个采空区整体标高并不相同,且均横跨697平台与685平台,在空间位置上呈现相错状态。

由37线664采空区的地质钻孔获取的岩芯可知,主要以硅化岩与矽卡岩为主,局部含有铜硫矿体,岩体条件较好。由于39线655采空区与37线664采空区位置相近,以此推断空区周围及顶板矿石也以铜硫矿石为主。基于三维激光扫描及钻孔勘探的结果,可对2 个采空区进行顶板稳定性分析。主要是利用矿方多年治理采空区得出的经验公式进行预测,为后续采空区处理提供参考。

顶板预留保安层厚度(h)与采空区跨度(b)之间满足:

h=0.76b+3.53

(1)

由式(1)并结合表1的采空区最大跨度数据可知,37线664采空区的顶板预留保安层厚度应不小于15.1 m;39线655采空区的顶板预留保安层厚度应不小于14.6 m。

3 相邻采空区的处理技术

目前对采空区的处理方法主要有充填法、封闭法及强制崩落法[13]。充填法处理采空区是利用废石或配制的充填材料对采空区内部进行填充,保证采空区的范围被充填材料所覆盖,处理效果较好。但若采空区的规模较大时,需要的充填材料较多,材料的运距较长,施工成本较高。封闭法是通过构筑一定厚度的隔墙,起到应力缓冲作用,进而降低对采空区的不利影响,主要用于顶板完整性较好的围岩,其适用条件较为苛刻。强制崩落法采用炸药爆破产生的应力波及高温、高压气体,使得采空区上覆岩层破碎并抛入采空区内部,实现对采空区的有效处理。具有施工成本相对较低,施工时间短,安全系数高等特点,但需要保证爆破效果满足要求。

单一的采空区处理技术,均存在一定的局限性,可采用强制崩落法与充填法相结合的技术,效果更好。而相邻采空区的处理,相对于单一的采空区而言,具有影响范围大、地质条件更复杂、爆破技术要求高等特点,在爆破的方案设计过程中,需要尤为注意。

3.1 采空区处理方法

664采空区与655采空区相距较近,但埋藏深度并不相同,其中664采空区最小顶板厚度为13.2 m,局部小于要求允许的保安层厚度。为尽快消除采空区对露天矿的安全生产隐患影响,先对37线664采空区进行爆破强制崩落处理,然后将685台阶推进到39线655采空区附近,利用台阶面为自由面处理该采空区。若采空区爆破处理效果难以达到预期目的时,可联合采用废石充填技术,相邻采空区的处理过程如图4所示。

图4 相邻采空区的处理流程Fig.4 Processing flow of adjacent goafs

3.2 爆破参数的确定

由现场测量数据发现,37线664采空区与39线655采空区爆破范围的最小抵抗线分别为4.5、7 m;而2个相邻采空区投影范围内钻孔时需要打穿对应的顶板,并确保现场实施效果。因此,现场施工均采用φ140 mm的潜孔钻进行垂直钻孔,并需保证钻孔精度。为了较好地保证爆破效果,结合2 个采空区的地质钻岩芯情况,664采空区与655采空区的孔网布置参数分别定为4.5 m×4.5 m、2 m×5 m。在采空区边缘依据实际情况,可补打少量的钻孔,调整孔网布置参数,实现边缘密集布置。采用混装铵油炸药的方式,以乳化炸药为起爆药包。2 个采空区的炮孔个数及深度设计如表2所示。

表2 炮孔的相关参数

为了降低爆破振动效应,根据萨道夫斯基经验公式[14],将最大单段装药量的临界值定为369 kg,采用毫秒延时起爆技术,逐孔起爆。均采用段别为MS1~MS7的导爆管雷管,起爆延时时间从0~200 ms不等。

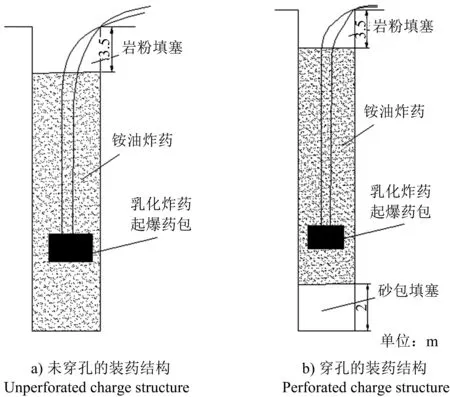

本次爆破装药结构为连续装药方式,炸药选用铵油炸药,采用110 mm乳化炸药制成起爆药包,并用2 根同段别的非电导爆管雷管起爆。填塞时,需要分类处理,即分为未打穿炮孔与打穿炮孔。其中,未打穿炮孔在距孔口3.5 m处用细岩粉填塞;打穿炮孔先在距底部2 m处用砂包填塞,确保填塞质量,不会使炸药落入采空区内部,最后在距孔口3.5 m处用细岩粉填塞(见图5)。

图5 深孔爆破装药结构Fig.5 Deep hole blasting charge structure

3.3 深孔爆破注意要点

1)钻孔及填塞方面。采空区对应范围内,所有钻孔均应打穿顶板,确保达到设计深度;采空区边缘位置,钻孔不应穿透顶板。打穿炮孔的底部应先采用砂包进行填塞,保证炸药的爆破效果,不至于发生冲孔现象。

2)在采空区炮孔布置时,第1排及边缘位置处,可根据实际需要,调整孔网参数,并与最小抵抗线匹配。

3)37线664空区范围较大,布置了多排孔,但是在实际钻孔过程中,穿孔达50 %以上,吊装回填工作影响了预期的爆破效果。针对这种情况,采用排间间隔钻孔。若第1 排炮孔打穿次数较多,则在第2 排不进行钻孔,直接钻第3 排孔。若第3 排炮孔穿孔次数也较多,则可估计出第2 排炮孔穿孔的方位,有利于现场装药,且在爆破时不会因为吊装而容易冲孔。这样,能更好地利用炸药爆炸能量,对采空区顶板上部形成更好的冲击,使其更好的垮塌,达到充填下部采空区的目的。

4)在钻孔过程中,发现炮孔打穿次数较多,表明三维激光扫描得出的采空区范围存在一定误差。可用外排加孔来确定采空区边缘位置,即在外部再添加1 排炮孔,较前1 排炮孔深度增加1~2 m,若仍然打穿,表明未到采空区边缘,再向外继续添加1 排,直至不再打穿为止,达到采空区边缘。循环施工后,可较好地达到完全处理空区的目的。

4 现场实施结果分析

37线664采空区及39线655采空区爆破后,现场发现采空区上覆岩层在强制爆破崩落作用下,岩层基本抛入下方的采空区范围后,采空区附近无明显爆堆形成,垮落效果较好。且在控制爆破振动的情况下,只在局部区域有少量飞石产生,爆破有害效应影响程度较低。

但在爆破后,对采空区的充填程度进行了检查,主要利用空区遗留体积进行估算,发现采空区85 %区域已被爆破产生的碎石所填充。为了保证采空区填塞更加充分,联合使用废石充填。从附近平台装运了一些废石,填入采空区的遗留区域,且等待了2 d后,继续观察采空区的变形情况。最终实施效果表明,采用强制爆破崩落法及废石充填相结合后,采空区的安全隐患得以解除,为矿区的安全生产提供了有效保证。

5 结语

1)采用三维激光扫描技术对664采空区及655采空区进行了确认,发现2个采空区的空间位置较为接近,且获取了二者的形态、范围等参数,为后续的强制爆破崩落实施提供了参考。

2)对两采空区进行协同处理,给出了各自的深孔爆破参数,并提出了排间间隔钻孔与外排加孔的现场施工措施,保证了爆破效果。

3)现场实施效果表明,强制爆破崩落法联合废石充填后,两采空区得到了有效治理,采空区充填率高,遗留体积较少,为后续的安全生产工作提供了保证。