炮孔倾角对抛掷爆破效果的影响分析*

周 宇,段应明

(1.神华准能集团公司黑岱沟露天煤矿,内蒙古 准格尔 010300;2.玉溪矿业有限公司,云南 玉溪 653405)

0 引言

20世纪60年代初,高台阶抛掷爆破技术开始运用于美国McCoy Coal矿;20世纪80年代初,美澳等国逐步完善了该技术。在国内,黑岱沟煤矿最早运用吊斗铲配合抛掷爆破技术进行生产[1-2],2003年该矿进行了抛掷爆破-拉斗铲无运输倒堆技术改造[3-7],2007年实施了第一次抛掷爆破。抛掷爆破技术经过不断的改进[8-9],已比较成熟,其可将34%的爆破岩体直接抛掷至采空区,加快了生产进度,创造了较好的经济效益。但是抛掷爆破目前仍存在有效抛掷率偏低、爆堆沉降高度小、爆堆形状差、爆破块度不均匀、冲炮等一系列问题,仍需对孔网参数、装药参数、延期时间、炮孔倾角等影响因素进行优化研究[10-13]。

有专家指出[14],利用倾斜炮孔可提高抛掷量和抛掷距离,并能将40%~60%的覆盖物抛到采空区,破碎和抛掷效果较好。本文以黑岱沟露天煤矿为工程背景,考查了炮孔倾角对抛掷爆破效果的影响,以获得最佳炮孔倾角,为露天矿山爆破设计提供参考。

1 抛掷爆破基本参数

抛掷爆堆剖面如图1所示。图1中,抛掷距离L表示抛射点至抛落点的水平距离,偏移距离L偏移表示倾斜炮孔相对于垂直炮孔的倾斜偏移量,有效抛掷距离L有效=L-L偏移。有效抛掷率Ep表示直接抛至采空区无需倒堆的抛掷量体积与爆堆总体积的比值,即VⅠ/(VⅠ+VⅡ+VⅢ)。

采用高速摄影仪和微型雷达测得该矿抛掷爆破前排主抛掷孔抛射最大速度为30 m/s,中后排松动孔抛射最大速度为10 m/s(见图2)。

图2 抛掷爆破主抛掷孔抛射最大速度

实测平均有效抛掷距离为110 m,平均沉降高度为15 m(见图3)。

图3 抛掷爆堆范围

2 抛掷爆破参数理论分析

抛掷岩石进入抛物运动阶段后,其有效抛掷距离越远,则有效抛掷率和爆堆沉降越大,影响有效抛掷距离的因素有抛掷初始速度、位置和方向。根据最小抵抗线原理,药包爆炸时,爆破作用首先沿着最小抵抗线即每排炮孔的法线方向使岩(土)产生破坏、隆起、鼓包或拋掷[15]。

抛掷初始速度与爆破参数、装药参数、岩石性质有关,抛掷初始位置和方向与炮孔倾斜角度有关[16-17]。保持爆破参数、装药参数、岩石性质等因素不变,即抛掷初始速度不变,计算分析炮孔倾斜角度对抛物运动的影响规律。

2.1 45°炮孔抛物运动计算分析

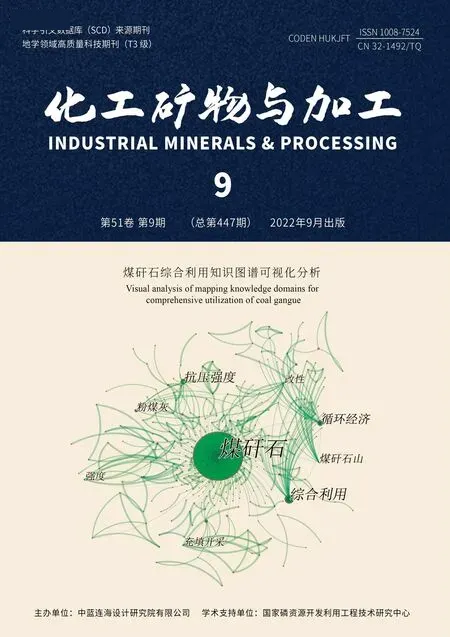

45°炮孔抛掷爆堆剖面如图4所示。

图4 45°炮孔抛掷爆堆剖面示意图

自由落体的瞬时速度计算公式为v=gt,位移的计算公式为

(1)

式中:△s为距离增量;g为重力加速度,计算时取10 m/s2;t为物体下落的时间。

由图4可知,前排岩石抛掷初始速度为30 m/s,则垂直分速度V2v=21.21 m/s,水平分速度V2h=21.21 m/s;抛物运动时间t=6.280 s,抛掷距离L=133.20 m,有效抛掷距离L有效=96.74 m;中后排岩石抛掷初始速度为10 m/s,则垂直分速度V1v=7.07 m/s,水平分速度V1h=7.07 m/s;t=2.577 s,L=18.22 m,L有效=16.78 m。

2.2 65°炮孔抛物运动计算分析

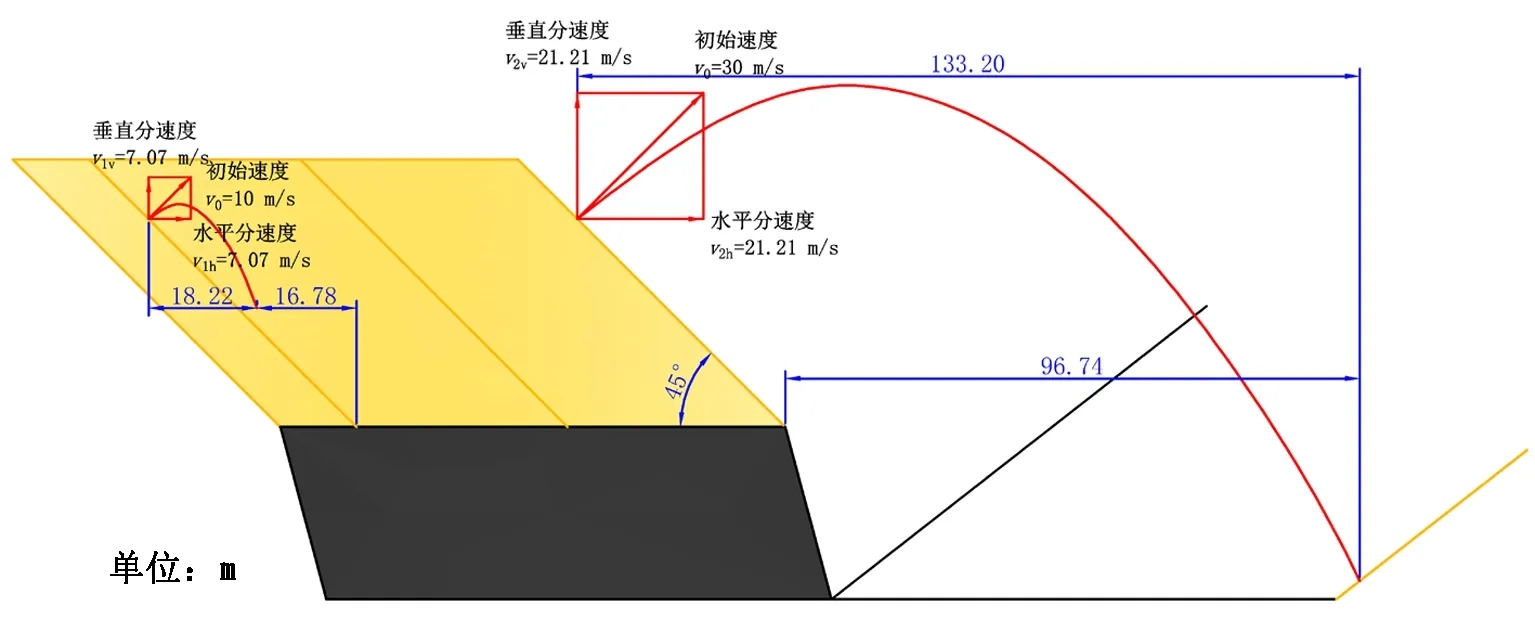

65°炮孔抛掷爆堆剖面如图5所示。

图5 65°炮孔抛掷爆堆剖面示意图

由图5可知,前排岩体抛射初始速度为30 m/s,抛掷距离为126.74 m,有效抛掷距离为110.42 m;中后排岩石抛射初始速度为10 m/s,抛掷距离为20 m,有效抛掷距离为3.68 m。

2.3 70°炮孔抛物运动计算分析

70°炮孔抛掷爆堆剖面如图6所示。

图6 70°炮孔抛掷爆堆剖面示意图

由图6可知,前排岩石抛射初始速度为30 m/s,抛掷距离为122.86 m,有效抛掷距离为110.12 m;中后排岩石抛射初始速度为10 m/s,抛掷距离为19.74 m,有效抛掷距离为7 m。

2.4 75°炮孔抛物运动计算分析

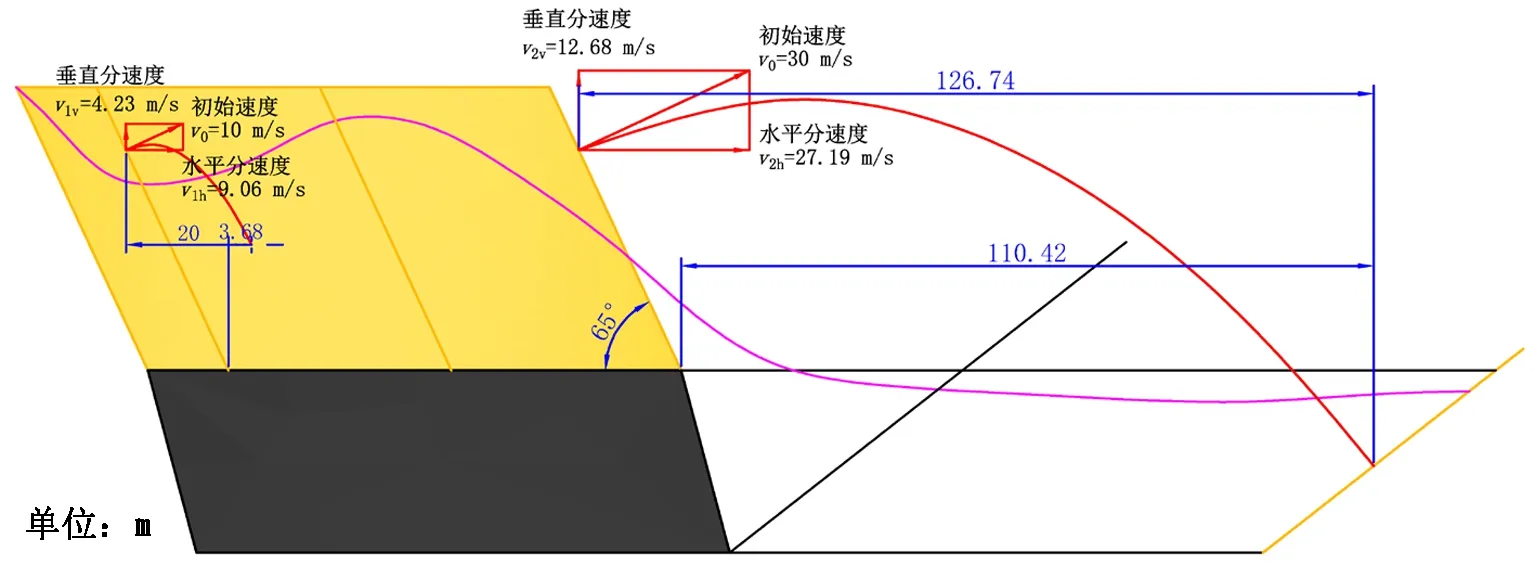

75°炮孔抛掷爆堆剖面如图7所示。

图7 75°炮孔抛掷爆堆剖面示意图

由图7可知,前排岩石抛射初始速度为30 m/s,抛掷距离为117.82 m,有效抛掷距离为108.44 m;中后排岩石抛射初始速度为10 m/s,抛掷距离为19.42 m,有效抛掷距离为10.04 m。

2.5 抛掷距离、有效抛掷距离与炮孔倾角的关系

前排岩石抛掷距离和有效抛掷距离随炮孔倾角的变化关系如图8所示。由图8可知:前排岩石抛掷距离随炮孔倾角的增大而减小;有效抛掷距离随炮孔倾角的增大先增大后减小,炮孔倾角为65°~70°时,有效抛掷距离最大。

(a)抛掷距离 (b)有效抛掷距离

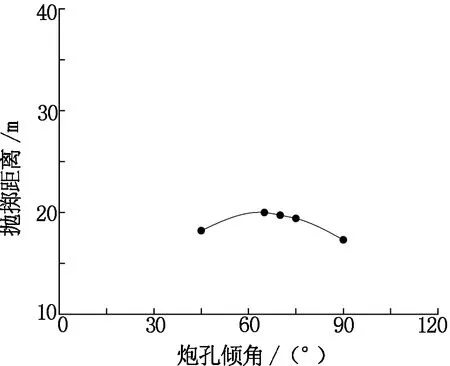

中后排岩石抛掷距离和有效抛掷距离随炮孔倾角的变化关系如图9所示。由图9可知,中后排岩石抛掷距离随炮孔倾角的增大先增大后减小,有效抛掷距离随炮孔倾角的增大而增大。

(a)抛掷距离 (b)有效抛掷距离

综上可知,炮孔倾角对抛掷效果的影响分析应从岩体抛射初始速度、抛射角度、抛射初始位置、垂直落高等方面入手。前3排主抛掷区炮孔倾角为65°~75°时,有利于提高抛掷率。中后排松动区炮孔倾角为75°时,有利于增加爆堆沉降,改善爆堆形状。

3 炮孔倾角设计

为兼顾爆破效果和边坡稳定,根据上述分析结果,抛掷炮孔倾角采用组合设计方案,即A排孔倾角为65°,B排孔倾角为70°,C-H排孔倾角均为75°,I排孔倾角为70°,J-Y排孔倾角均为65°,具体设计方案阐述如下。

3.1 炮孔倾角为65°的常规抛掷爆破设计

炮区宽85 m,孔距12 m,12排抛掷炮孔加1排预裂炮孔共13排炮孔,从前往后依次为A、B、C、D、E、F、G、H、I、J、K、L、Y排,排距依次为7、7、7、7、7、7、7、7、7、6、6、6、4 m。采用逐孔微差爆破,孔间延期9 ms,排间延期依次为330、330、280、280、220、220、220、220、220、180、180 ms。穿孔角度均为65°,抵抗线均为6.34 m。A排充填7 m,B-J排均充填6 m,K、L排均充填8 m。炮孔倾角65°时的爆破设计方案如图10所示。

图10 炮孔倾角为65°时的爆破设计方案

3.2 炮孔倾角为65°~75°的组合抛掷爆破设计

炮区宽85 m,孔距12 m,12排抛掷炮孔加1排预裂炮孔共13排炮孔,从前往后依次为A、B、C、D、E、F、G、H、I、J、K、L、Y排,排距依次为7、6、6、7、7、7、7、7、7、7、6.5、6.5、4 m。采用逐孔微差爆破,孔间延期9 ms,排间延期依次为330、330、280、280、220、220、220、220、220、180、180 ms。A排孔倾角为65°,B排孔倾角为70°,C-H排孔倾角均为75°,I排孔倾角为70°,J-Y排孔倾角均为65°。B排抵抗线顶部5.64 m,底部9.15 m,平均7.4 m;C排抵抗线顶部5.8 m,底部9.25 m,平均7.5 m;其余75°的正常排抵抗线均为6.76 m。A排充填7 m,B-J排充填6.5 m,K、L排充填8 m。炮孔倾角为65°~75°时的组合抛掷爆破设计方案如图11所示。

图11 炮孔倾角为65°~75°时的组合抛掷爆破设计方案

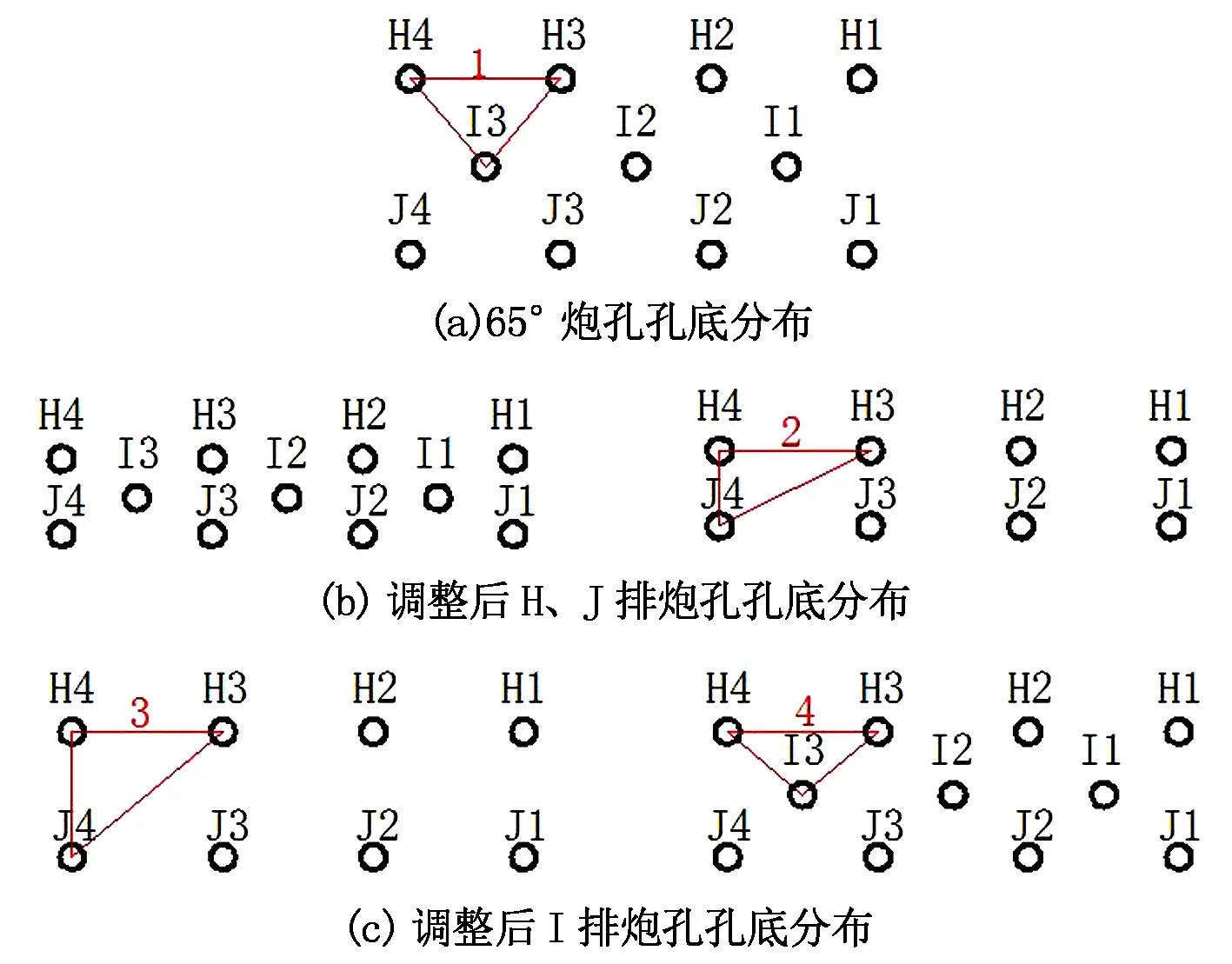

图12为炮孔倾角为65°~75°时的组合抛掷爆破设计方案的调整图,根据图中炮孔孔底分布计算相应的炮孔负担面积。

由图12可知:倾角65°时正常炮孔底部负担面积S1=42 m2,倾角75°时I排炮孔只打实际孔长的一半,S2=36 m2,S3=60 m2,S4=30 m2;比较炮孔负担面积可知,I排炮孔负担面积S3比正常倾角65°炮孔负担面积S1大,说明其比常规倾角爆破方量多,故I排孔设计是可行的。

3.3 经济指标分析

台阶高40 m,65°炮孔长44.1 m,70°炮孔长42.6 m,75°炮孔长41.4 m。

方案1:炮孔倾角65°,每列孔(12个)炮孔长度为529.2 m,装药长度为452.2 m。

方案2:炮孔倾角65°~75°,每列孔(12个)炮孔长度为488.7 m,装药长度为407.2 m。

表1 2种方案成本对比

由表1可知,组合方案2比方案1每列孔节约成本16 232元,按每炮区40列孔计算,共计可节约64.9万元。

4 结论

a.经理论计算可知,在保证预留边坡稳定的前提下,优化调整炮孔倾角不仅可以提高抛掷率、增加爆堆沉降高度,还能节约钻孔和炸药成本。

b.通过理论计算和参数优化得出,65°~75°炮孔倾角的抛掷爆破效果最好。

c.因抛掷爆破机理复杂,还应通过现场爆破试验进一步论证炮孔倾角对抛掷效果的影响。